量子点敏化太阳能电池对电极研究进展

2017-05-12王时茂董伟伟方晓东

夏 锐 王时茂 董伟伟,2 方晓东,2,*

量子点敏化太阳能电池对电极研究进展

夏 锐1王时茂1董伟伟1,2方晓东1,2,*

(1中国科学院安徽光学精密机械研究所,安徽省光子器件与材料重点实验室,合肥230031;2中国科学院新型薄膜太阳能电池重点实验室,合肥230031)

对电极(CE)是量子点敏化太阳能电池(QDSSCs)的重要组成部分之一,改进对电极的综合性能是提高QDSSCs能量转换效率(PCE)的有效手段。本文简要介绍了对电极应具备的性能,并按不同材料的使用,分类阐述了金属、导电聚合物、碳、无机金属化合物以及它们的复合材料对电极的制备方法和研究进展。其中,以铜、钴、铅的硫化物等为主的无机金属化合物对电极催化活性高,成本低,研究最为广泛;导电聚合物、新型碳材料以及各类复合材料对电极也因其各自的优势在量子点敏化太阳能电池中的研究越来越成熟。

量子点敏化太阳能电池;对电极;导电聚合物;碳材料;金属硫化物

1 引言

量子点敏化太阳能电池(quantum dot-sensitized solar cells,QDSSCs)是基于染料敏化太阳能电池(dye sensitized solar cells,DSSCs)发展出来的第三代太阳能电池。将DSSCs中的染料敏化剂替换为量子点(quantum dots,QDs)用作光吸收具有很多无法比拟的优点1,2:第一,QDs可通过改变粒子尺寸调控能带结构,拓宽光谱吸收范围;第二,QD拥有高吸收系数和很强的内在偶极作用,这对于光生电荷的分离尤为重要;第三,QDSSCs中的多激子产生和热载流子注入等效应使得QDSSCs中量子产率超过100%成为可能;第四,QDs具有的种类繁多,成本低廉,制备简单,光学稳定性好等一系列特点,这使得QDSSCs在未来的产业化应用中优势显著1,3-7。早在上世纪80年代,Nozik等8,9就提出以QDs作为太阳能电池敏化剂的设想,并于1998年首次完成了QDSSCs的制备。近年来,随着新材料的挖掘,QDs制备工艺的不断优化,以及研究者们对电池机理的认识逐渐加深,QDSSCs在光电转换效率有了很大提高并逐年稳固增长,是目前太阳能电池领域的一大研究热点。

QDSSCs尽管被认为是一类具有广阔发展前景的新型太阳能电池,其发展仍面临很多亟待解决的问题。首先,QDSSCs的光电转换效率存在很大的上升空间,虽然QDSSCs拥有极高的理论光电转换效率(44%)10,但目前认证的QDSSCs最高光电转换效率仅有11.6%11,低于发展较为成熟的DSSCs (14.3%)12及近年来异军突起的固态钙钛矿太阳能电池(pervoskite solar cells,22.1%)13,其次,QDSSCs的长期稳定性堪忧,主要体现为对电极在与电解质的工作过程中会发生反应并被腐蚀,常用的QDSSCs内含有的液态电解质也存在泄漏或者挥发等情况,大大缩短了QDSSCs的使用寿命14。改进和提高QDSSCs的性能需从光阳极、电解质以及对电极几个方面入手,在注重改善各个部件性能的同时需要加强各组件之间的协同作用15。对电极作为QDSSCs中至关重要的一个环节,在近几年QDSSCs的研究中相对较少,而制备高催化性,高稳定性的对电极恰恰是提高QDSSCs性能的有效手段。本文简要叙述了QDSSCs的结构和工作原理,概括了对电极的性能需求,并将对电极按使用材料的不同分为金属、导电聚合物、碳、无机金属化合物以及各自的复合材料等几类,分析和归纳了它们在QDSSCs中的优缺点以及研究现状,并对它们未来的发展进行了展望。

夏锐,1992年生。2013年本科毕业于中国矿业大学(北京)材料科学与工程专业,2013年至今为中国科学院合肥物质科学研究院材料物理与化学专业全日制非定向博士研究生,主要研究方向为功能薄膜在染料敏化太阳能电池,量子点敏化太阳能电池,钙钛矿太阳能电池中的运用。参加国家自然科学基金1项。

王时茂,1980年生。2003年本科毕业于武汉大学物理系,2014年博士毕业于中国科学院合肥物质科学研究院。现为中国科学院安徽光学精密机械研究所助理研究员。主要研究方向为新型薄膜太阳电池的制备及机理研究。主持国家自然科学基金1项。

董伟伟,1980年生。2001年本科毕业于安徽建筑大学,2004年硕士毕业于中国科学技术大学,2010年博士毕业于中国科学院合肥物质科学研究院。现为中科院安徽光学精密机械研究所副研究员,硕士生导师。主要研究方向为半导体材料的制备及太阳电池等原型器件。主持国家自然科学基金1项,参与多项太阳电池研究项目。

方晓东,1963年生。中国科学院安徽光机所研究员,激光研究中心主任,中国科学院“百人计划”支持获得者,博士生导师。2012年1月起同时受聘中国科学技术大学教授。1985年毕业于合肥工业大学应用物理系。1991年在中国科学院安徽光学精密机械研究所获得理学硕士学位。2000年在日本大阪大学基础工学部获得工学博士学位先后在日本大阪大学基础工学部和产业研究所任客座研究员和客座教授,从事功能薄膜材料研究。曾经就职于日本日立公司从事半导体工艺和器件研究开发工作。主要研究方向是气体激光器及其在工业、生物医学和科研等领域的应用,功能薄膜材料和微纳光电子器件。目前承担的研究项目包括国家科技重大专项课题、国家自然科学基金面上项目等。

2 QDSSCs的结构和工作原理

图1 量子点敏化太阳能电池(QDSSCs)的结构和工作原理图1Fig.1 Structure and working principle of quantum dot-sensitized solar cells(QDSSCs)1

量子点敏化太阳能的结构主要由光阳极、电解质和对电极三个部分组成,光阳极为QDs(常为CdSe、CdS)敏化过的氧化物半导体薄膜(常为TiO2、ZnO)。图1给出QDSSCs的工作原理图(以CdSe量子点敏化TiO2太阳能电池为例),当QD吸收太阳光被激发后,量子点变为激发态QD*,产生电子空穴对,电子跃迁至导带,随后迅速注入到TiO2导带,在TiO2多孔薄膜中传输并被导电层收集后,经由外电路输送到对电极产生光电流。与此同时,QD*失去电子后变为氧化态量子点QD+,其被电解质中的还原剂还原得到再生,同时电解质溶液中氧化剂在对电极上得到电子被还原,从而完成了一个光电转换的完整循环16。

3 对电极性能要求

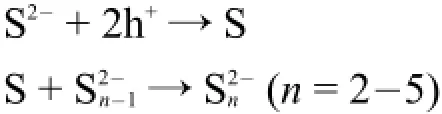

QDSSCs中的电解质一般采用多硫电解质(典型的氧化还原电对为),在光阳极与电解质的表面上,硫离子发生氧化反应:

对电极起到收集从光阳极经由外电路传输过来的电子并将电解质还原的作用17,其使用材料的优劣直接影响QDSSCs的光电转换性能。图2列出了对电极应具备的一系列性能,首先,对电极需要对电解质具有很高的催化活性,从而高效的还原保证氧化还原对的数量;其次,对电极应具备较大的比表面积来提供尽可能多的催化点;以上这两点能有效减小反应过程中的电荷传输电阻(charge transfer resistance,Rct),从而直接影响对应QDSSCs的短路电流密度(short-circuit current density,Jsc)。同时,对电极的导电性能也至关重要,它能为电子的传输提供了顺畅的路径,从而减小工作过程中的串联电阻(sheet resistance,Rs),影响电池的填充因子(fill factor,FF),其主要与材料本身的电阻以及材料与基底的接触电阻有关18,19。对电极的稳定性也不容忽视,其主要是在与电解质的长期作用过程中避免被腐蚀和钝化。最后,对电极制备成本不能过高。

4 贵金属对电极

图2 对电极(CE)在电解质界面发生的还原反应和对电极应具备的性能Fig.2 Reduction of the electrolyte at the counter electrode (CE),the recommended properties of counter materials for usage as counter electrodes

Pt和Au是最典型的贵金属电极,凭借其催化性能良好,导电性能强、稳定性高等优点,在各类电池电极中的使用最为普遍;QDSSCs中Pt对电极最常用的制备方法为热分解法,通过410°C高温加热分解基底上的H2PtCl6的异丙醇溶液获得一层Pt膜20。Pt对电极在DSSCs的运用中被证实对I3-/ I-氧化还原对具有很高的催化活性,然而在QDSSCs中,由于电解质的不同,Pt对电极的表面会在工作过程中吸附大量的硫原子,导致表面还原反应受阻,催化过程受到极大的限制21;增大催化面积以及表面修饰的方法是有效的解决手段,Wu等22分别在掺氟SnO2(FTO)导电玻璃和喷砂基底上溅射(sputtering)生长了Pt对电极,由于基底的特性,后者的表面更加粗糙,电化学活性面积更大,组装QDSSCs效率较之前者提高了63%;也有研究者们通过在Pt膜表面生长了一层催化活性高的钝化层(如CuS23、Au24),有效地利用贵金属导电性强的特性,相应QDSSCs效率也大大提高。

Au具有较高的导电性和化学惰性,因表面原子能产生活化并储存能量,存在形式变成亚稳态或非平衡状态,从而具有良好的催化性能25,26;在QDSSCs中,Au被证实对于硫原子的吸附作用弱于Pt,化学稳定性高于Pt对电极27。Yong教授课题组28,29分别使用热蒸发法(thermal evaporation)和溅射法制备Au对电极,配合CdSe/CdS/ZnO纳米线光阳极,组装QDSSCs效率分别达到了3.16%和4.12%;Dao等30使用干等离子体还原的方法(dry plasma reduction,DPR)法制备了Pt/Au双金属对电极,在保持高催化性能的前提下具有高透过率,从而被运用为双面QDSSCs的制备,对应的正面反面效率分别为2.4%和2.2%。

目前Au、Pt等贵金属对电极在QDSSCs中的运用主要集中在作为参比电极衡量其他对电极材料的催化能力以及做基本的机理研究上,贵金属对电极过高的使用成本所达到的性能却不尽如人意,研究者们需要一种化学稳定性更好,催化性能更强且成本低的材料来代替贵金属对电极在QDSSCs中的运用。

5 导电聚合物对电极

导电聚合物材料自1977年31被发明以来,其在电化学器件上的研究就一直得到重视。导电聚合物兼具无机半导体的光电性能和有机聚合物特殊的机械性能和可加工性,同时还能起到一定的氧化还原性能32。聚合物作为对电极在DSSC中的运用较为成熟,也取得了很多不错的成果33,34。

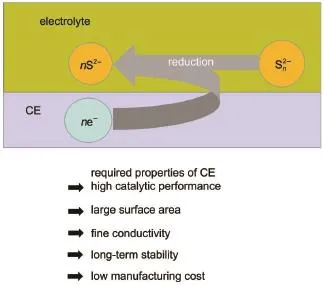

电聚合(electropolymerization)是制备导电聚合物最常用的方法。Yeh等35通过该方法分别制备出聚噻吩(PT)、聚吡咯(PPy)、聚(3,4-乙撑二氧噻吩) (PEDOT)三种聚合物。其中,PT、PPy表面形貌较为平整,而PEDOT的表面形貌则成多层多孔的网状结构(图3),比表面积相对较大,电荷传输电阻也更低。PT、PPy、PEDOT三种聚合物用于QDSSCs对电极分别取得了0.09%、0.41%、1.35%的效率。Shu等36制备了TiO2-PEDOT复合对电极,这种结构在进一步增大比表面积的同时,其稳定性也得到提升,其组装QDSSCs的效率相比于PEDOT提高了20%,达到了1.56%;此外,该课题组还研究了PEDOT在不同电解质中的催化表现,他们将多硫电解质替换成有机的C2H3N4S-/ C4H6N8S2电解质37,有效地减少了载流子复合,组装QDSSCs效率从1.20%提升到了1.53%。除了常见的PEDOT,也有研究者将聚苯胺(polyaniline,PANI)制备成对电极使用,但由于PANI的催化活性较低,组装CdS QDSSCs效率不到1%38;吴季怀等39使用循环伏安法(cyclic voltammetry)在PANI表面修饰了一层NiS,大大提高了对电极表面的催化活性,同时又结合了PANI良好的表面形貌,对应QDSSCs效率为4.15%。

图3 (a)PEDOT、(b)PT、(c)PPy的表面SEM图35Fig.3 Surface scanning electron microscope(SEM)images of(a)PEDOT,(b)PT,and(c)PPy35

导电聚合物虽然成本较低,制备工艺也相对简单,但还是存在催化活性低,导电性能低的问题,若能通过新的制备手段、掺杂工艺获得比表面积大、导电性好,催化活性高的导电聚合物,或结合其它催化活性高的材料,充分发挥其比表面积大的优势,制备复合对电极,其在QDSSCs中的应用将占有一席之地。

6 碳材料对电极

碳材料具有高电导率、耐热性、耐腐蚀性等特点,并且是一种储量丰富、价格低廉、环境友好的材料,将其用作敏化太阳能电池中取代Pt对电极的研究一直是热点40。碳材料种类繁多,结构多样,它们除了在DSSCs中被广泛研究41,其同样被证实对S2-/Sn2-具有一定的催化作用42,因而在QDSSCs上的研究受到关注。

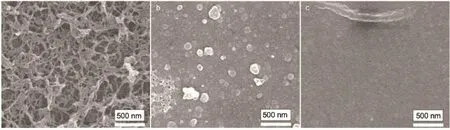

将传统碳材料(如碳黑,活性炭等)混合制成浆料再通过刮涂或丝网印刷等附着在基底上是一种常用且简易的碳对电极制备方法,孟庆波等将碳黑和活性炭粉末按1:3的质量比混合制成浆体,通过丝网印刷(screen printing)制备10 μm厚的碳对电极,组装QDSSCs效率达到了1.47%43,44;他们还尝试了将高催化活性的Cu2S粉末和碳材料混合制成对电极45,46,相应QDSSCs效率提升到了3.87%,值得一提的是,将该对电极应用于在大面积QDSSCs(图4)中获得了2.31%的效率。Dao等47使用刮涂法(doctor blading)将Au与碳材料的浆料制成均匀的Cdot-Au对电极,C-dot的引入提供了大量的催化点,降低了传输阻抗,提高了交换电流密度,组装QDSSCs的效率达到了5.4%。

除了传统的碳材料,各类新型的碳材料如纳米碳、多孔碳、石墨烯、富勒烯等,随着碳材料学科的发展被越来越多地应用在了QDSSCs对电极的研究当中;新型碳材料具有良好的导电性和较大的比表面积48,一方面能提供更多的活性点,增大对电极的催化活性,另一方面能有效地减少传输阻抗,使得载流子运输更加流畅。

Dong等49采用在密闭容器中快速加热2,4,6-三硝基苯酚(2,4,6-trinitrophenol)和N,N-二甲基甲酰胺的混合物瞬间达到高温(1000°C)和高压(20-45 MPa)的方法制备了掺氮空心碳纳米颗粒(nitrogendoped hollow carbon nanoparticles,N-HCNPs)粉末(图5a),这种多孔的表面结构极大地提高了对电极的比表面积;另一方面,N-HCNPs在掺氮后引入了很多活性部位,具有氮原子贡献出来的多余电子,因而有很低的电荷转移电阻。将该粉末制成浆料涂在FTO基底上经过烧结获得对电极,组装QDSSCs的光电转换效率达到了2.67%。该组还使用类似的方法制备了核壳结构的纳米碳颗粒(coreshell carbon nanoparticles,CSCNPs)对电极(图5b)50和碳纳米管对电极,组装QDSSCs效率分别为1.45%和2.09%。Ganapathy等51将碳纳米纤维(carbon nanofibers,CNF)粉末与羟甲基纤维素(carboxy-methyl cellulose,CMC)混合制成浆料,通过刮片法制成CNF对电极(图5c),其具有特殊的纳米纤维边界的枝茎状结构,提供了更多的催化点,作为QDSSCs和DSSCs对电极均有良好的表现。除此之外,还有许多新型碳材料如vertically alignedsingle-walled carbon nanotubes(VASWCNTs,图5d)52,C60(图5e)53,hollow core-mesoporous shell carbon(HCMSC,图5f)54等作为QDSSCs对电极都取得了不错的成果。

图4 (a)大面积QDSSCs(12.97 cm2)的照片;(b)组装QDSSCs的电流密度-电压(J-V)曲线和能量密度曲线45Fig.4 (a)Digital images of QDSSCs with a large area(12.97 cm2);(b)current density-voltage(J-V)curves and power density curves of the assembled QDSSCs45

图5 (a)N-HCNPs49,(b)CSCNPs50,(c)CNF51,(d)VASWCNTs52,(e)C6053和(f)HCMSC54的SEM图Fig.5 SEM images of(a)N-HCNPs49,(b)CSCNPs50,(c)CNF51,(d)VASWCNTs52,(e)C6053,and(f)HCMSC54

模板法能对材料表面形貌、尺寸、结构等进行有效地调控,在多孔碳对电极的制备中是一项很有特色的研究55。Yu等56使用酚醛树脂作为碳源,氧化铝膜(anodic aluminium oxide,AAO)作为硬模板,获得介孔碳纳米纤维(mesoporous carbon nanofibers,MCNFs)(图6),将所得材料分解在乙醇中搅拌获得浆料,通过刮片法涂在FTO上制成对电极,组装QDSSCs获得了4.81%的效率。Seol等28使用使用介孔泡沫硅石(mesocellular foam silica)作为共模板模板,获得有序介孔碳泡沫(ordered mesocellular carbon foam,MSU-F-C)粉末并制成对电极。MSU-F-C具有有序的孔状结构,并且其内部结构联系紧密,比表面积很高,对电解质中氧化还原反应的传递与扩散起到促进作用,从而使得其电荷转移电阻较低,光电性能优异,组装的QDSSCs效率达到了3.6%。此外固态介孔硅壳(solid core/mesoporous shell slica,SCMS)57、聚甲基丙烯酸甲酯(polymethylmethacrylate,PMMA)58等材料作为模板制备的多孔碳对电极在QDSSCs的使用中也都取得了不错的进展。

碳材料具有大的比表面积和高的导电性,将其作为基底生长高催化活性的材料制备复合对电极是近年来碳材料对电极的研究热点。其中,石墨纸(graphite paper)凭借其巨大的比表面积和良好的导电性能,成为最常用的碳基底,研究者们使用水热法(hydrothermal)59、DPR60、热分解法61等在石墨纸上沉积了催化活性较高的材料如Cu2S、AuPt的纳米颗粒作为对电极,传输阻抗明显降低,相比仅用石墨纸的对电极,性能都有了很大提升。除了石墨纸外,Yong等62使用喷雾热解法将Pt纳米颗粒沉积在CNTs和还原氧化石墨烯(reduced graphene oxide,RGO)的混合物上,综合了金属的催化性能和碳材料的良好导电性,配合同样的三维结构的光阳极,获得了5.90%的高效率(图7)。

图6 (a)模板法制备介孔碳材料示意图;(b)介孔碳纳米纤维的表面SEM图;(c)组装QDSSCs的电流密度-电压(J-V)曲线56Fig.6 (a)Schematic diagram for mesoporous carbon materials synthesized by templates;(b)SEM images of mesoporous carbon nanofibers,MCNFs;(c)current density-voltage(J-V)curves of the assembled QDSSCs56

图7 Pt/CNT-RGO复合对电极的(a)制备方法;(b)侧面SEM图;(c)催化和传输机理63Fig.7 (a)Synthetic strategies for preparing the metal/CNT-RGO counter electrode;(b)cross-sectional SEM images of the metal/CNT-RGO counter electrode;(c)schematic diagram showing the charge transfer mechanisms at the counter electrode63GO:graphene oxide;CNT:carbon nanotube;RGO:reduced graphene oxide;NPs:nanoparticles;FTO:fluorine-doped tin oxide

碳材料在价格和原料来源上有很大的优势,其种类及结构更是数不胜数,其主要优势在于具有对电极所需的高导电性和大的比表面积的特点,但是,单一的碳材料对多硫电解质的整体催化活性有待提高,并且存在与基底的接触不够理想的诟病。因此,笔者认为碳材料在未来对电极的研究应主要集中在作为基底生长高催化活性的材料上。

7 无机金属化合物对电极

无机金属化合物作为QDSSCs对电极的研究时间较短,但凭借种类繁多,催化活性强,成本低,制备过程简单等特点,其已成为目前QDSSCs对电极被研究最多的一类材料。无机金属化合物对多硫电解质的高催化活性来源于层间较弱的范德瓦尔斯力63,并且材料和电解质间的化学吸附还与它们的费米能级以及结构中的自由电子和空穴密切相关64,65。金属硫化物凭借高催化活性在无机金属化合物中的研究最多,其它无机金属化合物包括金属硒化物,氮化物,碳化物等,也凭借各自优势受到了广泛关注,下面分别介绍。

7.1 金属硫化物对电极

金属硫化物作为一类典型的半导体,凭借特殊的光学性质和催化性能在很多领域如光伏发光器件,催化剂,生物工程等都有广泛且重要的运用。在QDSSCs中,金属硫化物除了被用作QDs光敏剂(如CdS、PbS等)之外,以Cu、Co、Pb的硫化物为主要代表的对电极材料的研究在无机金属化合物中最为普遍,并被认为是高效,廉价,有巨大发展潜力的一类材料66,67。

7.1.1 Cu的硫化物及复合对电极

Cu的硫化物作为一类重要的金属硫化物半导体,在太阳能电池中的使用可追溯到1954年Marburger等制作的CdS/Cu2S异质结太阳能电池68;Cu的硫化物不仅具有合适的带隙和良好的吸收系数,在QDSSCs中,Cu的硫化物对Sn2-的还原反应还具有很高的催化作用,是QDSSCs金属硫化物对电极中被研究最多的材料。Cu的硫化物在常温下存在5种稳定相,从多硫相(sulfur rich region)到多铜相(copper rich region),分别是 CuS、Cu1.95S、Cu9S5、Cu7S4、Cu2S69,70,它们各自的物理化学性质随着结构和组分的不同而改变,其中Cu2S和CuS作为QDSSCs对电极研究最广,并取得了很优异的性能表现。

Cu2S是一类p型半导体,在QDSSCs中,Cu2S最常用的制备方法是Hodes课题组在1970年发明的利用浓盐酸腐蚀黄铜片,再通过表面与硫化物反应生成的以黄铜片(brass)为基底的Cu2S对电极42,黄铜中的Zn与浓盐酸反应后在对电极的结构中形成许多孔洞,比表面积很大,结合Cu2S的高催化活性,Cu2S和多硫电解质之间的界面电荷转移电阻较小71,因而性能优异。钟新华等72使用这种对电极配合核壳结构的CuIn2S/ZnS量子点,对应的QDSSCs获得了7.04%的高效率。但以黄铜/ Cu2S对电极结构较为疏松,电解质会发生渗透并持续反应生成Cu2S,稳定性很差。改进Cu2S制备工艺是提高化学稳定性的有效手段。Shen等73使用离子交换法(ion exchange)通过Zn2+在饱和的乙腈溶液中置换Cu+在ITO基底制备了高效且较为稳定的Cu2S对电极(图8a、8b),该实验比较了不同置换次数下的太阳能电池的转换效率,QDSSCs效率最高达到4.78%。Zhao等74使用三电极的电沉积法(electrodeposition)将Cu2S薄膜沉积在FTO玻璃上制备了高效率的Cu2S对电极,Cu2S薄膜内部具有紧密联系的纳米片,在提高了其对多硫电解质的高催化性同时提高了该对电极在酸性和碱性条件下的抗腐蚀性(图8c、8d),其组装QDSSCs的效率达到了5.21%。其他的制备方法如喷雾热解法75,化学浴法76,丝网印刷法77等也得到了显著的成效。

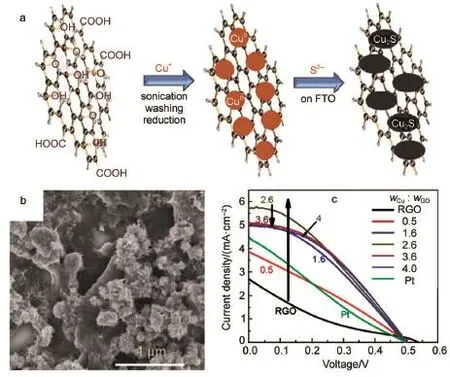

尽管Cu2S拥有优异的催化性能,其较差的导电性降低了电荷传输性能,通过将Cu2S与高导电率的材料同复合是一种有效的解决途径;Kamat等将氧化石墨烯(graphene oxide,GO)与Cu2S混合制成浆料,旋涂在FTO上后,通过UV光照射将GO还原成RGO,再通过与硫化物反应生成Cu2S,并使用N2/H2进一步还原没反应完全的GO和Cu2-,获得FTO为基底的Cu2S/RGO对电极78,该对电极网点结合的特殊结构(图9)具有更大的表面积,从而增加催化活性点的数目,电极的催化性能得到提高,同时,石墨烯又提供了良好的电子传输性能,相比于Pt对电极,其组装QDSSCs在Jsc和FF上都有了很大提升,最高PCE达到了4.40%。该课题组通过在CdS/CdSe的量子点中掺杂Mn2+离子进一步优化,制成QDSSCs获得了5.42%的效率79。

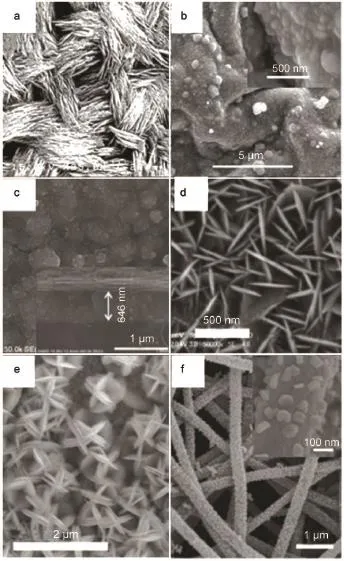

宋卫国等通过VLS(气-液-固法)制备了ITO纳米线80,再分别使用连续离子吸附反应法(successive ionic layer adsorption and reaction,SILAR)法、物理气相沉积法(physical vapor deposition,PVD)和离子交换法81在ITO的纳米线阵列上制备了Cu2S壳(见图10),该对电极的核壳结构具有较大的比表面积,使得电荷传输阻抗变小,三维纳米线结构附着的Cu2S又提供了更多的催化点,并且和电解质接触非常充分,其组装QDSSCs的最高效率达到了4.53%。2015年,该课题组同钟新华等合作82,将ITO/Cu2S核壳结构的对电极性能提升到了一个新的高度,通过重复使用CVD的方法,在原本生长的纳米线ITO结构上又延伸出了很多分支(图10),进一步的减小了对电极的串联电阻和传输阻抗,提高了催化活性,应用于QDSSCs效率达到了6.12%,高出参比电极brass/Cu2S 21.2%。

图8 (a)离子交换法制备Cu2S对电极的SEM及其(b)组装QDSSCs光电流随时间变化规律73;(c)电沉积法制备Cu2S对电极的SEM图及其(d)组装QDSSCs能量转换效率随时间变化规律74Fig.8 (a)SEM images of Cu2S prepared by ion exchange method and(b)time-varying transient photocurrent of the corresponding QDSSCs73;(c)SEM image of the Cu2S counter electrode prepared by electrodeposition and (d)the J-V curves of the corresponding QDSSCs and the temporal evolution of PCE for the cell74ITO:indium tin oxide

图9 (a)RGO/Cu2S复合对电极的制备过程;(b)RGO/Cu2S的表面SEM图;(c)Pt以及不同组分比的RGO/Cu2S对电极组装电池的J-V曲线78Fig.9 (a)Synthesis process of RGO/Cu2S composite counter electrode;(b)SEM images of RGO/Cu2S; (c)J-V curves of Pt and RGO/Cu2S with different component ratio counter electrode78

图10 (a)在FTO上制备ITO/Cu2S纳米线阵列示意图;(b,c)不同放大倍数下的ITO/Cu2S纳米线阵列SEM形貌图80,81;(d)在FTO上制备分层结构的ITO/Cu2S纳米线示意图;(e)ITO纳米线SEM图;(f)分层结构ITO/Cu2S纳米线SEM图82Fig.10 (a)Schematic diagram for the synthesis of ITO/ Cu2S nanowires array on FTO SEM images of ITO/Cu2Snanowires array;under(b)low magnifications and (c)high magnifications80,81;(d)schematic illustration of the fabrication of hierarchically assembled ITO/Cu2S nanowire arrays on FTO;(e)SEM images of ITO nanowires;(f)SEM images of hierarchically assembled ITO/Cu2S nanowire arrays82

CuS作为另一类常见的Cu的硫化物,除了出色的催化性能和较高的稳定性外,其结构中的Cu缺位扮演着接收电子的作用,导电能力较强83,84。目前使用CBD法制备CuS对电极的报道最多,Savariraj等85使用CBD法制备了针毡状的CuS对电极(图11a),并研究了不同制备时间条件下对电极的性能,对应QDSSCs最高效率达到了4.53%;孟庆波等86在Ti片的基底上使用CBD法并结合TiCl4溶液处理制备了稳定性好,催化活性高的CuS对电极(图11b),对应QDSSCs效率为4.59%。Kim等87对CBD法制备的CuS对电极进行掺杂Mn处理发现其催化性能和稳定性都有了很大提升(图11c),组装QDSSCs效率达到了5.46%;此外研究者们使用水热法(图11d)88,电沉积法89(图11e)等制备手段,获得了不同特征及样貌的CuS对电极,取得了突出的成果。

图11 各类方法制备CuS对电极的SEM图Fig.11 SEM images of CuS counter electrode with different preparation methods

CuS的复合对电极研究也取得了很多进展,Samakrishna等90通过电纺(electospinning)制备了电纺纳米碳纤维(electrospun carbon nanofiber,EC),再使用水热法将CuS生长在纤维上,最后通过喷雾沉积(spray deposition)制备复合对电极(图11f),碳纳米纤维在起到支撑作用的同时又为电荷传输提供了很好的运输通道,应用于QDSSCs效率为3.86%。Sung等采用将Cu(NO3)2溶液滴加在FTO玻璃上,再通入H2S/Ar比为1/99的气体将其硫化,形成CuS/FTO对电极,最后将Au采用溅射的方法沉积上去91,制备了Au/CuS/FTO作为对电极,配合预先热处理的PbS量子点和双层的TiO2光阳极,获得了5.73%的高能量转换效率。

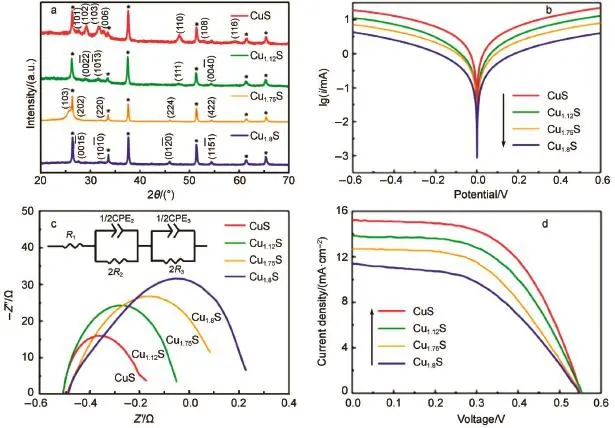

通过控制制备过程中的一些参数,研究者们还制备了不同Cu、S配比的硫化物用作QDSSCs对电极,并进行了系统性地比较。Kim等92使用CBD法,通过改变前驱体溶液中Cu和S组分的比例,制备了CuS、Cu1.12S、Cu1.75S、Cu1.8S一系列不同配比的Cu的硫化物相,研究发现,随着Cu组分的增多,材料的催化性能变弱,稳定性也变差,其组装QDSSCs效率分别为4.75%、4.13%、3.56%、3.01%(图12)。Chen等93使用kinetic roughening法制备了一种纳米笼骨架(skeletal nano-cage)形状的Cu7S4对电极,对电极的3D结构大大增加了催化面积,骨架的设计便于与电解质充分接触,组装QDSSCs获得了4.43%的效率;钟新华等94使用溶剂热法配合丝网印刷制备了Cu/Cu1.8S复合对电极,研究了Cu、S不同配比以及热处理温度的一系列影响,通过优化的对电极具有高催化性,组装QDSSCs获得了6.28%的高效率,除此之外,稳定性高、重复制备性好也是该对电极的一大特色。还有研究者通过交流电刻蚀黄铜95,in-situ法以及水热法96等制备了CuS/Cu1.8S的复合对电极,应用在QDSSCs中也都取得了不错的成果。

另外本课题组也在铜的硫化物方面开展了一系列工作,我们使用热蒸发法(thermal evaporation)结合热处理在FTO玻璃衬底上获得了CuxS(x=1-2)薄膜,系统性地探究了其作为对电极的催化性能97,98。研究结果发现,热处理可以调整对电极中的Cu/S比,不同组分的对电极对QDSSCs的光电转换效率有显著影响。我们还使用CBD法制备了一系列厚度为100 nm左右的CuS对电极,经研究发现,厚度仅为64 nm的CuS对电极就具有很高的催化性能,对应QDSSCs效率达到了3.25%99。

图12 (a)不同Cu、S比(CuS,Cu1.12S,Cu1.75S,Cu1.8S)的XRD图;(b)组装对称电池的Tafel极化曲线;(c)组装对称电池的电化学阻抗谱图;(d)组装QDSSCs的J-V曲线92Fig.12 (a)X-ray diffraction(XRD)patterns of CuS,Cu1.12S,Cu1.75S,Cu1.8S;(b)Tafel curves and(c)electrochemical impedance spectroscopy of the assembled symmetrical cell;(d)J-V curves of the assembled QDSSCs92

7.1.2 Co的硫化物及复合对电极

2009年,CoS第一次被报道100作为对电极运用在DSSCs上并取得了不错的成果,引起了广泛的关注。在QDSSCs中,Co的硫化物除了拥有可与其他金属硫化物相比拟的高催化性能之外,还具有良好的导电性,并且在多硫电解质中的稳定性也很高101,102。另外,CoS具有的高反射性能将未被吸收的入射光进行反射,重复吸收,从而增加光的利用率。众多优点使得其作为QDSSCs对电极材料的研究也越来越多。

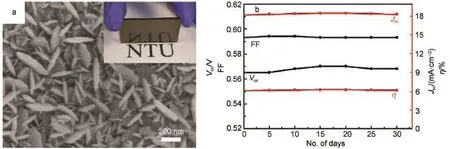

Yuan等103分别使用了三电极的电沉积法和CBD法制备了CoS膜作为对电极,从表面分析来看,前者表面较为粗糙,比表面积较大,结合CoS本身的强催化能力,组装QDSSCs获得了5.20%的高效率,该对电极还具有较高的稳定性,在暗态情况下保持100 h后,性能并未产生很严重的衰减。Peng等104通过水热法制备了3D结构的纳米片状CoS对电极,组装QDSSCs效率为4.6%,他们进一步通过离子交换法获得了掺Cu的CoS对电极,并研究了不同Cu掺杂量对电极催化性能的影响,研究发现,通过Cu掺杂,催化性能得到提升,电荷传输更加顺畅,组装QDSSCs效率提高到了6.1%,并具有很高的稳定性(图13)。目前Co的硫化物对电极研究还包括合成不同Co、S比的硫化物对电极以及同其他材料结合制备复合对电极,都取得了很多有意义的成果。

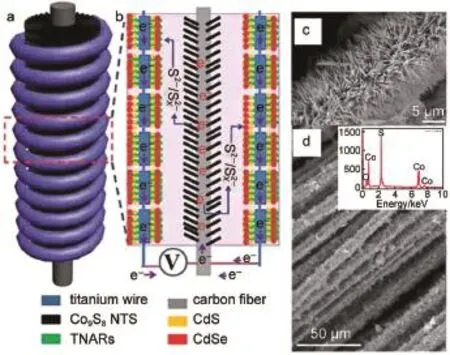

CoS2广泛存在于黄铁矿中,成本较低,其同样表现出的高催化以及高稳定性使得CoS2成为了一种潜力很大的对电极材料。Faber等105利用钴黄铁矿为原料,通过热硫化(thermal sulfidation)工艺将100 nm厚的CoS2薄膜沉积在硼硅酸盐玻璃上的钛层上,具有良好催化性能的同时稳定性也较高,制成QDSSCs对电极,获得了4.16%的效率。Luo等106首先通过共沉淀法(coprecipitation)制备了尖晶石状的Co3S4粉末,再将其与乙炔黑(acetylene black)和聚偏氟(polyvinylidene fluoride)溶于N-甲基吡咯烷酮(N-methylpyrrolidinone,NMP)与乙醇的混合溶剂中获得浆料,通过喷涂法涂在FTO基底上获得Co3S4薄膜并首次将其运用在QDSSCs中,获得了2.61%的效率。Yang等107使用CBD法制备CuS对电极,并将CoS旋涂在CuS上后加热,形成CuS/CoS复合对电极;该对电极结合了CuS较高的催化能力和CoS更低的内在电阻,电化学阻抗谱显示其Rct和Rs相比参比电极都有减小,因而其对应QDSSCs的Jsc和FF都得到提升,能量转换效率也更高,达到了4.1%;Hu等108使用重复电泳淀积(electrophoretic deposition,EPD)的方法,制备了CoS和石墨烯的复合对电极,石墨烯起到了控制表面形貌的关键作用,该对电极用于QDSSCs获得了2.9%的效率。林昌健等109将Co(CO3)0.35Cl0.20(OH)1.10纳米线阵列薄膜通过CBD法110长在碳纤维柔性基底上,再在碱性环境下浸入含Co2+和S2-离子的液态溶液中,同样使用CBD法在碳纤维上沉积出Co9S8纳米管颗粒,形成对电极;CFs本身具有很好的导电性,在电解质的环境中也很稳定,另一方面,CFs与无机纳米晶的协同作用使得其催化能力大大加强。本实验的的创新之处在于将电池的结构设计成螺旋状(见图14),很大程度上增大了电极的比表面积,有利于提高光电转换效率,相应QDSSCs效率为3.79%。

图13 (a)Cu掺杂CoS的SEM图,插图为该对电极照片;(b)组装QDSSCs的稳定性测试104Fig.13 (a)SEM images of Cu doped CoS,the inset is the photograph of the counter electrode; (b)stability test of the assembled QDSSCs104

Co的硫化物对电极具有的众多优点使得其在QDSSCs中的研究不断升温,然而,由于Co的硫化物存在多种成分配比(还包括Co4S3、Co2S3),导致了单一成分Co的硫化物重复制备困难的问题。目前Co4S3、Co2S3作为QDSSCs对电极使用的研究,以及将不同组分的Co的硫化物对电极之间进行电化学性能的直接对比研究尚未报道。Co的硫化物还存在很大的挖掘空间,相信通过优化制备工艺以及同其他材料组成复合对电极研究的不断进行,Co的硫化物是一种很有竞争力的对电极材料。

7.1.3 Pb的硫化物及复合对电极

PbS是典型的p型半导体,带隙为0.4 eV,其尺寸量子化效应可以在18 nm下被观察到,相比于宽带隙光敏剂(如CdS的带隙约为2.3 eV),有相关报道将PbS用作光敏剂来吸收长波长的光,拓宽吸收光范围111,112,当PbS用作对电极时,其同样能发挥吸收光的作用,从而提高光电流和光电压值。另外,PbS对电极在保持对还原反应较高的催化活性的同时,又具有很高的稳定性,是理想的对电极材料。

图14 (a)螺旋状QDSSC模型;(b)电池结构和工作原理;(c)高放大倍数下的对电极表面的SEM图;(d)低放大倍数下的对电极表面的SEM图109Fig.14 (a)Spiral model of QDSSC;(b)structure and working principle of the QDSSC;surface SEM image of the counter electrode under(c)high magnification (d)low magnification109

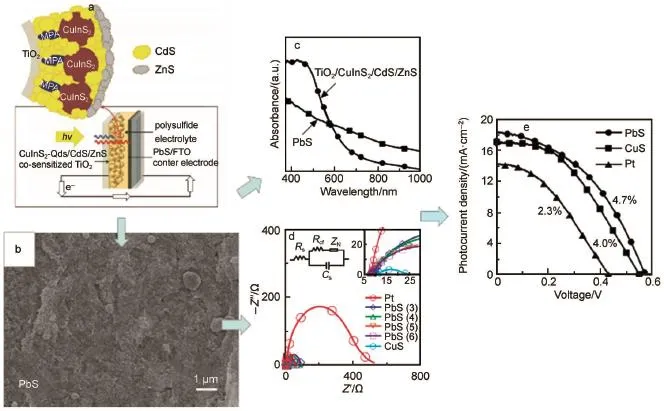

SILAR法是一种常用的制备PbS对电极的方法,该方法制备的薄膜相对连续且致密,在可控性上也较好;Lin等113采用SILAR法制备PbS薄膜,并通过重复沉积次数来优化PbS对电极(图15),最高光电转换效率达到了4.7%,从吸收谱可以看出可以看出PbS对电极对光的吸收弥补了量子点的光吸收范围,从而提高了电池的开路电位(Voc),从电化学阻抗谱上又可以看出PbS具有较高的催化性能,从而提高了电池的Jsc,因而电池的整体效率高于参比对电极CuS(4.0%),以及Pt (2.0%);Kim等114使用SILAR法制备了掺杂Mn的PbS对电极,配合同样掺杂Mn的PbS量子点组成QDSSCs,获得了3.61%的光电转换效率。CBD法是另一种简便且易控的制备PbS对电极的方法,Kim等使用CBD法制备了方块状的PbS对电极115,研究并优化了制备时间对形貌的影响,其中2 h制备的PbS对电极催化性能最好,电子寿命最长,电荷传输阻抗和复合最低,相应QDSSCs效率为3.48%;由于PbS与FTO以及ITO基底的粘附力较差,通过将PbS和其他材料组成复合对电极是很有效的解决方法。孟庆波等116尝试将碳黑和PbS组成复合对电极,他们采用水热法将醋酸铅溶液乙二胺的硫代乙酰胺溶液在聚四氟乙烯内衬釜内混合加热得到粉末,接着将PbS粉末和碳黑粉末按10: 1的质量比混合制成浆料,通过刮涂制成对电极。该复合结构中,碳黑为电子传输提供了很好的通道,提高了导电性能;另一方面,纳米尺寸的PbS为电极反应提供了巨大的催化点面积,该对电极用于QDSSCs达到了3.91%,且性能在1000 h内保持稳定;Zad等117使用SILAR法制备了PbS/石墨烯的复合对电极,石墨烯片层为PbS纳米颗粒催化点的成核与生长提供了很大的表面积,二者组成的多孔结构也在很大程度上提高了对电极和电解质的接触面积,其组装QDSSCs光电转换效率达到了2.63%;Song等118也使用SILAR法将PbS沉积在了ZnO纳米棒上用作对电极,经过优化后具有良好的催化性能,组装QDSSCs效率为3.06%。Kim等119使用连续的CBD法制备了NiS/PbS对电极,他们发现在CBD生长PbS过程中,随着时间增加,PbS颗粒尺寸增加且变得紧凑,经过优化,30 min制备的NiS/CuS催化性能最好,Rct为10.06 Ω,组装QDSSCs效率为4.52%,并且具有很高的稳定性。

Pb的硫化物对电极除了本身良好的催化性能和稳定性外,其独特的光吸收性质有效地提高了组装电池整体的光伏性能,也为对电极的设计提供了新的思路。但重金属Pb元素易对环境造成污染,这是PbS对电极在之后的商业化应用上的一大障碍。

图15 (a)SILAR法和(b)CBD法制备PbS对电极表面SEM图;(c)TiO2/CuInS2/CdS/ZnS层和PbS对电极层的吸收谱;(d)Pt,CuS,以及不同沉积次数下的PbS对电极的电化学阻抗谱;(e)PbS,CuS,Pt对电极对应QDSSCs的J-V曲线113Fig.15 Surface SEM images of the PbS counter electrode prepared by(a)SILAR method and(b)CBD method; (c)absorbance spectra of TiO2/CuInS2/CdS/ZnS layer and PbS counter electrode;(d)EIS spectra of Pt,CuS,and PbS counter electrodes with different times of deposition(e)J-V curves of QDSSCs using PbS,CuS,Pt counter electrodes113SILAR:successive ionic layer adsorption and reaction

7.1.4 其他金属硫化物对电极

除了上述几种常用的硫化物对电极外,还有相关研究放在了其他金属硫化物对电极的制备上,为金属硫化物对电极的选择提供了更多参考。

Fe和Ni都是非常丰富的金属资源,若能将它们的硫化物作为高效对电极运用在QDSSCs必将拥有很广阔的应用前景。刘慧从教授等120使用非常简易的方法以Na2S溶液作为反应液,将A3碳钢作为基底,浸入溶液中在碱性条件下反应,获得FeS对电极,其组装QDSCs效率达到了3.34%,另外A3基底在多硫电解质中性能很稳定,也是Fe硫化物作为对电极的一大优势。该课题组在此基础上还制备了FeS2、FeS/C等一系列对电极121,122,都取得了很不错的成就。Kim教授等123使用CBD法在FTO玻璃上沉积了NiS薄膜,并研究了制备条件(pH、温度、沉积时间)对对电极性能的影响,NiS对硫电解质具有较高的电催化能力,并且电荷转移电阻也较低,其组装QDSSCs的能量转换效率为2.97%。该课题组又使用水热法制备了Ni的硫化物对电极124,并研究了沉积时间对S配比的影响,NiS组装电池的效率提高到了3.03%。除此之外,NiS2等不同配比的金属硫化物以及它们的复合对电极也作为对电极运用在了QDSSCs中125,取得了很有意义的进展。

金属硫化物对电极的研究还包括多元硫属化合物材料,如我们所熟知的硫化铜锌锡(Cu2ZnSnS4,CZTS)、硒化铜锌锡(Cu2ZnSnSe4,CZTSe)等。它们凭借适中的禁带宽度、较高的光吸收系数126,127以及广泛的原料来源,常被作为薄膜太阳能电池的吸收层材料128,129。在DSSCs中,已有报道将CZTS作为对电极材料使用并取得了不错的表现130,131。而在QDSSCs中,CZTS(Se)首先被作为量子点敏化剂研究132,直到2012年,Lee教授等133使用热液法(solvothermal method)制备出了纳米片状的CZTS(图16a),第一次将CZTS作为对电极应用在了QDSSCs中,并阐述了六方相CuS向四方相CZTS的转换机理,CZTS对电极对多硫电解质具有较高的催化性,有利于提高组装电池的Jsc和FF,电池的PCE达到了3.73%。2013年,程一兵教授课题组134使用喷雾沉积法制备了CZTS和CZTSe对电极(图16b和16c),组装QDSSCs分别获得了2.19%和3.15%的效率,并探究了热处理温度对电池性能的影响。2013年,Xiao等135使用顺序结晶(sequential crystallization)的方法制备出了一种空心NiCo2S4单晶纳米棒阵列作为QDSSCs对电极(图16d),这种空心纳米棒阵列的结构提供了更大的催化面积,也更有利于电子的运输,该对电极组装QDSSCs获得了4.22%的效率。

图16 (a)纳米片状CZTS表面SEM图133;喷雾热解法制备的(b)CZTS和(c)CZTSe对电极表面SEM图134;(d)单晶纳米棒阵列NiCo2S4表面SEM135Fig.16 Surface SEM images of(a)nanosheet CZTS133;(b)CZTS and(c)CZTSe prepared by spray deposition134, (d)single crystal nanorod array of NiCo2S4135CZTS:Cu2ZnSnS4,CZTSe:Cu2ZnSnSe4

金属硫化物具有成本低,种类多,催化活性高等众多优势,其作为QDSSCs对电极的研究虽然不长,但却取得了很多突出的成果。其中,Cu、Pb、Co三种元素的硫化物因对多硫电解质具有的很高的催化性,笔者认为是目前最适合作为QDSSCs对电极的材料,通过对它们进行表面修饰以及结构和制备工艺方面的优化,从而进一步提高其作为对电极的催化性能和稳定性,应是未来的发展方向。除此之外,从材料本身来说,硫化物种类繁多,应当结合理论研究,将更多适合作为QDSSCs对电极的材料挖掘出来,为对电极的设计提供更多的可能性。

7.2 金属硒化物对电极

金属硒化物是一类重要的半导体材料,带隙宽度介于0.3-3.0 eV之间,金属硒化物具有很多独特的理化性质,如能根据晶体结构,能带及尺寸的变化显示出很强的量子限域效应136。在QDSSCs中,金属硒化物的研究主要集中在作为敏化剂起到吸收光的作用,同时,其对多硫电解质也有较好的催化作用,加上其制备简单多样,成本低等特点,金属硒化物对电极成为近年来QDSSCs对电极研究的热点。

2013年,Cao等将CZTSSex(x=0,0.2,0.5, 0.85,1)纳米晶墨水使用滴涂法涂在FTO上137,首次将硒元素引入对电极应用在QDSSCs中,通过优化不同的S、Se比,获得了3.01%的效率。同年,Zeng等使用喷雾沉积的方法制备了CZTSe/多层碳纳米管复合对电极138(multiwall carbon nanotube,MCNT),他们认为这种结构中MCNT为电子传输提供了很好的路径,并能有效结合CZTSe良好的催化活性,将其应用于QDSSCs获得了4.60%的效率。2015年,Liu等139将Cu2Se和SnSe粉末溶于乙二胺、乙二硫醇的混合溶剂中形成溶液,通过旋涂加后续热处理形成Cu2SnSe3对电极,其具有高反射率,高导电率(0.01-0.25 Ω cm),催化活性强(Rct〈0.1 Ω·cm2),稳定性好等众多优点,组装QDSSCs效率为4.93%。

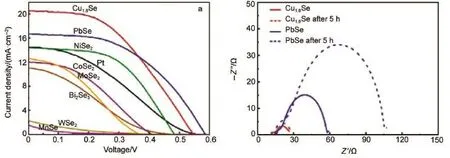

图17 (a)Cu1.8Se、PbSe、NiSe2、CoSe2、MoSe、Bi2Se3、WSe2、MnSe对电极组装QDSSCs的J-V曲线;(b)Cu1.8Se和PbSe对电极的电化学阻抗谱140Fig.17 (a)J-V curves of QDSSCs using Cu1.8Se,PbSe,NiSe2,CoSe2,MoSe,Bi2Se3,WSe2,and MnSe used as counter electrodes;(b)electrochemical impedance spectroscopy of Cu1.8Seand PbSe counter electrode140

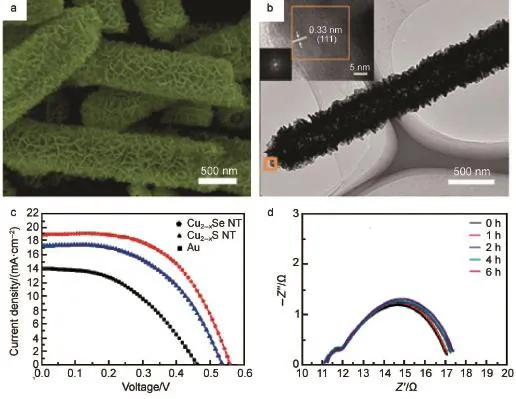

Bang教授等140使用SILAR法制备了多种金属硒化物作为对电极,首次将二元金属硒化物应用为QDSSCs对电极,包括Cu1.8Se、PbSe、NiSe2、CoSe2、MoSe、Bi2Se3、WSe2、MnSe(J-V曲线见图17),其中Cu1.8Se、PbSe、两种硒化物用作对电极组装QDSSCs表现出了较高的光电装换效率,分别为5.01%、4.71%,但PbSe作为对电极工作过程中,会在表面形成一层PbO,从而影响电池的稳定性,从图中的EIS结果可以看出,在工作5 h后,PbSe的催化性能大打折扣。利用不同方法制备高催化性能的Cu的硒化物在近几年陆续被报道,Chen等141将铜纳米线加入2-巯基乙醇和乙醇中,充分搅拌后加入S粉和Se粉继续搅拌获得Cu2-xS和Cu2-xSe浆体,再使用刮涂法获得对电极,Cu2-xSe表面形貌如图18所示,通过反应后在Cu纳米线表面形成片状的Cu2-xSe反应物,从而大大增加了催化活性点的数量,和Cu2-xS相比,Cu2-xSe的导电性和稳定性也更高,Cu2-xS、Cu2-xSe组装QDSSCs效率分别为5.02%和6.25%。该课题组通过进一步使用湿化学法(wet-chemical methods)优化对电极组分和形貌142,配合添加散射层的氧化钛光阳极,组装QDSSCs效率提高到了7.11%。Liu等143将Cu1.9Se和CuSe粉末加于乙二胺和乙二硫醇混合体经过超声和搅拌制备前驱体溶液,再通过滴涂加后续热处理获得Cu1.8Se和CuSe对电极,具有良好的催化性能,运用在QDSSCs中分别获得了4.31%和4.89%的效率。除了上述研究外,还有人用SILAR法制备Cu2Se144,使用水热法制备CoxSe作为对电极145,应用在QDSSCs中都取得了理想的效果。

图18 Cu纳米线表面片状Cu2-xSe对电极的(a)SEM图和(b)TEM图;(c)Cu2-xSe,Cu2-xS以及金对电极组装QDSSCs的J-V曲线;(d)不同制备时间的Cu2-xSe对电极的电化学阻抗谱141Fig.18 (a)SEM and(b)TEM images of Cu2-xSe counter electrode on Cu nanowires;(c)J-V curves of QDSSCs employing Cu2-xSe,Cu2-xS,andAu;(d)electrochemical impedance spectroscopy of Cu2-xSe counter electrode prepared with different time141

金属硒化物对电极是近年来对电极材料的研究热点,除了具有与金属硫化物相当的催化性能外,其稳定性也相当可观。而目前已报道的金属硒化物种类较少,以Cu的硒化物为主,笔者认为金属硒化物在未来的发展除了要进一步提高已有金属硒化物的催化性能外,还需挖掘更多种类的金属硒化物作为对电极使用。

7.3 其他无机金属对电极

除了上述金属硫化物和硒化物外,一些其他类型的无机金属材料如TiC、TiN、MoC等其应用为QDSSCs对电极。2012年,Guo等就使用喷涂法制备了TiC对电极146,配合SnS量子点,并对有机二硫化物/硫醇(T2/T-)、I-/I3-、三种点解对进行了比较,其中TiC对T2/T-点解对具有更高的电荷抽取性能,从而提高了Jsc,相应QDSSCs效率达到了1.03%;2013年,Yeh等147使用刮涂法制备了TiN和TiC纳米颗粒对电极,凭借较大的比表面积和粗糙度,表现出了优于Au的催化性能和电荷传输性能,组装CdS QDSSCs效率分别达到了1.97%和2.11%。同年,Youn等148使用溶剂热法将TiN制备在CNT-RGO上组成复合对电极,该对电极表面十分粗糙,提供了很多催化点,碳材料又起到良好的电荷传输和支撑作用,TiC和CNT-RGO的协同效应提高了对电极的催化性能,相应QDSSCs效率为4.13%。该课题组149还将CNT和GO溶于乙醇中,再混合MoCl5的乙醇溶液,通过加入不同含量的尿素,搅拌获得不同组分的物质,从而可控性地制备了MO2C、MO2N、MOS2纳米颗粒与CNT/GO的复合对电极,性能进一步得到优化,它们组装QDSSCs分别获得了4.8%、5.4%、3.4%。2014年Kang等150使用Ni在N2的气氛下室温进行溅射反应获得了表面呈花椰菜状的Ni2N对电极,相应QDSSCs效率为2.80%。

8 结论与展望

QDSSCs在近年来已取得了很多引人注目的发展,其最高能量转换效率也在逐年稳固上升。对电极作为QDSSCs中的重要环节,其性能的优劣直接影响到QDSSCs整体的表现。对电极本身与其使用的材料体系关系密切,本文总结了目前已探索的对电极材料,包括贵金属材料,导电聚合物,碳材料,无机金属化合物,以及复合材料;其中,贵金属材料如Pt、Au等,虽然导电性良好,稳定性高,但受其高成本的制约,难以大规模使用在QDSSCs上;导电聚合物材料和碳材料成本较低,制备简易,但前者催化性能差成为其发展的软肋,对于后者来说,更应开发新型碳材料以及和其他材料制备成复合对电极来充分发挥碳材料具有的导电性好,可塑性强等特点;无机金属化合物由于具有种类多、成本低、制备手段丰富、催化活性高等优点,在目前的QDSSCs对电极中研究最广,其中,硫属化合物特别是Cu、Co、Pb的硫化物,凭借高催化能力被广泛研究;多元硫化合物,金属硒化物,以及碳氮化合物也凭借各自的优势被越来越多地研究。尽管近几年无机金属化合物作为QDSSCs对电极的研究已取得了很多不错的成果,但其发展尚属于起步阶段,要进一步提高其催化性能和导电性能,除了优化材料种类外,还需通过增大对电极的比表面积增加催化点数目,设计特殊的形貌与电解液充分接触,以及与导电性能强的基底组成复合对电极增强电荷传输。这需要结合相关理论研究有目的性地改进和设计制备工艺来完成,我们相信随着对电极研究的不断深入,QDSSCs的整体性能会获得很大的提升。

(2)Ruhle,S.;Shalom,M.;Zaban,A.ChemPhysChem 2010,11, 2290.doi:10.1002/cphc.201000069

(3)Murray,C.B.;Noms,D.J.;Bawendi,M.G.J.Am.Chem.Soc. 1993,115,8706.doi:10.1021/ja00072a025

(4)Yu,W.W.;Qu,L.H.;Guo,W.Z.;Peng,X.G.Chem.Mater. 2003,15,2854.doi:10.1021/cm034081k

(5) Semonin,O.E.;Luther,J.M.;Choi,S.;Chen,H.Y.;Gao,J. B.;Nozik,A.J.;Beard,M.C.Science 2011,334,1530. doi:10.1126/science.1209845

(6) Tisdale,W.A.;Williams,K.J.;Timp,B.A.;Norris,D.J.; Aydil,E.S.;Zhu,X.Y.Science 2010,328,1543.doi:10.1126/ science.1185509

(7)Fuke,N.;Hoch,L,B.;Koposov,A,Y.;Manner,V.W.;Werder, D.J.;Fukui,A.;Koide,N.;Katayama,H.;Sykora,M.;ACS Nano 2010,4,6377.doi:10.1021/nn101319x

(8) RoSS,R.T.;Nozik,A.J.J.Appl.Phys.1982,53,3813. doi:10.1063/1.331124

(9)Zaban,A.;Mićić,O,I.;Gregg,B.A.;Nozik.A.J.Langmuir 1998,14,3153.doi:10.1021/la9713863

(10) Nishino,Y.;Kobayashi,M.;Shinno,T.;Izumi,K.;Yonezawa, H.;Masui,Y.;Takahira,M.Org.Process.Res.Dev.2003,7,846.doi:10.1021/op034088n

(11) Du,J.;Du,Z.L.;Hu,J.S.;Pan,Z.X.;Shen,Q.;Sun,J.K.; Long,D.H.;Dong,H.;Sun,L.T.;Zhong,X.H.;Wan,L.J. J.Am.Chem.Soc.2016,138,4201.doi:10.1021/jacs.6b00615

(12) Kakiage,K.;Aoyama,Y.;Yano,T.;Oya,K.;Fujisawa,J.I.; Hanaya,M.Chem.Commun.2015,51,15894.doi:10.1039/ C5CC06759F

(13) http://www.nrel.gov/ncpv/images/efficiency_chart.jpg.

(14)Yang,Z.;Chen,C.Y.;Liu,C.W.;Chang,H.T.Chem. Commun.2010,46,5485.doi:10.1039/C0CC00642D

(15)Wei,H.Y.;Wang,G.S.;Wu,H.J.;Luo,Y.H.;Li,D.M.; Meng,Q.B.Acta Phys.-Chim.Sin.2016,32,201.[卫会云,王国帅,吴会觉,罗艳红,李冬梅,孟庆波.物理化学学报,2016, 32,201.]doi:10.3866/PKU.WHXB201512031

(16) Lee,Y.L.;Chang,C.H.J.Power Sources 2008,185,584. doi:10.1016/j.jpowsour.2008.07.014

(17) Tachibana,Y.;Akiyama,H.Y.;Ohtsuka,Y.;Torimoto,T.; Kuwabata,S.Chem.Lett.2007,36,88.doi:10.1246/cl.2007.88

(18)Meng,K.;Chen,G.;Thampi,R.J.Mater.Chem.A 2015,3, 23074.doi:10.1039/C5TA05071E

(19)Hwang,I.;Yong,K.ChemElectroChem.2015,2,634. doi:10.1002/celc.201402405

(20)Takurou,N.;Murakami,A.;Grätzel,M.Inorg.Chim.Acta 2008,361,572.doi:10.1016/j.ica.2007.09.025

(21) Lee,Y.L.;Lo,Y.S.Adv.Funct.Mater.2009,19,604. doi:10.1002/adfm.200800940

(22)Wu,C.F.;Wu,Z.X.;Wei,J.;Dong,H.;Gao,Y.C.ECS Electrochem.Lett.2013,2,H31.doi:10.1149/2.007309eel

(23) Raj,C.J.;Prabakar,K.;Savariraj,A.D.;Kim,H.J. Electrochim.Acta 2013,103,231.doi:10.1016/j. electacta.2013.04.016

(24)Yoon,Y.P.;Kim,J.H.;Kang,S.H.;Kim,H.;Choi,C.J.;Kim, K.K.;Ahn,K.S.Appl.Phys.Lett.2014,105,083116. doi:10.1063/1.4893669

(25) Premkumar,T.;Lee,K.;Geckeler,K.E.Nanoscale 2011,3, 1482.doi:10.1039/C0NR00853B

(26) Boronat,M.;Corma,A.;Illas,F.;Radilla,J.;Rodenas,T.; Sabater,M.J.J.Catal.2011,278,50.doi:10.1016/j. jcat.2010.11.013

(27) Radich,J.G.;Dwyer,R.;Kamat,P.V.J.Phys.Chem.Lett. 2011,2,2453.doi:10.1021/jz201064k

(28)Seol,M.;Ramasamy,E.;Lee,J.;Yong,K.J.Phys.Chem.C 2011,115,22018.doi:10.1021/jp205844r

(29)Seol,M.;Youn,D.H.;Kim,J.K.;Jang,J.W.;Choi,M.;Lee, J.S.;Yong,K.Adv.Energy Mater.2014,4,1300775. doi:10.1002/aenm.201300775

(30) Dao,V.D.;Choi,Y.W.;Yong,K.J.;Larina,L.L.; Shevaleevskiy,O.;Choi,H.S.J.Power Sources 2015,274, 831.doi:10.1016/j.jpowsour.2014.10.095

(31)Shirakawa,H.;Louis,E.L.;MacDiarmid,A.G.J.Chem.Soc. Chem.Commun.1977,578.doi:10.1039/C39770000578

(32) Li,Y.F.Prog.Chem.2002,14,208.[李永舫.化学进展, 2002,14,208.]doi:10.3321/j.issn:1005-281X.2002.03.007

(33) Saranya,K.;Rameez,M.;Subramania,A.Eur.Polym.J.2015, 66,207.doi:10.1016/j.eurpolymj.2015.01.049

(34) Li,J.;Sun,M.X.;Zhang,X.Y.;Cui,X.L.Acta Phys.-Chim. Sin.2011,27,2255.[李 靖,孙明轩,张晓艳,崔晓莉.物理化学学报,2011,27,2255.]

(35)Yeh,M.H.;Lee,C,P.;Chou,C.Y.;Lin,L.Y.;Wei,H.Y.;Chu, C.W.;Vittal,R.;Ho,K.C.Electrochim.Acta 2011,57,277. doi:10.1016/j.electacta.2011.03.097

(36) Shu,T.;Ku,Z.L.J.Alloy.Compd.2014,586,257. doi:10.1016/j.jallcom.2013.10.027

(37) Shu,T.;Li,X.;Ku,Z.L.;Wang,S.;Wu,S.;Jin,X.H.;Hu,C. D.Electrochim.Acta 2014,137,700.doi:10.1016/j. electacta.2014.06.072

(38)AbdulAlmohsin,S.;Armstrong,J.;Cui,J.B.J.Renew. Sustain.Ener.2012,4,043108.doi:10.1063/1.4737133

(39)Yue,G.T.;Tan,F.R.;Wu,J.H.;Li,F.M.;Lin,J.M.;Huang, M.L.;Zhang,W.F.RSC.Adv.2015,5,42101.doi:10.1039/ C5RA02867A

(40)Zhu,H.W.;Wei,J.Q.;Wang,K.L.;Wu,D.H.Sol.Energy Mater.Sol.Cells 2009,93,1461.doi:10.1016/j. solmat.2009.04.006

(41)Thomas,S.;Deepak,T.G.;Anjusree,G.S.;Arun,T.A.;Nair, S.V.;Nair,A.S.J.Mater.Chem.A 2014,2,4474.doi:10.1039/ C3TA13374E

(42) Hodes,G.;Manassen,J.;Cahen,D.J.Electrochem.Soc.1980, 127,544.doi:10.1149/1.2129709

(43) Huang,Z.;Liu,X.Z.;Li,K.X.;Li,D.M.;Luo,Y.H.;Li,H.; Song,W.B.;Chen,L.Q.;Meng,Q.B.Electrochem.Commun. 2007,9,596.doi:10.1016/j.elecom.2006.10.028

(44)Chen,J.K.;Li,K.X.;Luo,Y.H.;Guo,X.Z.;Li,D.M.;Deng, M.H.;Huang,S.Q.;Meng,Q.B.Carbon 2009,47,2704. doi:10.1016/j.carbon.2009.05.028

(45)Li,D.M.;Cheng,L.Y.;Zhang,Y.D.;Zhang,Q.X.;Huang,X. M.;Luo,Y.H.;Meng,Q.B.Sol.Energy Mater.Sol.Cells 2014,120,454.doi:10.1016/j.solmat.2013.09.025

(46)Peng,M.;Ma,L,L.;Zhang,Y.G.;Tan,M.;Wang,J.B.;Yu,Y. Mater.Res.Bull.2009,44,1834.doi:10.1016/j. materresbull.2009.05.015

(47) Dao,V.D.;Kim,P.;Baek,S.;Larina,L.L.;Yong,K.;Ryoo, R.;Ko,S.H.;Choi,H.S.Carbon 2016,96,139.doi:10.1016/j. carbon.2015.09.023

(48)Thostenson,E.T.;Ren,Z.F.;Chou,T.W.Compos.Sci. Technol.2001,61,1899.doi:10.1016/S0266-3538(01)00094-X

(49) Dong,J.H.;Jia,S.P.;Chen,J.Z.;Li,B.;Zheng,J.F.;Zhao,J. H.;Wang,Z.J.;Zhu,Z.P.J.Mater.Chem.2012,22,9745. doi:10.1039/C2JM30366C

(50) Song,C.;Du,J.P.;Zhao,J.H.;Feng,S.A.;Du,G.X.;Zhu,Z. P.Chem.Mater.2009,21,1524.doi:10.1021/cm802852e

(51) Ganapathy,V.;Kong,E.H.;Park,Y.C.;Jang,H.M.;Rhee,S.W.Nanoscale 2014,6,3296.doi:10.1039/c3nr05705d

(52) Hao,F.;Dong,P.;Zhang,J.;Zhang,Y.C.;Loya,P.E.;Hauge, R.H.;Li,J.B.;Lou,J.;Lin,H.Sci.Rep.2012,2,368. doi:10.1038/srep00368

(53) Zhang,Q.X.;Zhou,S.J.;Li,Q.;Li,H.G.RSC.Adv.2015,5, 30617.doi:10.1039/C5RA02091C

(54) Paul,G.S.;Kim,J.H.;Kim,M.S.;Do,K.;Ko,J.;Yu,J.S. ACS Appl.Mater.Interfaces 2012,4,375.doi:10.1021/ am201452s

(55) Liu,L.;Yuan,Z.Y.Prog.Chem.2014,26,756.[刘 蕾,袁忠勇.化学进展,2014,26,756.]doi:10.7536/PC131125

(56)Fang,B.Z.;Kim,M.;Fan,S.Q.;Kim,J.H.;Wilkinson,D.P.; Ko,J.;Yu,J.S.J.Mater.Chem.2011,21,8742.doi:10.1039/ c1jm10113g

(57) Fan,S.Q.;Fang,B.Z.;Kim,J.H.;Kim,J.J.;Yu,J.S.;Ko,J. Appl.Phys.Lett.2010,96,063501.doi:10.1063/1.3313948

(58) Meng,X.;Cui,H.J.;Dong,J.H.;Zheng,J.F.;Zhu,Y.Y.; Wang,Z.J.;Zhang,J.;Jia,S.P.;Zhao,J.H.;Zhu,Z.P. J.Mater.Chem.A 2013,1,9469.doi:10.1039/C3TA10306D

(59)Deng,M.H.;Zhang,Q.X.;Huang,S.Q.;Li,D.M.;Luo,Y. H.;Shen,Q.;Toyoda,T.;Meng,Q.B.Nanoscale Res.Lett. 2010,5,986.doi:10.1007/s11671-010-9592-3

(60) Dao,V.D.;Choi,Y.;Yong,K.;Larina,L.L.;Choi,H.S. Carbon 2015,84,383.doi:10.1016/j.carbon.2014.12.014

(61) Zeng,J.H.;Chen,D.;Wang,Y.F.;Jin,B.B.J.Mater.Chem. C 2015,3,12140.doi:10.1039/C5TC02101D

(62) Seol,M.;Choi,M.;Choi,Y.;Yong,M.J.Electrochem.Soc. 2014,161,809.doi:10.1149/2.0771412jes

(63) Li,C.;Huang,L.;Snigdha,G.P.;Yu,Y.F.;Cao,L.Y.ACS. Nano 2012,6,8868.doi:10.1021/nn303745e

(64) Pushpa,R.;Ghosh,P.;Narasumhan,S.;de Gironcoli,S.Phys. Rev.B 2009,79,165406.doi:10.1103/PhysRevB.79.165406

(65) Denis,P.A.J.Phys.Chem.C 2013,117,3895.doi:10.1021/ jp306544m

(66) Shen,S.L.;Wang,Q.B.Chem.Mater.2013,25,1166. doi:10.1021/cm302482d

(67)Chen,H.N.;Zhu,L.Q.;Liu,H.C.;Li,W.P.J.Phys.Chem.C 2013,117,3739.doi:10.1021/jp309967w

(68) Reynolds,D.C.;Leies,G.;Antes.L.L.;Marburger,R.E. Phys.Rev.1954,96,533.doi:10.1103/PhysRev.96.533

(69) Jiang,X.C.;Xie,Y.;Lu,J.;He,W.;Zhu,L.Y.;Qian,Y.T. Mater.Chem.2000,10,2193.doi:10.1039/B002486O

(70) Nair,M.T.S.;Nair,P.K.Semicond.Sci.Technol.1984,4,191. doi:10.1088/0268-1242/5/12/014

(71) Shi,J.F.;Fan,Y.;Xu,X.Q.;Xu,G.;Chen,L.H.Acta Phys.-Chim.Sin.2012,28,857.[史继富,樊 晔,徐雪青,徐 刚,陈丽华.物理化学学报,2012,28,857.]doi:10.3866/PKU. WHXB201202204

(72) Pan,Z.X.;Iván,M.S.;Shen,Q.;Zhang,H.;Li,Y.;Zhao,K.; Wang,J.;Zhong,X.H.;Bisquert,J.J.Am.Chem.Soc.2014, 136,9203.doi:10.1021/ja504310w

(73)Shen,C.;Sun,L.D.;Koh,Z.Y.;Wang,Q.J.Mater.Chem.A 2014,2,2807.doi:10.1039/c3ta14520d

(74)Zhao,K.;Yu,H.J.;Zhang,H.;Zhong,X.H.J.Phys.Chem.C 2014,118,5683.doi:10.1021/jp4118369

(75) Gurpreet,S.S.;Isabella,C.;Riccardo,M.;Marta,M.N.; Giorgio,S.;Alberto,V.Nano Energy 2014,6,200. doi:10.1016/j.nanoen.2014.04.003

(76) Peng,Z.;Liu,Y.;Zhao,Y.;Chen,K.;Cheng,Y.;Chen,W. Electrochim.Acta 2014,135,276.doi:10.1016/j. electacta.2014.05.019

(77) Deng,M.;Huang,S.;Zhang,Q.;Li,D.;Luo,Y.;Shen,Q.; Toyoda,T.;Meng,Q.Chem.Lett.2010,39,1168.doi:10.1246/ cl.2010.1168

(78) Santra,P.K.;Kamat,P.V.J.Am.Chem.Soc.2012,134,2508. doi:10.1021/ja211224s

(79) Radich,J.G.;Dwyer,R.;Kamat,P.V.J.Phys.Chem.Lett. 2011,2,2453.doi:10.1021/jz201064k

(80) Jiang,Y.;Zhang,X.;Ge,Q.Q.;Yu,B.B.;Zou,Y.G.;Jiang, W.J.;Song,W.G.;Wan,L.J.;Hu,J.S.Nano Lett.2014,14, 365.doi:10.1021/nl404251p

(81) Jiang,Y.;Zhang,X.;Ge,Q.Q.;Yu,B.B.;Zou,Y.G.;Jiang, W.J.;Hu,J.S.;Song,W.G.;Wan,L.J.ACS.Appl.Mater. Interfaces 2014,6,15448.doi:10.1021/am504057y

(82) Jiang,Y.;Yu,B.B.;Liu,J.;Li,Z.H.;Sun,J.K.;Zhong,X.H.; Hu,J.S.;Song,W.G.;Wan,L.J.Nano Lett.2015,15,3088. doi:10.1021/acs.nanolett.5b00096

(83) Mane,R.S.;Lokhande,C.D.Mater.Chem.Phys.2000,65,1. doi:10.1016/S0254-0584(00)00217-0

(84) Kalanur,S.S.;Chae,S.Y.;Joo,O.S.Electrochim.Acta 2013, 103,91.doi:10.1016/j.electacta.2013.04.041

(85) Savariraj,A.D.;Viswanathan,K.K.;Prabakar,K.ACS Appl. Mater.Interfaces 2014,6,19702.doi:10.1021/am504615x

(86) Xu,J.;Xiao,J.Y.;Dong,J.;Luo,Y.H.;Li,D.M.;Meng,Q.B. Electrochim.Acta 2014,127,180.doi:10.1016/j. electacta.2014.02.020

(87)Gopi,C.V.V.M.;Venkata-Haritha,M.;Kim,S.K.;Rao,S.S.; Punnoose,D.;Kim,H.J.RSC.Adv.2015,5,2963. doi:10.1039/C4RA12968G

(88) Ke,W.J.;Fang,G.J.;Lei,H.W.;Qin,P.L.;Tao,H.;Zeng, W.;Wang,J.;Zhao,X.Z.J.Power Sources 2014,248,809. doi:10.1016/j.jpowsour.2013.10.028

(89)Wang,F.F.;Dong,H.;Pan,J.L.;Li,J.J.;Li,Q.;Xu,D.S. J.Phys.Chem.C 2014,118,19589.doi:10.1021/jp505737u

(90) Li,L.L.;Zhu,P.N.;Peng,S.J.;Srinivasan,M.;Yan,Q.Y.; Nair,A.S.;Liu,B.;Samakrishna,S.J.Phys.Chem.C 2014, 118,16526.doi:10.1021/jp4117529

(91)Sung,S.D.;Lim,I.;Kang,P.;Lee,C.M.;Lee,W.I.Chem. Commun.2013,49,6054.doi:10.1039/C3CC40754C

(92) Kim,C.S.;Choi,S.H.;Bang,J.H.ACS Appl.Mater. Interfaces 2014,6,22078.doi:10.1021/am505473d

(93)Chen,W.L.;Wang,M.;Qian,T.Y.;Cao,H.L.;Huang,S.S.;He,Q.Q.;Liang,N.;Wang,C.;Zai,J.T.Nano Energy 2015, 12,186.doi:10.1016/j.nanoen.2014.12.026

(94)Zhang,H.;Bao,H.L.;Zhong,X.H.J.Mater.Chem.A 2015, 3,6557.doi:10.1039/C5TA00068H

(95)Quan,L.L.;Li,W.P.;Zhu,L.Q.;Chang,X.W.;Liu,H.C. RSC Adv.2014,4,32214.doi:10.1039/C4RA04082A

(96) Kalanur,S.S.;Chae,S.Y.;Joo,O.S.Electrochim.Acta 2013, 103,91.doi:10.1016/j.electacta.2013.04.041

(97)Wang,S.M.;Dong,W.W.;Fang,X.D.;Zhou,S.;Shao,J.Z.; Deng,Z.H.;Tao,R.H.;Zhang,Q.L.;Hu,L.H.;Zhu,J. Electrochim.Acta 2015,154,47.doi:10.1016/j. electacta.2014.12.089

(98)Wang,S.M.;Dong,W.W.;Fang,X.D.;Deng,Z.H.;Shao,J. Z.;Hu,L.H.;Zhu,J.Acta Phys.-Chim.Sin.2014,30,873.[王时茂,董伟伟,方晓东,邓赞红,邵景珍,胡林华,朱 俊.物理化学学报,2014,30,873.]doi:10.3866/PKU. WHXB201403042

(99)Xia,R.;Wang,S.M.;Dong,W.W.;Fang,X.D.;Hu,L.H.; Zhu,J.Electrochim.Acta 2016,205,45.doi:10.1016/j. electacta.2016.04.047

(100)Wang,M.K.;Anghel,A.M.;Marsan,B.;Ha,N.L.C.; Pootrakulchote,N.;Zakeeruddin,S.M.;Grätzel,M.J.Am. Chem.Soc.2009,131,15976.doi:10.1021/ja905970y

(101)Mani,A.D.;Deepa,M.;Ghosal,P.;Subrahmanyam,C. Electrochim.Acta 2014,139,365.doi:10.1016/j. electacta.2014.07.009

(102)Yang,Z.;Chen,C.Y.;Liu,C.W.;Chang,H.T.Chem. Commun.2010,46,5485.doi:10.1039/C0CC00642D

(103)Yuan,H.L.;Lu,J.F.;Xu,X.B.;Huang,D.K.;Chen,W.; Shen,Y.;Wang,M.K.J.Electrochem.Soc.2013,160,624. doi:10.1149/2.107309jes

(104) Peng,S.J.;Zhang,T.R.;Li,L.L.;Shen,C.;Cheng,F.Y.; Srinivasan,M.;Yan,Q.Y.;Ramakrishna,S.;Chen,J.Nano Energy 2015,1,163.doi:10.1016/j.nanoen.2015.06.019

(105) Faber,M.S.;Park,K.;Caban-Acevedo,M.;Santra,P.K.;Jin, S.J.Phys.Chem.Lett.2013,4,1843.doi:10.1021/jz400642e

(106) Luo,Q.;Gu,Y.C.;Li,J.B.;Wang,N.;Lin,H.J.Power Sources 2016,312,93.doi:10.1016/j.jpowsour.2016.02.037

(107) Yang,Z.S.;Chen,C.Y.;Liu,C.W.;Li,C.L.;Chang,H.T. Adv.Energy Mater.2011,1,259.doi:10.1002/aenm.201000029

(108) Hu,H.W.;Ding,J.N.;Qian,J.F.;Li,Y.;Bai,L.;Yuan,N.Y. Mater.Lett.2014,114,7.doi:10.1016/j.matlet.2013.09.089

(109)Guo,W.X.;Chen,C.;Ye,M.;Lv,M.Q.;Lin,C.J.Nanoscale 2014,6,3656.doi:10.1039/C3NR06295C

(110)Kung,C.W.;Chen,H.W.;Lin,C.Y.;Huang,K.C.;Vittal,R.; Ho,K.C.ACS Nano 2012,6,7016.doi:10.1021/nn302063s

(111) Jean,J.;Chang,S.;Brown,P.R.;Cheng,J.J.;Rekemeyer,P. H.;Bawendi,M.G.;Gradečak,S.;Bulović,V.Adv.Mater. 2013,25,2790.doi:10.1002/adma.201204192

(112) Zhang,Y.G.;Li,Z.;Ouyang,J.Y.;Tsang,S.W.;Lu,J.P.;Yu, K.;Ding,J.F.;Tao,Y.Org.Electron.2012,12,2773. doi:10.1016/j.orgel.2012.08.009

(113) Cheng,C.Y.;Teng,C.Y.;Li,T.L.;Lee,Y.L.;Teng,H.S. J.Mater.Chem.A 2013,1,1155.doi:10.1039/c2ta00251e

(114)Kim,B.M.;Son,M.K.;Kim,S.K.;Hong,N.Y.;Park,S.Y.; Jeong,M.S.;Seo,H.;Prabakar,K.;Kim,H.J.Electrochim. Acta 2014,117,92.doi:10.1016/j.electacta.2013.11.099

(115)Thulasi-Varma,C.V.;Rao,S.S.;Ikkurthi,K.D.;Kim,S.K.; Kang,T.S.;Kim,H.J.;J.Mater.Chem.C 2015,3,10195. doi:10.1039/c5tc01988e

(116)Yang,Y.Y.;Zhu,L.F.;Sun,H.C.;Huang,X.M.;Luo,Y.H.; Li,D.M.;Meng,Q.B.ACS Appl.Mater.Interfaces 2012,4, 6162.doi:10.1021/am301787q

(117) Parand,P.;Samadpour,M.;Esfandiar,A.;Zad,A.I.ACS Photonics 2014,1,223.doi:10.1021/ph400011z

(118)Song,X.H.;Wang,M.Q.;Deng,J.P.;Ju,Y.Y.;Xing,T.Y.; Ding,J.J.;Yang,Z.;Shao,J.Y.J.Power Sources 2014,269, 661.doi:10.1016/j.jpowsour.2014.07.044

(119) Gopi,C.V.V.M.;Venkata-Haritha,M.;Ravi,S.;Thulasi-Varma,C.V.;Kim,S.K.;Kim,H.J.J.Mater.Chem.C 2015, 3,12514.doi:10.1039/C5TC03138A

(120)Quan,L.L.;Li,W.P.;Zhu,L.Q.;Geng,H.F.;Chang,X.W.; Liu,H.C.J.Power Sources 2014,272,546.doi:10.1016/j. jpowsour.2014.08.111

(121) Geng,H.;Zhu,L.;Li,W.;Liu,H.;Quan,L.;Xi,F.;Su,X. J.Power Sources 2015,281,204.doi:10.1016/j. jpowsour.2015.01.182

(122) Geng,H.;Zhu,L.;Li,W.;Liu,H.;Su,X.;Xi,F.;Chang,X. Electrochim.Acta 2015,182,1093.doi:10.1016/j. electacta.2015.10.033

(123) Kim,H.J.;Kim,D.J.;Rao,S.S.;Savariraj,A.D.;Soo-Kyoung,K.;Son,M.K.;Gopi,C.V.V.M.;Prabakar,K. Electrochim.Acta 2014,127,427.doi:10.1016/j. electacta.2014.02.019

(124)Gopi,C.V.V.M.;Rao,S.S.;Kim,S.K.;Punnoose,D.;Kim, H.J.J.Power Sources 2015,275,547.doi:10.1016/j. jpowsour.2014.11.038

(125) Faber,M.S.;Lukowski,M.A.;Ding,Q.;Kaiser,N.S.;Jin,S. J.Phys.Chem.C 2014,118,21347.doi:10.1021/jp506288w

(126) Scragg,J.J.;Dale,P.J.;Peter,L.M.;Zoppi,G.;Forbes,I. Phys.Status Solidi(b)2008,245,1772.doi:10.1002/ pssb.200879539

(127)Guo,Q.J.;Hillhouse,H.W.;Agrawal,R.J.Am.Chem.Soc. 2009,113,11672.doi:10.1021/ja904981r

(128) Riha,S.C.;Parkinson,B.A.;Prieto,A.L.J.Am.Chem.Soc. 2009,131,12054.doi:10.1021/ja9044168

(129)Guo,Q.;Ford,G.M.;Yang,W.C.;Walker,B.C.;Stach,E.A.; Hillhouse,H.W.;Agrawal,R.J.Am.Chem.Soc.2010,132, 17384.doi:10.1021/ja108427b

(130) Dai,P.C.;Zhang,G.;Chen,Y.C.;Jiang,H.C.;Feng,Z.Y.; Lin,Z.J.;Zhan,J.H.Chem.Commun.2012,48,3006. doi:10.1039/C2CC17652A

(131) Xin,X.;He,M.;Han,W.;Jung,J.;Lin,Z.Angew.Chem.Int. Ed.2011,50,11739.doi:10.1002/anie.201104786

(132) Wang,J.;Xin,X.K.;Lin,Z.Q.Nanoscale 2011,3,3040. doi:10.1039/C1NR10425J

(133)Xu,J.X.;Yang,X.;Yang,Q.D.;Wong,T.L.;Lee,C.S. J.Phys.Chem.C 2012,116,19718.doi:10.1021/jp306628m

(134)Zeng,X.W.;Zhang,W.J.;Xie,Y.;Xiong,D.H.;Chen,W.; Xu,X.B.;Wang,M.K.;Cheng,Y.B.J.Power Sources 2013, 226,359.doi:10.1016/j.jpowsour.2012.11.023

(135)Xiao,J.W.;Zeng,X.W.;Chen,W.;Xiao,F.;Wang,S.Chem. Commun.2013,49,11734.doi:10.1039/C3CC44242J

(136) Saloniemi,H.;Kanniainen,T.;Ritala,M.;Leskelä,M.; Lappalainen,R.Thin Solid Films 1998,8,78.doi:10.1016/ S0040-6090(98)00524-0

(137) Cao,Y.B.;Xiao,Y.J.;Jung,J.Y.;Um,H.D.;Jee,S.W.;Choi, H.M.;Bang,J.H.;Lee,J.H.ACS.Appl.Mater.Interfaces 2013,5,479.doi:10.1021/am302522c

(138)Zeng,X.W.;Xiong,D.H.;Zhang,W.J.;Ming,L.Q.;Xu,Z.; Huang,Z.F.;Wang,M.K.;Chen,W.;Cheng,Y.B.Nanoscale 2013,5,6992.doi:10.1039/c3nr01564e

(139) Liu,F.;Zhu,J.;Li,Y.;Wei,J.F.;Lv,M.;Xu,Y.F.;Zhou,L.; Hu,L.H.;Dai,S.Y.J.Power Sources 2015,292,7. doi:10.1016/j.jpowsour.2015.05.038

(140) Choi,H.M.;Ji,I.A.;Bang,J.H.ACS Appl.Mater.Interfaces 2014,6,2335.doi:10.1021/am404355m

(141)Chen,X.Q.;Li,Z.;Bai,Y.;Sun,Q.;Wang,L.Z.;Dou,S.X. Chem.Eur.J.2015,21,1055.doi:10.1002/chem.201405354

(142)Bai,Y.;Han,C.;Chen,X.Q.;Yu,H.;Zong,X.;Li,Z.;Wang, L.Z.Nano Energy 2015,13,609.doi:10.1016/j. nanoen.2015.04.002

(143) Liu,F.;Zhu,J.;Hu,L.H.;Zhang,B.;Yao,J.X.;Nazeeruddin, M.K.;Grätzel,M.;Dai,S.Y.J.Mater.Chem.A 2015,3,6315. doi:10.1039/c5ta00028a

(144) Eskandari,M.;Ahmadi,V.Mater.Lett.2015,142,308. doi:10.1016/j.matlet2014.12.071

(145)Ma,C.Q.;Tang,Q.W.;Zhao,Z.Y.;Hou,M.J.;Chen,Y.R.; He,B.L.;Yu,L.M.J.Power Sources 2015,278,183. doi:10.1016/j.jpowsour.2013.10.104

(146)Guo,W.;Shen,Y.H.;Wu,M.X.;Wang,L.;Wang,L.L.;Ma, T.L.Chem.Eur.J.2012,18,7862.doi:10.1002/ chem.201103904

(147)Yeh,M.H.;Lin,L.Y.;Lee,C.P.;Chou,C.Y.;Tsai,K.W.; Lin,J.T.;Ho,K.C.J.Power Sources 2013,237,141. doi:10.1016/j.jpowsour.2013.02.092

(148)Youn,D.H.;Seol,M.;Kim,J.Y.;Jang,J.W.;Choi,Y.;Yong, K.;Lee,J.S.ChemSuSChem.2013,6,261.doi:10.1002/ cssc.201200775

(149) Seol,M.;Youn,D.H.;Kim,J.Y.;Jang,J.W.;Choi,M.;Lee,J. S.;Yong,K.Adv.Energy Mater.2014,4,1300775. doi:10.1002/aenm.201300775

(150) Kang,J.S.;Park,M.A.;Kim,J.Y.;Park,S.H.;Chung,D.Y.; Yu,S.H.;Kim,J.;Park,J.;Choi,J.W.;Lee,K.J.;Jeong,J.; Ko,M.J.;Ahn,K.S.;Sung,Y.E.Sci.Rep.2015,5,10450. doi:10.1038/srep10450

Research Progress of Counter Electrodes for Quantum Dot-Sensitized Solar Cells

XIARui1WANG Shi-Mao1DONG Wei-Wei1,2FANG Xiao-Dong1,2,*

(1Anhui Provincial Key Laboratory of Photonic Devices and Materials,Anhui Institute of Optics and Fine Mechanics, Chinese Academy of Sciences,Hefei 230031,P.R.China; 2Key Laboratory of Novel Thin Film Solar Cells, Chinese Academy of Sciences,Hefei 230031,P.R.China)

The counter electrode(CE)is an important part of a quantum dot-sensitized solar cell(QDSSC). Improving CE performance is an effective approach to enhance the photovoltaic conversion efficiency of QDSSCs.In this paper,the required properties of CEs are briefly introduced.Recent progress in the study and fabrication methods of QDSSC CEs composed of various materials,including metals,conductive polymers, carbon,metal sulfide,other inorganic metallic compounds,and composites,are reviewed.CEs made of inorganic metallic compounds like copper sulfide,cobalt sulfide,and lead sulfide are the most widely studied because of their high catalytic ability and low cost.Meanwhile,research on CEs made of conductive polymers,new carbon materials,and a variety of composite materials is expanding because of their respective advantages.

Quantum dot-sensitized solar cell;Counter electrode;Conductive polymer;Carbon material; Metal sulfide

O646

Kamat,P.V.J.Phys.Chem.C 2008,112,18737.

10.1021/ jp806791s

doi:10.3866/PKU.WHXB201701101

Received:October 21,2016;Revised:January 10,2017;Published online:January 10,2017.

*Corresponding author.Email:xdfang@aiofm.ac.cn;Tel:+86-551-65593661.

The project was supported by the National Natural Science Foundation of China(61306082,61306083).国家自然科学基金(61306082,61306083)资助项目