烧结工序能耗限额解读与节能分析

2017-05-12甄常亮程翠花闫宝忠

甄常亮 程翠花 李 旺 闫宝忠

(河北钢铁集团唐钢公司)

烧结工序能耗限额解读与节能分析

甄常亮 程翠花 李 旺 闫宝忠

(河北钢铁集团唐钢公司)

通过对烧结工序能耗进行计算和分析,确定降低烧结固体燃耗、提高烧结余热利用效率为降低烧结工序能耗的主要途径。针对烧结工序能耗结构特征,结合国家、地方产业政策,分析并提出烧结节能潜力及措施。

烧结 工序能耗 节能

0 引言

烧结工序能耗是反映烧结过程能源消耗及回收水平的重要指标。对于设备规模、流程布局等存在差异的烧结系统而言,工序能耗指标具有可比性强、适用范围广的特点,可以科学直观地反映烧结工序能量利用及回收状况。因此,工序能耗指标通常作为业内对标、交流的重要参考数据。

1 烧结工序能耗核算界面及方法

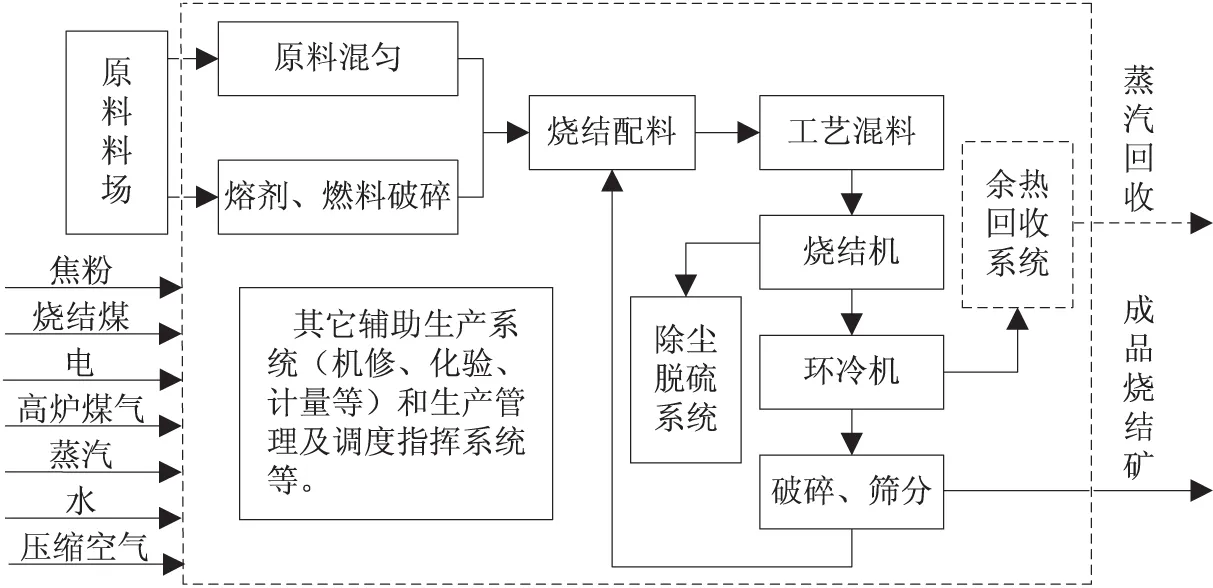

按GB21256_2013《粗钢生产主要工序单位产品能源消耗限额》中对烧结工序能耗统计范围的规定,烧结工序单位产品能耗为生产系统和辅助生产系统消耗的能源量,扣除工序回收的能源量,不包括附属生产系统消耗的能源量[1-2]。其核算边界如下图所示:

图1 烧结工序能耗核算界面及能源种类示意图

计算烧结工序能耗需实测或计算的数据包括:核算周期内,合格烧结矿产量及相应的固体燃料、电、煤气、蒸汽、水等能源消耗、蒸汽回收(余热发电)等生产统计数据。

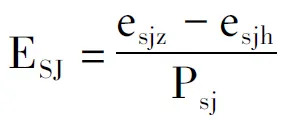

将上述烧结过程各类能源消耗量及回收量分别折合成标煤能耗,通过单位产品能耗的e-p计算法进行烧结工序能耗的求解。

(1)

式(1)中,ESJ为烧结工序单位产品能耗,kgce/t;esjz为烧结工序消耗的各种能源折标准煤量总和,kgce;esjh为烧结工序回收的能源折标准煤量,kgce;PSJ为烧结工序合格烧结矿产量,t。

2 烧结工序能耗分析

2.1 烧结工序能耗计算及分析

通过对烧结工序能源消耗结构及回收情况进行统计和计算,寻找制约烧结能源利用水平的限制性环节,为降低烧结工序能耗及推进节能技术改造等提供数据支撑。

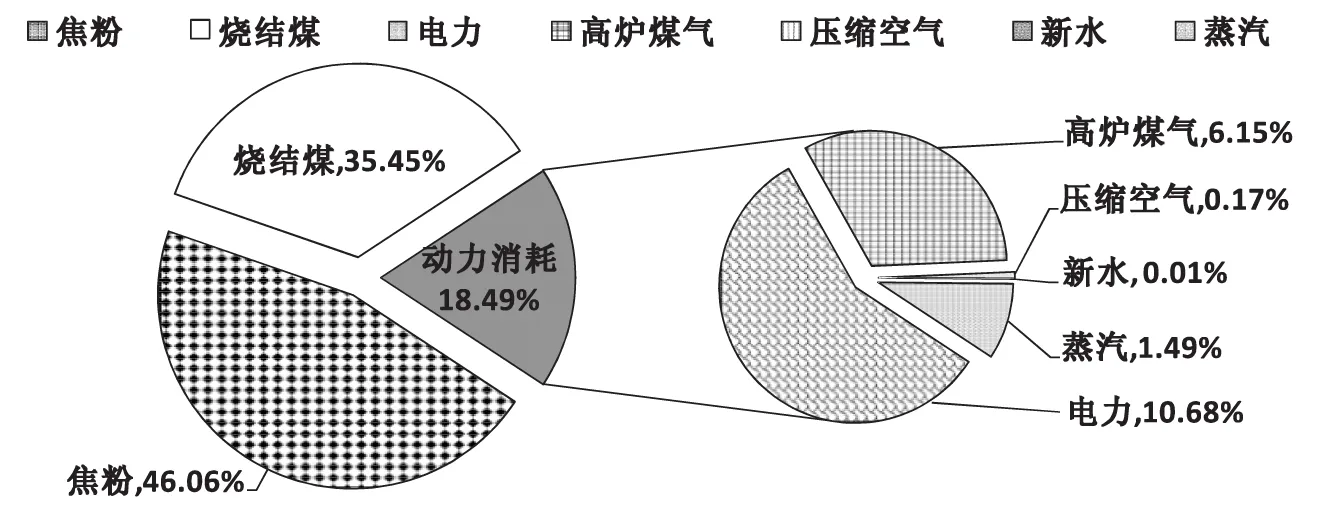

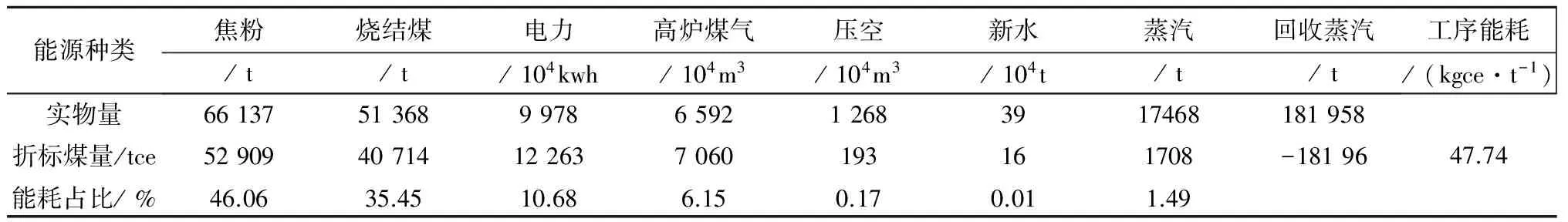

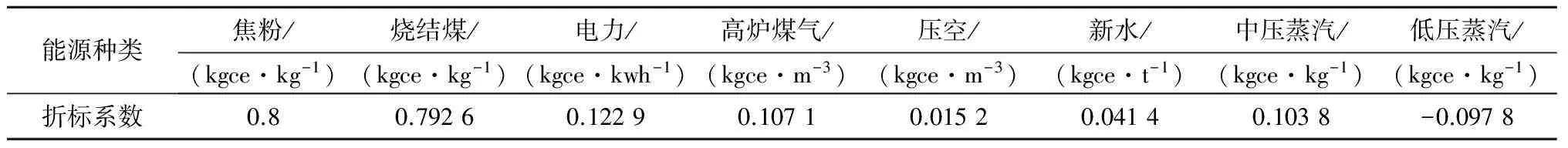

2016年度炼铁部265 m2烧结机各项能源消耗、回收实物量以及折标煤能耗数据见表1,计算过程中各能源及耗能工质折标煤系数取值见表2,该相应计算周期内烧结矿产量为203.63万吨。则按式(1)求解,2016年度该烧结机工序能耗指标累计完成47.74 kgce/t,其能源消耗结构如图2所示。

图2 烧结工序能源消耗结构分析图

烧结工序能源消耗结构中,焦粉、无烟煤合计占比达到81.51%,为烧结工序最主要能源消耗;动力介质能耗占比合计18.49%,占比权重由高到低依次为电力、高炉煤气、蒸汽、压空、新水,其中,后三项动力介质能耗占比合计仅为1.67%;能源回收方面,环冷机余热能源回收相当于烧结总能耗的18.82%,与全部动力介质消耗大抵相当,节能效益十分可观。

表1 烧结工序能源消耗及回收统计数据表

表2 各种能源折标煤系数取值

由上述烧结工序能源消耗构成来看,降低烧结工序能耗的主要攻关方向为降低烧结固体燃耗[3],其次还应重视提高余热的回收效率及细化动力介质的管理及使用。

2.2 烧结工序能耗限额及控制

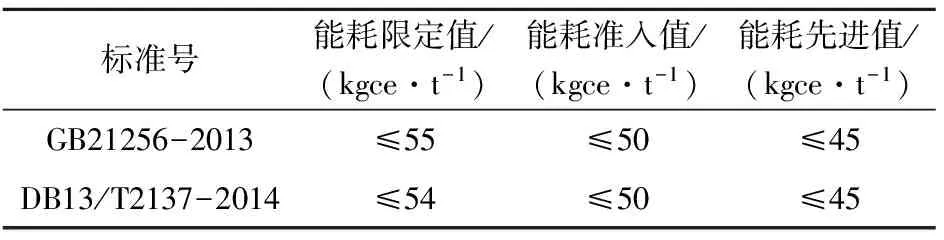

2016年6月,河北省发布实施环保、能耗、水耗、质量、技术、安全六类地方标准,规划出钢铁行业生产的红线,以进一步促进钢铁行业去产能调结构,实现钢铁行业提质增效、有序发展。其中,能耗标准类执行的河北省地方标准中,对烧结工序能耗限额值较国标更为严格,具体指标见表3。

表3 烧结工序能耗执行标准对比

根据河北省现行地方标准,烧结工序能耗指标分为上述3类,即能耗限定值、能耗准入值、能耗先进值,其制定遵循以下几点原则:

(1)能耗限定值对现有钢铁企业生产过程中,对包含除尘、脱硫系统在内的烧结综合能耗的执行标准进行了限定,以进一步促进钢铁行业淘汰落后产能工作,淘汰比例按现有产能中20%左右的落后产能考虑;

(2)能耗准入值是根据产业政策规定的新建设备、装备规模按照较好的水平来确定,即规定了新建、改扩建生产工序的能耗准入门槛,属于强制性执行标准;

(3)能耗先进值是引导企业现有烧结工序能耗向更高水平提升的指标,因此,取目前行业统计的国内标杆企业的实际完成值取整为先进值[4];

(4)上述所有取值是按照环保设施正常运行且污染物排放达到环保标准要求设计。

能耗限额标准的颁布和实施,可以有效约束和促进企业的能源基础管理,企业可依据自身情况制订内部能源管控标准,作为分解并制定各工序能耗定额、考核指标的依据。

3 烧结节能潜力及改进措施

通过上述烧结能耗结构分析可以看出,烧结节能应以降低烧结固体燃耗为主要攻关方向,同时还需进一步提高烧结余热回收利用水平。因此,烧结节能工作应重点关注以下几个方面:

3.1 烧结工艺参数的选择及优化

烧结工艺过程参数控制水平直接影响工序能耗,针对烧结固体燃耗偏高的问题,烧结通过采取提高混匀矿成分稳定率、改善燃料粒度组成、优化烧结配混料工艺、厚料层操作、适当降低烧结矿FeO含量、烧结系统漏风治理等一系列措施,可以有效降低烧结固体燃耗,进而起到烧结节能的效果。

3.2 节能技术及装备的应用和推广

烧结机环冷余热回收利用技术目前已广泛应用于烧结生产,余热能源回收先进水平已达到10kgce/t以上,有效降低了烧结工序能耗。此外,烧结烟气循环利用、热风烧结、烧结烟气余热回收利用等新技术的推广和应用,将成为进一步降低烧结工序能耗指标的有效途径。

3.3 重视管理节能,提高能源管理的意识和水平

近年来,烧结工艺的装备和技术水平均取得了长足的进步,传统的依靠设备改造、技术升级等手段实现烧结工序能耗大幅降低的空间已经越来越小。因此,充分发挥能源管控中心的管理职能,提高烧结能源管理的意识和水平,对降低烧结综合能耗将起到显著促进作用。

4 结论

(1)烧结工序能耗指标可以科学、直观地反映烧结过程能源消耗及回收水平,实现在相同的核算界面和统计口径下对不同烧结产线能效利用情况进行计算和分析,具有较强的可比性。

(2)烧结能耗结构组成中,焦粉、无烟煤所占权重最高,合计达到81.51%,因此,由烧结工艺参数优化与控制着手,降低固体燃耗以促进烧结节能降耗;环冷机余热回收能源量相当于烧结总能耗的18.82%,同全部动力介质消耗大抵相当,节能效益十分可观。

(3)国家和地方发布钢铁产业政策,对烧结工序能耗指标进行了严格限定,对现有企业而言,能耗限额值是烧结生产的红线,属于强制性指标,以实现降低行业能耗水平,进一步淘汰落后钢铁产能。

(4)烧结节能新技术和装备的应用和推广以及提高烧结能源管理水平等措施,对降低烧结工序能耗可以起到显著的促进作用。

[1] GB21256-2013.粗钢生产主要工序单位产品能源消耗限额[S].北京:中国标准出版社,2013.

[2] 周继程,郦秀萍,上官方钦,等.我国烧结工序能耗现状及节能技术和措施[J].冶金能源,2010,(2):24.

[3] 郝志忠,吴胜利.降低包钢烧结工序能耗的实践[J].烧结球团,2010,35(4):47.

[4] 郦秀萍,张春霞,黄导,等. GB21256-2013《粗钢生产主要工序单位产品能源消耗限额》标准解读与实施建议[J].中国冶金,2016,(3):51.

INTERPRETATION OF SINTERING PROCESS ENERGY CONSUMPTION QUOTA AND ENERGY-SAVING ANALYSIS

Zhen Changliang Cheng Cuihua Li Wang Yan Baozhong

(TangSteel Company of HBIS Group)

Based on calculation and analyzing energy consumption of sintering process,reducing solid fuel consumption and increasing effect of recycling sinter residual heat were considered as the main route to reduce sintering process energy consumption. Aim at energy consumption structure of sintering process, sinter energy-saving potential and measures were analyzed according to national and local industrial policies.

Sinter process energy consumption energy-saving

2017-1-8

联系人:甄常亮,工程师,河北.唐山(063016), 河北省唐山市唐山钢铁股份有限公司炼铁部北区技术科;