宽板坯结晶器铜板的磨损原因分析与改进

2017-05-12陈红伟

陈红伟

(安阳钢铁股份有限公司)

宽板坯结晶器铜板的磨损原因分析与改进

陈红伟

(安阳钢铁股份有限公司)

本文分析了影响板坯连铸机结晶器宽面铜板磨损的主要因素,通过改进铜板表面镀层和足辊的支撑方式,并采用二次上线的使用制度,应用后取得较好的效果,减轻了铜板的磨损,结晶器的过钢量由4万吨提高到7万吨以上。

板坯连铸机 结晶器 宽面铜板 磨损

0 前言

结晶器被称为连铸机的“心脏”。铜板在线的磨损影响着结晶器的寿命、铸坯质量。特别是大宽度板坯连铸机,结晶器的宽面铜板镀层磨损更为严重,影响因素更多,控制难度较大。镀层磨损降低了结晶器在线使用寿命,减少了铜板的加工使用次数,造成铜板提前报废。结晶器出口处镀层磨损露铜,还可能引发铸坯表面渗铜,以及引起钢板表面星裂等质量缺陷[1]。针对这一问题,安钢3 250 mm宽板坯连铸机,在生产实践中开发应用了系列结晶器长寿技术,使板坯结晶器宽面铜板镀层的一次过钢量由4万吨提高到7万吨以上,产生了显著的经济效益。

1 影响因素分析

生产实践表明,铸坯的坯壳与结晶器铜板间的摩擦作用是造成结晶器铜板磨损的主要原因,结合现场生产实践认为以下5个因素对结晶器的磨损有重要的影响。

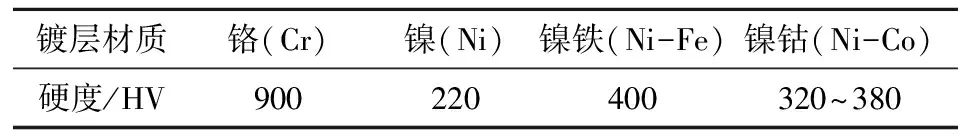

(1) 结晶器铜板镀层表面硬度低,不耐磨损。铜板表面镀层硬度对使用寿命有重要影响。镍镀层的耐磨性较差、寿命低,200炉左右时就开始出现露铜现象。连铸技术诞生以来,铜板从裸用发展为镀Cr,Ni-Fe,Ni-Co合金等[2],镀层材质不同因而表面硬度不同,耐磨性也有差异,结晶器铜板镀层材质硬度比较见表2。镀层与基板的结合不牢固也是造成镀层损坏、铜板寿命低的重要因素。

安钢3 250 mm宽板坯连铸机的主要工艺参数见表1。

表1 铸机的主要参数

表2 结晶器铜板镀层材质硬度比较

(2) 足辊支撑不足、变形。采用多分节结构的板坯结晶器足辊,轴承座固定在封闭的矩形支撑梁上,支撑梁由两对紧固螺栓固定到结晶器水箱底板上,支撑梁端部各有一个可调固定点,用以支撑调整宽面足辊。浇铸过程中,坯壳出结晶器后,铸坯宽面坯壳在钢水静压力作用下鼓胀引起宽面足辊弯曲变形,从而减弱了足辊对出结晶器坯壳的支撑作用,结晶器铜板下部承受的摩擦力增大,结晶器镀层磨损加剧如图1所示。

图1 铜板下部镀层磨损

(3) 结晶器振动偏离既定轨迹。结晶器在线对中不良;结晶器液压振动夹紧碟簧破损、疲劳失效,造成夹紧力不足等,都将使结晶器振动偏离既定轨迹,导致结晶器铜板镀层局部磨损加重,被迫提前下线修复镀层。

(4) 结晶器安装上线后,如果一次上线时间过长,特别是后期,由于宽面足辊、铜板的磨损、运动偏差,造成宽面足辊辊缝值、以及与铜板对弧偏差增大,从而使精度无法保证。

(5) 操作方面因素。结晶器与引锭不对中,会造成结晶器的异常磨损;连铸的上引锭、起步操作比正常浇注时结晶器铜板的磨损大,因此浇次短造成上引锭、起步操作相对频繁,加大结晶器的磨损;异常情况低拉速浇铸,如漏钢预报发生红色报警时的自动降速、钢水衔接紧张时采取的低速浇铸等,也加大了结晶器的磨损;坯尾形成较硬的毛刺等,会造成表面镀层划伤而露铜,更加剧结晶器宽面铜板的损坏。

2 改进措施及效果

2.1 改进结晶器铜板、镀层材质及复合工艺

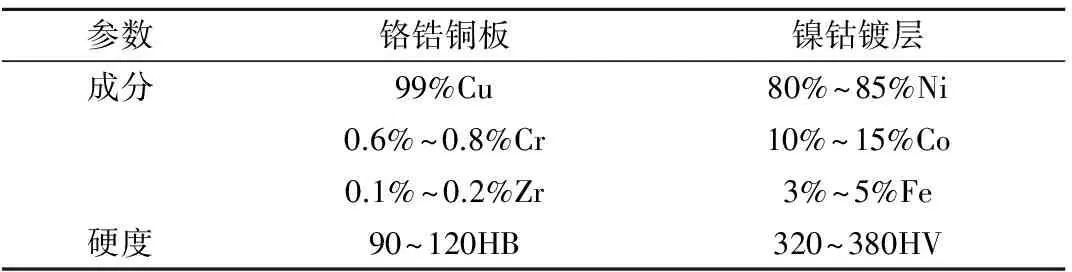

对结晶器铜板镀层材质进行了改进试验。为解决结晶器宽面铜板下口镀层磨损严重问题,将镀层由电镀镍改为硬度较高的镍铁,镀层耐磨性较好。但镍铁镀层与铜板的结合性能稍差,容易发生镀层开裂脱落。结晶器采用铬锆铜板基板表面加镍钴镀层,较好地解决了镀层脱落问题。铬锆铜板及镍钴镀层主要技术指标见表3。此外,采用热喷涂层、纳米陶瓷粒子复合镀层火证激光熔覆层等,也利于提高铜板耐磨性。

表3 铬锆铜板与镍钴镀层主要技术指标

2.2 改造结晶器足辊支撑方式

在足辊支撑梁与结晶器水箱螺栓连接处,支撑梁外侧设计增加四个可调支撑点,较好地改善了支撑梁受力状况,宽面足辊开口度调整精确提高,铜板磨损减轻。某150mm厚度板坯连铸机结晶器足辊支撑结构改进前后足辊开口度对比见表4。

表4 宽面足辊支撑改造前后开口度对比

2.3 控制结晶器上线安装精度

严格按照±0.30mm的精度控制结晶器对弧精度;加强结晶器液压振动单元的检查、维护,防止结晶器偏振,确保结晶器振动轨迹精度。

2.4 结晶器上线及离线维护管理

将结晶器一次上线制度改进为二次上线使用制度,即结晶器达到计划寿命一半时下线,进行检查维护,根据足辊磨损和支撑梁变形情况,调整足辊辊缝值,以补偿足辊磨损及支撑梁变形而产生的偏差,从而减轻对结晶器下口铜板磨损程度。

2.5 改进生产组织管理及浇注操作

在冶炼工序实施炼钢冶炼时刻表管理制度,保证工序衔接,严格执行典型拉速浇注制度,保证恒拉速浇注,减少拉速波动和控制铸机断浇事故,从而提高连浇炉数,减少结晶器铜板的磨损。在操作层面,规范上引锭操作,严格使引锭与结晶器对中,特别确保引锭头无变形、无毛刺现象,防止引锭头划伤铜板镀层。

实施上述措施后,结晶器铜板使用寿命稳定提高到7万吨以上,最高寿命达到9万吨。

3 结论

(1) 采用铬锆铜板表面镀镍钴镀层可改善了结晶器铜板的耐磨损性能。

(2) 提高宽面足辊支撑结构 刚性、设备对弧精度等有利于提高结晶器铜板使用寿命。

(3) 更改结晶器一次上线制度为二次上线制度,对结晶器进行离线维护,从而减轻铜板寿命后期对结晶器下口铜板磨损程度。

[1] 姜锡山. 连续钢缺陷分析与对策[M],北京: 机械工业出版社,2011.

[2] 张树存,马茜.板坯连铸机结晶器铜板材质及表面镀层技术[J],有色金属,2009,(4):35~36.

CAUSE ANALYSIS AND IMPROVEMENT OF COPPER PLATE WEAR FOR WIDE SLAB MOLD

Chen Hongwei

(Anyang Iron and Steel stock Co.,Ltd.)

The main factors which influenced the wide-surface copper plate wear in the mold of the slab continuous casting machine are analyzed. By improving the copper plate surface coating and the supporting method of foot roller, and adopting the secondary on-line use system, it has achieved good effect and reduced the Copper plate wear, the amount of mold steel increased from 40 000 tons to above 70 000 tons.

lab caster mold wide surface copper plate wear

2017-1-20

联系人:陈红伟,高级工程师,河南.安阳(455004),安阳钢铁股份有限责任公司生产管理处;