钢轨轧疤缺陷产生原因分析

2017-05-12李钧正杨正宗

李钧正 杨正宗

(河钢股份有限公司邯郸分公司)

钢轨轧疤缺陷产生原因分析

李钧正 杨正宗

(河钢股份有限公司邯郸分公司)

针对型钢生产线钢轨生产过程出现的批量轧疤缺陷,经过对缺陷形貌、存在位置进行分析,利用LEICA Q550MW型图像分析仪进行金相组织观察,以探索轧疤缺陷产生原因。分析结果表明:铸坯残余流渣是造成本次钢轨表面轧疤的直接原因,并制定了对应的解决措施,效果显著。

钢轨 轧疤 缺陷

0 引言

钢轨作为铁路重要组成部分,起着支撑和导向列车的双重作用。列车运行过程中,在动态载荷作用下,钢轨表面缺陷部位容易产生应力集中并扩展,甚至产生断轨影响列车运行安全。轧疤是指在钢轨表面有疤皮或鱼鳞片状金属片,有的与基体相连,有的与基体不相连,由在钢轨的头、腰、底部等处局部粘附的金属薄片状疤皮而形成。轧疤缺陷外形轮廓极不规则,伴随轧疤缺陷有许多条裂纹,轧疤缺陷伸向轨底深度较深时,矫直钢轨会产生轨底裂。因此,虽然轧疤和裂纹性质不同,但两者互相联系,有时保轧疤特征,有时出现弯弯曲曲的裂纹簇,有时两者兼而有之,这与结疤大小、深浅及变形程度有关。结疤主要有折疤、点状夹结疤、块状结疤、锯齿结疤等类型[1]。

邯钢公司在生产50 kg/m规格U75V钢轨时出现了批量轧疤缺陷,有的轧疤与钢轨基体相连,有的则在矫直后脱落。通过对轧疤缺陷宏观形貌、存在位置进行观察,对比冶炼、轧钢过程,同时利用LEICA Q550MW型图像分析仪对轧疤缺陷、缺陷钢轨头部基体和铸坯流渣进行金相组织分析,找到了轧疤缺陷产生原因,并提出了对应的改进措施。

1 缺陷宏观特征及分布规律

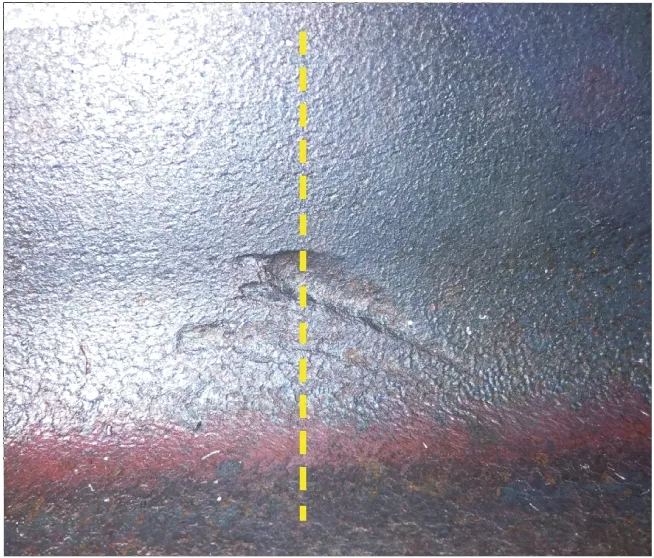

1.1 缺陷宏观特征

钢轨轧疤缺陷多数分布在距钢轨端部4 m左右位置,最长不超过10 m,缺陷位于钢轨轨头南、北侧下颚,形貌不一,与基体不相连,有的附着在钢轨表面(以下将此缺陷称为A缺陷),有的缺陷经矫直后脱落形成凹坑(以下将此缺陷称为B缺陷),如图1、图2所示。

图1 A缺陷宏观形貌及切割位置

图2 B缺陷宏观形貌及切割位置

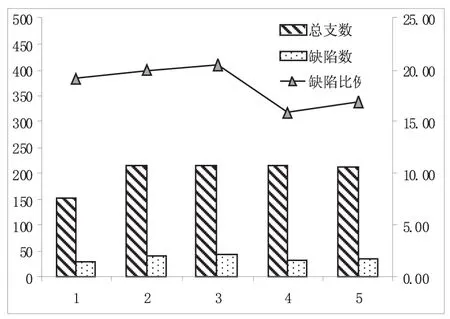

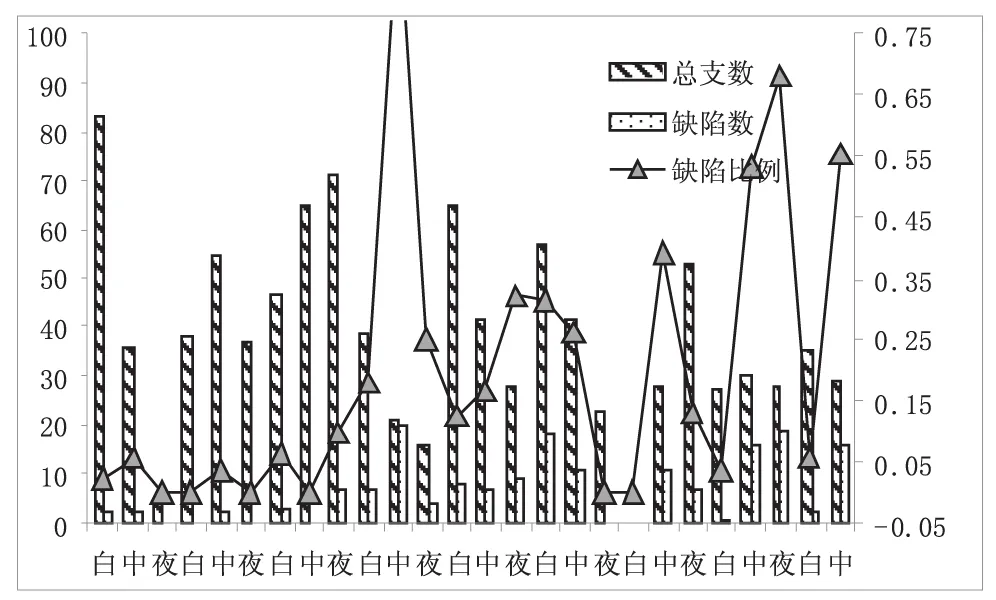

1.2 缺陷分布规律

对存在轧疤缺陷的钢轨分布进行统计,并与炼钢、轧钢过程对应,如图3所示。缺陷钢轨存在于炼钢不同浇次,前两个浇次缺陷钢轨分布较少,后四个浇次缺陷钢轨分布整体较高,且分布在不同流号中,与炼钢浇注硫号不存在明显的对应关系。对缺陷钢轨轧制时间进行统计,5月6日前出现数量较少,5月6日后出现数量较多,轧疤缺陷率忽高忽低,与轧钢出现时间没有明显对应关系,且轧钢生产四个班组均有涉及,缺陷率基本相同,因此轧疤缺陷与轧钢班组对应关系不明显。

(a)冶炼浇次的对应关系

(b)与浇注流号的对应关系

(c)与轧钢班次对应关系

(d)与轧钢时间的对应关系

2 金相检验

2.1 轧疤缺陷金相检验

将缺陷按照图1、图2标示线方向切割,对切割试样打磨、抛光,4%硝酸酒精腐蚀,利用LEICA Q550MW型图像分析仪对缺陷形貌进行观察。

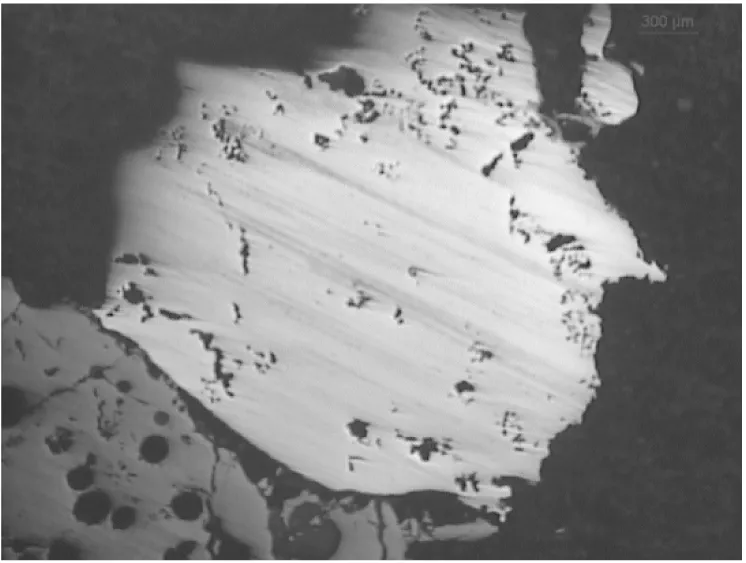

A缺陷在金相显微镜下观察,缺陷形貌如图4所示。缺陷位置基体存在脱碳现象,脱碳层深度为0.19 mm;缺陷部分存在明显的脱碳,且处于全脱碳状态,金相组织异常粗大。进一步对缺陷部位进行高倍组织观察,发现缺陷内部存在大量长条状氧化物,方向与金相组织延伸方向一致。另外在缺陷与基体之间同样存在大量氧化物。对缺陷内部和缺陷间氧化物物质形貌及其存在位置进行观察,初步判断为为铁的氧化物。

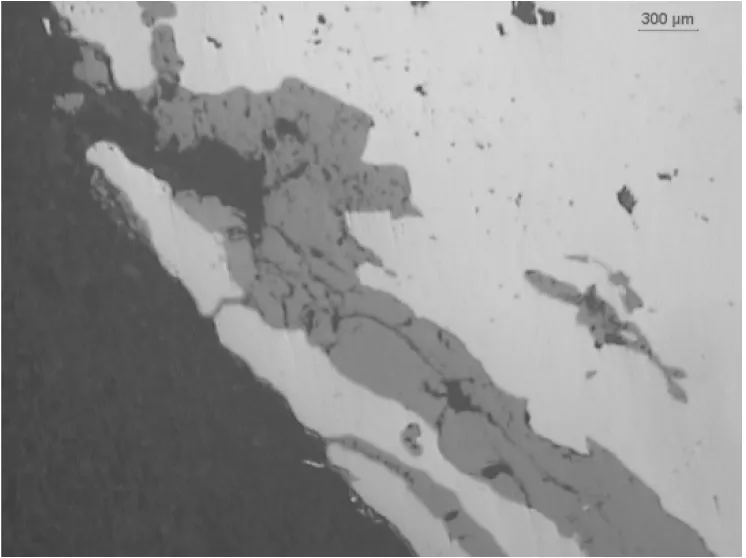

B缺陷在金相显微镜下观察,缺陷形貌如图5所示。缺陷凹坑内部形貌圆滑过渡,未发现明显裂纹、折叠等缺陷,凹坑内金相组织大小与基体保持一致,未见组织异常粗大现象。凹坑内部均匀分布有脱碳,脱碳层深度与正常基体位置脱碳深度一致[2]。以上检验结果表明凹坑为外来物质压入后脱落形成。

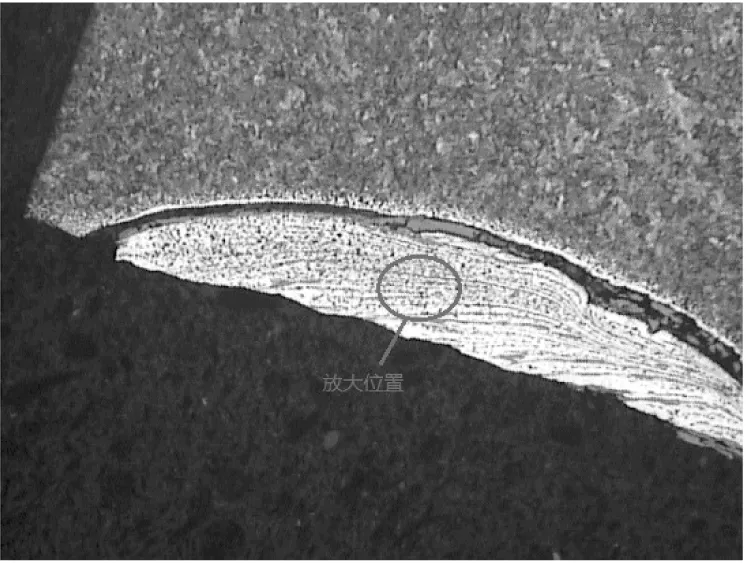

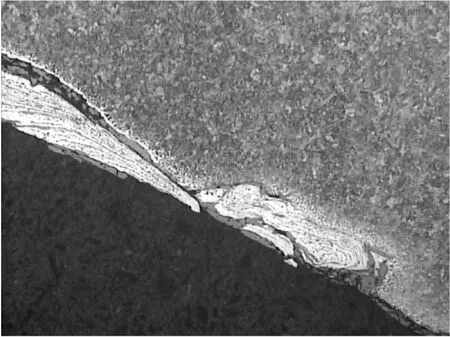

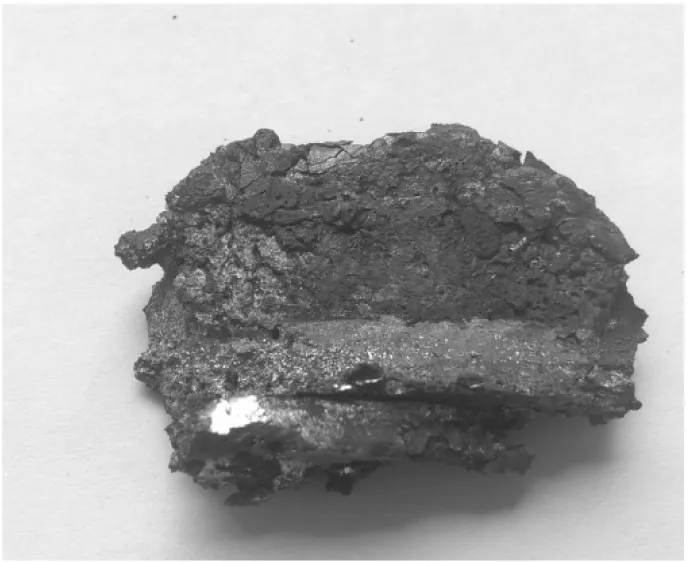

2.2 铸坯残留流渣检验

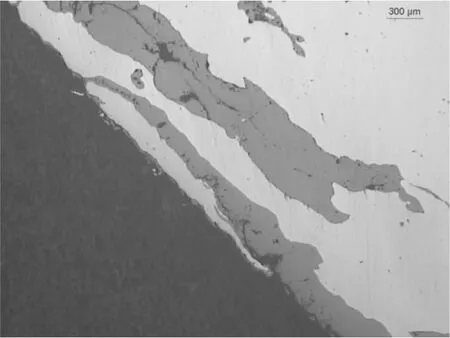

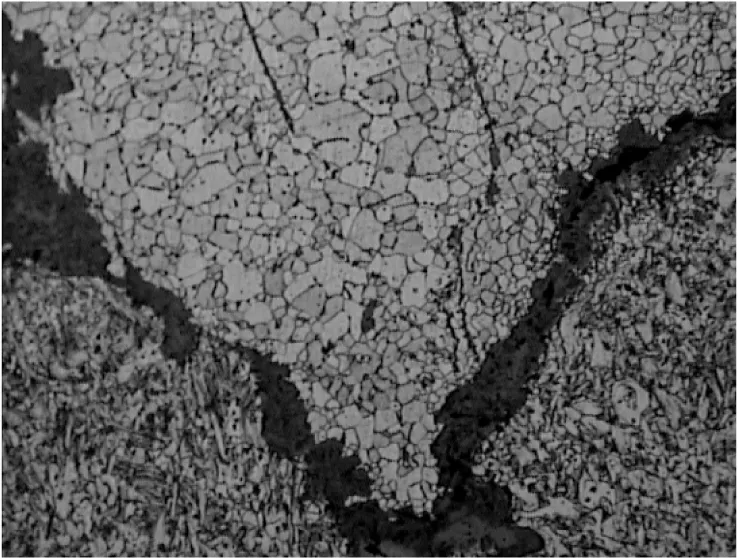

对重轨生产铸坯表面质量进行仔细观察,发现部分铸坯两端切割断面存在严重流渣。任选流渣严重铸坯进行流渣取样分析,流渣为疏松多孔结构,部分孔洞与外界相连,形状不规则,外观呈金属光泽,具体宏观形貌如图6所示。将流渣切割后镶嵌,打磨、抛光后利用LEICA Q550MW型图像分析仪进行组织分析,如图7所示。流渣微观形貌为疏松多孔结构,有的孔洞与外界相连,有的孔洞形成封闭空间,两者的共同之处为孔洞中均含有大量的氧化物,分析为铁的氧化物。

(a) A缺陷显微组织形貌

(b) A缺陷局部放大显微组织

(a)凹坑左侧显微组织

(b)凹坑右侧显微组织

(c)正常位置处脱碳组织

(d)缺陷位置处脱碳组织

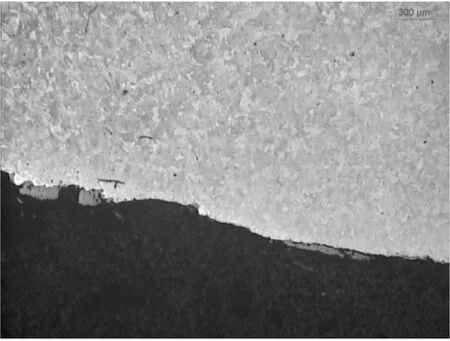

2.3 钢轨头部取样分析

任选缺陷钢轨进行头部不规则位置取样,并将试样进行金相检验分析,试样及取样位置如图8所示,金相检验分析如图9所示。

图6 铸坯流渣宏观形貌

图7 铸坯流渣金相图片

图8 轨头试样形貌及取样位置

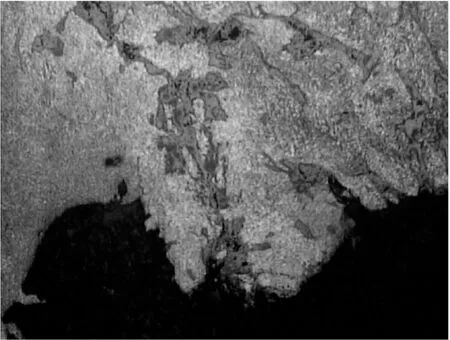

1#试样金相组织检验发现:试样内部存在大量的氧化铁皮,组织类型为魏氏体组织和铁素体、珠光体组织的混合组织,且金相组织大小差距较大,未见明显脱碳[3,4];2#试样存在少量的氧化铁皮,组织类型为魏氏体组织和铁素体、珠光体组织的混合组织,其中试样边部魏氏体组织较多,部分晶粒尺寸粗大,未见明显脱碳。

(a) 1#试样金相组织

(b) 2#试样金相组织

3 缺陷产生原因分析及解决措施

3.1 缺陷产生原因

根据轧疤缺陷存在位置进行分析,应为轧钢过程钢轨头部撞击轧辊造成头部材质脱落后粘结轧辊表面,后续轧制时压进钢轨表面产生轧疤缺陷[5]。

通过对缺陷钢轨头部取样分析,基体组织除正常的铁素体、珠光体组织外,还发现存在部分魏氏体组织。结合轧钢生产过程,分析认为钢轨头部反复轧制产生多次折叠,由于钢轨头部各部位轧制过程压下不同造成组织大小差异,同时钢轨头部相比正常部位冷却速率较快,故产生魏氏体组织。

对轧疤缺陷位置进行金相检验分析,轧疤缺陷与基体分离,基体外部位存在明显的脱碳现象,且金相组织粗大,说明缺陷在高温加热前即存在。对比缺陷钢轨头部基体组织类型,金相组织类型不同,且脱碳效果截然相反,排除了钢轨头部基体撞击轧辊掉落的可能性。

轧疤缺陷与铸坯流渣进行金相对比对比,两者皆存在大量的氧化铁皮。

综上所述,分析认为铸坯两端残留流渣是造成本次钢轨轧疤缺陷的直接原因。

3.2 解决措施

主要通过检查、清理和精整,保证无缺陷铸坯的入炉加热、轧制;其次精确控制坯料切割尺寸、清除干净切割端头流渣,避免出现切伤、流渣残留;第三优化连铸坯生产工艺参数,控制铸坯鼓肚、凹陷、严重振痕和划伤等表面缺陷。通过总结经验,针对轧制钢轨用铸坯应达到以下技术要求:(1)铸坯表面不得有目视可见的翻皮、结疤、夹杂、裂纹;(2)不得有深度或高度大于1.5 mm的划痕、压痕、擦伤、气孔、皱纹、冷溅、凸块、凹坑;(3)横向振痕不大于2 mm;(4)连铸坯横截面不得有影响使用的缩孔、皮下气泡、裂纹;(5)铸坯两端残留流渣进行火焰清理,铸坯表面不得有厚度大于2 mm的流渣,端部不得有厚度大于5 mm的流渣。同时加强铸坯验收管理,增加检验频次,按照炉次铸坯总量的25%进行抽检,对不合格铸坯进行退料处理,并做好质量抽查记录。

4 应用效果

通过制定严格的铸坯验收标准,加强铸坯验收检验频次等措施,钢轨铸坯表面质量有了较大提升,铸坯两端残留流渣得到了有效控制,钢轨轧疤缺陷率降低到2%以下。

5 结语

针对本次型钢生产线钢轨 生产过程出现的批量轧疤缺陷,通过对轧疤缺陷宏观形貌进行观察,对缺陷、铸坯残留流渣以及缺陷钢轨头部不规则位置取样进行金相检验分析,认为铸坯两端残留流渣是造成本次钢轨轧疤缺陷的直接原因。在此基础上提出了轧疤缺陷解决措施,经实施后轧疤缺陷得到了有效控制。

[1] 刘运圈,重轨结疤的产生与预防[J],上海冶金,2008(5).45-48.

[2] 朱兴元,U71Mn 60kg/m重轨结疤缺陷研究,钢铁技术,2008(1).24-27.

[3] 任安超,钢轨表面结疤缺陷的检验和分析.武汉工程职业技术学院学报,2005(9),8-10

[4] 陈沅,降低时速250km百米钢轨表面缺陷的研究,包钢科技 , 2010, 36(S1):21-24

[5] 陶功明,攀钢60kg/m钢轨轧疤缺陷原因分析及改进措施,轧钢,2009(12),63-66

CAUSES ANALYSIS OF RAIL SCAR DEFECT

Li Junzheng Yang Zhengzong

(Han-Steel branch of HBIS)

Based on the mass issues of scar defects which occurred in the rail production process of the section steel production line, through analyzing the defect morphology, position and observing the microstructure by the LEICA Q550MW type image analyzer to find out the causes of the rail scar defect. The analysis results show that the bloom residual is the direct cause of the rail scar defect. The solution which based on analyzes produced a remarkable effect.

Rail Scar Defect

正,工程师,河北.邯郸(05601),河钢股份有限公司邯郸分公司技术中心;

2017-1-25