航空花键研究综述*

2017-05-12王永亮孙绪聪李盛翔

王永亮,赵 广,孙绪聪,李盛翔

( 1. 大连海事大学轮机工程学院,大连 116026;2. 大连理工大学能源与动力学院,大连 116024 )

多数旋转机械由驱动机械和被驱动机械组成,中间通过各种联轴器传递扭矩。联轴器的种类很多, 和其他联轴器相比,套齿/花键联轴器具有接触面积大、承载能力高、定心和导向性能好、可靠性高,同时可以补偿扭矩传递误差等优点。因此广泛应用于传递较大转矩和定心精度要求高的连接。

而在航空器中,为了减轻发动机重量,提高推重比,提高传动安全性和可靠性,要求联轴器具有重量轻、低悬臂力矩、高速及高速下的高平衡潜力、可接受离心应力以及良好的不对中补偿能力等特点。而只有航空花键满足这种苛刻的要求,航空花键结构紧凑、易于安装,键槽浅、应力集中小,对轴和毂的强度削弱小,且更容易补偿安装误差和不对中,单位重量或每英寸直径可以传输更多的功率,即使在失败时也不会导致碎片脱落,可以在腐蚀条件下比其他联轴器工作更长的时间。正是由于这些特点决定了花键在航空附件传动系统中占有不可替代的地位,例如每台美国A-4天鹰攻击机就有174处花键连接,至今为止还没有任何一种比花键更优越的联轴器能得到军工标准的如此认可[1]。

然而航空花键运行在多种工况下,除了承受复杂环境载荷外,还承受离心力、恒定扭矩、周期性扭矩、附加循环扭力、短暂峰值扭矩、冲击扭矩、不对中负载、共振等机械载荷[2]。

据美国海军飞机维护库数据调查显示,40%固定翼飞机和70%旋转翼飞机存在花键连接问题,主要是不对中磨损问题;齿滑移速度与啮合不对中角度和转速直接成正比,高速驱动的不对中必须保持在可接受的最小滑移速度范围内。由于存在各种因素导致的不对中,花键在实际工作中只有25%~50%的齿参与啮合。

在国际上,很多学者对花键的润滑、磨损、不对中和振动开展了大量的研究工作,这些研究多集中于航空领域。本文在大量查阅文献的基础上,总结国内外航空花键数十年的研究进展,从航空花键的失效、润滑、振动、磨损、不对中、转子动力学、试验研究等方面开展详细的调研分析和归纳总结。

1 花键失效的原因

花键驱动悬臂安装在航空发动机附件传动系统中,其失效主要源于振动、材料、润滑、不对中、表面不洁净等导致的各种磨损、损伤或表面应力过大,其次还可能为超载或疲劳引起的断裂。更为糟糕的是由于空间狭小和设计等原因导致的不可接近性,花键检修和更换困难,更换成本昂贵。

在20世纪70年代,美国海军战斗机维护库对航空花键开展了广泛而深入的研究。当时的调查研究表明,大部分花键达不到理想的服役寿命:发动机驱动的附件系统表现出的平均故障间隔时间(Mean Time Between Failure, MTBF)为2000h,而花键通常在500h以内出现故障。因此,花键由于磨损而规定的维护等级和军方或商用飞行器的运行要求是有冲突的[3]。

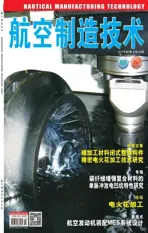

在采用标准润滑脂润滑时,花键失效的主要形式包括:磨损、微动腐蚀、蠕动跟踪、冷流和润滑油分离等。而采用连续润滑时,除了磨损和蠕动跟踪外,还包括腐蚀磨损、联轴器污染、刻痕和焊接等。花键常见失效故障及原因如表1所示。

表1 花键失效故障及原因

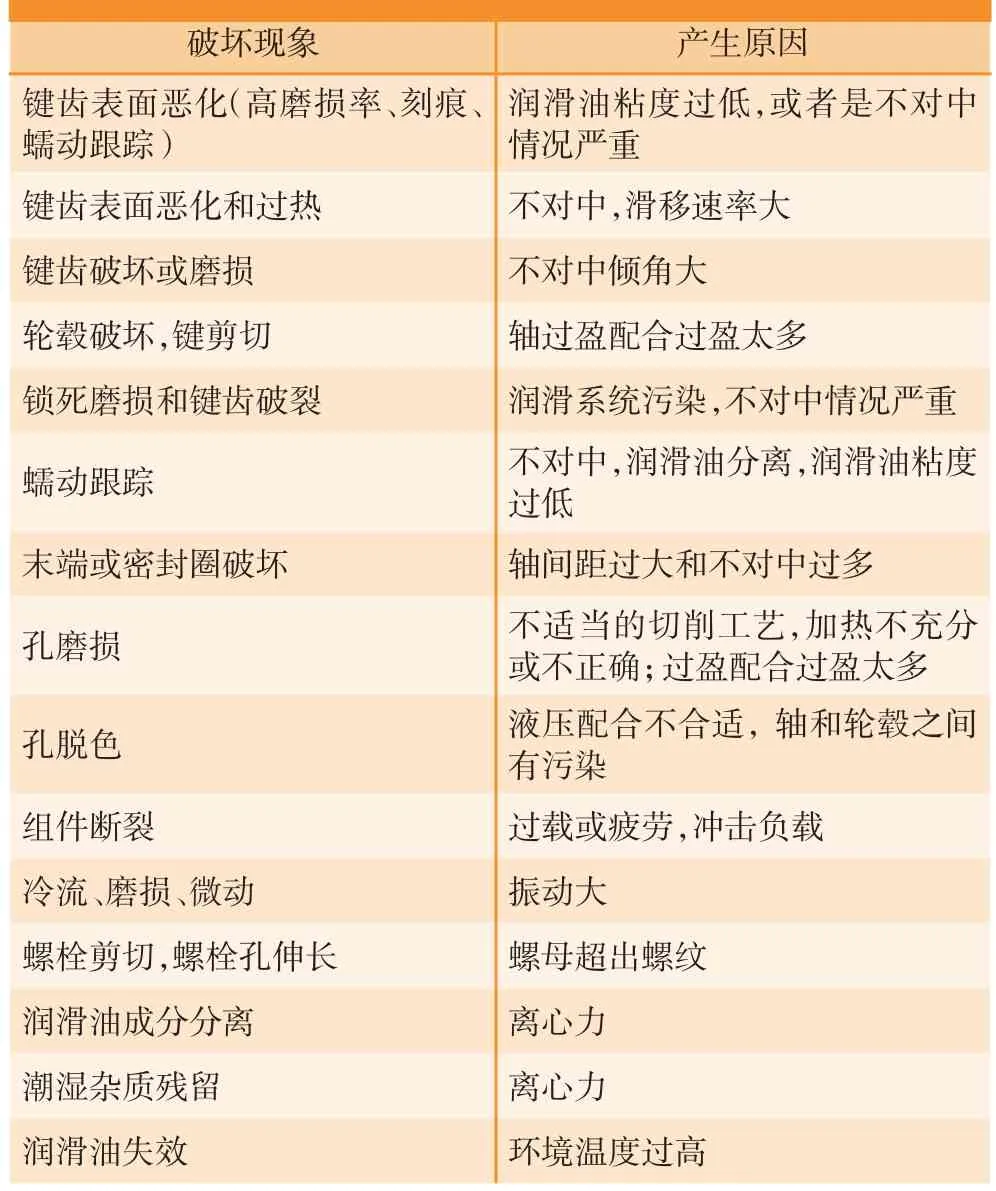

为了探究花键失效的原因,提高花键承载力,很多学者开展了卓有成效的研究工作。Leen等[4]针对代表性的航空发动机花键,采用SWT方法评估预测了存在裂纹的微动疲劳花键的使用寿命,结果表明加载会影响花键的故障模式,主循环过载弯矩会导致低周纯疲劳失效,外花键在高弯矩位置的齿根圆角区域发生裂纹萌生。Ding等[5]通过试验模拟了微动磨损损伤导致的裂纹,如图1(a)所示[5]。连接齿轮箱和主油泵的30AGD03 CSD花键轴要求运行时间不能小于500h,但试验中出现意外断裂,除了存在部分啮合(非均匀啮合)运行,还存在严重的从一端到另一端的锥度,小端花键磨损更为明显,如图1(b)所示[1]。

Wavish等[6]对花键微动疲劳开展的试验研究表明,花键临界裂纹产生在齿边缘,并且裂纹遵循晶内形式,从表面迁移。Tjernberg[7]在不考虑齿根变形等理想假设基础上推导了齿根的应力集中系数方程,有限元分析表明,花键应力集中在齿根,此处可能会引起疲劳裂纹,轴向负载的均匀分布可以减少负载增加而造成的应力增加,并提高齿的使用寿命。陈卓等[8]通过改变渐开线花键尺寸参数,对渐开线花键齿面压应力、齿根弯曲应力和齿根剪切应力等承载能力进行分析,得出花键啮合长度对花键齿面接触强度和齿根弯曲强度的影响较大。

图1 花键的裂纹与断裂Fig.1 Crack and fracture of spline

为了提高花键性能,选择合适的材料至关重要,花键的材料通常依赖传递扭矩的轴的材料,重量、成本、疲劳性能和强度极限等是选材重点考虑的因素。此外,花键通常通过渗碳或渗氮来增加承载能力和减少磨损[9]。而高速联轴器需要轻巧的齿,提高硬度是减少花键失效的有效方法之一。由于硬化过程会产生变形,渗氮是优选的硬化方法,可以将变形降到最低。渗氮不仅可增加齿的承载力,还可以降低摩擦系数,使得摩擦产生的热量降低,还降低了花键传递的轴向力。

2 润滑对花键磨损的影响

花键由于内外齿间有较好的配合,多个齿同时接触,在高速运转时,联轴器会发生三向漂移,使齿侧接触面相对滑动,齿啮合的特点是接触、摩擦和滑移。考虑不对中、振动等,摩擦和发热问题比较突出,需要可靠的润滑[10]。

花键的主要润滑方式及特点如下:脂润滑花键操作简单、易于维护、可靠性高,还具有将齿密封起来与环境隔离的特殊效果。其缺点是受工作温度影响较大,润滑脂保持性、连续性不佳,当润滑脂因离心力甩出或被挤出时,会引起润滑不畅,磨损加剧。高性能花键工作在很小不对中下,本身产生的热量很少,其温升主要源于被连接转轴的热量传递。目前的润滑脂很少有能够超过121℃工作的,正是由于这个原因,脂润滑不适于密闭的外壳内,其热量难以散发[2]。喷油润滑花键在高速环境下拥有较大的持续工作时间,由于润滑油是连续流动,热量导出快,其润滑过程可靠,且不必担心润滑剂的损耗和温升。其缺点是成本高、需要额外的管路和油站等附属系统,且一旦有杂质进入工作环境将加速花键磨损。无润滑花键常用于结构紧凑、要求传动系统质量轻、转速低、传动扭矩不大、工作温度较高场合,或用于润滑脂无法正常工作、洁净等特殊场合。此外,花键还可采用间歇性或非连续性润滑、毛细润滑等。

需要指出的是,虽然润滑方式有以上规律可循,还需要根据实际结构和工作环境决定。例如美国J79-10发动机工作环境最严峻苛刻的30AGD03 CSD花键轴,如图2所示[1],却采用脂润滑:转速4750r/min时功率45kW,驱动的齿轮箱加速度35g[1]。

图2 右端脂润滑的30AGD03 CSD花键轴Fig.2 30AGD03 CSD splined shaft with grease lubrication on the right side

花键的磨损过程是复杂的,可能是机械的、化学的,或二者的组合。选择合适的花键润滑剂可以在很大程度上缓解机械磨损,但如果润滑剂不能最大限度地减少磨损碎屑的形成,磨蚀传播将主导磨损过程,形成的氧化物硬度往往大于母体金属本身,磨损碎屑残留在润滑剂中反而加剧花键磨损,甚至导致连接失效。试验测试表明,花键应至少每运行50h进行清洗和再润滑,最好是25h。对于航空花键,不仅维护成本高昂,更无法容忍的是停机时间[11]。

Weatherford等[12]试验研究了不同润滑成分、不同环境下花键磨损与力学机制的关系,润滑脂工作环境中水分、氮、碳氢化合物对磨损率的影响,以及润滑脂的硬度对诱导期的影响。Ku等[13]等历时9年,对花键的磨损机理开展了深入的研究,重点研究了齿凸面加工、倾角不对中、润滑、材料类型、工作温度和表面处理等设计参数对花键磨损的影响,发现润滑类型对磨损有重要影响,合理选择润滑脂可以显著缓解磨损。航空花键需要较低的润滑温度以延长花键联轴器寿命,润滑不当导致的磨损以及疲劳腐蚀将会缩短花键寿命,均会带来灾难性的后果[9]。

综上,润滑类型、润滑剂类别、润滑温度对于花键磨损有重要影响,需要根据花键的具体工作环境和工作状态,慎重甄别。此外,还需结合花键的润滑,测试分析确定合理的清洁和再润滑周期,并科学预测花键寿命,确定维修和更换周期。

3 振动对花键磨损的影响

在有振动的机械中,螺纹连接、花键连接和过盈配合连接等容易发生微动磨损。微动是指两个接触表面之间小振幅振荡运动,涉及面与面接触循环小幅度的相对位移,通常是指1~50μm,这与一般花键转子振幅基本一致。花键常常被视为复杂组件微动损伤的代表,花键的振动与磨损密不可分。很多学者研究了实际负载条件下花键引起的微动磨损、微动损伤、常规疲劳等[14]。微动作用可以引入损坏磨损和接触有关的裂纹萌生,微动磨损和微动疲劳是微动损伤的主要机制,通常共存于同一接触中。在微动磨损中碎片的作用至关重要,一旦碎屑积聚在接触表面并形成压实的氧化层,则磨损率显著降低[15]。

Jason[16]针对航空花键的磨损问题,提出一种微动疲劳寿命的预测方法,将磨掉的材料作为评价磨损的依据,该方法能够预测一些试验观察到的关键现象,如裂纹的发生等。针对航空发动机中花键疲劳磨损测试试验的高成本、高难度特点,Leen等[17]简化了花键联轴器的开发和应用的接触测试配置,提出了评估螺旋花键连接摩擦接触的宏观变量的三维研究方法。

近年来,Sum等[18]在考虑复杂的非对称载荷、可变载荷等的影响下,运用计算接触力学和有限元法,模拟了航空发动机花键的工作条件,分析研究微动导致的磨损问题。刘鸿雁[19]研究表明,可以通过提高花键轴的加工精度、减少花键连接的配合间隙、热处理提高接触强度等方式来减小冲击力造成的磨损,以提高花键寿命。磨损状态预测是研究花键磨损特性的重点,Houghton等[20]提出一种预测复杂花键微动磨损的方法,在已知摩擦系数和速度时预测联轴器受到复杂负载下的磨损情况。

4 不对中对花键磨损的影响

尽管花键安装标准要求连接转子具有良好对中性如0.47°,然而实际情况下安装误差、加工误差、磨损、安装表面不洁净、螺栓预紧力不合适、零部件公差、冷热态变形不一致等共同导致较大的不对中出现。花键不对中可能导致一系列的问题,如断齿、划痕、冷变形、磨损、点蚀,此外倾角不对中还会产生轴向力等。

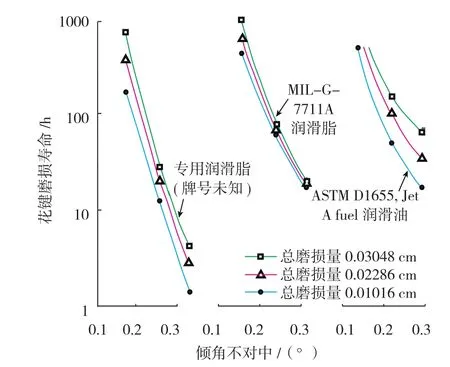

试验测试证实,倾角不对中对花键轴向力影响显著,在较大倾角不对中下,花键运行时产生的轴向力足以让联轴器脱开,美国航空航天局测试表明,2°以上倾角不对中时花键的轴向力可接近900N[21]。Curà等[22]以非限定元素法为基础建立了一套理论方法用来确定平行不对中渐开线花键联轴器中受力的花键齿数及所受载荷。文献[13]研究发现倾角不对中对花键可靠性和寿命的影响显著,如图3所示的花键磨损寿命与倾角不对中的关系表明,在各种润滑条件下,倾角不对中增加均导致磨损寿命急剧下降,或导致磨损量的急剧增加。合理的润滑可以在相同的倾角不对中时延缓磨损,严格控制不对中是提高花键的磨损寿命、降低磨损量的最有效手段,也是简化花键设计、减轻润滑和维护压力的最有效措施。

图3 花键磨损寿命与不对中关系Fig.3 Relation beween spine wear life and misalignment

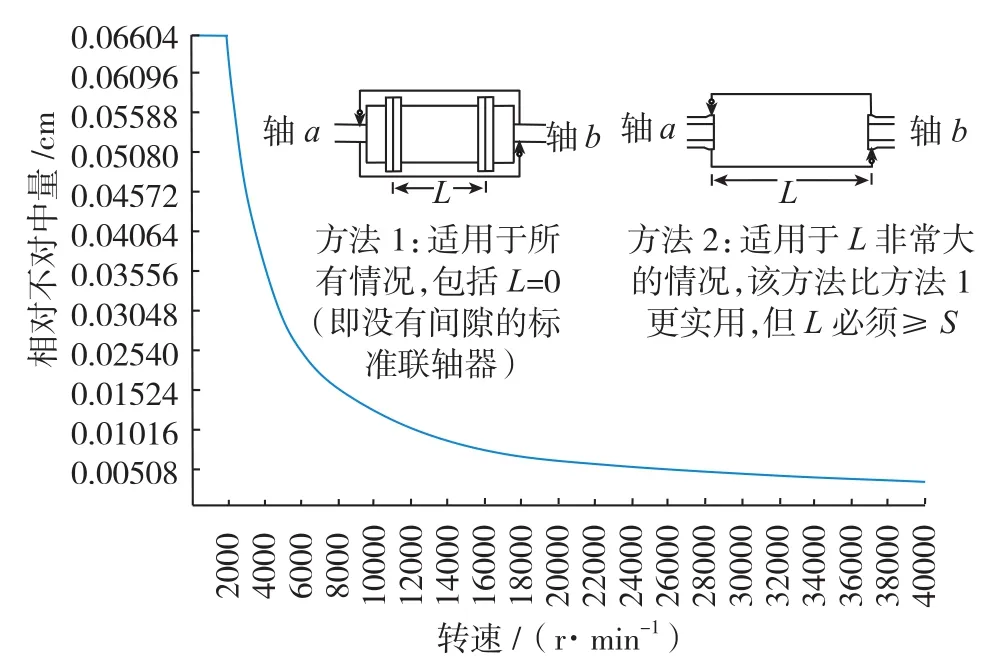

鉴于花键不对中的不可避免性、后果严重性,文献[23]给出了花键不对中控制的准则,如图4所示。在限定的工作温度下,最大常滑移速度为39.6mm/s,花键联轴器存在如下关系:

图4 航空花键不对中推荐值Fig.4 Recommended values of spline coupling misalignment

式中,e0为推荐的最大径向跳动,Δe为从图4获得的对应转速的相对不对中量,e为驱动轴和被驱动轴之间采用千分表测量得到的最大不同心量;L为联轴器的长度,如果没有中间联轴器,则取0;S为联轴器的外径。如果e≤e0则表明实际测量的不对中结果满足推荐值要求。

5 花键转子系统动力学研究现状

花键作为转子轴系的连接耦合部件,一般而言,驱动转子和被驱动转子功能不一,状态有别,花键作为连接耦合部件,受到两端转子的共同影响;另一方面,花键也将一端转子的振动和扭矩以 “自身固有特性”的方式传递到另一端,使得两端转子的振动相互影响,相互耦合。国内外学者对花键力学模型、花键转子系统动力学特性、不对中振动、轴系稳定性开展了丰富的研究工作。

在花键接触力学模型研究方面,研究比较集中。彭和平等[24]建立了花键单齿啮合的弯曲和挤压变形模型,并推导出单齿啮合的弯曲、剪切和挤压变形的计算公式;Barrot等[25-26]推导了花键齿之间的扭转力矩,运用有限元法研究了花键联轴器受力及轴向载荷传递,建立了抗扭刚度和截面惯性矩的分析方程;Sum等[27]指出采用MPCs进行局部网格细化是实现非对称载荷作用下花键有限元分析的有效方法;Liu等[28]应用有限元计算了航空花键连接的接触状态,并用试验进行了验证;Medina等[29]应用有限元建立网格进行边界元素积分,从而得到花键各节点的受力情况;Tjernberg[30]建立了精确的应力集中系数分析方程,疲劳测试结合有限元分析得出花键轴若加热淬火处理则可承受更高的应力,平均轴向载荷分布可有效减轻齿根处的应力集中;朱聘和等[31]推导了无间隙渐开线花键的圆周力和联接刚度的计算;Silvers等[32]提出了花键齿接触的顺序扩展模型和统计分析模型,用于预测花键啮合情况。综上,在花键局部和整体应力分析、强度校核、刚度预测等方面已经研究的比较充分,有限元分析是比较有效的方法。

在花键转子系统动力学特性方面,Zhao等[33]推导出花键联轴器啮合力模型,发现该力不仅与联轴器结构参数有关,还与被接连转子的传递扭矩、动态振动位移等有关。Ku等[34]讨论了航空发动机中花键连接的设计方法,通过试验和数值研究证明花键连接的动力特性随外部载荷和几何参数变化,在轴系设计和转子动力学计算时不能忽略联轴器的影响。梅庆等[35]从结构分析、动力学计算和动力特性试验3个方面研究了套齿弹性联轴器动力学特征。花键不对中对转子系统动力学行为也会产生影响,赵广[36-37]建立花键不对中啮合力学模型,并计算和试验了花键器-转子系统动力学特性,发现不对中会导致轴系出现复杂的倍频振动,松配合套齿/花键联轴器存在自激振荡现象。

花键是典型的转子内摩擦源,理论和试验均已证明内摩擦是导致转子失稳的重要因素,国内外学者对花键转子系统的稳定性给予了极大关注。Artiles[38]研究了花键连接库伦摩擦对转子系统稳定的影响,分别分析了转速、摩擦系数、花键扭矩、外部阻尼、不平衡、侧向负载和轴承刚度的影响,发现当转速大于转子的弯曲临界转速时,出现次同步失稳;摩擦系数与扭矩成正比,与外部阻尼成反比。Nataraj等[39]研究了花键连接的两个刚性转子的非线性动力学问题,联轴器具有库伦摩擦力,研究发现该系统在一定的临界转速之上,具有3个不稳定固定点和一个极限环,极限环附近的响应表现出混沌的迹象。李明[40]采用Lagrange方程推导了三支点转子-联轴器系统倾角不对中运动微分方程,指出该系统是一个具有参激振动特征的强非线性振动系统。康丽霞等[41]对花键连接超临界轴的稳定性分析表明,由花键两端支承表面处产生的摩擦内阻尼是导致尾传动轴发生自激振动的根源,通过改善花键连接处的工作状态,能有效提高超临界转轴的稳定性。Park[42]对松配合花键联轴器及其连接的转子-轴承系统进行全面数值计算和试验研究,研究表明花键的润滑会提高转子系统稳定性。

虽然国内外学者对花键及其转子系统的转子动力学研究给予了很大关注,但随着花键工作环境更加苛刻,超长使役要求更加严峻,还会涌现新的转子动力学现象和问题。

6 航空花键试验研究现状

由于花键及其连接转子的复杂性,在理论建模分析及数值研究中,存在各种假设和简化,需要通过试验模拟实际工况,检验理论模型。实验室试验测试具有成本低、可重复性好、工况变化方便等优点,可以有效实现实际状态的故障重现。国内外学者在花键的刚度及其动力系数、花键转子的动力学、花键的疲劳、磨损、损伤及润滑等方面开展了较为深入的试验研究。

6.1 花键转角刚度测量试验

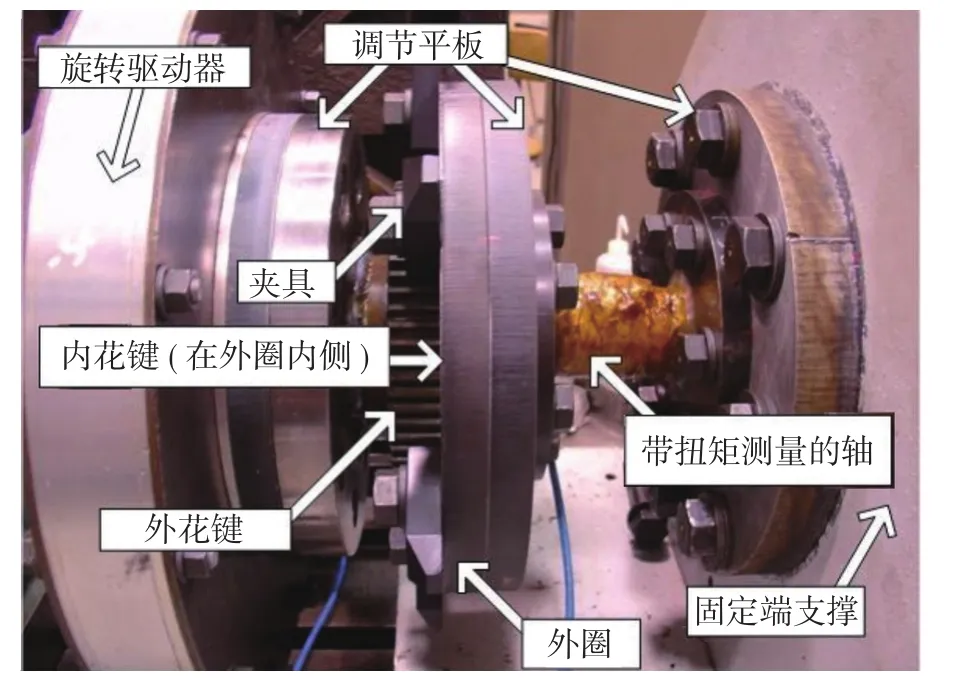

花键转角刚度是花键传递扭矩的基本评价指标。文献[43]研制了花键啮合试验台,如图5所示,由旋转驱动器、调节平板、试验花键、带扭矩测量的转轴、固定端支撑等组成。该试验台通过测量施加给花键的扭矩和测量转角偏移获得负载扭矩-转角偏移曲线,即花键的扭转刚度最大加载扭矩2000N·m。测试表明,随着花键转角偏移的增加,所传递的扭矩先快速增大,而后增幅变缓,之后再快速增加。因此,花键扭转刚度不是一个常数,加载和卸载过程存在迟滞现象。试验台实现了静态的转角刚度测量,但无法实现动态的综合性能试验。

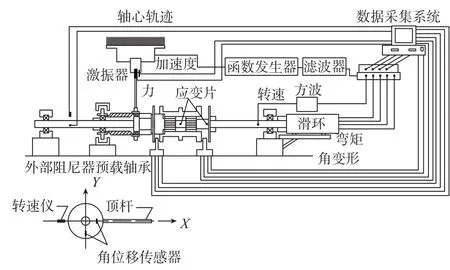

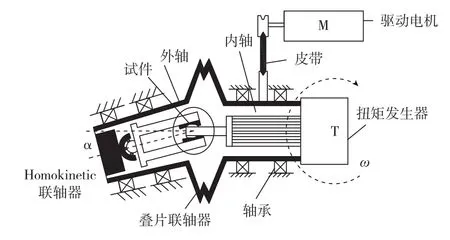

6.2 花键动力系数测量试验

文献[34]设计了花键动力系数测试试验台,设计框如图6所示[34]。该试验台是为了模拟航天飞机主发动机高压氧化剂涡轮泵传动花键。转轴由两个外花键轴和一个内花键套共同构成,在水平方向采用外部动力带动MTS液压动力控制系统进行激励,采用3个球轴承支撑,中间轴承预装在转轴上,轴承外圈安装力传感器测量激励器的动态力。采用应变片测量花键转轴的应力、扭矩和弯矩等,应变片导线由空心转轴内部导出,采用滑环将旋转信号转化为静止信号,并连接数据采集器。

测试表明,转角刚度随着频率的增加而减小,但阻尼系数不是频率的单调函数;转角刚度也随着激振力的增加而降低,而阻尼系数随激振力增加呈现大幅增长。基于试验获得的动力特性系数,对稳态线性转子动力学稳定性进行了预测。该试验台结构复杂,实现了花键扭转刚度、阻尼系数和轴系整体动力学特性的测试,但如果考虑长期服役时的花键磨损,试验台无法进行详细的试验分析。

图5 花键啮合试验台Fig.5 Experiment rig of spline mesh

图6 花键动力系数测试试验台设计框Fig.6 Design diagram of spline dynamic coefficient test

6.3 花键疲劳测试试验

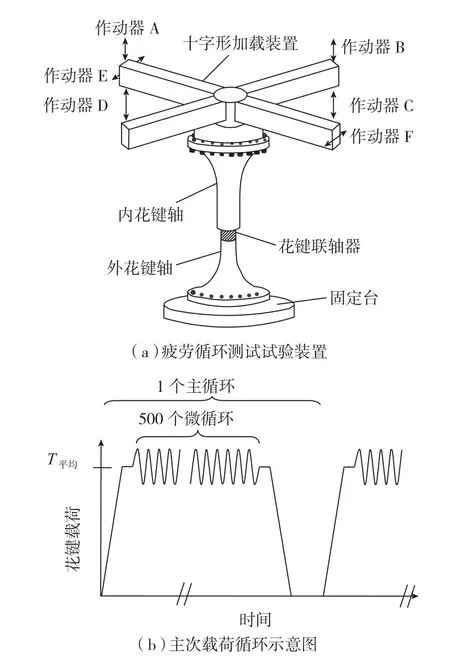

对于花键的疲劳测试,文献[44]采用一种花键疲劳循环测试装置,如图7(a)所示。水平作动器E和F提供循环扭矩,垂直作动器A~D模拟提供轴向载荷和旋转弯曲力矩。

测试通过主要和次要循环加载的组合模拟飞行载荷,如图7(b)所示。主循环模拟发动机全推力状态,而次循环模拟离心力/陀螺效应和发动机机匣变形引起的小振幅叠加荷载。测试过程中花键没有采取主动润滑,但涂有Mobil®Jet Oil II润滑脂,装配基本符合花键的实际服役状态,齿磨损测试采用光学显微镜结合轮廓仪扫描显微镜实现。该试验台实现了各种循环加载,但缺乏基本的旋转涡动激励,具有一定的局限性。

图7 花键疲劳循环测试试验装置和主次载荷循环Fig.7 Spline fatigue cycle apparatus, the primary and secondary load cycles

6.4 花键磨损量测量试验

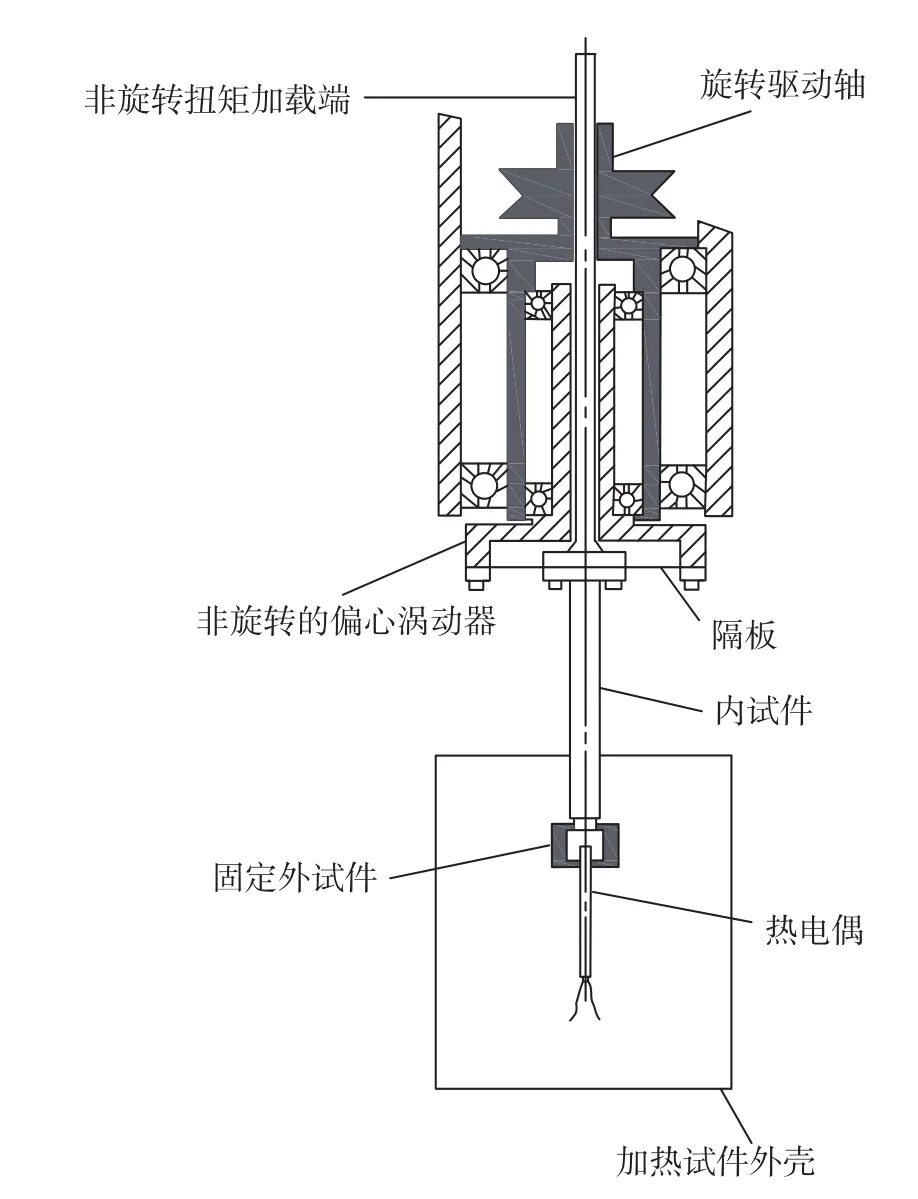

文献[12]和文献[13]开发了花键磨损测量试验台,如图8所示[12],由非旋转扭矩测量杆、旋转驱动转轴、非旋转离心激振器、试验外花键轴、膜片联轴器、固定的内花键、温度传感器、热屏蔽罩等构成。旋转驱动轴内、外各采用2套滚珠轴承支撑,其旋转的不平衡振动通过内轴承传递给非旋转离心激振器,使之产生涡动振动,通过膜片联轴器传递给非旋转的试验外花键轴,外花键与固定的内花键啮合并产生振动磨损。

该试验台可以测量花键倾角不对中、工作温度、不同润滑方式或不同润滑介质、花键材料、花键齿数、花键表面处理方式等对花键磨损的影响,旨在为花键的设计工作者提供直观的信息。该试验台功能强大,以旋转涡动激励代替花键的旋转,具有很好的创新性;但试验台难以实现可控的不对中设置,试验台的详细结构一直处于保密状态。

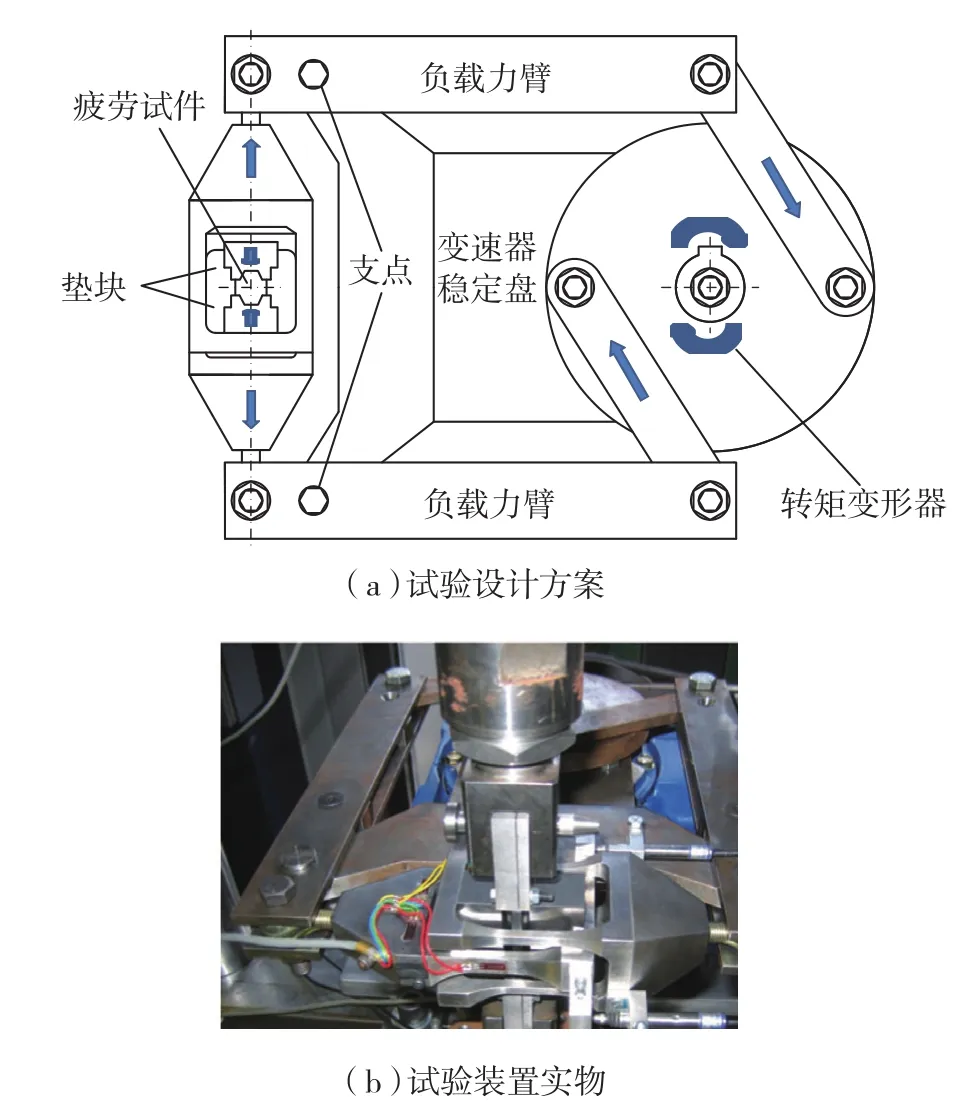

6.5 花键齿微动疲劳试验

Wavish等[6]提出了花键齿微动疲劳试验装置,设计方案及实物如图9所示。该实验装置由疲劳试验件(dog-bone型)、微动板、循环载荷装置、夹具、疲劳加载装置构成。循环载荷装置是一个采用速度控制器等控制的单向电动机。夹具采用交叉式锁扣组件将电动机驱动的扭矩臂拉力转换为微动板的压力,并施加到疲劳试验件上。试验装置可达到的最大负载为±50kN,最高频率为10Hz,摩擦系数是一个微动疲劳磨损测试中最重要也是最难确定的参数,试验测试证实,圆柱和平面接触的摩擦系数取决于很多变量,如恒定载荷、敲击、微动循环次数、润滑程度等[45]。该试验台方便实现了单个花键的微动加载进行磨损试验,但无法从花键整体的角度掌握综合磨损规律。

针对航空花键的微动磨损,Cuffaro[46]开展试验和理论研究,试验测试了4个不对中和不同润滑花键的磨损特性,对试验台进行了较大创新设计,如图10所示。同时,研究了花键各齿表面压力测量和监测的试验方法[47]。

图8 花键磨损测量器Fig.8 Spline wear test apparatus

图9 花键齿疲劳试验装置Fig.9 Spline tooth wear test apparatus

图10 花键联轴器表面损伤试验台Fig.10 Experiment rig of spline coupling surface damage

7 航空花键研究发展趋势

花键所涉及的各项技术基本比较成熟,但花键本身的困难和问题始终没有改变,没有新的理论能够更好地提高花键的综合性能。航空发动机正趋向于更高的推力、更低的燃料消耗率以及更低的成本,要努力实现这些目标,对于航空花键,延长使用寿命、减小其重量仍然是花键研究的主要追求目标,而磨损、疲劳、润滑、散热是这一领域持续的、开放的研究课题。

7.1 花键的不对中问题

从动力学的角度,不对中是引起花键及其转子系统振动及失稳的根源之一。从磨损的角度,不对中会显著加速花键的磨损。因此,合理控制不对中的产生、探究不对中发展和演变机理、揭示花键动态不对中产生机理及其危害,以及探寻抑制不对中振动及磨损的方法或措施是一个艰巨而意义深远的工作。

7.2 花键的润滑问题

燃烧室和涡轮采用新材料、新的冷却设计等共同提高了航空发动机整体运行温度,导致花键散热更加困难。花键工作温度的提高会导致润滑脂过早熔化或耗散,或者导致润滑油的输油系统温度提高,但不是所有的地方都能适应润滑油温度的进一步提高,可能致使其他地方出现新的问题,如润滑的任务、材料、表面处理、花键基材、表面硬度、工作温度等诸多因素,使得花键交界面润滑问题变得更加复杂。此外,花键中循环应力、振动摩擦产生的热量会分解掉一部分润滑脂/润滑油,使润滑效果下降,导致侵蚀和疲劳损伤更早出现。据此,花键的润滑及润滑导致的一系列问题仍是一个开放的课题,需要随着航空发动机的发展而不断跟进该领域的研究工作。

7.3 花键及其转子系统的动力学问题

花键的刚度和阻尼会随着润滑、温度、不对中、转速等工况而变化。此外,由于花键的磨损,不平衡量会随工作时间缓慢变化,高工作转速的花键对不平衡量较为敏感,即随着花键服役时间的延续,振动恶化。花键静动态特性变化及其瞬态热变形会导致转子系统动态特性和响应出现新的变化。因此,花键及其转子系统的动力学问题会随着研究的深入,出现新的非线性现象。

对2.3的全部数据进行对比和综合之后,研究者发现:与对照组相比,死亡凸显和亲密关系丧失会显著降低高自尊被试的职业期望、职业承诺、职业价值观及职业认知,除此之外,死亡凸显还会显著降低高自尊被试的职业情感,但二者对低自尊被试的职业认同及其各因素无显著影响。

此外,传统的花键设计一般是基于线性理论的孤立静态设计,由于花键与其连接的转子系统的特性密不可分,因而需要综合考虑花键-转子系统的非线性动力学特性进行系统的动力学设计,以便从动力学的角度降低花键振动,提高花键轴系稳定性。

7.4 花键的试验研究

在航空领域,不同环境下的零部件测试是发现部件不足、克服目前缺陷的最常用方法。而对于具有复杂几何形状、苛刻工作环境的花键来说,研究开发能够模拟实际环境的花键性能试验台是发现现有花键不足、提高花键设计水平的有效方法之一。

此外,对于频繁起降的舰载机附件传动系统,由于冲击载荷的作用,传动花键可能出现新的问题,因此需要在试验方面提前布局,为提高舰载机花键可靠性提供依据。而试验台的相似性设计、环境载荷模拟、载荷加速方法等还需要进一步深入研究。

7.5 花键的维护问题

为了提高航空发动机的推重比,商业压力迫使设计人员减轻包括花键在内的发动机零部件重量,降低发动机的制造成本,为了不危及发动机安全,需要准确预测和评估花键的磨损和疲劳问题,及时进行维修保养。此外,还需要考虑花键制造成本降低导致的其他问题,例如表面质量降低导致的摩擦和发热加剧等。成本降低也可能导致发动机维护或清洁不当,增加微粒污染的风险。在世界范围内,飞机发动机污染是一个具体问题,在润滑油输油系统中污染可以快速导致轴承和花键失效。因此,发动机性能的准确预测与维护密切相关,需要继续深入开展研究。

8 结论

总结了国内外航空花键数十年的研究进展,从航空花键的失效、润滑、振动、磨损、不对中、转子动力学、试验研究等方面开展了详细的调研分析和归纳总结,主要结论如下:

(1)航空花键的失效主要源于振动、材料、润滑、不对中、表面不洁净等导致的各种磨损、损伤或表面应力过大,还可能为超载或疲劳引起的断裂;空间狭小等不可达性导致了花键检修和更换的困难,因而从设计上预防失效,采用综合性能分析预测花键的健康状况是花键维护的重要补充。

(2)航空花键需要可靠的润滑,润滑类型、润滑剂类别、润滑温度对于花键磨损有重要影响,需要根据花键的具体工作环境和工作状态慎重甄别;此外,还需结合花键的润滑,测试分析确定合理的清洁和再润滑周期,并科学预测花键寿命,确定维修和更换周期。

(3)在旋转机械中,不对中是不可避免、也不能回避的重要问题,花键不对中可能导致断齿、划痕、冷变形、磨损、点蚀、产生附加力/力矩等问题,并显著加剧了各种润滑状态下的磨损,是花键磨损的决定性因素。因而在设计、运行、维护等方面改善不对中,是延缓花键磨损、提高服役寿命的最直接、最有效的方法。

(4)花键作为转子轴系的连接耦合部件,转子振动和花键振动相互影响、互相耦合。其微动磨损量级与转子振动量级一致,因而降低花键及其连接转子的振动是减小微动磨损的关键。随着花键性能的提高,还会涌现新的转子动力学现象和问题。

(5)由于花键几何形状复杂,工作环境苛刻,试验研究仍然是揭示花键故障机理的有效手段。国内外在花键刚度、转子动力学、疲劳、损伤与磨损、不对中与润滑等方面开展了卓有成效的试验研究,且国外的研究远比国内丰富,试验研究成果值得借鉴。

(6)花键是航空传动装置联轴器的必然选择,虽然花键所涉及的各项技术较为成熟,但花键本身的困难和问题始终没有改变。随着航空发动机的发展,提高花键的服役寿命、减轻重量,解决不对中、磨损、设计、疲劳、润滑、散热等问题仍然是一个持续开放的研究课题。本文为了解国内外航空花键研究进展提供了基础资料,为解决我国航空花键面临的不对中、润滑与磨损等问题提供了参考。

参考文献

[1]BROWN H W. A reliable spline coupling[J]. Journal of Engineering for Industry,1979, 101(4): 421-426.

[2]BOYCE M P. The gas turbine engineering handbook 3rd ed[M].Boston: Gulf Professional Publishing, 2006.

[3]VALTIERRA J R M L, BROWN H W, KU P M. A critical survey and analysis of aircraft spline failures[R]. San Antonio: Southwest Research Institute, 1975.

[4]LEEN S B, HYDE T H, RATSIMBA C H H, et al. An investigation of the fatigue and fretting performance of a representative aeroengine splined coupling[J]. Journal of Strain Analysis for Engineering Design, 2002, 37(6): 565-583.

[5]DING J, SUM W S, SABESAN R, et al. Fretting fatigue predictions in a complex coupling[J]. International Journal of Fatigue,2007, 29(7):1229-1244.

[6]WAVISH P M, HOUGHTON D, DING J, et al. A multiaxial fretting fatigue test for spline coupling contact[J]. Fatigue & Fracture of Engineering Materials & Structures, 2009, 32(4):325-345.

[7]TJERNBERG A. Load distribution and pitch errors in a spline coupling[J]. Materials and Design, 2001, 22(4):259-266.

[8]陈卓, 朱如鹏. 航空发动机渐开线花键强度分析[J]. 机械工程与自动化, 2009(4): 90-92.

CHEN Zhuo, ZHU Rupeng. Strength analysis of aeroengine involute splines[J]. Mechanical Engineering and Automation, 2009(4): 90-92.

[9]SCHAUBHUT A, SUOMI E, ESPINOSA P. Aircraft engine bearings and splines[R]. Boston: Mechanics of Contact and Lubrication ME5656, Northeastern University, 2009.

[10]刘维民, 夏延秋, 付兴国. 齿轮传动润滑材料[M]. 北京:化学工业出版社, 2005.

LIU Weimin, XIA Yanqiu, FU Xingguo. Gear lubricating materials[M].Beijing: Chemical Industry Press, 2005.

[11]WATERHOUSE R B. Fretting fatigue[M]. London: Applied Science Publishers, 1981.

[12]WEATHERFORD W D,VALTIERRA M L,KU P M.Mechanisms of wear in misaligned splines[J]. Journal of Tribology, 1968,90(1): 42-48.

[13]KU P M, VALTIERRA M L. Spline wear-effects of design and lubrication[J]. Journal of Engineering for Industry, 1975, 97(4):1257-1263.

[14]LEEN S B, MCCOLL I R, RATSIMBA C H H, et al. Fatigue life prediction for a barrelled spline coupling under torque overload[J]. Journal of Aerospace Engineering, 2003, 217(3):123-142.

[15]YU H Y,QUAN H X,CAI Z B,et al. Radial fretting behavior of cortical bone against titanium[J]. Tribology Letters, 2008, 31(2):69-76.

[16]JASON J M. Numerical modelling of the effect of fretting wear on fretting fatigue[D]. Nottingham: University of Nottingham, 2008

[17]LEEN S B, RICHARDSON I J, MCCOLL I R, et al.Macroscopic fretting variables in a splined coupling under combined torque and axial load[J]. The Journal of Strain Analysis for Engineering Design,2001, 36(5): 481-497.

[18]SUM W S, LEEN S B, WILLIAMS E J, et al. Efficient finite element modelling for complex shaft couplings under non-symmetric loading[J]. The Journal of Strain Analysis for Engineering Design, 2005,40(7): 655-675.

[19]刘鸿雁. 试析配合间隙对花键联结失败的影响[J]. 长春大学学报, 2008, 18(1): 41-43.

LIU Hongyan. Effect of fit clearance on the failure of spline connection[J]. Journal of Changchun University, 2008, 18(1): 41-43.

[20]HOUGHTON D, WAVISH P M, WILLIAMS E J. Multiaxial fretting fatigue testing and prediction for splined couplings[J]. International Journal of Fatigue , 2009, 31(11):1805-1815.

[21]COSS R A, GANTSCHNIGG G K. Aircraft electric system and system component study (F-4 type aircraft)[R]. Annapolis: ARINC Research Corporation, 1967.

[22]CURÀ F, MURA A, GRAVINA M. Load distribution in spline coupling teeth with parallel offset misalignment[J]. Journal of Mechanical Engineering Science, 2012, 227(10):2195-2205.

[23]CALISTRAT M M. Gear coupling lubrication[M]. Chicago:American Society of Lubrication Engineers, 1974.

[24]彭和平,李志明. 扭杆弹簧端部花键承载能力与加工精度间数值关系的研究[J]. 机械, 2004, 31(5): 20-38.

PENG Heping, LI Zhiming. Research on numerical relationship between splined torsion bar spring ends bearing capacity and precision[J].Machinery, 2004, 31(5): 20-38.

[25]BARROT A, PAREDES M, SARTOR M. Determining both radial pressure distribution and torsional stiffness of involute spline couplings[J]. Journal of Mechanical Engineering Science, 2006,220(12):1727-1738.

[26]BARROT A, PAREDES M, SARTOR M. Extended equations of load distribution in the axial direction in a spline coupling[J]. Engineering Failure Analysis, 2009, 16(1):200-211.

[27]SUM W S, LEEN S B, WILLIAMS E J, et al. Efficient finite element modelling for complex shaft couplings under non-symmetric loading[J]. The Journal of Strain Analysis for Engineering Design, 2005,40(7): 655-673.

[28]LIU S G, WANG J, HONG J, et al. Dynamics design of the aero-engine rotor joint structures based on experimental and numerical study[C]. Proceedings of the ASME Turbo Expo 2010, Glasgow, 2010.

[29]MEDINA S, OLVER A V. Regimes of contact in spline couplings[J]. Journal of Tribology, 2002, 124(2):1-13.

[30]TJERNBERG A. Load distribution in the axial direction in a spline coupling[J]. Engineering Failure Analysis, 2001, 8(6):557-570.

[31]朱聘和, 姚一飞. 花键联接的优化设计[J]. 机电工程,1995(3): 33-35.

ZHU Pinhe , YAO Yifei. Optimal design for spline joint[J]. Journal of Mechanical & Electrical Engineering, 1995(3): 33-35.

[32]SILVERS J, SORENSEN C D, CHASE K W, et al. New statistical model for predicting tooth engagement and load sharing in involute splines[R]. Alexandria : American Gear Manufacturers Association,2010.

[33]ZHAO G,LIU Z,CHEN F. Meshing force of misaligned spline coupling and the influence on rotor system[J]. International Journal of Rotating Machinery, 2008, 2008(2):1-8.

[34]KU C P R,WALTON J F,LUND J W. Dynamic coefficients of axial spline couplings in high-speed rotating machinery[J]. Journal of Vibration & Acoustics, 1994, 116(3):250-256.

[35]梅庆,力宁. 弹性联轴器动力特性分析与实验研究[J]. 振动与冲击, 2008, 27(6): 128-131.

MEI Qing, LI Ning. Flexible coupling dynamic analysis and experimental research[J]. Vibration and Shock, 2008, 27(6): 128-131.

[36]赵广, 刘占生, 陈锋. 花键联轴器对转子-轴承系统稳定性影响研究[J]. 振动工程学报. 2009, 22(3): 280-286.

ZHAO Guang, LIU Zhansheng, CHEN Feng. The study on effect of spline coupling on rotor-bearing system stability[J]. Journal of Vibration Engineering, 2009, 22(3): 280-286.

[37]赵广, 郭嘉楠, 王晓放, 等. 转子-齿式联轴器-轴承系统不对中动力学特性[J]. 大连理工大学学报, 2011, 51(3): 338-345.

ZHAO Guang, GUO Jianan, WANG Xiaofang, et al. Dynamics of rotor-gear coupling-bearing system with misalignment[J]. Journal of Dalian University of Technology, 2011, 51(3): 338-345.

[38]ARTILES A F. The effects of friction in axial splines on rotor system stability[J]. Journal of Engineering for Gas Turbines & Power, 1991,115(2):272-278.

[39]NATARAJ C, KAPPAGANTHU K. Nonlinear response in a rotor system with a coulomb spline[M]. NewYork: Springer, 2010

[40]李明. 转角不对中故障的转子系统非线性动力学特性[J].振动、测试与诊断. 2011, 31(5): 552-556.

LI Ming. Nonlinear dynamic characteristics of the rotor system of angular misalignment fault[J]. Vibration, Measurement & Diagnosis, 2011,31(5): 552-556.

[41]康丽霞,曹义华,梅庆. 直升机传动系统花键连接轴的动力失稳[J]. 北京航空航天大学学报, 2010, 36(6):645-649.

KANG Lixia, CAO Yihua, MEI Qing. Dynamic instability of helicopter transmission rotating shafts with spline coupling[J]. Journal of Beijing University of Aeronautics and Astronautics, 2010, 36(6):645-649.

[42]PARK S K. Determination of loose spline coupling coefficients of rotor bearing systems in turbomachinery[D]. Texas: Texas A & M University,1991.

[43]ROBINS R R. Tooth engagement evaluation of involute spline couplings[D]. Provo: Brigham Young University, 2008.

[44]RATSIMBA C H H, MCCOLL I R, WILLIAMS E J, et al.Measurement, analysis and prediction of fretting wear damage in a representative aeroengine spline coupling[J]. Wear, 2004, 257(11):1193-1206.

[45]DING K. Modelling of fretting wear[D]. Nottingham: University of Nottingham, 2003.

[46]CUFFARO V. Prediction method for the surface damage in splined couplings[D]. Turin: Polytechnic University of Turin, 2013.

[47]CUFFARO V, CURÀ F, MURA A. Analysis of the pressure distribution in spline couplings[J]. Mechanical Engineering Science, 2012,226(12): 2852-2859.