压气机试验叶片注塑变形主工艺参数分析研究*

2017-05-12

(西北工业大学现代设计与集成制造技术教育部重点实验室, 西安 710072)

为评判和优选航空发动机压气机设计方案,传统上需用高成本金属叶片在高速实验台上进行气动性能测试试验。由于金属叶片材料昂贵及难加工的特点,其测试试验成本高、周期长,为解决此问题,GE公司在20世纪80年代创造了一套专门的试验研究技术[1-2],根据气动相似原理,对压气机试验叶片进行比例放大,并在较低转速下对压气机的气动性能进行研究,通过试验可以改进压气机的整体性能;在低速下对叶片强度要求较低,可用树脂叶片代替金属叶片进行试验。鉴于树脂材料的成本以及注塑成型的批量生产特性,这种试验的成本和周期都远优于传统实验台。目前,国外在此方面做了大量的研究工作,形成了较为完善的低速模拟试验技术储备,而我国对此方面的研究还比较少[3]。因此,开展压气机低速模拟试验相关技术研究,对我国航空发动机的研制具有积极意义。

发动机低速实验台所用树脂叶片采用注塑成型工艺生产,而高分子树脂材料在注塑充填、保压、冷却过程受模具结构、工艺参数等因素影响不可避免产生翘曲变形,造成型面尺寸超差,影响压气机设计验证理念。在叶片材料及模具已定的情况下,叶片变形由注塑工艺参数决定;而叶片注塑成型过程可调工艺参数较多,且各参数间可能存在交互作用,给叶片实际注塑生产过程工艺参数的设置带来了困难。针对工艺参数对注塑制品质量影响,文献[4]基于单因素试验法得到了对防眩板力学性能影响显著的工艺因素有保压时间、熔体温度及模具温度,但没有考虑各因素间的交互作用。文献[5-9]基于正交试验分析对工艺参数对注塑制品某一成型质量指标的影响进行了分析,但也忽略了工艺参数间的交互作用。文献[10]基于正交试验法对注塑制品工艺参数及指定部分交互作用进行了分析,并对主因素进行了单因素分析,但仅对指定因素间交互作用进行了分析。文献[11]基于正交试验方差分析得到对薄壁塑件成型冲模过程影响显著的工艺参数及其交互作用,但没有进一步分析各工艺参数及交互作用对薄壁件成型的影响趋势。文献[12]基于部分因子析因试验结果筛选出了对注塑件翘曲变形影响显著的主因素和交互作用,但仅对主因素及交互作用进行了基于正交试验的散点极差分析,没有进一步分析因素间交互作用对制品观测目标的影响趋势。

通过上述文献的分析可以看出,已有研究主要基于单因素分析法或正交试验法筛选出对注塑制品某一成型质量指标影响显著的工艺参数及指定因素间的交互作用,并且工艺因素间交互作用对注塑制品成型质量的具体影响效应还未开展。基于此,本文对压气机叶片注塑变形问题提出了主工艺因素二次分析方法。首先对注塑CAE理论进行了研究;其次对基于析因试验筛选出对叶片注塑变形影响显著的工艺因素及交互作用,最后基于响应面技术分析了各主工艺因素及交互作用对叶片成型变形的影响规律。

1 注塑翘曲CAE理论分析

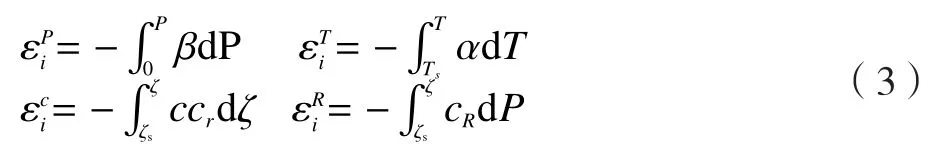

注塑成型CAE技术就是根据塑料加工流变学和传热学的基本理论,建立塑料熔体在模具型腔中的流动、传热的物理数学模型,利用数值计算理论构造其求解方法。在注塑成型过程中产生的应变可完整地表示为如下形式[13-14]:

式中,εi是与应力对应的真实应变分量;是静水压力产生的应变;是因温度不均产生的应变,与热膨胀系数有关;是结晶收缩产生的应变;是化学反应产生的应变。为便于研究,所考虑的各种应变通常被看成是时间或压力的函数,即

式中,j表示前面所述的各种应变。在各向同性的条件下,各种应变的表达式为:

式中,P为压力;T为温度;ξ为结晶度,ζ为化学反应时的一种转换系数,二者都是随时间变化的温度的函数;β是可压缩性;α为热膨胀系数,ccr、cR分别是与材料结晶、化学反应相关的常数;下角标s表示固化时间。注塑制品残余应力主要包括:流动/保压过程的流动残余应力及温度不均匀引起的热残余应力,可用粘弹本构方程求出。

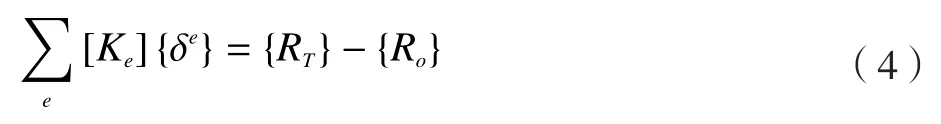

注塑制品残余应力和应变确定后,可用有限元数值方法完成翘曲变形分析。注塑制品翘曲变形的CAE,一般是先求出制品出模时的残余应力,然后利用热弹性小变形理论,采用基于三角形薄板、薄壳离散单元的有限元模型计算脱模后的变形值。翘曲变形的数值模拟公式为:

式(4)右端第1项为等效温度载荷;第2项为初始应力(残余应力)、初始应变的等效载荷。

2 析因试验设计

2.1 析因设计理论

析因设计用于区分多个因子对目标观测值的影响,它不仅可以对每一个因子的主效应进行评估,而且可以对因子间交互作用进行分析,并对因子及因子间交互作用对目标观测值的影响程度进行量化排序。

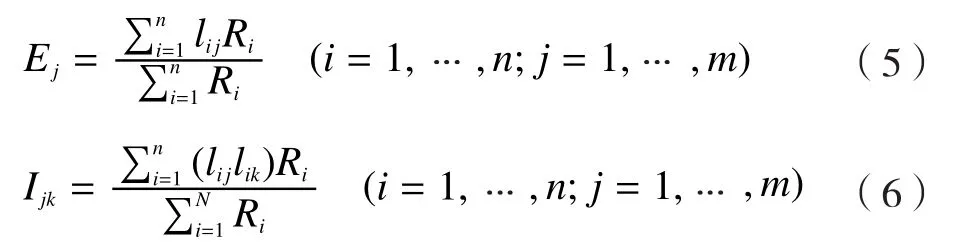

当因子较多时,为了减少试验次数,忽略高阶交互作用,只考虑主效应及二阶交互作用的影响,采用部分因子试验设计,筛选出代表性强的参数组合进行试验,部分因子试验通过分析比较各参数的主效应及其交互效应对优化目标的影响程度,从而用较少的试验从众多的输入变量中筛选出关键因子和重要的交互作用,为进一步试验设计提供依据,其公式如下[15]:

其中,Ej为第j个因子对观测目标的主效应;lij为第i次试验第j个因子的水平;Ri为第i次试验的响应;n表示试验总次数;m表示试验因子数;Ijk表示第k个因子与j个因子间交互作用;各主效应因子取高低两水平,且以lij为±1来表示因子高低水平,且

2.2 叶片注塑仿真有限元模型

本文以航空发动机压气机低速实验台用树脂叶片为研究对象,叶身长、宽、高尺寸为70mm、30mm、100mm,嵌件尺寸为24mm、24mm、125mm。叶片材料为DuPont公司生产的PA66,牌号为Zytel 101 NC010,该材料具有优良的耐磨性、自润滑性,在较高温度也能保持较强的强度和刚度。

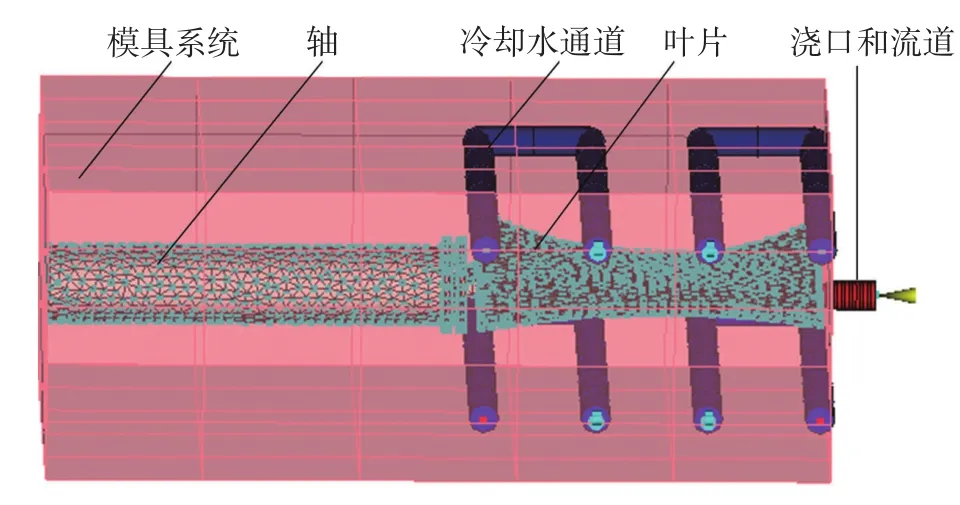

叶片型面为压气机气动性能设计验证测试对象,故将浇口设置在叶尖厚度较大处。对叶片模型进行有限元网格划分,并创建浇注系统、冷却系统、模具表面,所创建的叶片注塑仿真有限元模型如图1所示。

图1 叶片注塑仿真有限元模型Fig.1 Finite element model of blade injection simulation

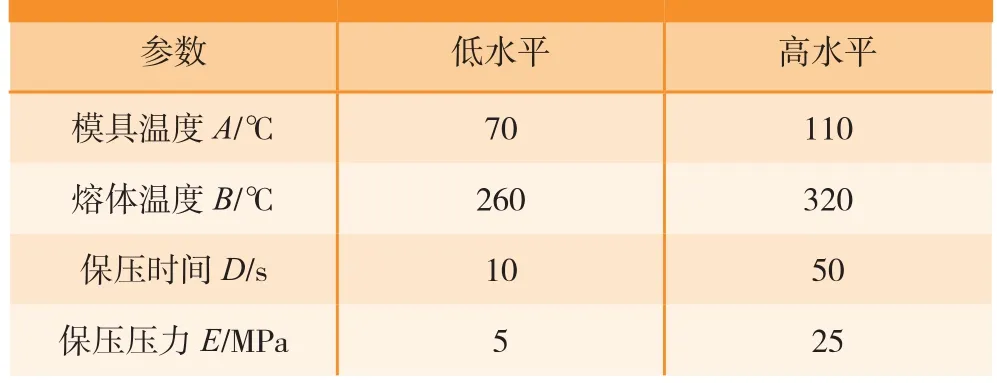

2.3 析因试验因子和水平

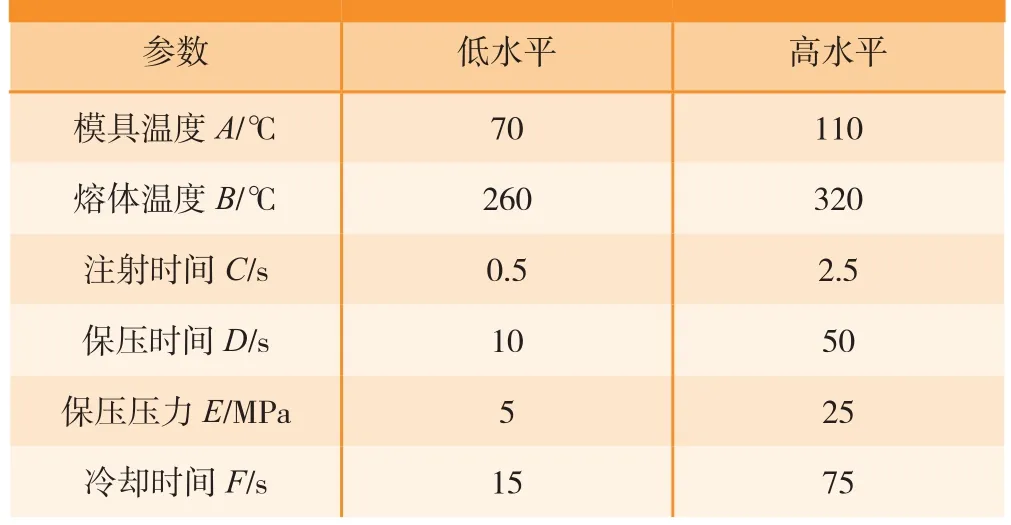

根据注塑机注塑过程控制方式及参数设置,叶片注塑过程充填控制采用注射时间控制方式,保压控制采用保压压力与时间的控制方式;以模具温度(A)、熔体温度(B)、注射时间(C)、保压时间(D)、保压压力(E)、冷却时间(F)6因素及其交互作用为研究对象。各因子水平设计见表1。

表1 试验因素水平表

2.4 试验结果及分析

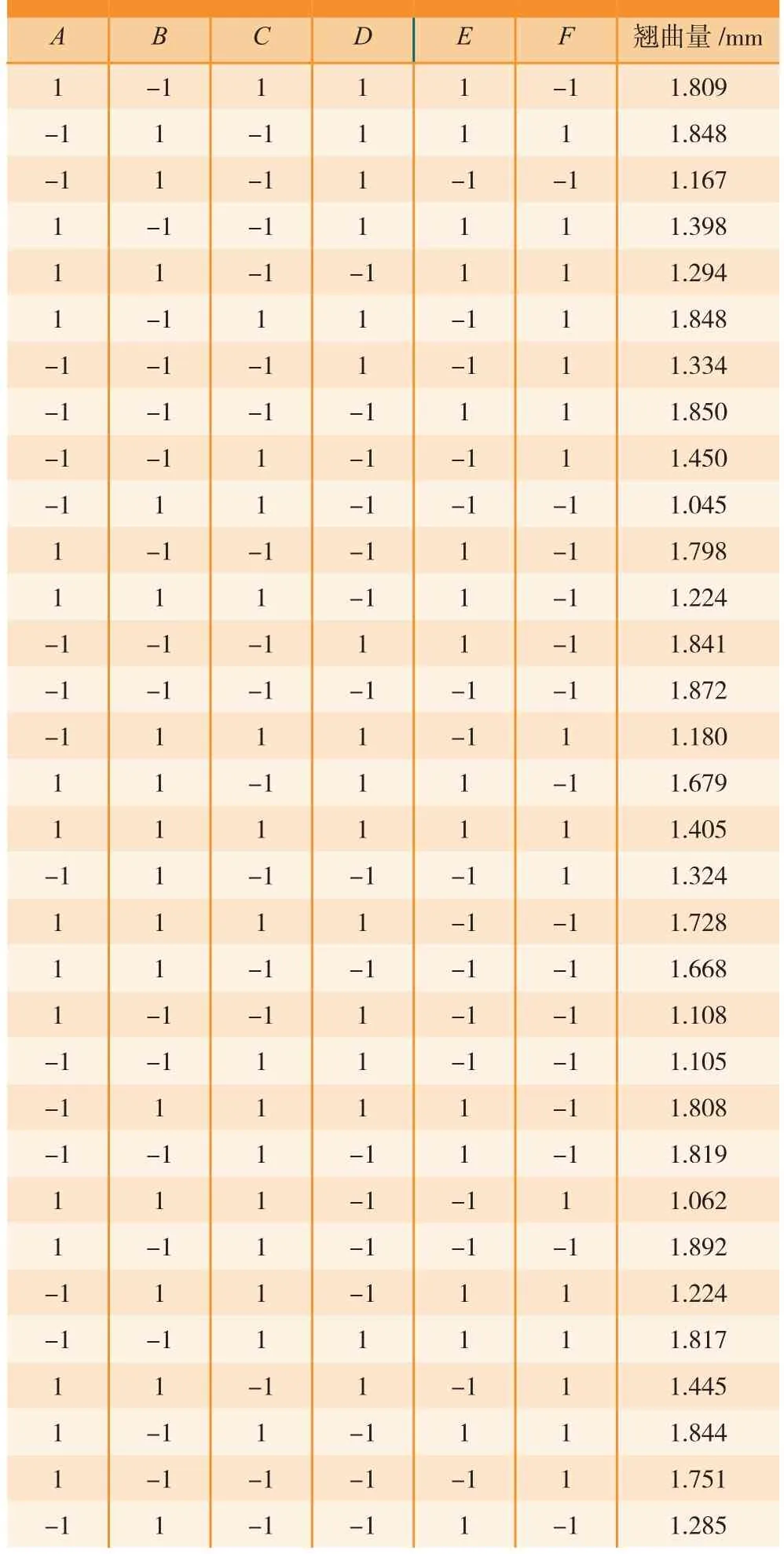

本文所研究试验因素个数为6,如进行全因子试验,需要进行26次试验,考虑到高阶交互作用可忽略,本文采用分辨度为VI的部分因子试验,可实现三阶交互作用无混杂,进行32次试验,试验设计表格及试验结果见表2。

表2 部分因子试验结果

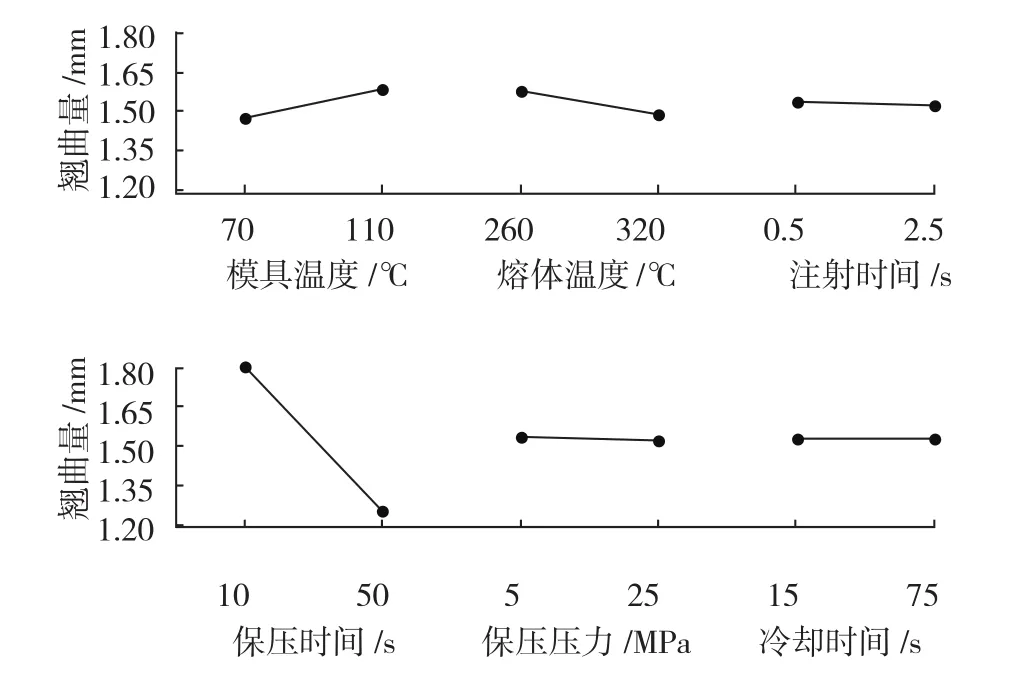

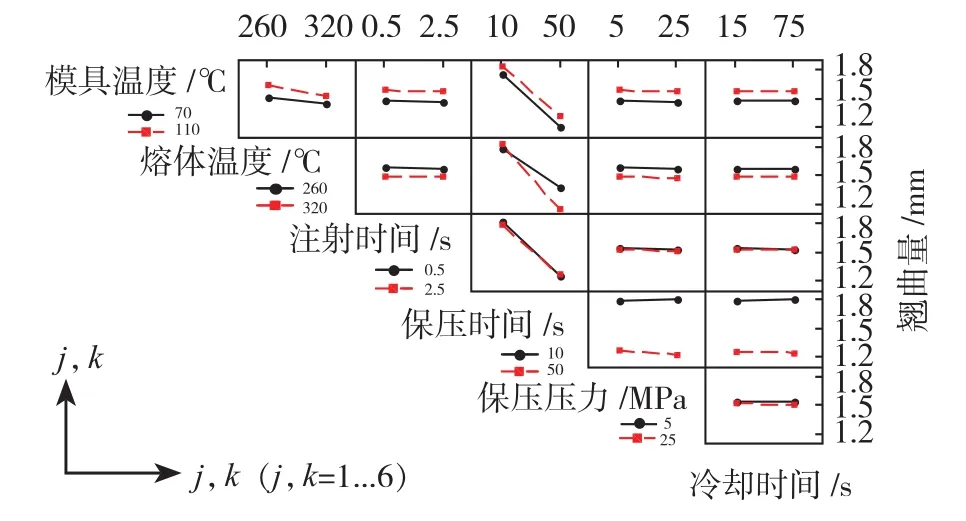

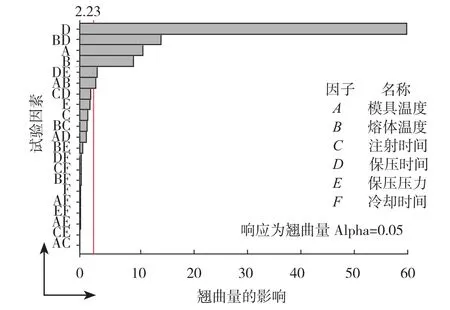

对试验设计结果进行统计分析,叶片成型其翘曲量与各工艺参数主效应图如图2所示,各主因素对叶片成型变形的交互作用如图3所示。从图2可以看出,对叶片变形影响最显著的因素是保压时间,其次是模具温度和熔体温度,注射时间、保压压力和冷却时间在所选参数边界内对叶片翘曲变形无显著影响。从图3可以看出熔体温度与保压压力间的交互作用对叶片成型变形影响显著;模具温度与熔体温度间的交互作用、保压时间与保压压力间的交互作用对叶片成型变形影响较显著。其余各主因素间未见显著交互作用。为更加直观比较各主因素及交互作用对叶片成型变形的影响程度,以Pareto图形式将各因子及其交互作用对叶片翘曲影响作用以降序排列,结果如图4所示。从图4可以看出,影响叶片产生翘曲变形显著的主因素及交互作用按照影响程度排序如下,D>BD>A>B>DE>AB。其中保压时间是影响叶片翘曲变形的最主要因素,注射时间和冷却时间对叶片翘曲变形影响可以忽略,而熔体温度与保压时间的交互作用对叶片变形的影响程度超过了主因素模具温度和熔体温度对叶片变形的影响。

保压压力作为主因素,对叶片翘曲变形可以忽略,而保压压力与保压时间的交互作用对叶片翘曲变形有明显影响。因此,需要进一步研究模具温度、熔体温度、保压时间、保压压力4个主因素对叶片翘曲变形影响的趋势。

图2 翘曲量主效应Fig.2 Warpage main effect diagram

图3 工艺参数交互作用Fig.3 Interaction of process parameters

图4 叶片翘曲量标准化效应Pareto图Fig.4 Standardized Pareto chart of blade waepage

3 关键因素分析

析因试验筛选出了叶片翘曲变形影响显著的工艺参数及交互作用,为进一步分析各显著因素对叶片翘曲变形的影响程度,将影响叶片变形的主因素及交互作用挑选出来进行响应面分析,以分析各主因素及交互作用因素对叶片变形的具体影响趋势。选Box-Behnken法设计响应面分析,其表头如表3所示,限于论文篇幅,试验结果数据表略去。

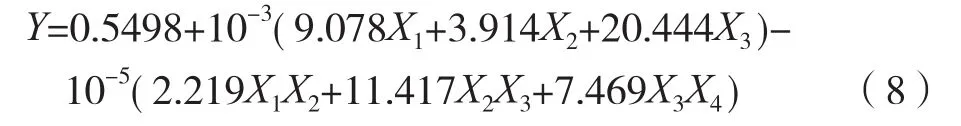

对试验数据进行回归分析,可得出叶片变形量与各因素及其交互作用间的具体响应函数,见式(8), 其中Y为叶片成型变形最大值X1、X2、X3、X4分别为模具温度、熔体温度、保压时间、保压压力所设定的值。

表3 响应面试验表头设计

3.1 主因素分析

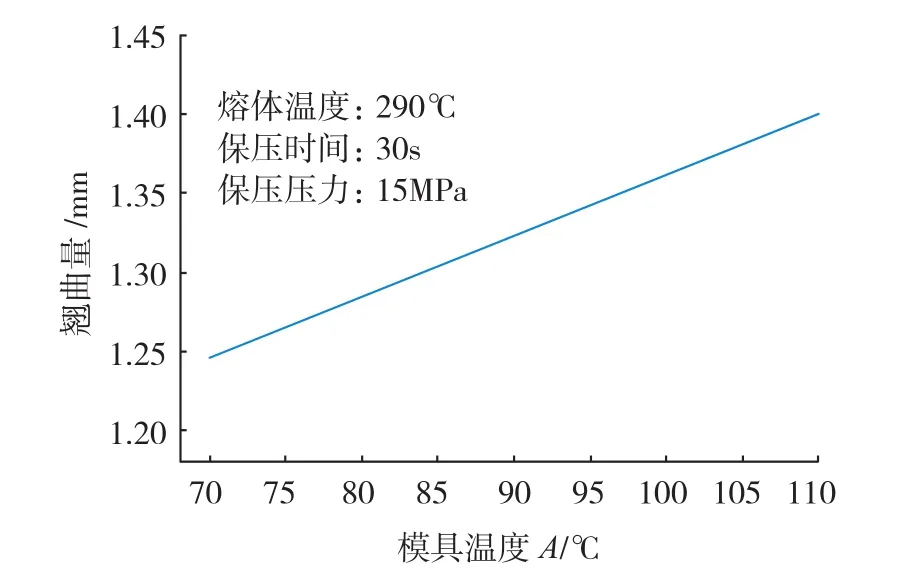

图5给出了熔体温度为290℃,保压时间为30s,保压压力为15MPa时,叶片翘曲变形显著影响因素模具温度在合理取值范围内变化,翘曲量的响应值。从图5可以看出随着模具温度的增加,叶片翘曲量逐渐变大,这是因为提高模具温度利于熔体充填流动,降低层间剪切应力,但随着模具温度地升高,制品收缩率也会增大,引起制品成型变形增大。

图5 翘曲量随模具温度变化Fig.5 Variations of warpage with mold temperature

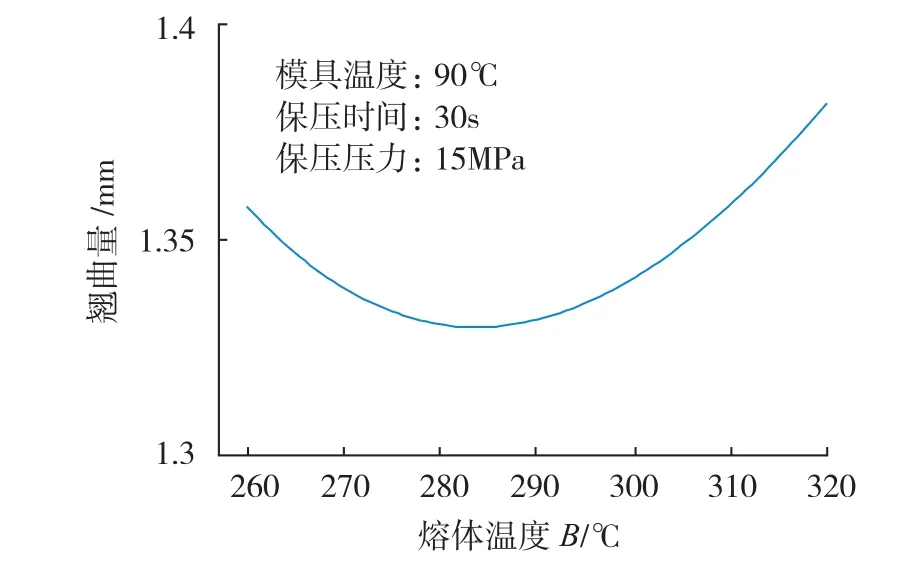

图6给出了当模具温度为90℃,保压时间为30s,保压压力为15MPa时,叶片翘曲变形显著影响因素熔体温度在合理范围内变化,翘曲量的响应值。从图6可看出,熔体温度过低或较高都会导致叶片翘曲变形较大。这是因为熔体温度低可减小制品收缩率,但熔体充填流动性差,而熔体温度高,可提高熔体充填流动性能,却增大制品收缩率。充填流动性差或者制品收缩率大都会导致叶片变形增大。

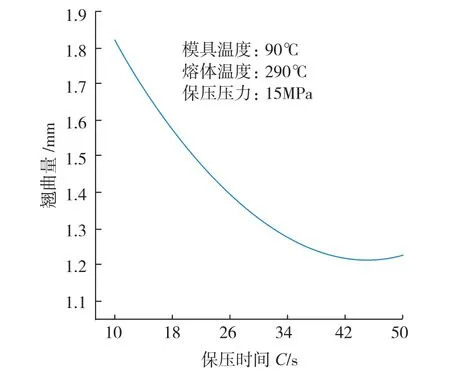

图7给出了当模具温度为90℃,熔体温度为290℃,保压压力为15MPa时,叶片翘曲变形显著影响因素保压时间在合理范围内变化,翘曲量的响应值。从图7可以看出,叶片翘曲变形随保压时间地增大而显著减小。当保压时间接近50s时,叶片成型变形随保压时间增高有少许增大。这是因为随保压时间的延长,可有效降低制品收缩,而较长的保压时间也同时带来制品内应力增大的可能。

图6 翘曲量随熔体温度变化Fig.6 Variations of warpage with melt temperature

图7 翘曲量随保压时间变化Fig.7 Variations of warpage with holding time

3.2 交互作用因素分析

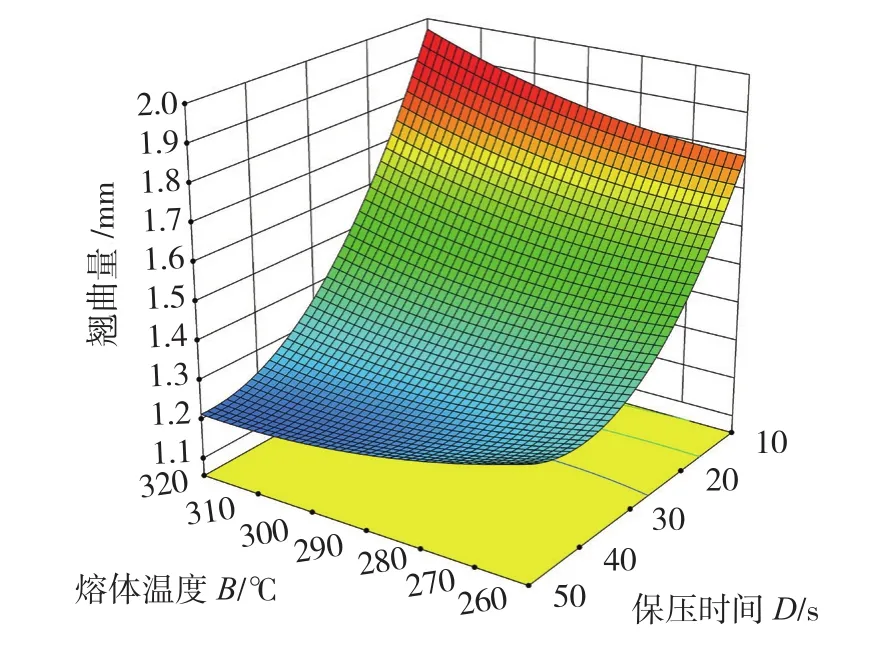

在模具温度90℃,保压压力15MPa时,熔体温度、保压时间的交互作用对叶片变形的影响趋势如图8所示。从图8可以看出,在模具温度和保压压力保持不变的情况下,叶片成型变形量随着熔体温度和保压时间的提高而降低。这是因为熔体温度高可提高熔体填充流动性能,同时也会导致制品收缩率增大,提高保压时间又可以减小制品收缩率,在熔体温度和保压时间合理取值范围内,随着熔体温度和保压时间的增大,叶片变形减小。

图8 熔体温度、保压时间对叶片变形交互作用Fig.8 Interaction effects of melt temperature and holding time on blade warpage

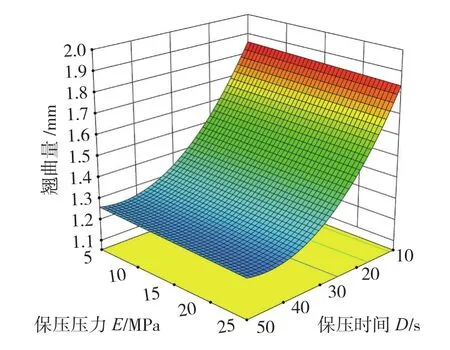

在模具温度为90℃,熔体温度290℃时,保压压力与保压时间的交互作用对叶片变形的影响如图9所示。从图9可以看出,当熔体温度和模具温度保持不变时,翘曲量随保压压力和保压时间的增大而减小,这是因为随着保压压力和保压时间的增大,制品收缩率减小,同时也会导致制品内应力增大,而当模具温度为90℃,熔体温度为290℃条件下,在保压时间和保压压力合理取值范围内,叶片变形随保压时间和保压压力的增大而减小。

图9 保压压力、保压时间对叶片变形交互作用Fig.9 Interaction effects of holding pressure and holding time on blade warpage

图10 熔体温度、模具温度对叶片变形交互作用Fig.10 Interaction effects of melt and mold temperatures on blade warpage

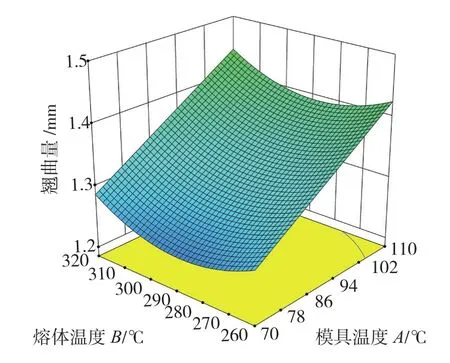

在保压压力15MPa,保压时间30s时,熔体温度与模具温度的交互作用对叶片变形的影响如图10所示。从图10可以看出,保压压力和保压时间固定时,随着模具温度地提高,叶片翘曲变形量在不断增大,而随着熔体温度的提高,叶片变形量先减小后变大。这是因为随模具温度和熔体温度增大,可提高熔体充填流动性能,但过高的熔体温度会导致叶片收缩率变大。

4 结论

本文开展了航空发动机压气机试验叶片注塑成型工艺因素分析研究,主要结论如下:

(1)影响叶片成型变形的显著工艺因素有保压时间、模具温度、熔体温度,显著的交互作用有熔体温度与保压时间、保压时间与保压压力、模具温度与熔体温度之间的交互作用。其中保压时间是影响叶片翘曲变形的最主要因素,熔体温度与保压时间的交互作用对叶片变形的影响程度超过了主因素模具温度和熔体温度对叶片变形的影响。

(2)在合理的工艺参数区间内,随模具温度升高,叶片变形增大;随熔体温度升高,叶片变形先减小后增大,随保压时间增大,叶片变形先剧烈减小,保压时间接近50s时叶片变形缓慢增大。单独考察各交互作用时,叶片变形随熔体温度、保压时间的增大而减小;随保压压力、保压时间的增大而减小;随模具温度的增大而减小,随熔体温度的增大先减小后增大。

参考文献

[1]WISLER D C. Loss reduction in axial-flow compressors through low-speed model testing[J]. Journal of Engineering for Gas Turbines and Power, 1985, 107(2): 354-363.

[2]WISLER D C, HALSTEAD D E, BEACHER B F. Improving compressor and turbine performance through cost-effective low-speed testing[C]//14th International Symposium on Air Breathing Engines,Florence, 1999.

[3]王志强, 胡骏, 王英峰, 等. 用于低速模拟试验的低速模型压气机气动设计[J]. 航空学报, 2010, 31(4):715-723.

WANG Zhiqiang, HU Jun, WANG Yingfeng, et al. Aerodynamic design of low-speed model compressor for low-speed model testing[J]. Acta Aeronautica et Astronautica Sinica, 2010, 31(4): 715-723.

[4]陈乐平, 单磊. 注塑工艺参数对防眩板力学性能的影响[J].工程塑料应用, 2012, 40(3): 53-56.

CHEN Leping, SHAN Lei. Influences of injection process parameters on mechanical properties of antiglare board[J]. Engineering Plastics Application, 2012, 40(3):53-56.

[5]王利霞, 王蓓, 申长雨. 工艺参数对注塑制品质量的影响研究[J]. 郑州大学学报(工学版), 2003, 24(30):62-66.

WANG Lixia, WANG Bei, SHEN Changyu. Influence of processing parameter on quality of plastic injection molded parts[J]. Journal of Zhengzhou Universty (Engineering Science), 2003, 24(30): 62-66.

[6]吴真繁, 孙宝寿, 陈哲. 基于Moldflow的注塑件翘曲优化及影响因素分析[J]. 轻工机械, 2009, 27(6):5-12.

WU Zhenfan, SUN Baoshou, CHEN Zhe. Warpage optimization and influence factor analysis of plastics injection molded part based on moldflow[J]. Light Industry Machinery, 2009, 27(6): 5-12.

[7]谢红梅, 廖小平. 用正交法分析注塑工艺参数对制品质量的影响[J]. 合肥工业大学学报(自然科学版), 2007, 30(7): 873-876.

XIE Hongmei, LIAO Xiaoping. Analyzing the effects of plastic injection molding process parameters on the product quality by using the orthogonal method[J]. Journal of Hefei University of Technology (Natural Science), 2007, 30(7): 873-876.

[8]TSAI K M, HSIEH C Y, LO W C. A study of the effects of process parameters for injection molding on surface quality of optical lenses[J]. Journal of Materials Processing Technology, 2009, 209(7): 3469-3477.

[9]SONG M C, LIU Z, WANG M J, et al. Research on effects of injection process parameters on the molding process for ultrathin wall plastic parts[J]. Journal of Materials Processing Technology, 2007, 187-188: 668-671.

[10]周应国, 申长雨, 陈静波, 等. 工艺参数对注塑制品翘曲影响的CAE分析[J]. 工程塑料应用, 2006, 34(11): 28-31.

ZHOU Yingguo, SHEN Changyu, CHEN Jingbo, et al. CAE analysis of the effect of process parameter on warpage of injection molding part[J].Engineering Plastics Application, 2006, 34(11): 28-31.

[11]宋满仓, 颜克辉, 赵丹阳. 薄壁塑件注塑成形特性的试验研究[J]. 中国机械工程, 2006,17(S1): 380-383.

SONG Mancang, YAN Kehui, ZHAO Danyang. Experimental research on injection molding characteristics for thin wall plastic parts[J]. China Mechanical Engineering, 2006, 17(S1): 380-383.

[12]党玉春, 刘泓滨, 丁清国. 基于DOE的工艺参数及交互作用对塑件翘曲变形影响[J]. 现代塑料加工应用, 2013, 25(5): 48-51.

DANG Yuchun, LIU Hongbin, DING Qingguo. Effect of process parameters and their interaction on the warpage of plastic parts based on DOE[J]. Modern Plastics Processing and Applications, 2013, 25(5): 48-51.

[13]李海梅, 刘永志, 申长雨, 等. 注塑件翘曲变形的CAE研究[J]. 中国塑料, 2003, 17(3): 53-58.

LI Haimei, LIU Yongzhi, SHEN Changyu, et al. Study on the warpage of injection molded parts by CAE[J]. China Plastics, 2003, 17(3): 53-58.

[14]GHONEIM H, HIEBER C A. Incorporation of density relaxation in the analysis of residual stresses in molded parts[J]. Polymer Engineering and Science, 1997, 37(1): 219-227.

[15]PARK K, AHN J H. Design of experiment considering twoway interactions and its application to injection molding processes with numerical analysis[J]. Journal of Materials Processing Technology, 2004,146(2): 221-227.