基于微细电火花加工的微冲裁技术研究*

2017-05-12李东坪曾志杰杨晓龙余祖元李剑中

李东坪,曾志杰,杨晓龙,余祖元,范 恽,李剑中

( 1.大连理工大学机械工程学院,大连116024;2.中航工业西安飞行自动控制研究所,西安710065 )

微细加工技术目前广泛应用于通信、电子、航空航天和生物医学等领域[1-2],尤其在航空航天领域,微型传感器被广泛应用于飞行器和卫星中,航空航天领域对于微型零件的高精度、高可靠性和高寿命的需求使得航空元器件向着微型精密的方向发展。

目前微细加工技术主要有微细电火花、微细超声波、微细电解、微钻削、光刻、激光加工等。上述技术在加工质量、加工效率、重复成形精度、加工成本和能够加工的材料种类方面各有优缺点[3]。为满足微尺寸零件大批量、高效率、低成本、短周期的加工要求,传统宏观塑性成形工艺的微型化技术研究逐步成为研究热点。微冲裁技术作为塑性微成形的代表性技术,具有成形效率高、成本低、工艺简单等优点,适合微尺寸零件的批量制造。国内外学者针对微冲裁机理和工艺方法进行了大量的研究。日本东京大学的Fujino等[4]基于线电极放电磨削(WEDG)技术设计开发出一种消除了对中误差的新式微冲裁装置,并在50μm厚的铜板上冲裁出直径30μm的孔。国立首尔大学的Joo[5]和韩国的Rhim等[6]利用金刚石磨削技术加工出微冲头,利用计算机视觉系统进行冲头和冲模的对中,并分别在厚度为 25μm、50μm、100μm的铜箔和不锈钢箔上,冲裁出直径分别为 25μm、50μm、100μm 的深径比为1的微孔,同时采用中断冲裁的试验方法对微冲裁断裂行为进行研究,得出微孔尺寸和箔材的相对晶粒尺寸会影响微冲裁过程的断裂过程的结论。Rhim等[7]利用橡胶开发了一套柔性微冲孔装置,在厚度为3μm的铜箔和1.5μm的钛箔上冲出直径为2μm的微孔。台湾国立云林科技大学的Chern等[8-9]将Vibration-EDM和WEDG技术应用到微冲孔技术中,改善了Micro-EDM技术金属去除加工效率低、加工周期长的缺点,通过控制放电间隙来控制冲头与冲模之间的间隙,在厚度为0.1mm的铜板上,制作出边长为215μm的正方形孔和边长为200μm的正三角形微孔。江苏大学的Liu等[10]开展了激光驱动飞片多孔微冲裁试验,利用微细研磨技术和微细电火花技术加工单孔模具,通过脉冲激光辐照飞片箔材诱导冲击波驱动高能飞片加载金属薄壁工件实现微孔冲裁,在厚度10μm的紫铜箔板上冲裁出直径1mm的单孔和直径0.8mm的阵列孔。哈尔滨工业大学Xu等[11-13]研制出一套基于高分辨CCD显微视觉辅助定位的自动送料精密微冲孔设备,通过微尺寸效应分析了冲裁条件对微孔断面质量的影响规律,确定了微冲孔最佳工艺参数,在厚度0.2mm的黄铜箔上加工出直径0.6mm的4×50的阵列微孔零件。

目前国内外在微冲裁方面的主要研究内容为小冲裁力、形状简单的微冲孔加工,对大冲裁力、异形孔和落料件的研究开展较少。本文基于微细电火花技术加工出一套异形截面微模具,对微冲裁中的异形落料件成形的可行性和质量进行了试验研究。

试验装置

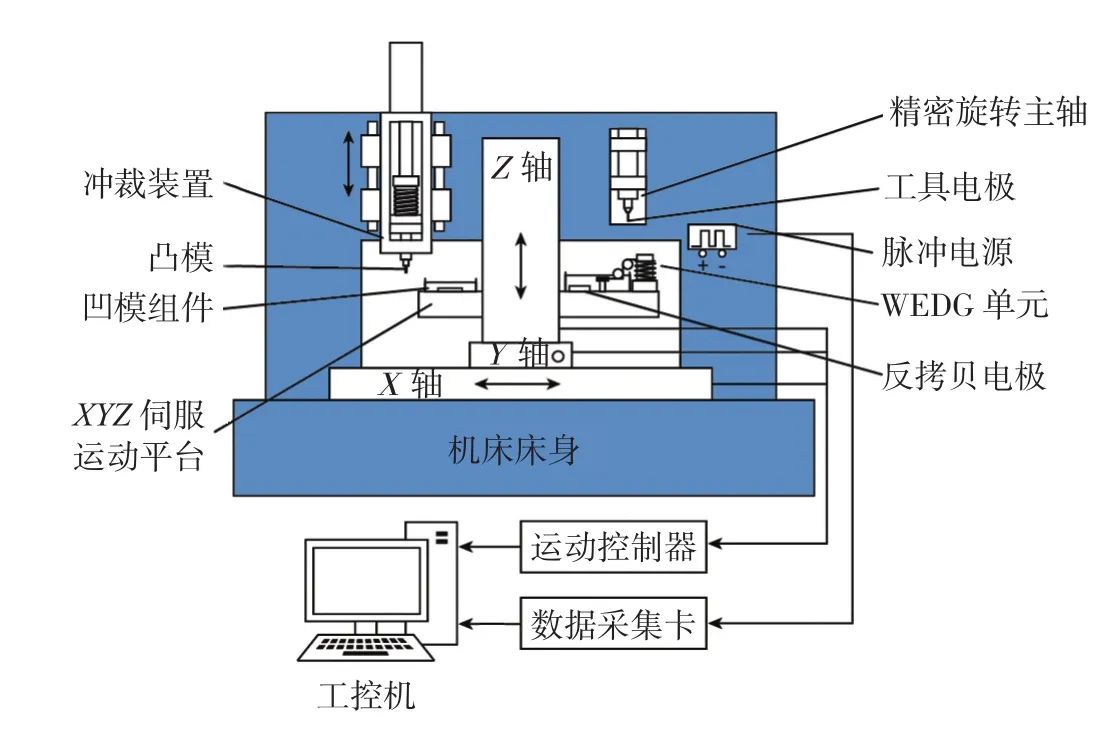

试验采用自主研制的微细电火花-微冲裁复合加工机床,此机床能够实现微模具的在线放电加工和在线对中冲裁。机床主要由XYZ伺服运动平台、精密旋转主轴、冲裁装置、凹模组件、WEDG单元、脉冲电源、工控机等主要部分组成,机床结构示意如图1所示。

机床分为电加工模块和冲裁模块,电加工模块中采用高精密旋转主轴,冲裁模块则设计为能够承受大载荷的机械结构。装夹电极的精密旋转主轴和装夹凸模的冲裁装置分别固定在大理石龙门架上,而模具和反拷贝电极则装夹在XYZ伺服运动平台上,运动平台的分辨率为0.1μm,重复定位精度为1μm。电加工采用RC驰张式脉冲电路,试验中均采用正极性加工,加工介质为煤油。

图1 机床结构Fig.1 Structure of machine tool

试验方法

1 模具制备方法与工艺流程

微模具的制备采用微细电火花加工,微细电火花加工技术可以用于加工所有导电材料,而且不受材料强度、硬度等限制,加工过程中无宏观作用力,尺寸精度高,该技术广泛应用于微孔、微小零部件和微型模具的加工[14]。

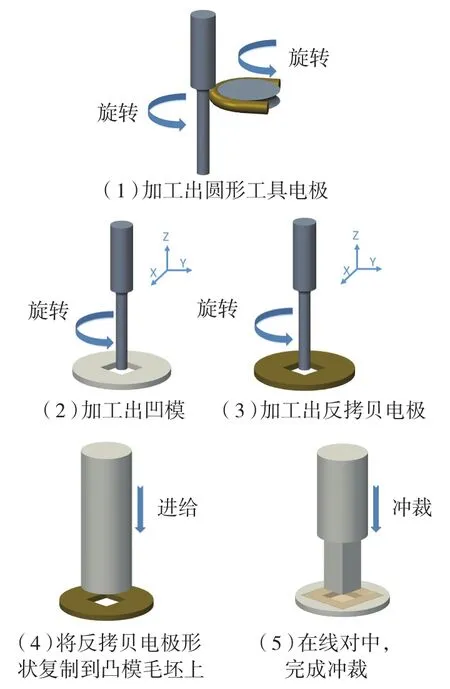

本试验主要采用线电极磨削技术(Wire Electrical Discharge Grinding,WEDG)、微细电火花三维铣削技术和微细电火花反拷贝技术对微模具进行加工。微细电极是微细电火花加工中的重要工具,WEDG技术能够完全消除电极和主轴的同轴度误差,避免电极的二次装夹,使得加工电极的尺寸稳定可控[15]。微细电火花三维铣削技术可实现复杂型腔的加工,均匀损耗法与CAD/CAM系统相融合,能够保证复杂三维型腔的加工精度[16-17]。微细电火花反拷贝技术通过模板电极将复杂形状拷贝到工件上,适合制作形状复杂的微细结构[18-19]。加工流程如图2所示,具体为:

图2 加工流程示意Fig.2 Schematic illustration of machining process

(1)利用WEDG技术在线加工出圆形工具电极。

(2)利用工具电极,通过微细电火花三维铣削技术加工出凹模。

(3)利用工具电极,通过微细电火花三维铣削技术加工出反拷贝电极。

(4)利用反拷贝电极,通过微细电火花反拷贝加工技术,将反拷贝电极的形状复制到凸模毛坯上。

(5)凸模和凹模进行在线对中,并在线完成冲裁动作。

2 模具形状及尺寸

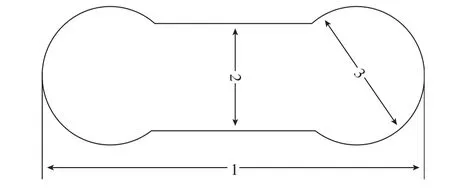

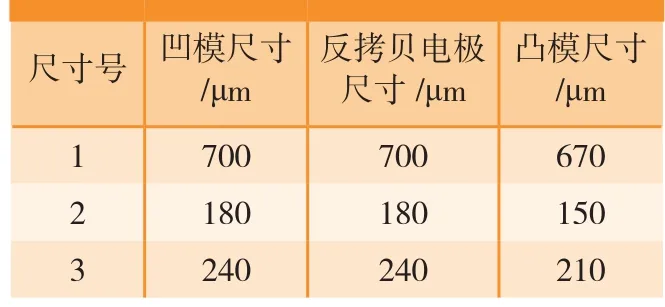

模具形状如图3所示,凹模尺寸向内单边缩小一个冲裁间隙(15μm)即为凸模尺寸,凸模尺寸向外单边放大一个侧向反拷放电间隙(15μm)即为反拷贝电极尺寸。模具各尺寸代号对应尺寸如表1所示。

为获得高精度、高强度的微模具,模具材料采用硬质合金,硬质合金具有硬度高、耐磨性好、力学强度高、弹性模量大、泊松比小等优点。选用材料为美国肯纳钨钢(KENNAMETAL)硬质合金,牌号为CD750,此材料晶粒尺寸为纳米量级,有助于提高加工后微模具的表面质量,同时此材料在同类硬质合金中具有极高的抗弯强度和抗压强度,能够满足微冲裁的使用要求,模具材料的各项参数如表2所示。

图3 模具形状Fig.3 Shape of blanked part

表1 模具各尺寸代号对应尺寸

表2 模具材料参数

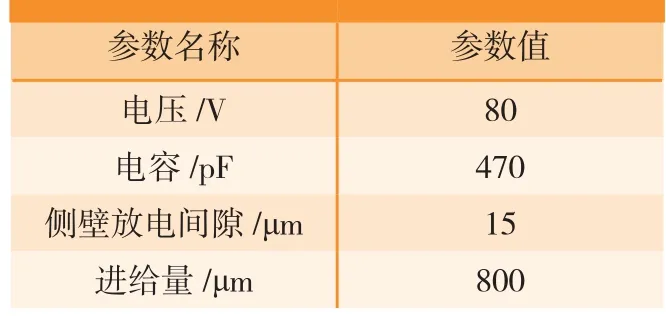

3 凹模和反拷贝电极加工工艺

首先利用WEDG技术加工出尺寸精确的微细钨电极,再通过三维软件的CAD/CAM制造模块设计出需要加工的形状并生成代码,将代码导入到加工程序中,控制程序自动运行进行三维加工。由于微模具特征尺寸小,精度要求高,因此需采用小能量进行放电加工,凹模和反拷贝电极的加工参数如表3所示。

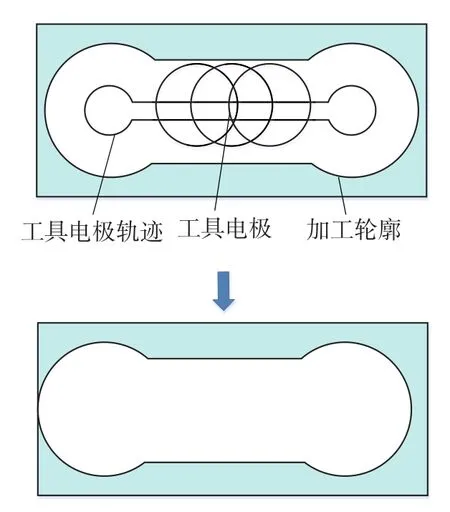

微细电火花三维铣削的过程为层层铣削,为提高加工效率且每层铣削时都能去除掉该层材料,需合理设计电极尺寸并规划路径。试验设计的加工轨迹如图4所示。同时为减少加工中二次放电和电极损耗造成的影响,在加工出通透的模具型腔后电极需继续进给,通过电极与凹模之间的侧壁放电,减少模具入出口的尺寸差[20]。

图4 刀具轨迹Fig.4 Tool path

表3 凹模和反拷贝电极的加工参数

4 凸模加工工艺

凸模的加工采用微细电火花反拷贝技术。加工时控制反拷贝电极向凸模毛坯进给,通过反拷贝电极与凸模毛坯之间的放电将反拷贝电极上的形状复制到凸模上。为提高反拷贝加工的效率,首先将凸模毛坯的前端设计成尺寸略大于反拷贝后凸模形状的长方形,同时在反拷贝加工中施加超声振动的方式促进加工屑的排出,减少二次放电和短路,提高加工效率,减少凸模侧壁的锥度。

反拷贝侧向放电间隙需通过前期试加工试验确定,首先试加工反拷贝电极三维型腔,再利用此型腔进行反拷贝加工。通过测量加工后凸模和反拷贝电极的尺寸,可反求出反拷贝加工时的侧向放电间隙,经试加工试验验证,反拷见此形状凸模的侧向放电间隙约为15μm。加工时采用微小放电进行加工,并通过放电电流信号监测放电状态,实现自动调节进给,能够维持稳定的放电间隙,控制凸模的尺寸,进而保证凸凹模之间的冲裁间隙。凸模的加工参数如表4所示。

表4 凸模的加工参数

5 凸模和凹模的在线对准

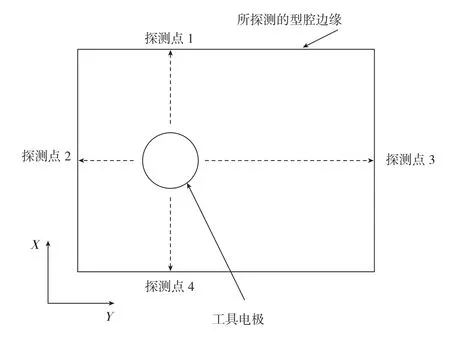

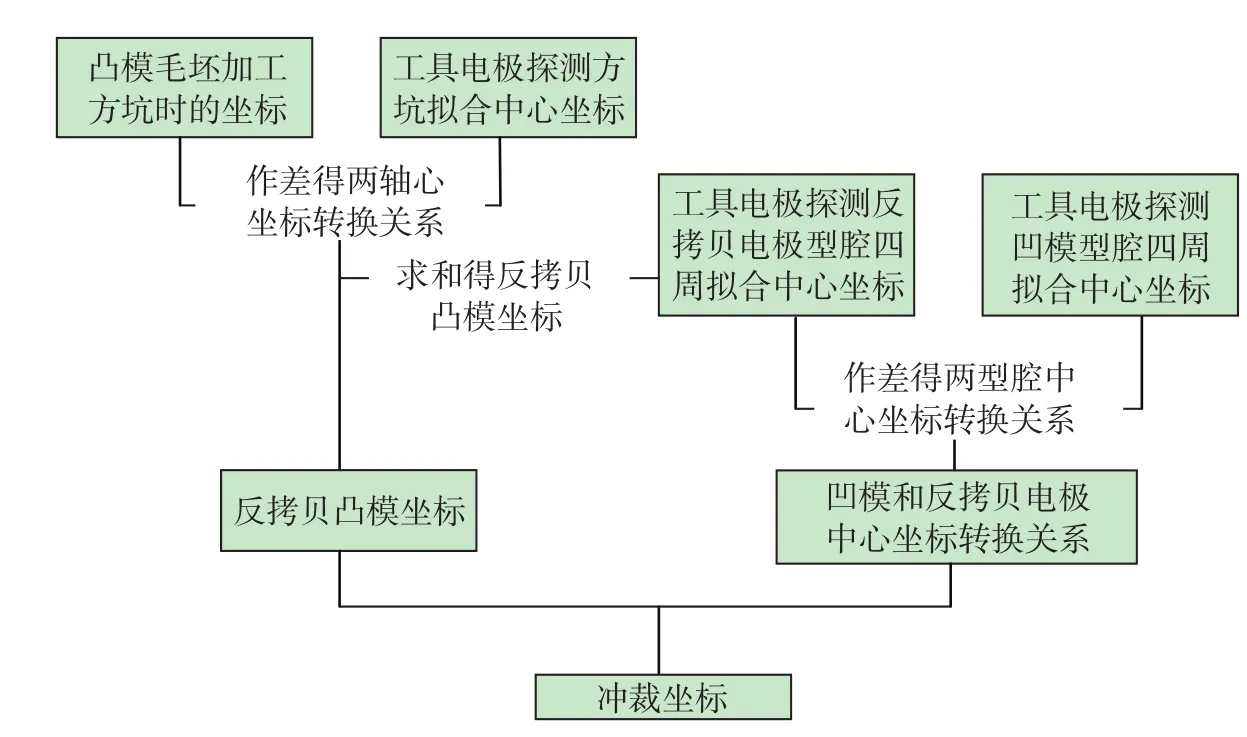

凸模和凹模对准的精度决定了冲裁件的质量,基于前文所述的放电加工回路,通过接触式电压探测的方式进行凸凹模的对准。首先在机床上装夹凸模毛坯和工具电极,利用凸模毛坯在反拷贝电极上通过放电加工出方形浅坑,通过机床的控制程序的探测模块,利用工具电极可以探测出凹模型腔、反拷贝电极型腔和方坑型腔内各点的坐标,从而拟合出各型腔的中心,探测拟合示意如图5所示,再通过计算出的坐标转换关系实现在线反拷贝凸模和在线对中冲裁,在线对准工艺路线如图6所示。

图5 探测拟合中心示意图Fig.5 Schematic diagram of detection and fitting

图6 在线对准工艺路线Fig.6 Process of alignment online

6 冲裁加工

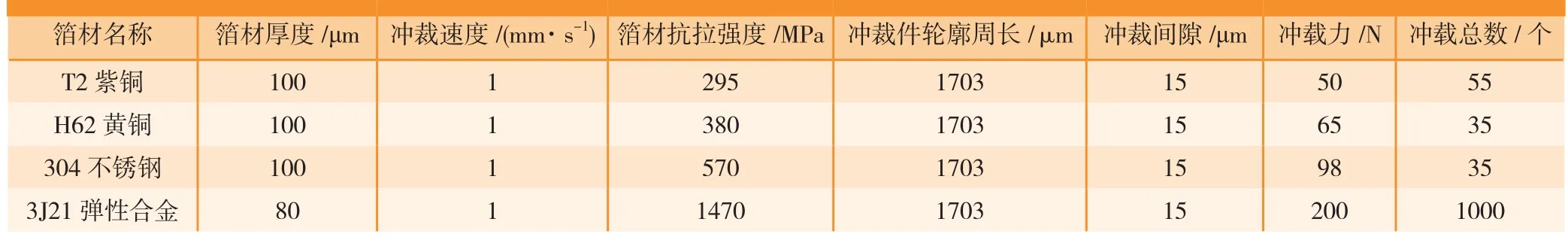

为验证基于此工艺加工出的微模具能够在不同性能的材料上实现冲裁加工,分别在T2紫铜、H62黄铜、304不锈钢和3J21弹性合金上进行了冲裁试验。其中T2紫铜、H62黄铜和304不锈钢强度由低到高,且3种材料均具有良好的塑性,适合冲裁加工。而3J21弹性合金的强度和硬度远高于前3种材料,具有高弹性模量、极低弹性滞后、耐腐蚀等优点,广泛应用于机械、仪器、仪表和通信技术等领域。为验证模具能够在大载荷工作状况下的重复使用,在3J21上进行1000次重复冲裁试验。微冲裁过程中冲头所受冲裁力计算公式如式(1)[21]所示,冲裁参数如表5所示。

式中,Fp为冲裁力;L为冲裁件轮廓周长;H为箔材厚度;Su为抗拉强度;Sf为剪切系数,取值1。

表5 冲裁参数

结果与讨论

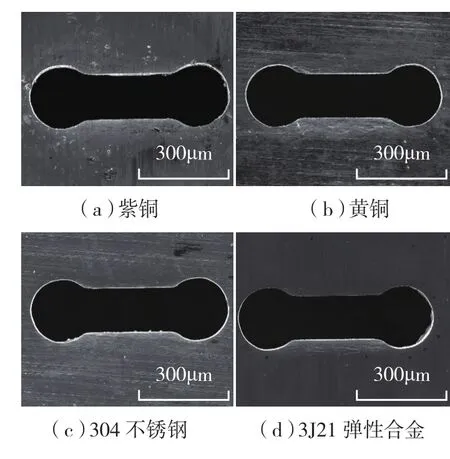

1 零件整体形貌

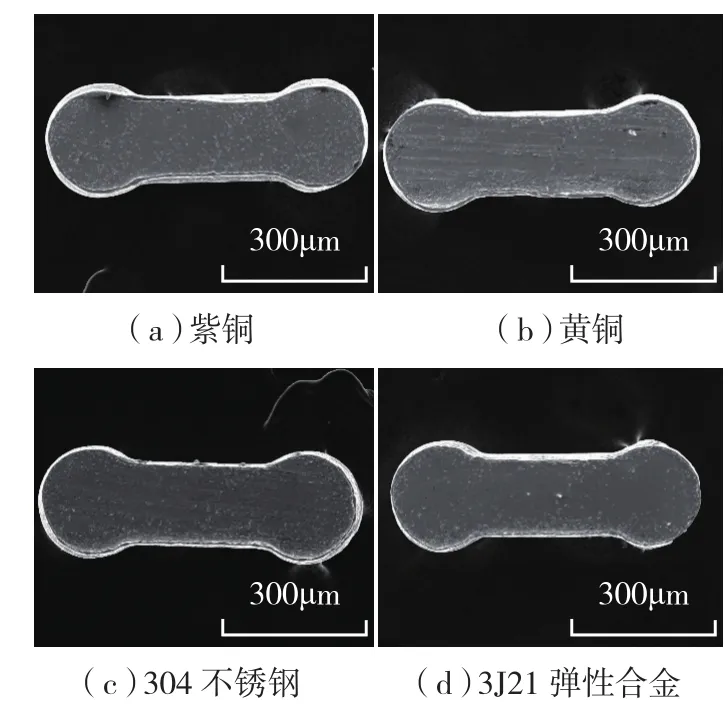

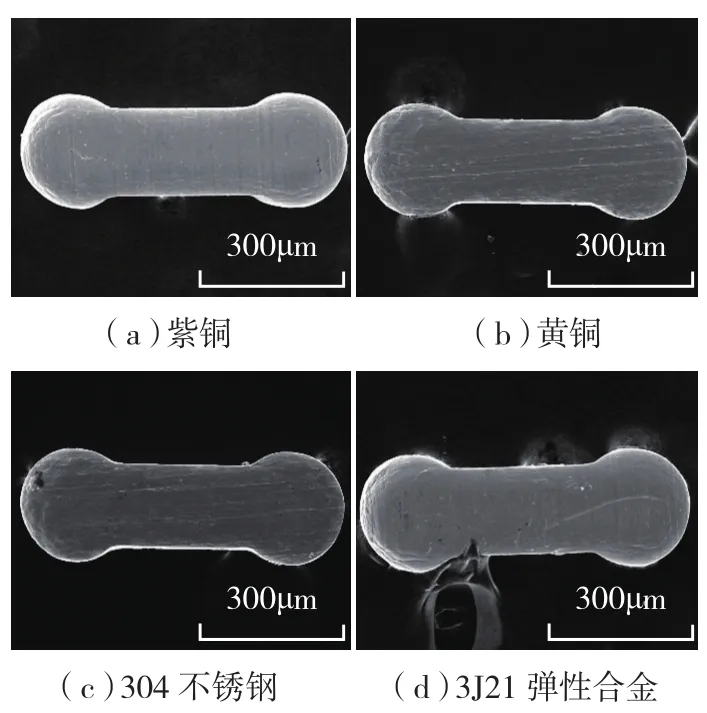

微冲裁件分为冲孔件和落料件,4种材料的落料件和冲孔件正面和反面的SEM图片如图7~图10所示。可以看出,在同样的冲裁条件下,每种材料落料件均未出现明显的翘曲、扭曲情况,落料件出口和冲孔件入口均有圆角,落料件入口和冲孔件处均有断裂后出现的锥面。验证了本套模具在不同材料,尤其是高强度材料上冲裁得到异性微尺寸零件的可行性。

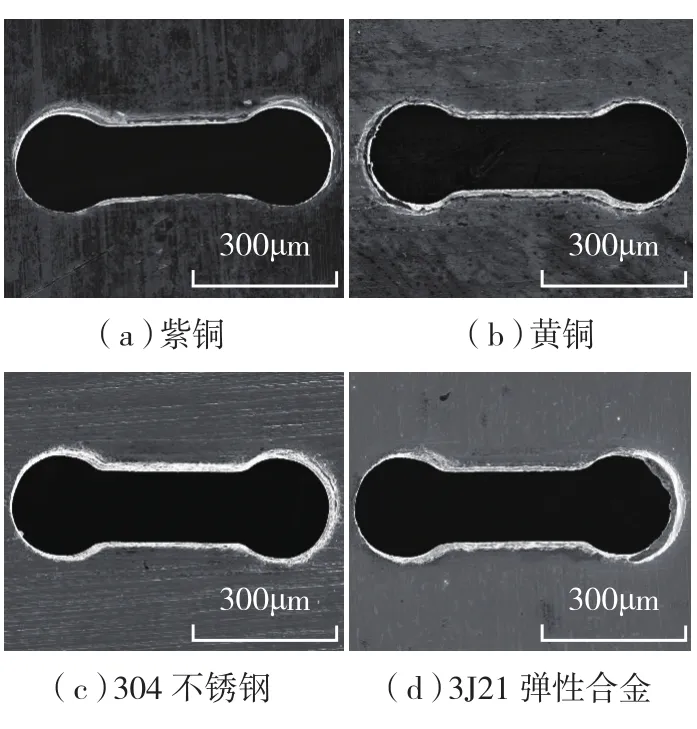

2 落料件断面质量

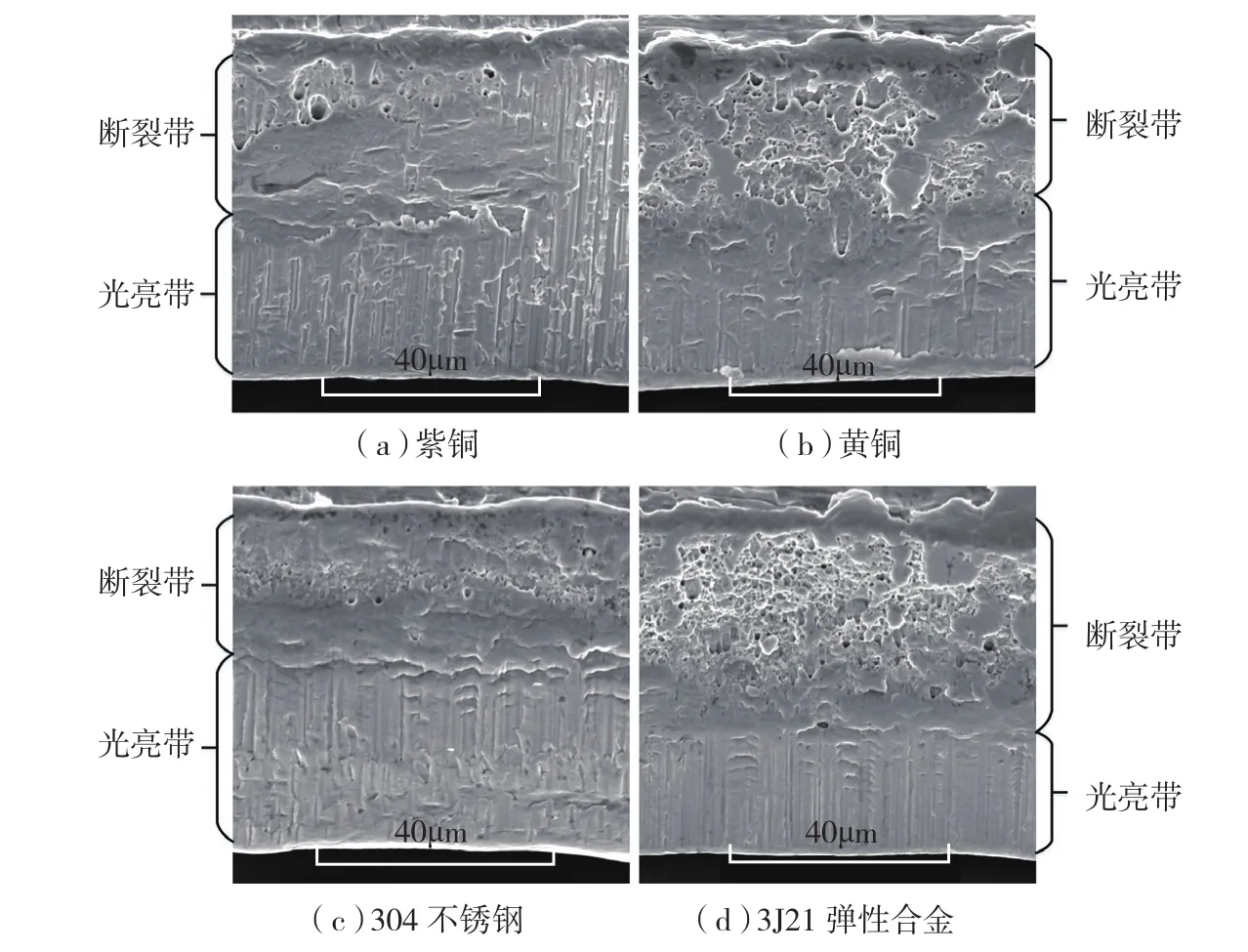

落料件的断面质量是衡量落料件质量的重要指标,落料件的断面质量应比较平整光洁,即光亮带比重大,断裂带比重小或没有,圆角和毛刺较小。

根据微尺寸效应,由于材料受到微型模具的限制,变形仅发生在微小的区域内,此区域内的特征尺寸与材料的间隙和箔材晶粒在同一尺度范围内,使得材料应力应变状态变化很大,同时在受力变形时受到更大的静水压力作用,光亮带应占据大部分区域,且断裂带所占比重较小[22-23]。4种材料的落料件断面如图11所示,可知,和普通冲裁一样,微冲裁断面也由圆角带、光亮带、断裂带和毛刺组成。前3种塑性较好的材料中光亮带占据主要成分,但断裂带所占比重也较大,并未出现光亮带占比明显多于断裂带的微尺寸效应。原因是本次冲裁理论间隙为箔材厚度的15%,属于大间隙冲裁。较大的冲裁间隙会导致冲裁过程中拉伸与弯曲增大,拉应力增大,材料更易被撕裂,使得断裂带区域占比增加,降低断面质量。而3J21较其余3种材料相比,断裂带占据了主要部分,光亮带占比很小。原因是3J21弹性合金具有良好的弹性,但屈强比高,延伸率低,因此塑性不如紫铜、黄铜、304不锈钢等塑性更好的材料。在冲裁成形的过程中,光亮带形成的本质是材料发生塑性剪切滑移的过程,塑性好则剪切滑移变形行程长,光亮带占比越多,而3J21在经过弹性变形阶段后,随即进入短暂的塑性变形阶段后便达到抗拉强度,进入断裂阶段,造成了断裂带占据断面主要区域的结果。

图7 冲孔件正面Fig.7 Entry of punched hole

图8 冲孔件反面Fig.8 Exit of punched hole

图9 落料件正面Fig.9 Entry of blanked part

图10 落料件反面Fig.10 Exit of blanked part

图11 落料件断面形貌Fig.11 Images of cross section of blanked part

结束语

(1)在微细电火花-微冲裁复合加工机床上,根据前述的加工工艺流程,通过微细电火花三维铣削和反拷贝技术,利用微小的放电能量能够实现模具进行在线加工,从而获得异形截面的微型模具。

(2)基于本文的工艺方法加工出的微模具能够在不同性能的材料上冲裁获得异形微尺寸落料件,尤其是能够在模具未见明显损伤的情况下,在高强度弹性合金上完成千次以上的冲裁动作。

(3)4种材料落料件的断面质量中,304不锈钢的断面质量最好,光亮带占据主要成分,而3J21的断面质量最差,断裂带占据主要成分。

参考文献

[1]张凯锋. 微成形制造技术[M]. 北京:化学工业出版社, 2008.

ZHANG Kaifeng. Micro-forming manufacturing technology[M]. Beijing: Chemical Industry Press,2008.

[2]苑伟政, 李晓莹. 微机械及微细加工技术[J]. 机械科学与技术, 1997,16(3):503-508.

YUAN Weizheng, LI Xiaoying. MEMS and microfabrication technology[J]. Mechanical Science Technology for Aerospace Engineering,1997,16(3):503-508.

[3]GEIGER M, KLEINER M, ECKSTEIN R, et al. Microforming[J]. CIRP Annals-Manufacturing Technology, 2001, 50(2):445-462.

[4]FUJINO M, YAMAMOTO M,MASUZATA T. Micro-punching system as an application of WEDG[J]. Institute of Industrial Science, University of Tokyo, 1987, 39(1):1179-1183.

[5]JOO B Y, RHIM S H, OH S I.Micro-hole fabrication bymechanical punching process[J]. Journal of Materials Processing Technology, 2005,170(3):593-601.

[6]RHIM S H, SHIN S Y, JOO B Y, et al.Burr formation during micro via-hole punching process of ceramic and PET double layer sheet[J]. The International Journal of Advanced Manufacturing Technology, 2006, 30(3):227-232.

[7]RHIM S H, SON Y K, OH S I.Punching of ultra small size hole array[J]. Cirp Annals, 2005, 54(1):261-264.

[8]CHERN G L, WU Y J E, LIU S F.Development of a micro-punching machine and study on the influence of vibration machining in micro-EDM[J]. Journal of Materials Processing Technology, 2006, 180(1-3):102-109.

[9]CHERN G L, YIN C. Study on vibration-EDM and mass punching of microholes[J]. Journal of Materials Processing Technology, 2006, 180(1-3):151-160.

[10]LIU H, WANG H, SHEN Z, et al.The research on micro-punching by laser-driven flyer[J]. International Journal of Machine Tools &Manufacture, 2012,54: 18-24.

[11]XU J, GUO B, SHAN D, et al.Micro-punching process of stainless steel foil with micro-die fabricated by micro-EDM[J].Microsystem Technologies, 2014, 20(1):83-89.

[12]XU J, GUO B, SHAN D B, et al.Precision micro-punching process of T2 copper foil[J]. Nanotechnology & Precision Engineering,2010, 8(3):263-268.

[13]XU J, GUO B, SHAN D, et al.Development of a micro-forming system for micro-punching process of micro-hole arrays in brass foil[J]. Journal of Materials Processing Technology, 2012, 212(11):2238-2246.

[14]余祖元, 郭东明, 贾振元. 微细电火花加工技术[J]. 中国科技论文在线, 2007,2(3):214-220.

YU Zuyuan, GUO Dongming, JIA Zhenyuan.Micro electrical discharge machining[J].Sciencepaper Online, 2007, 2(3):214-220.

[15]MASUZAWA T, FUJINO M,KOBAYASHI K, et al. Wire electro-discharge grinding for micro-machining[J]. CIRP Annals-Manufacturing Technology, 1985, 34(1):431-434.

[16]YU Z Y, MASUZAWA T, FUJINO M. Micro-EDM for three-dimensional cavities- development of uniform wear method[J]. CIRP Annals-Manufacturing Technology, 1998,47(1):169-172.

[17]RAJURKAR K P, YU Z Y. 3D micro-EDM using CAD/CAM[J]. CIRP Annals-Manufacturing Technology, 2000, 49(1):127-130.

[18]褚旭阳, 狄士春, 王振龙. 极性效应在微细电火花反拷加工中的应用[J]. 电加工与模具, 2010(5):24-26.

CHU Xuyang, DI Shichun, WANG Zhenlong. Polarity effect in micro EDM copying[J].Electromaching and Mould, 2010(5):24-26.

[19]丁青旺, 于腾龙, 王会, 等. 微冲裁模具的微细电火花加工工艺研究[J]. 电加工与模具, 2015(2):47-52.

DING Qingwang, YU Tenglong, WANG Hui,et al. Study on the micro EDM process of micro punching mold[J]. Electromaching and Mould,2015(2):47-52.

[20]于腾龙, 余祖元, 李伟, 等. 微细电火花三维凹模加工中锥度问题的研究[J].电加工与模具, 2015(3):12-15.

YU Tenglong, YU Zuyuan, LI Wei, et al.Study on taper in micro 3D dies by micro electrodischarge machining[J]. Electromaching and Mould, 2015(3):12-15.

[21]JOO B Y, OH S I, JEON B H.Development of micro punching system[J].CIRP Annals-Manufacturing Technology, 2001,50(1):191-194.

[22]KALS T A, ECKSTEIN R.Miniaturization in sheet metal working[J]. Journal of Materials Processing Technology, 2000,103(1):95-101.

[23]徐杰. 高速高精度微冲压系统与金属箔微冲裁机理研究[D]. 哈尔滨:哈尔滨工业大学, 2010.

XU Jie. Investigation on micro stamping system with high-speed/high-precision and micro blanking mechanism of metal foil[D]. Harbin:Harbin Institute of Technology, 2010.