转速和初始压力对液力减速器性能影响的实验研究∗

2017-05-12赵宇琪刘厚林肖佳伟明加意

赵宇琪,董 亮,2,刘厚林,肖佳伟,明加意

(1.江苏大学流体机械工程技术研究中心,镇江 212013; 2.过程装备与控制工程四川省高校重点实验室,自贡 643000)

转速和初始压力对液力减速器性能影响的实验研究∗

赵宇琪1,董 亮1,2,刘厚林1,肖佳伟1,明加意1

(1.江苏大学流体机械工程技术研究中心,镇江 212013; 2.过程装备与控制工程四川省高校重点实验室,自贡 643000)

为研究转速和初始压力对液力减速器性能的影响,调节变频器使减速器恒定在800~1 200r/min范围内的5种转速下运转,而在每一恒定转速下控制球阀开度使初始压力维持在0.01~0.1MPa范围内的7种压力时,测得不同转速和初始压力下制动转矩,并观察空化演进过程。研究发现,泵轮背面靠近外缘位置最先出现空泡;保持腔内初始压力恒定时,转速越高制动转矩越大;保持转速恒定时,未发生空化情况下,压力的变化对于制动转矩影响较小,而一旦发生空化,制动转矩随初始压力减小而急剧降低。结合制动转矩和空化特性,提出了液力减速器空化程度的判定准侧:以转矩变化率2.0%为界,将转矩变化率小于2.0%判定为未空化阶段;转矩变化率大于等于2.0%为空化(发展)阶段。

液力减速器;转速;初始压力;制动转矩;空化

前言

随着科技的进步,现代车辆正朝着高负载、高速化的方向发展,大惯量固定设备也追求高功率、大容量[1],这就对大型军用车辆、重型货车和大惯量机械的减速系统提出了越来越高的要求,汽车行驶安全和固定设备运行可靠性等问题变得日益严峻[2]。液力减速器是一种特殊的液力偶合器,它可将机械能转化为工作液的内能以实现减速、制动。液力制动相比于仅依靠轮毂摩擦片的传统制动方式,具有持续制动能力强、制动转矩大、制动件磨损小和散热性好等优点[3],因此在各类车辆和大惯量机械中得到了广泛应用。

国内外有关液力减速器的研究主要集中于液力传动装置设计方法、结构力学特性[4]、内部流动测试[5-6]和控制理论[7-8]等。文献[9]和文献[10]中通过改变液力变矩器初始压力获取到不同压力下液力变矩器的噪声变化特性;文献[11]中通过使用无线微波遥测技术测量了涡轮进口处的压力,分析了涡轮进口的分离流动区域特性;文献[12]中以一套有机玻璃材料的液力变矩器为实验对象,对涡轮轴上的振动信号进行采集,发现振动加速度幅值随着腔内压力的减小呈现先增大后减小的趋势;文献[13]和文献[14]中采用CFD软件对液力偶合器内流场进行仿真,揭示了流场的流动规律和特性。

我国学者针对螺旋桨[15]、水泵[16-18]、水轮机[19]和液体火箭泵等开展了比较深入的研究。但国内在液力传动领域的工作鲜有报道,对液力减速器的研究整体来说与国外仍存在较大差距。因此通过调节转速和初始压力等外界条件,研究它们对液力减速器性能影响具有十分重要的意义。

本文中搭建多信号同步采集实验台,在液力减速器全充液状态下通过调节转速(800~1 200r/min)和腔内初始压力(0.01~0.1MPa),对其内部流动和外特性进行同步采集,研究了转速和腔内初始压力对液力减速器性能的影响。

1 实验测试系统

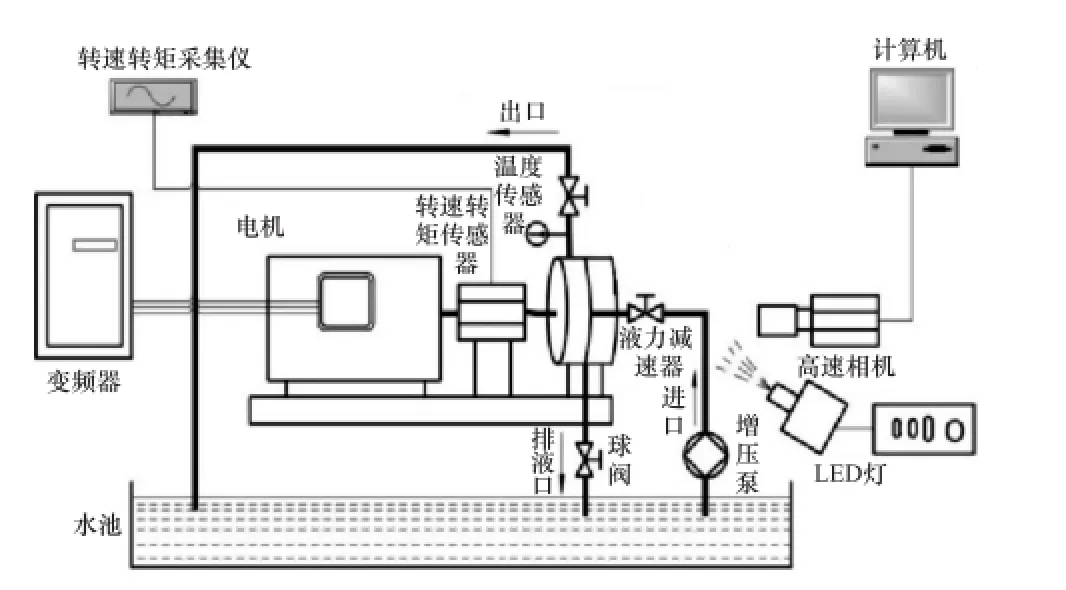

实验在江苏大学国家水泵及系统工程技术研究中心实验室进行,实验系统包括以清水为介质的冷却循环系统和信号采集系统。冷却循环系统由增压泵从水池取水提供循环流量,水从进口进入带走大量热量升温后从出口流出,通过改变进出口球阀开度,控制减速器腔体内压力。信号采集系统包括对压力、转速和转矩信号的采集,并采用高速相机进行空化流态的捕捉。本实验采用清水代替油液作为工作介质,便于控制减速器腔体内压力来调节空化程度并进行图像拍摄。实验系统如图1所示。

图1 实验系统示意图

1.1 实验对象

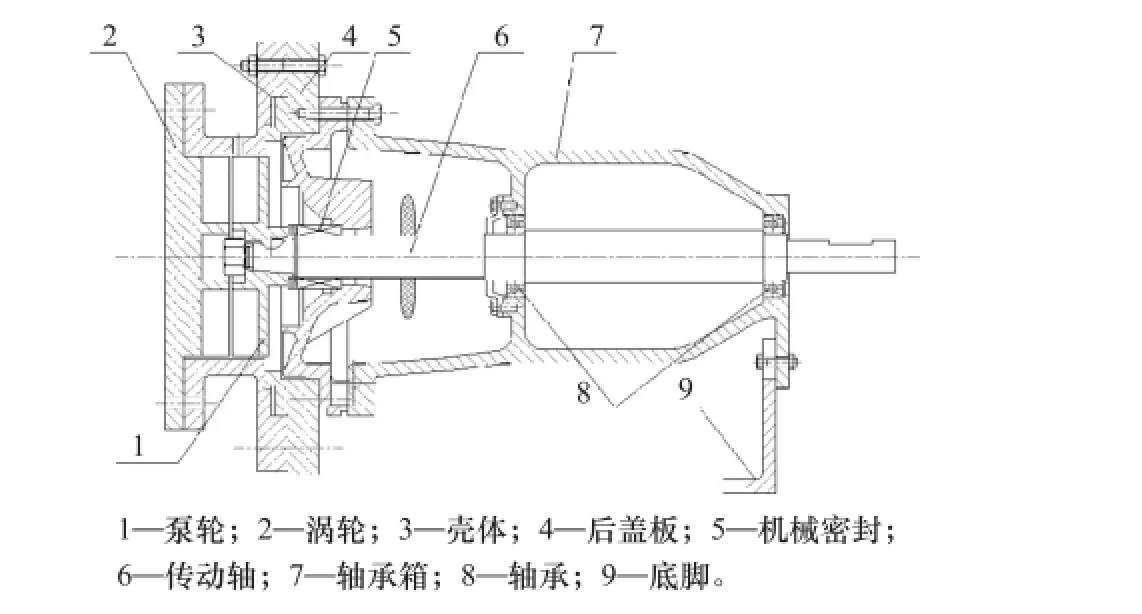

实验对象为液力减速器,它主要包括泵轮、涡轮、壳体、后盖板、机械密封、传动轴、轴承箱、轴承和底脚等,如图2所示。制动减速时,传动轴输入的机械能转变为泵轮液体的动能,然后液流以较高的速度冲击固定的涡轮叶片,产生制动转矩的同时将液体动能转化为热能,最后通过散热系统将热量带走。

图2 液力减速器结构图

为便于内部流态图像拍摄,转动的泵轮喷黑色漆,静止的涡轮以透明有机玻璃制成,且均采用径向直叶片形式。泵轮与涡轮的具体几何参数如表1所示。

1.2 实验仪器

液力减速器性能通常以泵轮的输入转速与涡轮的输出转矩之间的关系表示。本试验中,液力减速器的转速和转矩数据由ZJ型转速转矩传感器采集,额定转矩10N·m,转速范围0~6 000r/min,齿数120,精度0.2级。转速转矩传感器安装在电机轴和液力减速器驱动轴中间,采集信号由泵产品参数测量仪(转矩型)显示,测量之前需要进行转矩调零。高速摄影系统由高速相机、多功能相机台架、两个LED灯和MSTUDIO软件等构成。高速相机采用YSLM型高速摄影相机,最高拍摄速率为256 000帧/s,能够充分保证对空泡动态特性的捕捉。由于泵轮是金属叶轮,单个LED灯会使拍摄区域产生局部阴影,为确保拍摄区域充分打光,在减速器斜前方45°布置两个LED灯。

此外,将PT100温度传感器(配备LED显示屏)安装在液力减速器正上方出口管路上,对出口液流温度进行监测,防止温度升高造成腔内压力变化。驱动电机采用三相异步电机,额定转速1 500r/min,最高转速2 000r/min,转动惯量0.02kg·m2。变频器采用F700变频器。

表1 泵轮、涡轮几何参数

2 实验结果分析

实验过程中,保持液力减速器内全充液,调节变频器使液力减速器泵轮使之分别恒定运转在800,900,1 000,1 100和1 200r/min 5种转速。在特定转速下,调节进出口球阀开度以控制液力减速器腔体初始压力,使压力依次维持在0.10,0.08,0.06,0.04,0.03,0.02和0.01MPa 7种压力。

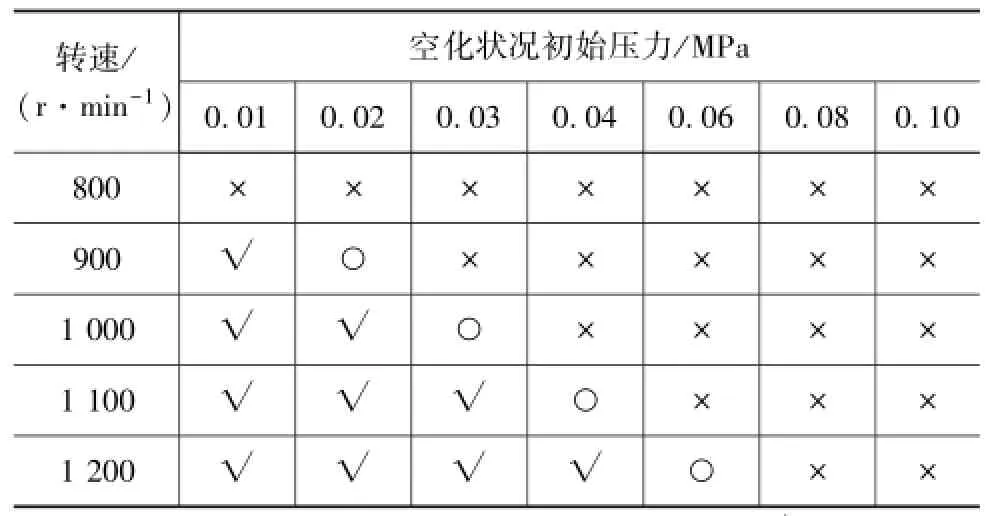

对以上35种工况进行高速摄影,获得不同转速和初始压力下液力减速器内流分布,判断出的空化情况如表2所示。

表2 空化状况

2.1 对内部流态分布的影响

2.1.1 转速的影响

图3为初始压力p=0.01MPa时不同转速下的内部流态分布。由图可见:转速较低时(n=800r/min),高速摄影未捕捉到空泡;随着转速由800升高到900r/min,泵轮背面靠近外缘位置开始出现空泡;随着转速的进一步升高(n=900~1200r/min),空泡范围继续扩大,且向下游流道扩散直至充满整个流道。由于泵轮转速的升高,流道内局部压力小于此温度下对应的饱和蒸气压,此时液体会发生汽化形成气泡。气泡流动到下游高压区,附近高压液体使气泡体积减小甚至破裂,周围液体迅速填充空泡原来的体积,相互撞击并在局部产生高压射流,引起附近液流的压力扰动。

图3 初始压力p=0.01MPa不同转速内流分布

2.1.2 初始压力的影响

图4为转速n=1200r/min下7种不同初始压力内部流态分布。由图可见:当初始压力p=0.10MPa时,高速摄影未捕捉到空泡,此时未发生空化;随着压力的降低(p=0.06MPa),流道内逐渐有空泡生成,且流道内空泡范围扩大;当压力降至0.01MPa时,空泡充满整个流道。

2.2 对外特性的影响

图4 n=1200r/min不同初始压力内流分布

大部分流体机械发生空化时,外特性会表现出明显变化,如水泵、水轮机等表现为扬程和效率的降低,而液力减速器偏离正常工况运行时则表现为制动转矩的下降。

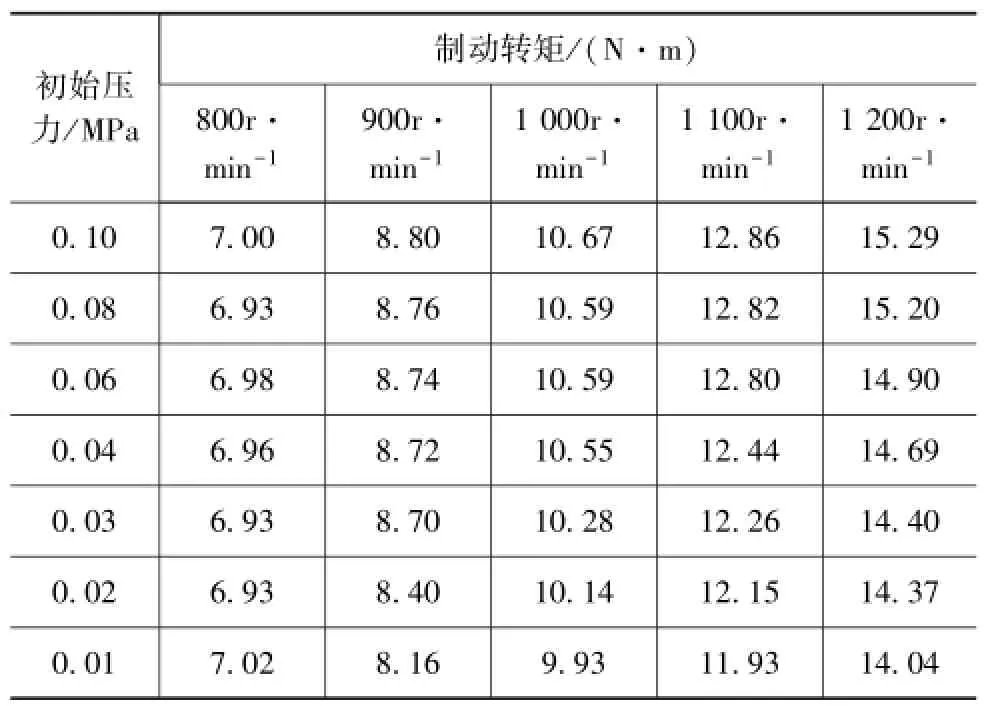

表3给出了不同转速和初始压力下液力减速器的外特性。由表可见:当初始压力恒定时,制动转矩随着转速的升高而增大,与是否发生空化无关。

表3 制动转矩随转速和初始压力的变化

由表2可以看出,当初始压力p=0.1MPa时,泵轮在800~1 200r/min运行都没有发生空化。因此,以初始压力p=0.1MPa时的转矩为参考转矩,对表3的实验数据进行处理求得转矩差(即某初始压力下的制动转矩与相同转速下初始压力为0.1MPa的制动转矩的差值)。定义转矩变化率为转矩差与初始压力为0.1MPa在相同转速下的制动转矩的比值。

图5示出不同转速下,转矩差随初始压力而变化的关系由表2和图5可见:未发生空化时初始压力对制动转矩产生影响较小;随着压力进一步降低,一旦流道内局部压力低于此温度对应的饱和蒸气压时,即出现空化,此时制动转矩会随压力减小而迅速降低。

图5 转矩差随初始压力变化的关系曲线

2.3 空化阶段的判定

综合不同转速和初始压力条件下的内部流态分布和外特性实验,以转矩变化率2%为界,将液力减速器的空化分为两个阶段:未发生空化阶段和空化发展阶段。两个阶段的判定条件如表4所示。

表4 空化阶段的判定

(1)未空化阶段 未空化阶段是液力减速器正常工作时所处的阶段,转矩变化率小于2.0%,较低的转速和较高的压力使空化得以抑制,高速摄影相机没有捕捉到明显的空泡。

(2)空化发展阶段 随着转速的升高和液力减速器腔内压力的降低,当转矩变化率为2.0%,流场的局部区域压力减小到此温度下的饱和蒸气压以下,空泡开始生成,进入空化发展阶段。通过高速摄影可以看出,空泡先产生于泵轮和涡轮叶片的外缘处,并随着液流向叶片根部流动随着转矩变化率由2.0%继续增大,减速器腔内压力进一步降低,空泡迅速占据流道的大部分区域,外缘处产生的空泡随着液流一直扩散到叶片根部,空化充分发展。

根据上述判定条件,可得到各工况下的空化程度表,如表5所示。

表5 不同工况下的空化阶段

3 结论

(1)在液力减速器全充液工况下,保持初始压力不变,转速升高导致制动转矩增大,超过临界空化转速后发生空化,转速的升高会加剧空化的发生。

(2)在液力减速器全充液工况下,当转速恒定,未空化时,压力的变化对于制动转矩影响较小;发生空化时,制动转矩随压力减小而降低。随着初始压力的减小,空化逐渐产生并发展,转矩差值逐渐降低。

(3)结合高速摄影和外特性实验首次对液力减速器空化过程进行了判定。以转矩变化率2%为界,将液力变矩器的空化分为未空化阶段(转矩变化率小于2.0%,高速摄影未捕捉到明显的空泡)和空化发展阶段(转矩变化率大于等于2.0%,空泡开始生成并迅速发展而占据流道的大部分区域,外缘处产生的空泡随着液流一直扩散到叶片根部,空化充分发展)。

[1] 梁荣亮,过时迅.车辆液力减速器的应用现状与技术发展[J].上海汽车,2008(2):28-31.

[2] 刘成晔.汽车辅助制动装置发展综述[J].中国安全科学学报,2008,18(1):105-111.

[3] 范守林.福伊特液力缓速器(下)[J].商用汽车,2004(9):75-79.

[4] 崔明,阮永刚.液力偶合器泵轮短叶片断裂的原因分析及处理[J].电力系统装备,2013(5).

[5] CHRISTEN M,KERNCHEN R.Fluid velocity in constant fill turbo couplings:measurements using laser Doppler velocimetry[J].Antriebstechnik,2001,40:71-74.

[6] HAMPEL U,HOPPE D,DIELE K H,et al.Application of gamma tomography to the measurement of fluid distributions in a hydrodynamic coupling[J].Flow Measurement&Instrumentation,2005,16(2):85-90.

[7] 刘立宝,赵继云,张德生,等.水介质阀控充液式液力偶合器电液阀常见问题分析及应对措施[J].矿山机械,2010(4):18-21. [8] 张德生,赵继云,刘立宝,等.阀控充液式液力偶合器电液阀阻塞问题分析[J].煤炭工程,2010(8):81-82.

[9] ROBINETTE D,GRIMMER M,HORGAN J,et al.Torque converter clutch optimization:Improving fuel economy and reducing noise and vibration[J].Drug News&Perspectives,2002,15(6): 351-357.

[10] ROBINETTE D L,SCHWEITZER J M,MADDOCK D G,et al. Predicting the onset of cavitation in automotive torque converterspart II:A generalized model[J].International Journal of Rotating Machinery,2008:2008.

[11] ARAKERI V H.Cavitation inception[J].Sadhana,1979,2(2): 149-177.

[12] WATANABE S,OTANI R,KUNIMOTO S,et al.Vibration characteristics due to cavitation in stator element of automotive torque converter at stall condition[C].ASME 2012 Fluids Engineering Division Summer Meeting Collocated with the ASME 2012 Heat Transfer Summer Conference and the ASME 2012,International Conference on Nanochannels,Microchannels,and Minichannels,2012:535-541.

[13] 梁荣亮,过学迅,陈见.基于Gambit的液力缓速器流道网格生成技术[J].上海汽车,2008(4):31-33.

[14] 何延东,马文星,邓洪超,等.基于CFD的调速型液力偶合器设计方法[J].农业机械学报,2010,41(6):31-36.

[15] 黄胜,王超,王诗洋.不同湍流模型在螺旋桨水动力性能计算中的应用与比较[J].哈尔滨工程大学学报,2009,30(5): 481-485.

[16] 董亮,刘厚林,谈明高,等.离心泵全流场与非全流场数值计算[J].排灌机械工程学报,2012,30(3):274-278.

[17] 代翠,董亮,刘厚林,等.离心泵叶轮全流道非定常数值计算及粒子图像测速试验[J].农业工程学报,2013(2):66-72.

[18] 王勇,刘厚林,王健,等.离心泵叶轮进口空化形态的试验测量[J].农业机械学报,2013,44(7):45-49.

[19] 敏政,梁昌平,董志强,等.混流式水泵水轮机泄漏量的计算及分析[J].排灌机械工程学报,2014(8):679-684.

An Experimental Study on the Effects of Rotating Speed and Initial Pressure on the Performance of Hydraulic Retarder

Zhao Yuqi1,Dong Liang1,2,Liu Houlin1,Xiao Jiawei1&Ming Jiayi1

1.Research Center of Fluid Machinery Engineering and Technology,Jiangsu University,Zhenjiang 212013;2.Sichuan Provincial Key Lab of Process Equipment and Control,Zigong 643000

In order to study the effects of rotating speed and initial pressure on performance of hydraulic retarder,by adjusting frequency converter to make retarder stably runs at one of five rotating speeds within the range of 800r/min to 1 200r/min,and at each rotating speed,by controlling the opening of ball valve to fix the initial pressure at one of seven pressures within the range of 0.01MPa to 0.1MPa.In so doing,the braking torques under different speeds and initial pressures are measured,with the evolution process of cavitation observed.The results show that cavitation bubbles firstly emerge at the outer edge of impeller's back side.With initial pressure kept constant,braking torque increases with the rise of rotating speed,and when rotating speed remains constant,the change of initial pressure has little effect on braking torque under non-cavitation condition.Once cavitation occurs,braking torque dramatically falls with the reduction of initial pressure.Combined with braking torque and cavitation characteristics,a criterion for judging the cavitation extent in hydraulic retarder is put forward:when the change rate of braking torque is less than 2.0%,no cavitation happens,with retarder remains at the stage of non-cavitation;and when the change rate of braking torque is equal or more than 2.0%,cavitation bubbles start to appear and then rapidly increase with the change rate of braking torque further rises,indicating that retarder enters cavitation(development)stage.

hydraulic retarder;rotating speed;initial pressure;braking torque;cavitation

10.19562/j.chinasae.qcgc.2017.04.014

∗国家自然科学基金(51309119和51509111)、中国博士后科学基金(2015M581734)、江苏高校优势学科建设工程项目(PAPD)、江苏大学高级人才科研启动基金(12JDG082和15JDG052)、西华大学流体及动力机械教育部重点实验室开放课题项目(szjj2015-017)、过程装备与控制工程四川省高校重点实验室开放基金项目(GK201403)和浙江省重大科技专项重大工业项目(2014C01004-1)资助。

原稿收到日期为2016年5月23日,修改稿收到日期为2016年7月11日。

董亮,博士,副研究员,E-mail:dongliang@ujs.edu.cn。