泡沫铝复合结构改善汽车侧撞安全的仿真研究∗

2017-05-12马聪承兰凤崇陈吉清

马聪承,兰凤崇,陈吉清

泡沫铝复合结构改善汽车侧撞安全的仿真研究∗

马聪承1,2,兰凤崇1,3,陈吉清1,3

(1.华南理工大学机械与汽车工程学院,广州 510640; 2.广州科技贸易职业学院,广州 511442;3.广东省汽车工程重点实验室,广州 510640)

泡沫铝结构的轻量化与高比吸能的特点,使其成为潜力巨大的汽车吸能材料。本文中探索泡沫铝复合结构在汽车侧面碰撞过程中吸收碰撞能与降低加速度的机理与贡献。首先建立泡沫铝结构的CAE模型,并通过试验获取材料参数,为仿真提供基础数据,接着进行多目标优化,最后以某汽车门槛横梁加装泡沫铝结构来验证其吸能效果。结果表明,优化后的设计方案明显降低了加速度,减小了侵入量,满足了车身轻量化与高吸能的设计要求。

汽车;侧面碰撞;泡沫铝;轻量化;碰撞能量吸收;仿真

前言

汽车发生碰撞时,导致驾乘人员伤亡的原因主要有两类:一是由于被撞击后汽车结构变形而侵入驾驶室生存空间,导致人员受压迫伤亡;二是过大的加减速度超过了人体忍受极限阈值,从而导致伤亡[1-2]。根据汽车结构设计的特点,相对狭小的侧面空间使侧撞时驾乘人员更容易因为汽车变形而受____到伤害,因此,研究汽车侧撞安全性具有重要意义。泡沫铝材料在受压试验中表现出较长的应力平台期和较低的最大极限应力峰值,因而适合用于汽车的吸能元件[3]。设计合理的泡沫铝复合结构,在汽车碰撞中可吸收更多的碰撞能与降低加减速度,从而可更好地保护驾乘人员的安全。

文献[4]中已成功地将泡沫铝材料填充到车门和车顶盖等部件中,达到了既减轻车身质量,又提高汽车结构刚度的目的。文献[5]中将泡沫铝材料填充到汽车车架中获得了良好的抗振性;文献[6]中将泡沫铝填充到汽车保险杠中可以改善汽车碰撞吸能性;文献[7]中将泡沫铝填充到车门中可以提高防撞能力;文献[8]中将泡沫铝填充到发动机支架和前纵梁等部位,均能达到提高汽车吸能和隔振的目的。文献[9]和文献[10]中对泡沫铝材料复合结构的设计样式提出一些方案,在汽车上验证时获得了良好的吸能防撞效果。纵观有关泡沫铝材料性能与应用的研究,还缺少关于泡沫铝复合结构自身相关参数匹配关系对汽车碰撞吸能各设计目标影响的研究,因此有必要加大力度对其展开更为详实的研究。

本文中以泡沫铝复合结构设计为基础,以提高某款实例车型的侧撞安全性为主要目的,采用多目标优化的分析方法研究泡沫铝复合结构的密度和厚度参数匹配,将复合结构应用到汽车门槛横梁中,使汽车在侧面碰撞中达到降低加速度峰值和减少对驾驶室侵入量的目标,满足实例车型的设计要求,最后指出了泡沫铝材料在汽车结构中应用的良好前景。

1 泡沫铝结构吸能特性研究

1.1 泡沫铝及其复合结构的吸能特性

闭孔泡沫铝材料质量轻、比刚度大、吸能能力强,但材料只能承受压力而几乎不承受拉力[11-12]。因此,泡沫铝材料常与抗拉材料组成复合结构而成为更理想的吸能元件[13-14],即常将泡沫铝材料和薄壁金属元件组成复合结构。泡沫铝材料的机械性能受到一系列因素的影响,包括材料孔洞分布、孔洞类型、分布规律、孔隙特征、生产工艺、添加剂种类和添加方法等。而影响泡沫铝复合结构吸能能力强弱的因素,还包括薄壁金属元件的性能和结构尺寸等因素。

文献[15]中显示,柱状结构件在承受轴向静力压缩时,圆形截面的结构要比其它种类形状的结构表现出更稳定的吸能效果。圆柱结构在发生稳态逐步破坏时,会吸收更多能量。薄壁圆管的稳定性受结构本身尺寸大小的影响,重要参数为径厚比圆柱管直径D与厚度t的比值D/t和总长度L,其尺寸关系如图1所示[16]。文献[17]中在研究热塑型碳纤维/PEEK圆柱管能量吸收与壁厚的关系时发现其能量吸收能力(比吸能)只与径厚比有关。文献[18]中的研究指出,薄壁圆管轴向压溃的一般规律是若D/t>80,则出现钻石模式破坏;若D/t<50,且L/t<2,则发生圆环破损,圆环压溃模式如图2(a)所示。在承受轴向压溃力时,若圆管总长度L过大,则容易引发Euler失稳,其失稳状态如图2(b)所示。本文中所选取试验方案均考虑了径厚比值与薄壁圆管总长度满足稳定条件,以避免出现失稳状态。

图1 薄壁铝管尺寸参数

图2 压溃模式示意图

泡沫铝孔隙率φ指泡沫材料中的空气隙总体积与材料的表观体积的比值,在工业应用中通常采用孔隙率为75%~90%的材料。孔隙率也可用密度值进行换算:

式中:ρ0为铝基体的材料密度;ρ1为泡沫铝材料的表观密度。

比吸能是衡量泡沫铝圆柱体吸能能力的重要指标。比吸能指结构在有效破坏长度内单位质量所吸收的能量。泡沫铝结构吸收的总能量为

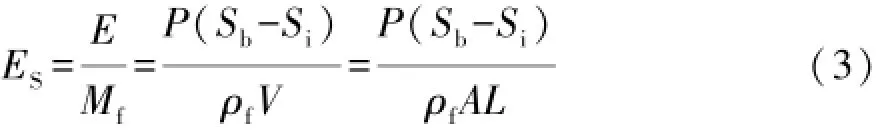

式中:P为瞬时载荷;P 为平均载荷;Si和Sb分别为有效破坏长度的起点和终点位移。泡沫铝圆柱体的比吸能为

式中:Mf为泡沫铝结构质量;V为泡沫铝结构体积;ρf为泡沫材料密度;A为泡沫铝柱体的横截面积;L为泡沫铝结构总长度。

泡沫铝复合结构在进行轴向压溃试验时,所吸收的总能量值要比泡沫铝圆柱体与薄壁铝管个体单独受压时所吸收能量的总和大,其载荷-位移曲线如图3所示。泡沫铝复合结构的载荷-位移曲线在所有曲线上方,高于泡沫铝圆柱体与薄壁铝管相加之和。其能量关系为

式中:E0为吸收能量的总和;Et为管壁独立吸收的能量;Ef为泡沫芯体独立吸收的能量;Ein为增加的附加能量。附加能量由于泡沫铝圆柱体与薄壁铝管的相互作用而产生,主要来源于泡沫铝圆柱体对薄壁铝管的支撑,缩短了薄壁铝管的屈曲半波长,致使单位长度的薄壁铝管产生了更多的塑性皱褶,从而增加了吸能效果。泡沫铝复合结构所增加的附加能量约为30%[14]。

薄壁铝管单位体积独立吸收的能量Et可表示为

式中:δ为应变达到εt时所对应的位移量,可表示为δ=lεt;r为薄壁铝管半径;t为薄壁铝管厚度;l为薄壁铝管长度;ρ为薄壁铝管现时密度;ρt为薄壁铝管原密度;σt为薄壁铝管屈服极限;εt为薄壁铝管的压实应变。

泡沫铝圆柱体单位体积所吸收的能量Ef为

式中:C1为结构常数,C1≈0.3;ρf为泡沫铝圆柱体的密度;εf为泡沫铝圆柱体的压实应变,可认为复合结构的泡沫铝圆柱体与薄壁铝管压实应变近似相等,即εt≈εf。

式中:Wt为薄壁铝管的总吸能量;Wf为泡沫铝圆柱体的总吸能量;ρ/ρf为薄壁铝管与泡沫铝圆柱体的密度比值[14]。

1.2 泡沫铝及其复合结构静压与拉伸试验

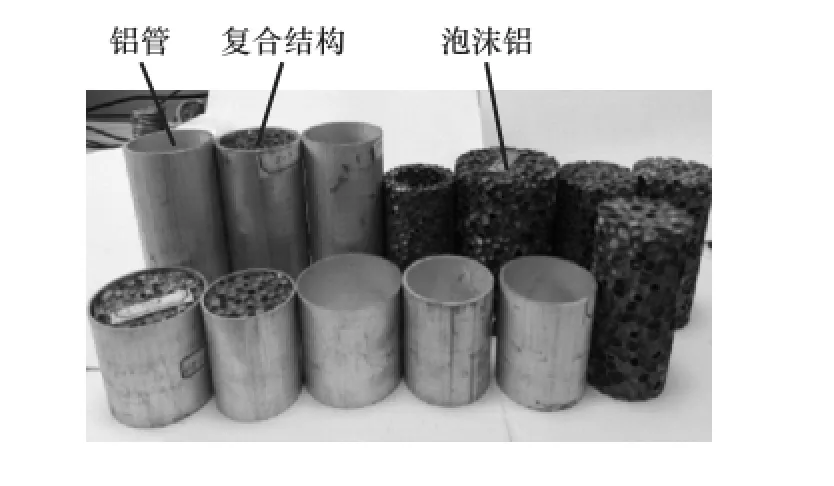

分别对泡沫铝圆柱体、薄壁铝管、复合结构试件进行轴向静压试验,试件原样如图4所示。薄壁铝管试件的尺寸参数如表1所示,铝管厚度分别为0.5,1,1.5,2和2.5mm。泡沫铝圆柱体的材料密度范围为0.31~0.65g/cm3,所选材料参数见表2。

通常情况下薄壁铝管所吸收的总能量比泡沫铝圆柱体所吸收的能量大,但其屈服极限值也更高。在其他参数均相同时,薄壁铝管与泡沫铝圆柱的吸能量比值可表示为

图4 试件原样

表1 薄壁铝管试件尺寸参数mm

表2 泡沫铝试件孔隙率与密度对照

所有薄壁铝管在轴向静压试验中均出现钻石型折褶,折褶方式如图5(d)所示,静压试验的几个阶段如图5所示,图中是尺寸为ϕ50×120×1.5mm的薄壁铝管折褶出现各阶段的表现。

泡沫铝圆柱体试件在静压试验中呈现逐层坍塌的特征,孔隙率为74%的泡沫铝圆柱体ϕ50×70mm的试验过程如图6所示。

图5 铝管ϕ50×120×1.5mm轴压试验过程

图9 各种孔隙率泡沫铝与吸能总量的关系[8]

图6 泡沫铝压缩试验过程

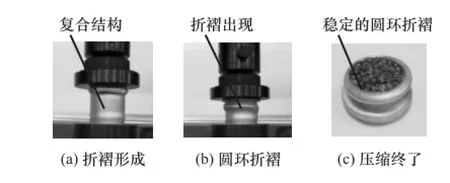

所有泡沫铝复合结构在静压试验中均出现圆环折褶,对薄壁铝管ϕ50×50mm和84%孔隙率泡沫铝圆柱体的复合结构进行压溃试验,过程如图7所示。

图7 铝管-泡沫铝复合结构压缩试验

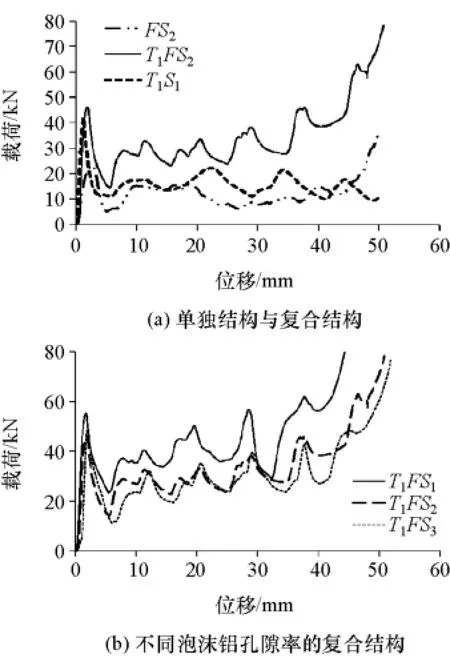

分别对孔隙率为76%的泡沫铝圆柱体、厚度1.5mm的薄壁铝管及其组成的复合结构进行轴向压溃试验,其载荷-位移曲线对比如图10(a)所示。图中位于上方的T1FS2曲线是复合结构的载荷-位移曲线,吸能总量最大,屈服应力最大。FS2与T1S1分别是泡沫铝圆柱体与薄壁铝管的载荷-位移曲线。泡沫铝复合结构在静压作用下出现圆环形折褶,与空心薄壁铝管压溃时出现的折褶个数相同,在载荷-位移曲线上呈现相同的波峰个数。泡沫铝复合结构呈现了更高的载荷峰值,波形特征更明显,变化过程稳定。由式(4)计算可知,复合结构的总吸能量大于薄壁铝管与泡沫铝圆柱体单独载荷值之和。

对同一厚度的薄壁铝管分别与不同孔隙率的泡沫铝圆柱体组合而成的复合结构进行压溃试验,其载荷-位移曲线如图10(b)所示,T1FS1试件对应的泡沫铝孔隙率为76%,T1FS2对应孔隙率为81%,

孔隙率为74%~90%的泡沫铝材料,其载荷-位移曲线如图8所示,图中F1~F10分别表示10种不同孔隙率的泡沫铝试件。由图可见,泡沫铝材料孔隙率值越小,屈服极限值和平台期越大。由式(2)可知,若平台期屈服点越高且压缩位移越长,则材料吸能总量越大。对材料各孔隙率的试验数据,包括吸能量、总质量和比吸能等参数进行分析,其散点分布如图9所示。可见材料的孔隙率越大,其吸能总量则越小,比吸能值也越小。T1FS3对应孔隙率为84%。3种复合结构的最大屈服应力极限值较为接近。构成复合结构的泡沫铝孔隙率越小,其平均载荷值越大,吸收的总能量越大。试验结果显示,具有相同长度的泡沫铝复合结构且其薄壁铝管厚度相同时,则载荷-位移曲线均具有相同的波峰波谷个数,并且呈现稳定的圆环形折褶。

图8 各种孔隙率泡沫铝载荷-位移曲线

图10 载荷位移曲线对比

对不同孔隙率的泡沫铝圆柱体与相同厚度尺寸的薄壁铝管匹配后分别进行轴向压溃试验,其中部分样件的试验结果如表3所示,复合结构试件的薄壁铝管尺寸为ϕ50×70×1.5mm。结果显示泡沫铝孔隙率为76%的复合结构比吸能值最高,孔隙率为74%的复合结构总吸能量最高。

表3 泡沫铝材料和复合结构试验数据对比

1.3 仿真模型的建立与验证

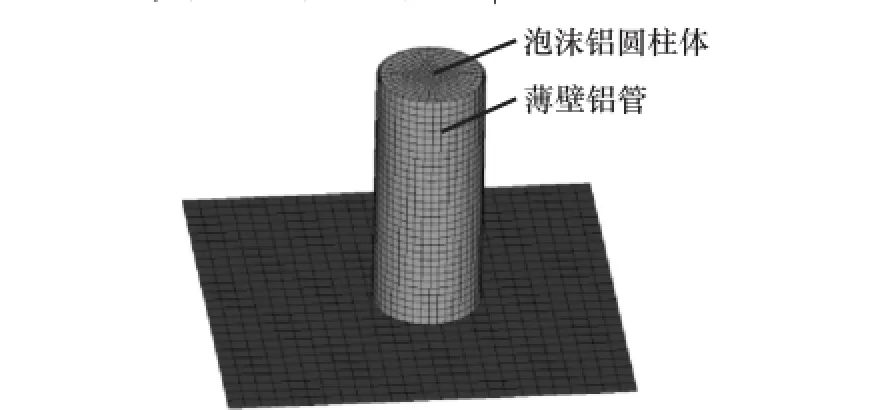

建立泡沫铝复合结构的有限元模型,如图11所示。薄壁铝管采用壳单元,单元尺寸为6mm,Jacobian>0.7,Warpage<5,要求不出现三角形单元,材料选择24号本构模型。泡沫铝圆柱体模型采用实体单元划分网格,选用63号本构模型,材料应力-应变曲线由试验获得。薄壁铝管在轴向压溃试验时,接触类型设定为Automatic Surface to Surface。进行仿真和试验后,复合结构的试验与仿真的载荷-位移曲线如图12所示。由图可见,两者的位移和波峰个数基本一致,数据吻合度较高,平均误差率为3.4%,以此判断所建立的CAE模型可靠。对比泡沫铝孔隙率为81%、薄壁铝管尺寸为ϕ50×50×1.5mm的复合结构压缩过程的试验与仿真对比如图13所示,可以看出,从开始出现第一个折褶至试验终了,试验与仿真的外形变化基本一致。

图11 复合结构CAE模型

图12 试验与仿真分析结果对比

图13 泡沫铝复合结构试验与仿真压缩过程对比

2 复合结构密度与厚度参数变化对设计目标的影响分析

2.1 多目标优化原理和数学模型

对泡沫铝复合结构的关键影响因素进行优化,要求复合结构用于汽车碰撞中既能降低加速度最大值,又能减小变形结构对驾驶室空间的侵入量。要求复合结构满足轻量化、高比吸能、限制最大极限值等条件。采用非支配排序遗传算法(NSGA-II)进行多目标优化。NSGA-II算法的优点是探索性较好,在非支配排序中,选择接近Pareto前沿的个体,从而增强Pareto的前进能力。NSGA-II采用SBX(simulated binary crossover)的运算机制生成子个体,进行交叉运算和突然变异运算,在目标空间中按照Pareto最优关系将个体两两进行比较,探寻到最优的个体匹配方案。

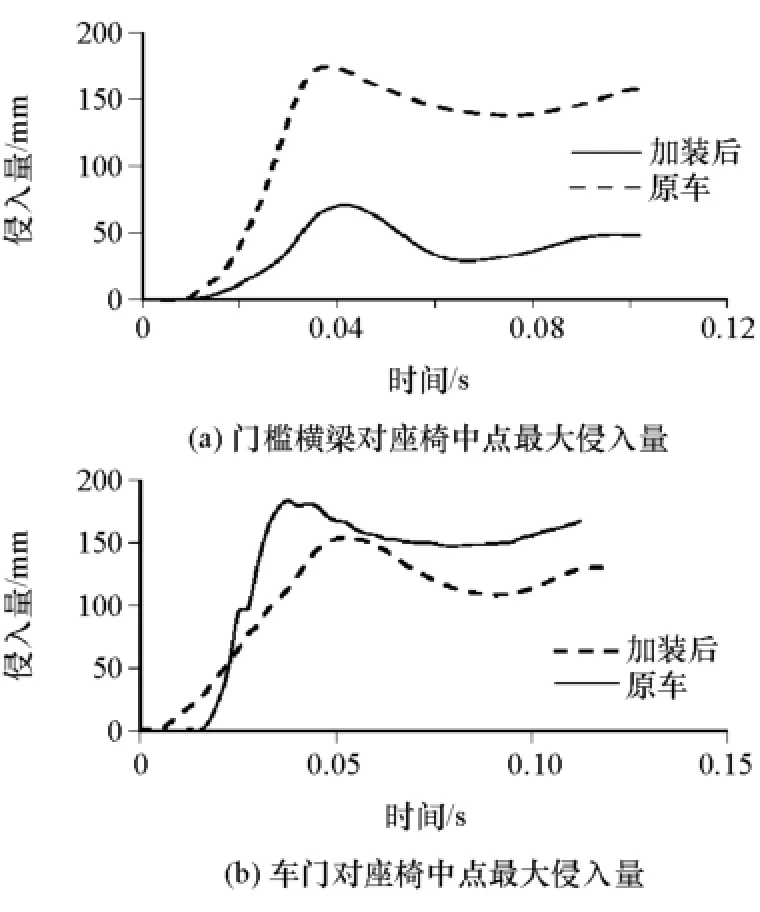

多目标优化问题可用数学表达式描述为

研究复合结构的设计目标与密度、厚度参数变化的影响关系,根据设计目标寻找最优匹配方案。t取值范围为1~2.5mm,ρ取值范围为0.31~0.70g/cm3,泡沫铝密度所对应的孔隙率范围为74%~90%。

2.2 DOE试验分析和参数方案

采用DOE设计方法对两个变量(ρi,tj)进行方案匹配,DOE设计能提供合理而有效的组合方案。在取值范围内匹配200组样本点,采用最优拉丁超立方设计方法以获得均匀的样本点。

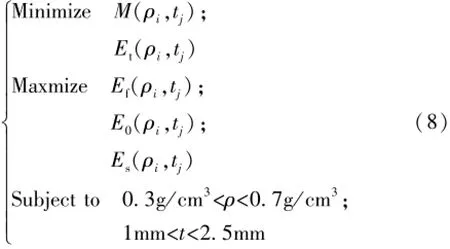

对计算结果进行分析,泡沫铝密度ρ与薄壁铝管厚度t对总吸能量的Pareto响应,如图14(a)所示,t的一次项对总能量值的贡献为正效应,达到70%;t的二次项贡献值20%;ρ的一次项与二次项对总吸能量的影响贡献最小。建立t-ρ-E0的影响关系响应面,如图14(b)所示。从图14看出,若泡沫铝密度不变,则铝管厚度越大,吸能总量也越大。但若铝管厚度过大,将会导致复合结构在受压溃时其最大屈服应力过大,因而并不适合用作汽车碰撞的保护结构。理想的吸能结构应当满足较小极限应力值与较长平台期的基本属性。

图14 密度-厚度-总吸能量的响应

根据Pareto响应情况分析泡沫铝密度ρ与铝管厚度t对比吸能Es的影响,Pareto响应图如图15(a)所示,密度ρ对比吸能的贡献约为42%,厚度t对比吸能的贡献约为25%,均为负效应;密度ρ与厚度t的交差项是正效应,约为17%,即泡沫铝密度和铝管厚度与比吸能值成反比,泡沫铝密度的影响相对更大。密度ρ与厚度t对比吸能的响应面结果如图15 (b)所示,低密度泡沫铝与小厚度铝管所匹配的复合结构比吸能较大,具有更优良的高比吸能特性。

图15 密度-厚度-比吸能的响应

2.3 优选方案的计算结果和分析

用NSGA-II算法进行多目标优化,引入拥挤距离排序的方法,多目标遗传算法搜索过程中两因子的寻优过程散点分布如图16所示。

优化计算共运行241次,计算结果数据选取其中一部分列于表4,其中第227套方案为一套较优解。方案中薄壁铝管厚度t=1.0mm,泡沫铝材料密度ρ=0.31g/cm3,对应孔隙率为89%,比吸能为27.5J/g,总吸能量为3.54kJ。

此方案总体评价为比吸能值较高,薄壁铝管总吸能量较小,为中上水平,总质量较小,总体条件较符合汽车吸能结构的设计目标,即满足轻量化与比吸能要求,又避免出现最大应力阈值过高。因此,综合对比各优化结果后,优选第227套方案作为后续车身结构设计的参考方案。

图16 两相关因子的寻优过程散点分布

表4 NSGA-II优化算法方案的部分数据

3 实例车型门槛横梁改善安全性研究

3.1 门槛横梁结构改进设计方案

根据汽车侧面碰撞的特点,以门槛横梁作为优化对象,将复合结构加装到门槛横梁中进行碰撞仿真分析。组成复合结构的薄壁铝管厚度为1mm,泡沫铝孔隙率为89%。泡沫铝圆柱体与薄壁铝管之间采用间隙配合,既使泡沫铝约束了薄壁铝管的压缩行径,又不至于过紧而增加不必要的刚度[19]。

在门槛横梁上以离散结构模式加装7件泡沫铝复合结构,复合结构总质量为901.6g。对汽车侧撞中关键受力元件进行优化,删减横梁内部3个支撑件、增加地板第2横梁左板厚度、减小门槛横梁前板厚度等处理,最终单侧结构质量减轻636.3g。左右两侧横梁共减轻1 272.6g。门槛横梁上分布的泡沫铝复合结构位置如图17所示。分布方案主要依据横梁结构与原车碰撞后侵入量和变形特征确定[20]。

图17 加装泡沫铝复合结构示意图

3.2 系统仿真模型的建立与验证

参照法规规定采用移动可变形壁障(MBD)对汽车CAE模型进行仿真分析,汽车在碰撞120ms时变形特征如图18所示。

图18 目标车碰撞变形特征

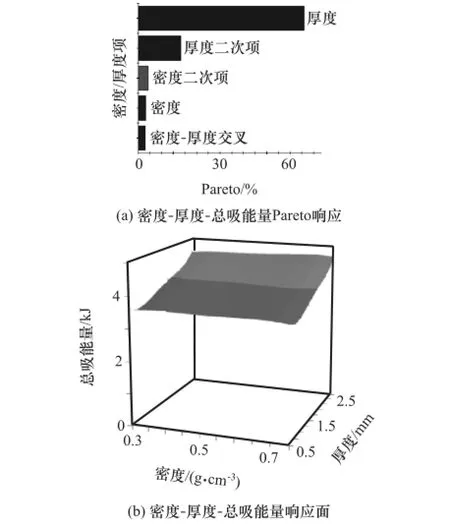

加装复合结构后,门槛横梁的侵入量明显减小,原车碰撞后出现的两处折弯得到有效改善,侵入量数据对比如图19所示。横梁最大侵入量由原车的173.99mm减小到71.29mm,下降了59%。车门最大侵入量由原车的183.7mm下降到153.7mm,下降了16.3%。

图19 加装复合结构前后侵入量对比

加装复合结构前后汽车座椅中点瞬时加速度如图20(a)所示。原车加速度峰值14.5g发生在0.10s;加装复合结构后座椅中点加速度峰值7.64g发生在0.03s,下降了47.3%,加速度峰值降低明显。根据人体损伤阈值的计算方式,以加速度为重要的参考标准,加装泡沫铝复合结构后明显提高了汽车安全性。

加装复合结构前后门槛横梁的瞬时加速度对比如图20(b)所示。原车门槛横梁加速度最大值31.4g出现在0.045s,此后又出现3个高峰值均在25.0g以上。加装复合结构后横梁的加速度最大峰值为17.3g,下降了44.9%,瞬时加速度整体表现较为平稳。

4 结论与展望

泡沫铝及其复合结构具有轻质、高吸能和高刚度等特性,是目前逐步得到广泛应用的轻量化材料。本文中研究了泡沫铝圆柱体、薄壁铝管和复合结构的压缩吸能特性。通过试验与理论分析相结合,建立了泡沫铝复合结构的有限元模型,研究了不同孔隙率的泡沫铝圆柱体与不同厚度的薄壁铝管相匹配后复合结构对吸能特性的影响,给出了压缩应力峰值、总吸能、总质量与比吸能的变化规律。

为得到优化的参数匹配方案,保证泡沫铝复合结构的综合性能,对泡沫铝复合结构进行多目标优化,对芯体密度与薄壁铝管厚度因子进行最优拉丁超立方设计,使用NSGA-II算法得到全局Pareto响应面,进而获得优化方案的参数匹配。

在实车开发的初期阶段,将泡沫铝复合结构按照不同的间距放入车身门槛梁内外板之间,用于增强汽车的抗侧撞能力。在50km/h可移动变形壁障侧撞仿真中,改进后车身侧向加速度值与结构特征点的侵入量都有明显改善。驾驶室座椅中点的加速度峰值下降了47.3%,门槛横梁最大侵入量下降了59%,显现了泡沫铝复合结构吸能的良好效果。

图20 加装复合结构前后加速度动态值

[1] 蔡志华,兰凤崇,陈吉清,等.基于汽车碰撞损伤的人体胸部有限元模型构建与验证[J].医用生物力学,2013,28(1):36-43.

[2] 李莉,杨济匡,李伟强,等.汽车碰撞行人交通伤害特点分析[J].汽车工程,2005,27(1):44-46.

[3] 王青春,范子杰,宋宏伟,等.泡沫铝填充帽型结构轴向压缩吸能特性的试验研究[J].机械工程学报,2004,40(11):98-102.

[4] 毛春升,钟绍华.泡沫铝技术及其在车辆中的应用[J].汽车工艺与材料,2006(5):6-8.

[5] 于英华,宋海,吴雪娜.泡沫铝填充汽车车架的抗振性研究[J].材料导报,2012,26(5):144-146.

[6] 刘春盟.泡沫铝吸能结构及其在汽车保险杠中的应用研究[D].哈尔滨:哈尔滨工业大学,2011.

[7] 于英华,徐畅,阮德灵,等.泡沫铝填充结构汽车车门防撞梁仿真[J].辽宁工程技术大学学报,2014,33(12).

[8] MA Congcheng,LAN Fengchong,CHEN Jiqing,et al.Automobile crashworthiness improvement by energy-absorbing characterisation of aluminium foam porosity[J].Materials Research Innovations,2015,19(1).

[9] Sung Woo Hitech Co Ltd.Crash boa in automotive bumper system: Korean,KR826471B1[P].2008-04-30.

[10] 兰凤崇,曾繁波,周云郊,等.闭孔泡沫铝力学特性及其在汽车碰撞吸能中的应用研究进展[J].机械工程学报,2014,50 (22).

[11] 桂良进,范子杰,王青春.泡沫填充圆管的轴向压缩能量吸收特性[J].清华大学学报(自然科学版),2003,43(11):1526-1529.

[12] 王录才,陈玉勇,曹国英,等.泡沫铝力学性能及变形行为研究现状与进展[J].材料热处理技术,2008,37(18):86-89.

[13] 杨智春,袁潘.填充泡沫铝的多层铝管动态压溃吸能特性研究[J].振动工程学报,2012,25(1):12-16.

[14] 阿什比,等.泡沫金属设计指南[M].刘培生,王习术,李言祥,译.北京:冶金工业出版社,2006:157-162.

[15] FARLEY G L,JONES R M.Crushing characteristics of composite tubes with‘near-elliptical’cross section[J].Journal of Composite Materials,1992(26):1741-1751.

[16] THORNTON P H,EDWARDS P J.Energy absorption in composite tubes[J].Journal of Composite Materials,1982(16):521-545.

[17] RAMAKRISHNA S,HAMADA H.Energy absorption characteristics of crash worthy structural composite materials[J].Key Engineering Materials,1998(141-143):585-620.

[18] SONG Hongwei,FAN Zijie,YU Gang,et al.Partition energy absorption of axially crushed aluminum foam-filled hat sections[J]. International Journal of Solids and Structures,2005,42(9-10): 2575-2600.

[19] 兰凤崇,陈吉清,林建国.轿车参数化分析模型的构造及应用研究[J].计算机集成制造系统,2005,11(2):183-188.

[20] 兰凤崇,赖番结,陈吉清,等.泡沫铝复合板材料高刚度车身结构的基础研究[C].2013中国汽车工程学会年会论文集:74-79.

Simulation Study on the Improvement of Vehicle Side Impact Safety by Aluminum Foam Composite Structure

Ma Congcheng1,2,Lan Fengchong1,3&Chen Jiqing1,3

1.School of Mechanical&Automotive Engineering,South China University of Technology,Guangzhou 510640;2.Guangzhou Vocational College of Technology&Business,Guangzhou 511442;3.Guangdong Provincial Key Laboratory of Automotive Engineering,Guangzhou 510640

The features of light weight and high specific energy absorption make aluminum foam an ideal energy absorbing material with tremendous potential.In this paper,the mechanism and contribution of aluminum foam composite structure in absorbing crash energy and reducing acceleration are explored.Firstly,a CAE model for aluminum foam composite structure is built,and material parameters are obtained by test,providing basic data for simulation.Then a multi-objective optimization is conducted.Finally the energy absorbing effects are verified using the sill crossbeam of a vehicle with aluminum forms added.The results show that the optimized design scheme markedly lowers acceleration and reduces intrusion,meeting the design requirements of lightweighting and high energy absorption of vehicle body.

vehicle;side impact;aluminum foam;lightweighting;crash energy absorption;simulation

10.19562/j.chinasae.qcgc.2017.04.011

∗广东省科技计划项目(2014B010137002,2014B010106002和2016A050503021)资助。

原稿收到日期为2016年5月11日,修改稿收到日期为2016年7月9日。

陈吉清,教授,E-mail:chjq@scut.edu.cn。