汽车环境风洞的流场数值模拟

2017-05-12梁媛媛朱宇骁陈江平沈宇纲

梁媛媛,朱宇骁,陈江平,沈宇纲,张 鹏

汽车环境风洞的流场数值模拟

梁媛媛1,朱宇骁1,陈江平1,沈宇纲2,张 鹏2

(1.上海交通大学制冷与低温研究所,上海 200240; 2.上海佐竹冷热控制技术有限公司,上海 200120)

使用计算流体力学对汽车环境风洞的全风道流场进行模拟。结果表明,使用封闭风道,fan边界条件模拟风机风压时,喷口出风速度的计算误差最小。湍流模型对计算结果影响较小,而忽略风洞拐角处导流叶片的厚度,会影响拐角处流动阻力的计算,使喷口速度的计算误差增大。试验段边界层水平抽吸系统的最佳抽吸率在1左右,在相应抽吸量下,试验区域的边界层得到了有效的控制,同时,边界层厚度的数值模拟结果有较高精度。

环境风洞;流场;数值模拟;边界层;水平抽吸

前言

汽车环境风洞,或称气候风洞,可在任何天气提供稳定的温湿度和风速试验条件,是汽车空调、发动机热管理、尾气分析和油耗的重要研究和测试装置。目前,同济大学、泛亚汽车技术中心、上汽集团已建成汽车环境风洞,天津三电和东风汽车的环境风洞也在筹建当中,相应的技术研究成为热点。

为提高测试的准确性,近年来,环境风洞对测试段流场和边界层的要求逐渐提高。风洞的结构对风洞内流场有很大影响,风道阻力也直接影响风机选型和运行费用。计算流体力学可以灵活地改变风洞的几何结构和边界条件,开发周期短,成本低,被广泛运用于风洞的研究中。文献[1]中对风洞全风道的流场进行模拟,对风机建立三维模型,并采用k-ω湍流模型求解,计算得到的流量和流道阻力与设计值相吻合。风机性能对叶片形状敏感,而精确的风机三维模型难以获得,因此大多数研究者在风洞的数值模拟中对其进行简化。文献[2]中将风洞的风机段拆除,采用压力进出口条件和标准k-ε湍流模型。文献[3]中采用intake fan和压力出口作为边界条件模拟风机产生的风压,风道阻力系数的计算误差在10%以内,速度计算误差在4%以内。文献[4]在模拟中使用了fan边界条件模拟风机的作用,采用可实现k-ε湍流模型,速度计算的平均误差在10%以内。

测试段的边界层对汽车底部冷却和热系统测试有较大的影响。环境风洞普遍采用垂直抽吸或水平抽吸系统进行边界层控制[5]。垂直抽吸系统通过地面的多孔板抽吸靠近地面的低速气流,抽吸方向与地面垂直;水平抽吸系统则利用喷口和试验段地面之间的高度间隙抽吸边界层内的气流,抽吸方向与地面平行。抽吸率为抽吸速度和主流速度之比,抽吸率过低,无法有效控制下游的边界层厚度,抽吸率过高,会影响主流流场的气流角度等[6]。目前边界层抽吸的研究集中在垂直抽吸系统[7-8],水平抽吸系统的研究则较少。

本文中采用计算流体力学的方法,根据所研究的环境风洞建立模型,研究了无车条件下边界条件和湍流模型对定风压下喷口出风速度计算结果的影响,同时对边界层水平抽吸系统的抽吸率进行研究,并与试验结果进行比较。

1 环境风洞简介

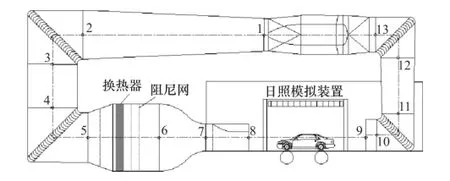

研究对象为上海某新建成的汽车环境风洞。风洞整体尺寸为37m长,15m高,10m宽。风道内的流体由轴流式风机驱动,风机直径约4m,转速范围为0~800r/min。风道的4个拐角处设有整流扇叶。换热器位于流通面积较大的稳定段,此处流速低,可降低气流通过换热器的阻力损失,换热器的上游和下游分别设有数张整流网。喷嘴出口面积为7m2,适用于200km/h以下风速的模拟。

图1 环境风洞示意图

2 全流道流场数值模拟

2.1 模型与边界条件

建立了风洞的三维模型,主要包含风洞的流道、风机整流罩、日照模拟装置和拐角处的导流片。为研究不同边界条件对风洞全风道流场计算的影响,分别建立了两种模型,如图2所示。模型a为闭式风道,模型b在风机段设立入口边界和出口边界,其它结构及网格的划分都与模型a相同。使用ANSA软件生成网格,风机前后的流道使用六面体网格,试验段等部分使用六面体和四面体混合生成网格。整个风洞的网格尺寸在20~100mm之间,总数约为845万个。

图2 环境风洞的模型

风道中的换热器和阻尼网与风速的2次方成正比。换热器会增加风道内的压降,但会提高气流的均匀性,同时降低气流偏角。换热器在计算中设置为多孔介质,其黏性阻力和内部阻力的参数设置根据换热器的试验数据拟合得到。不同风速下换热器的压降如图3所示。

图3 换热器迎面风速与风阻之间的关系

拟合得到的换热器风阻与迎面风速va之间的关系为

阻尼网是一层细密的金属网,模型中采用porous jump边界条件。阻尼网的阻力系数Cp可根据开闭比β计算得到[9]:

式中d和s为阻尼网网丝的直径和网眼直径。计算得到阻尼网的阻力系数为1.128。

使用Fluent软件对流场进行求解。模型a使用fan边界条件模拟风机的风压,根据现有文献中常用的湍流模型,分别采用标准k-ε、可实现k-ε和SST kω对不同风压下的喷口出风速度进行计算。模型b采用压力进出口边界条件和可实现k-ε模型。考虑到拐角处存在逆压梯度和气流分离,使用k-ε湍流模型时,壁面处采用非平衡壁面函数。求解方法使用SIMPLE,离散使用2阶迎风格式。风洞的整流扇叶,其外沿为半径530mm的1/4圆弧,厚6mm,此处流动复杂,因此对拐角处的网格加密。此外,风洞整体尺寸较大,拐角处导流板较薄,一些研究者会在数值计算中将导流板简化为几何面,不考虑其厚度,本文中研究同时计算了无厚度导流板的喷口出风速度。

2.2 计算结果与分析

稀土元素具有重要的指示性作用,可以判断地层和矿体成因及物质来源[10,12]。据徐红伟(2009)等研究,矿区蚀变岩稀土配分曲线与花岗岩接近一致,反映出二者在成因上存在密切关系。

最终的收敛残差在10-3量级,计算得到的喷口平均风速见表1。使用模型a时,须设置fan的风压,它由风机转速和试验测得的风量查询风机性能曲线得到。使用模型b时,入口须设置全压,全压为风压与测得风量下计算得到的入口面动压之和。

由表可见,计算得到的喷口速度均偏大,这表明模型对风道内气流阻力的计算值偏小。根据不同模型计算结果的比较,得出以下结论。

(1)湍流模型的影响

对于全风道封闭模型,使用fan边界条件模拟风机压升,计算得到的喷口出风速度误差为0.3%~5.1%,误差随着风机压升的提高有增大的趋势,湍流模型对计算结果影响很小。

(2)边界条件的影响

模型a和模型b分别采用不同的边界条件模拟风机的作用,在相同的湍流模型和壁面函数下,使用压力进出口边界条件计算得到的误差为4.0%~7.2%,比使用fan边界条件计算的误差高2%左右。两种边界条件计算得到的风道中间截面的速度云图见图4。气流在风道内流动时,受到离心力作用,流道外侧的速度大。如果使用压力进出口条件时,进口的全压和出口的静压在风道横截面上为常数,即进口处的速度均匀分布,与实际情况不符而影响下游的速度和压力分布的计算结果,这是造成喷口出风速度计算差别的主要原因。

图4 风道纵截面速度云图

(3)导流片厚度的影响

计算显示,如果忽略导流片厚度,喷口速度误差最大为8.0%,比考虑导流片厚度要高3%左右。试验段下游的拐角流速高,截面面积小,流阻较大。计算发现,忽略导流叶片厚度时,此处流阻相对于拐角入口面动压的阻力系数从1.59下降为1.10,降低了30.8%。

因此,使用数值计算对风洞全风道的流阻或定风压下的喷口风速进行预测时,建议使用封闭风道模型,并使用fan边界条件模拟风机风压,同时考虑拐角导流片的厚度。

为研究风洞各段的气流压力损失,在风道内沿流动方向取13个点(见图1)。风压2 520Pa下的相对静压分布的计算值与设计静压的对比见图5(a)。图5(a)为可实现k-ε模型的计算结果,其它湍流模型的计算结果与之相近。静压分布计算结果与设计值基本一致。

不同风速下的风道全压损失的可实现k-ε模型计算结果见图5(b),风洞的稳定段有换热器和阻尼网,在200km/h下,换热器的压降约为950Pa,稳定段的压降占总阻力损失的50%左右,因此稳定段的压力损失最大,其次是试验段和4个拐角,扩压段和收缩段的压力损失相对较小。

图5 风道内静压分布和全压损失

3 边界层水平抽吸系统的研究

3.1 边界层建模

喷口段长4m,水平抽吸口距离喷口1m,抽吸口照片见图6。二维流动中沿流动方向的湍流边界层厚度计算式为

式中:l为与抽吸口的距离;Rel为基于l的雷诺数。若主流速度为90~200km/h,计算得到抽吸口处的边界层厚度为65~76mm,湍流边界层内的速度与高度之间的关系为

式中:y为距离地面的距离;va和v∞分别为该处的气流流速和主流速度;n与雷诺数有关,在7~9之间。取n为8,若y/δ=0.1,流体速度为主流速度的74%,当y/δ=0.5时,气体流速可达到主流速度的90%以上。可见,边界层中部的流体速度已接近主流速度。抽吸装置只需将靠近地面的低速气流完全抽走,因此抽吸口高度不必与边界层高度相同。

图6 边界层水平抽吸口

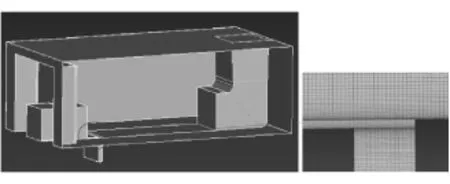

由于汽车风洞总体尺寸较大,试验段长度达到20m,抽吸口高4cm,边界层的尺寸仅为10cm多,因此计算中只选取了喷口段、测试段和回收段建立模型,见图7。模型在距离试验段地面300mm的范围内对垂直方向上的网格进行加密,第1层网格高度为0.8mm,竖直方向上的增长率为1.08。剩余区间也多采用结构化网格,总体网格数目达到910万个。边界层内的雷诺数低,因此选用SST k-ω湍流模型,喷口边界条件为速度入口,试验段出口和抽吸口设置压力出口,计算中通过调节抽吸口的背压调节抽吸速度。

图7 边界层计算模型

3.2 边界层的CFD计算结果及与试验的对比

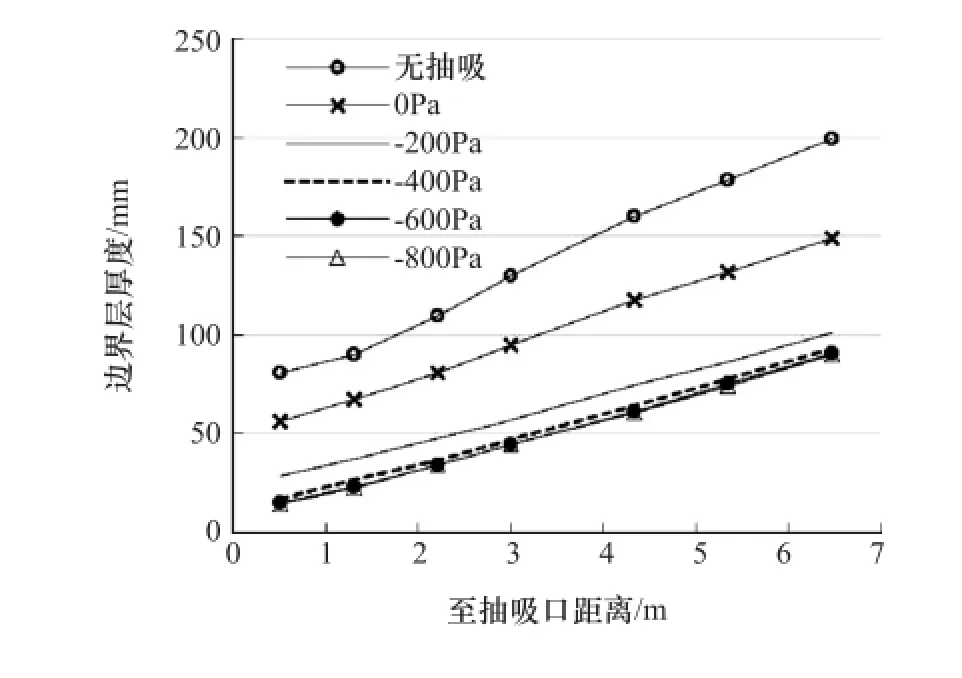

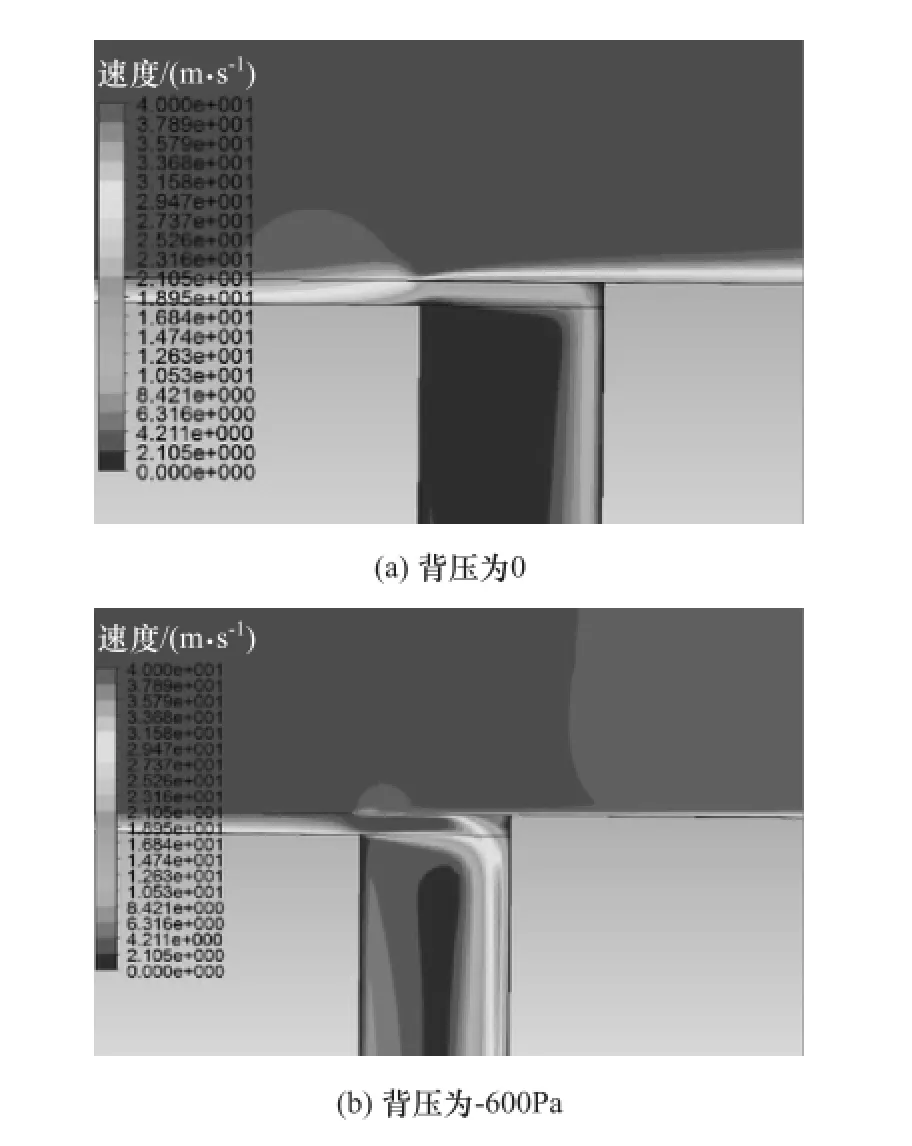

设置速度入口为150km/h,回收段的出口压力为0,分别计算了无抽吸、抽吸口背压为0,-200,-400,-600和-800Pa下的边界层厚度。在不同的抽吸口背压下,沿流动方向的边界层厚度如图8所示。

图8 不同抽吸背压下的边界层厚度

不同背压下的抽吸口平均风速和抽吸率见表2。喷口长2.75m,宽2.55m,表2中同时列出了喷口下游2.63m处中心线位置的气流偏角计算值。

表2 不同抽吸背压下的抽吸风速和抽吸率

图9 抽吸口速度云图

图10 边界层厚度的测量

抽吸比例为抽吸风量占总风量的百分比。计算结果显示,随着抽吸背压的下降,抽吸速度和抽吸量逐渐增大,下游边界层厚度也逐渐降低。当抽吸背压由-600降低到-800Pa时,抽吸率由0.99增加到1.08,而对下游边界层厚度的影响已经非常小。喷口中心线上的气流角度随抽吸量的增大也有降低的趋势,但总体影响不大。在背压为0和-600Pa下,抽吸口的速度云图见图9。

在0抽吸背压下(图9(a)),抽吸率为0.27,抽吸量不足,无法将低速气流完全抽走,低速气流越过抽吸口后边界层迅速发展。如果抽吸量合适,将低速气流完全抽走,则可有效降低下游的边界层厚度。由于环境风洞对试验段静压梯度等指标要求较低,故只考虑下游边界层厚度和气流角度等,最终确定最佳抽吸率为1左右,此时抽吸量约占喷口总流量的1.59%。

由Fluent的计算结论,对抽吸系统中的风机转速进行设置。水平抽吸系统通过调节离心风机的转速改变抽吸量。离心风机的最大风量可达到39 000m3/h,转速在0~939r/min之间。标定抽吸系统抽吸量占总流量的1.55%~1.65%。设置喷口风速为90,150和200km/h,在距离抽吸口(下游方向) 1.3,2.2,4.34和6.47m处测试边界层厚度。其中抽吸口下游1.3m处约为车前端位置,2.2m处为前驱动轮的位置,6.47m则处于车尾部位置。测量装置如图10所示。装置距离地面1m处设有风速管,用于主流风速的测量,下方为外径1mm的皮托管排。皮托管沿地面法向排列,靠近地面的地方管间距较小,远离地面的地方间距逐渐增大,皮托管口对准来流方向,背部设有皮托管测量静压。由测得的压力可计算得到各点的气流速度,将竖直方向上主流速度99%的地方作为附面层的边界得到边界层厚度。除边界层厚度外,风洞一般对边界层位移厚度δ∗也有要求,δ∗需要由测量或者CFD得到的边界层内速度分布计算得到,其定义为

将CFD的计算结果和试验结果进行对比,结果见表3。

表3 边界层测量结果和计算结果对比

结果显示,不同风速下的边界层厚度在设置的抽吸量下得到有效的控制。测试区域的边界层厚度在100mm以内,位移边界层厚度在14.8mm以内,达到SAE J2084[10](位移厚度低于15mm)的标准。在距离抽吸口较近的位置,边界层厚度和位移边界层厚度的绝对值较低,因此CFD计算的相对误差较大,其他位置的相对误差基本保证在10%以内,边界层厚度的数值计算结果具有较高的精度。

4 结论

对环境风洞的全风道流场进行模拟,对比了不同边界条件和湍流模型对喷口出风速度计算结果的影响。结果表明:3种不同的湍流模型对喷口速度计算影响很小;使用fan边界条件模拟风机风压时,喷口速度计算误差在5.1%以内。使用压力进出口边界条件时,误差提高了2%左右。建模时忽略风道拐角处导流片的厚度会影响拐角处流动阻力的计算,其拐角处的阻力系数计算值降低30.8%,相应喷口速度计算误差达到8%。

使用CFD对环境风洞的边界层水平抽吸系统的最佳抽吸率进行研究,模型包含喷口段、试验段和回收段,计算使用SST k-ω湍流模型,通过改变抽吸口的抽吸背压来调节抽吸率。计算结果表明,水平抽吸系统的最佳抽吸率在1左右。试验结果显示,在设定的抽吸率下,试验区域的边界层厚度可以控制在100mm以内,位移边界层厚度在14.8mm以内,同时,边界层的数值计算结果与试验结果较为符合。

[1] 代邁,陈作钢,马宁,等.低速风洞内部流场数值模拟[J].空气动力学学报,2014,32(2):203.

[2] GHANI S A A A,AROUSSI A,RICE E.Simulation of road vehicle natural environment in a climatic wind tunnel[J].Simulation Practice and Theory,2001,8(6):359-375.

[3] CALAUTIT J K,CHAUDHRY H N,HUGHES B R,et al.A validated design methodology for a closed-loop subsonic wind tunnel [J].Journal of Wind Engineering and Industrial Aerodynamics,2014,125:180-194.

[4] MOONEN P,BLOCKEN B,ROELS S,et al.Numerical modeling of the flow conditions in a closed-circuit low-speed wind tunnel[J]. Journal of Wind Engineering and Industrial Aerodynamics,2006,94 (10):699-723.

[5] 庞加斌,刘晓晖,陈力,等.汽车风洞试验中的雷诺数,阻塞和边界层效应问题综述[J].汽车工程,2009,31(7):609-615.

[6] WICKERN G,DIETZ S,LUEHRMANN L.Gradient effects on drag due to boundary-layer suction in automotive wind tunnels[J].SAE Transactions,2003,112(6):768-784.

[7] WIEDEMANN J,FISCHER O,JIABIN P.Further investigations on gradient effects[J].SAE Transactions,2004,113(6):335-347.

[8] 杨帆,李启良,陈枫,等.分布抽吸率对整车风洞试验段流场影响的数值模拟[J].计算机辅助工程,2008,17(4):36-40.

[9] 李强,陈永魁,韩若飞.风洞矩形截面阻尼网周边拉力分析与计算[J].气动研究与实验,2010(3):1-4.

[10] SAE J2084—2016 Aerodynamic testing of road cehicles-testing methods and procedures[S].2016.

Numerical Simulation on the Flow Field in Vehicle Climate Wind Tunnel

Liang Yuanyuan1,Zhu Yuxiao1,Chen Jiangping1,Shen Yugang2&Zhang Peng2

1.Inst.of Refrigeration and Cryogenics,Shanghai Jiao Tong University,Shanghai 200240;2.Shanghai Satake Cool-Heat&Control Technique Co.,Ltd.,Shanghai 200120

Flow field in a closed-loop vehicle climate wind tunnel is simulated with computational fluid dynamics.The results show that when simulating the air pressure of blower with closed duct and fan boundary condition,a minimum calculation error of nozzle outlet velocity can be obtained and turbulence model has little effects on calculation results,while ignoring the thickness of flow-guiding vane may affect the calculation of flow resistance at corner areas,leading to larger calculation error of nozzle outlet velocity.Analyses indicate the optimal suction ratio of boundary layer horizontal suction system is around 1.0 and under corresponding suction ratio,the boundary layer in test section can get effective control with higher accuracy of numerical simulation on boundary layer thickness.

climate wind tunnel;flow field;numerical simulation;boundary layer;horizontal suction

10.19562/j.chinasae.qcgc.2017.04.009

原稿收到日期为2016年5月23日,修改稿收到日期为2016年6月29日。

陈江平,教授,E-mail:jpchen@sjtu.edu.cn。