汽车离合器压盘自动激光焊接系统的设计

2017-05-11刘建英

方 月 刘建英

(河南工程学院 机械工程学院,郑州 450007)

汽车离合器压盘自动激光焊接系统的设计

方 月 刘建英

(河南工程学院 机械工程学院,郑州 450007)

针对汽车离合器压盘的焊接,设计了自动激光焊接系统,主要由夹具组件、顶起定位及旋转机构、焊接工位等组成。 夹具设计时以基座的中心孔为定位中心,夹具的轴承座两侧装有两套弹簧插销机构,保证旋转机构能随意转动,确保了生产过程的稳定性。旋转机构动力由伺服电机带动减速机提供,通过减速机轴末端转盘上的定位销将驱动力传递至夹具及产品,完成产品的360°连续圆周焊接。

汽车离合器 激光焊 夹具设计 旋转机构

0 序 言

激光焊具有焊接强度大、热影响范围小、激光束与工件非机械接触、易于实现自动化等特点,已经在汽车、航空航天、电子精密制造及五金等行业得到广泛应用[1-6]。随着激光技术的进步,激光焊接设备系统的设计也越来越成熟,整套设备一般由激光光源及配套产品的系统组件组成。激光光源方面目前大量使用的是光纤激光器,激光器的转化效率高、稳定性好、耗能低[7-10]。目前激光焊的研究方向主要集中在焊接设备系统集成、焊接与自动检测结合、不同材料的焊接工艺研究等方面。激光焊接系统集成主要根据产品的类型结构,设计定制化的系统,主要包括对产品进行定位夹紧的治具,运动控制系统集成,具有辅助功能的抽尘、监视系统等[8-11]。

其中治具主要起到对产品的精确定位及夹紧作用,激光焊对焊缝的位置精度要求较高,理论上激光束中心需要对准焊缝中心位置,但是由于产品公差及夹具等形成的累积公差,导致激光束中心不可能对准焊缝中心,激光在焊接熔合过程中可以将焊缝中心周围的金属一起熔化。因此实际焊接过程中,激光光束中心与焊缝中心的位置偏差值一般不超过聚焦光斑大小的10%为宜[12-13],这种位置精度一般靠夹具定位可以满足要求。由于激光与工件非机械接触,且焊接过程中由于热量累积会导致工件部分变形,因此需要夹具对工件施加机械力,抵消变形应力,使得焊接过程均匀一致,因此治具的设计优劣直接决定了焊接产品的质量[14-15]。

文中根据汽车离合器压盘的焊接要求,定制设计整套系统,提高生产效率,并且保证焊接质量的稳定性及一致性。

1 焊接技术要求

需要焊接的产品为汽车用离合器中的组件,该组件由压盘、基座及齿圈三部分组成,材料均为碳钢。齿圈及基座是以过盈配合压装方式组合成为整体部件,该部件与压盘端面贴合装配并由相关机构压紧,其接缝位置需要激光进行连续焊接。压盘及基座分别是由厚度4 mm和3 mm的钢板冲压成型,齿圈则是切削加工而成。压盘及基座均为直径277 mm的盘状零件,其中压盘零件总高度为11 mm,基座总高度为23 mm,产品外形机构如图1所示。

图1 焊接产品/成品示意图

2 生产系统设计

2.1 系统整体设计

设备主要由两部分组成,即皮带传送部分和焊接部分。为了提高系统的通用性,传送部分采用异步电机通过减速机带动皮带线运动,将夹具在装夹位置与焊接位置之间往复传送,既可作为独立焊接设备使用,又可作为自动化焊接生产线的一部分拼接于自动化生产线之间。焊接部分则是由夹具定位机构和输出镜头移动部件组成。夹具定位机构通过气缸将夹具顶起定位,并使焊接平面完全贴合。输出镜头安装固定在二维移动平台上,可在Y轴和Z轴方向电动调节,焊接过程可通过输出镜头上端的同轴CCD监视系统实时监控,设备整体布局如图2所示。

图2 设备总体结构图

2.2 产品夹具的设计

焊接过程对焊接位置的缝隙要求极高,为保证激光焊接过程的稳定性,采用气缸顶起的方式对夹具进行定位并同时压紧产品的焊面,消除焊接位置的缝隙。焊接产品为圆周连续焊接,夹具需要满足360°连续稳定旋转的要求。

夹具转盘中心有定位轴,与基座中心孔配合,夹具与产品的定位精度依靠基座中心的孔来保证。由于基座是冲压件,其中心孔的位置精度是比较精确的,故采用基座中心孔作为定位基准。夹具转盘下方通过法兰固定旋转轴,通过一组角接触球轴承来安装固定在夹具底板上,夹具旋转轴最下端装有驱动盘,用于驱动夹具转盘带动产品转动,满足一周连续焊接需求。

位于焊接工位下部的顶起旋转机构通过定位销配合驱动盘来带动夹具旋转一周,完成一个焊接过程。但是在实际生产过程中,单纯的轴承机构在旋转机构脱离夹具后会处于自由状态,会在任意角度产生转动,导致夹具转盘底部驱动盘的定位孔和顶起旋转机构的

定位销有较大偏差,这种状态下定位销被顶起之后并不能和夹具驱动盘上的定位孔相匹配,导致设备异常,甚至损坏相关机构。为避免这种情况的发生,夹具转盘的轴承座两侧装有两套弹簧插销机构。正常状态下,该机构的插销零件在弹簧的作用下从上部插入驱动盘的定位孔中,保证旋转机构脱离后夹具不能随意转动,夹具结构如图3所示。

图3 夹具结构示意图

2.3 顶起定位及旋转机构的设计

产品装夹好之后,随夹具整体被皮带线传送至焊接位置,焊接位置下方装有顶起定位及旋转机构两个部件。顶起定位组件依靠定位销和夹具底板的定位孔配合,由两个导杆气缸顶起,并将夹具装载的产品压紧在上部固定的随动转盘上,使产品两焊面贴合。旋转机构位于两顶起气缸之间,其旋转动力是由伺服电机带动减速机提供,通过减速机轴末端的转盘上的定位销将驱动力传递至夹具及产品。电机旋转模块靠直线导轨的导向,气缸的顶起作用下,减速机末端转盘上的定位销插入夹具驱动盘上的定位孔,将夹具上用来防止夹具转动的弹簧插销顶出,此时夹具便可在电机的驱动下进行圆周运动完成焊接动作。焊接完成之后,气缸退回,电机旋转模块下降,弹簧插销又在弹簧的作用下插入驱动盘的定位孔,夹具转盘保持圆周方向固定,顶起定位及旋转机构如图4所示。

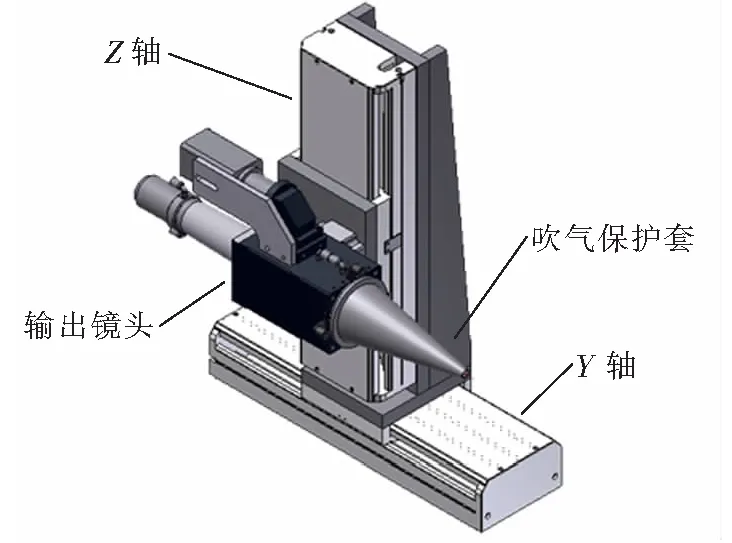

2.4 焊接工位设计

产品装夹之后,传送至焊接工位顶起定位,输出镜头在Y,Z两轴运动平台的带动下,使焦点移动到焊缝位置。采用2 kW光纤激光器,激光经过光纤传导至大功率输出镜头进行焊接,激光焊接的同时,旋转机构带动夹具及产品圆周运动360°,焊接完成后旋转模块及顶起机构退回初始位置,夹具进行下一步工序动作,此为一个焊接周期。输出镜头端部装有同轴吹气保护套,用于对焊缝位置吹保护气体,使焊缝更加美观,输出镜头组件如图5所示。

图4 顶起定位及旋转机构示意图

图5 两轴输出镜头组件

3 结 论

(1)对汽车离合器压盘的焊接定制化设计一整套焊接系统,将夹具在装夹位置与焊接位置之间往复传送,可作为独立焊接设备使用,也可以作为自动化焊接产线的一部分,具有实用性和通用性。

(2)旋转机构的电机旋转模块靠直线导轨的导向,气缸的顶起作用下,减速机末端转盘上的定位销插入夹具驱动盘上的定位孔,将夹具上用来防止夹具转动的弹簧插销顶出,具有防错功能,确保设备实际过程中的稳定性。

[1] 王文政,张永康,姜福银,等.20钢光纤激光填丝焊工艺与焊缝组织的研究[J].热加工工艺,2013,42(19):26-32.

[2] 许 飞,李晓延,杨 璟,等.5A06铝合金激光填丝焊工艺研究[J].焊接,2008(8):26-28.

[3] Song D F,Hu S S,Ma L.Development of laser-based welding of aluminium alloy[J].Electric Welding Machine,2004,34(9):1-3.

[4] 刘红伟,李京龙,马 冰.7A05铝合金激光-MIG复合焊接头组织分析[J].焊接,2013,2(2):46-49.

[5] Zuo D G,Li F,Hua X M, et al.New welding technology of aluminium alloy in auto industry [J].Electric Welding Machine,2007,37(7):1-5.

[6] 杨立军,孙贵铮,王金杰,等.A304不锈钢薄板薄板激光焊工艺试验研究[J].电焊机,2011,41(1):66-69.

[7] 王 伟,黄 坚,赵耀邦,等.2A14铝合金光纤激光填丝焊热裂纹敏感性研究[J].焊接,2015(4):27-30.

[8] 衣思平,许宝忠,李 梅,等.锂离子蓄电池极耳的激光自动焊接[J].电源技术,2005,29(2):80-81.

[9] 徐俊生,吴志生,刘翠荣,等.高速列车组焊柔性化自动焊接夹具系统设计研究[J].电焊机,2011,41(1):17-23.

[10] 马 凯,于治水,张培磊,等.送丝速度对镀锌钢激光钎焊接头性能影响研究[J].中国激光,2014(10):56-60.

[11] 朱宝华,胡学安,江柏霖.光纤激光器在铝及铝合金焊接中的应用[J].热加工工艺,2014(15):215-218.

[12] 张智慧,董世运,王玉江,等.7A52铝合金光纤激光焊接接头组织与性能研究[J].应用激光,2014(6):567-571.

[13] 丁红园,崔 丽,陈 俐,等.激光焊接工艺对铝锂合金T形接头微观组织的影响[J].焊接,2014(10):25-29.

[14] 蔡 华,林凯莉,肖荣诗.薄板2524铝合金激光填丝焊接工艺及组织性能[J].焊接学报,2014(4):24-28.

[15] 姜兆华,潘 涌,王健超,等.光纤激光金属薄板拼焊系统和装夹具结构设计[J].应用激光,2010,30(5):395-398.

2016-10-24

TG454

方 月,1980年出生,硕士,讲师。主要研究方向为机械设计。