钢-铜管感应钎焊工艺技术研究

2017-05-11徐永亮赵亚涛

徐永亮 赵亚涛 赵 越

(1.中国海洋大学 材料科学与工程研究院,山东 青岛 266100; 2.易孚迪感应设备(上海)有限公司,上海 201108)

钢-铜管感应钎焊工艺技术研究

徐永亮1赵亚涛2赵 越1

(1.中国海洋大学 材料科学与工程研究院,山东 青岛 266100; 2.易孚迪感应设备(上海)有限公司,上海 201108)

研究旨在解决钢-铜管感应钎焊的关键技术问题,通过感应钎焊现场调查确定其主要问题有:感应器与工件相对左、右偏斜,相对前倾、后仰,感应器与工件贴边。以钎料填缝深度作为衡量焊接质量的指标,正交试验结果表明,在所选参数范围内,填缝深度随装配间隙的增大而减小,填缝深度随感应器与工件相对偏角的增大而减小,填缝深度随功率的增加呈先增加后持平的趋势;单因素试验结果表明,感应器与工件贴边对钎焊质量有不良影响,工件放置角度对钎焊质量几乎无影响,最佳工艺参数为:环下6 mm焊接位置+0.06~0.16 mm双边间隙+86%功率,3~4 s焊接时间 + 左右、前后0~4°偏角相对位置。

钢-铜管 感应钎焊 装配间隙 相对位置 功率 填缝深度

0 序 言

感应钎焊利用电磁感应原理产生的电阻热来加热工件,从而实现钎焊过程,由于感应钎焊由机器设定的程序控制,因此在钎焊过程中对操作人员的技术要求很低,大大减小了人为因素对焊接质量的影响,其焊接质量一致性、可靠性高。感应钎焊的使用成本低、工作环境安全环保[1-4],当使用柔性的高频电缆连接感应器和电源时,可用在制冷设备在线生产中,是解决制冷行业钢-铜管路连接难题的一种可行的方案,目前国内外还没有相关的具体研究,利用感应钎焊完成制冷管路钢-铜管的连接,能够改善制冷设备的生产环境、提高工作效率和产品质量,有着很好的应用前景[5-7]。

研究旨在解决制冷行业推广感应钎焊代替手工火焰钎焊面临的关键技术问题,在冰箱、冷柜企业推广感应钎焊技术中都出现了质量不升反降的局面,尤其在冷柜压缩机箱内钢-铜管感应钎焊工艺中存在材料型号与规格的选择与优化[8-10]、接头结构的设计与控制、感应器与焊接参数的设计与优化等因素,且职工无培训教材,导致焊接合格率远低于手工焊,这已成为阻碍该项技术推广的严重问题。

研究通过感应钎焊现场调查,实验室中的科学研究,围绕冷柜压缩机箱内钢-铜管感应钎焊工艺中存在的问题,提出解决办法,最终给出钢-铜管感应钎焊工艺参数,实现制冷行业感应钎焊技术的快速推广覆盖。

1 感应钎焊现场问题汇总

W公司冷柜压缩机箱内感应钎焊的焊接漏率较高,公司内部统计数据显示,其低银焊点漏率为1.3%,高银焊点漏率为3%,通过现场观察,分析造成焊接漏率较高的可能因素。

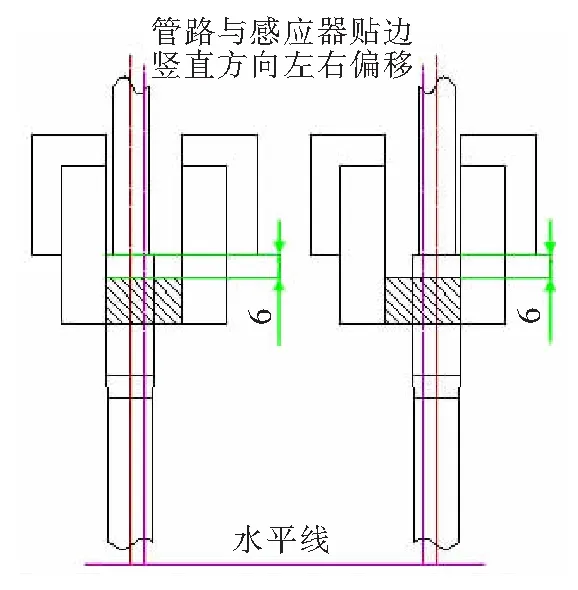

感应钎焊现场存在的问题主要有:焊接过程中,在管路轴向位置上移动感应器;感应器相对管路前倾、后仰(感应器在管路轴向上向前、向后倾斜一定角度);感应器相对管路左偏、右偏(感应器相对管路径向向左、向右偏斜一定角度);感应器相对管路径向偏移(管路贴近感应器一侧)。感应器与工件间左右、前后相对位置图如图1~2所示。

图1 感应器与工件左右相对位置图

由于感应钎焊采用电磁感应原理加热,为保证工件受热均匀,则焊接时感应器相对管路不能移动,保持最佳焊接位置即可。通过对现场的故障件进行解剖分析,发现焊漏的故障件绝大部分都是填缝深度不均匀,最终导致焊漏,而这与工件和感应器之间的相对位置有关。因为工件和感应器之间有一定角度的相对偏斜、倾斜时,工件处于磁场中的部分是不对称的,导致工件受热不均匀,最终容易导致焊漏。

图2 感应器与工件前后相对位置图

2 钢-铜管感应钎焊正交试验

正交试验是研究多因素、多水平的一种高效、快速、经济的试验设计方法。为探究影响钢-铜管感应钎焊质量的主要因素,进行L16(43)的正交试验。对装配间隙、工件与感应器的左右相对位置、功率这3个影响因子对填缝深度的影响大小进行研究。

2.1 试验仪器及选材

试验仪器选用EFD高频感应焊机Minac 6/10;试验管材为φ6 mm×0.6 mm铜管(一端扩口)和φ4.75 mm×0.7 mm钢管;焊环材料选为BAg30CuZnSn焊环规格为φ4.75 mm×0.8 mm×4 mm。

焊环的筛选是从三种不同的焊环中经钎料铺展性试验、钎料润湿性试验,以及吸潮性试验选择得出。其结论为该试验所使用的焊环(焊环材料BAg30CuZnSn)的综合性能最好,且焊接接头实际填缝深度大,成本相对较低,即试验所用焊环最适合钢管感应钎焊使用,性能最佳。

2.2 试验方法

焊接时保持功率不变,直到焊接结束。焊接时间以接头颜色变化为准,当钢管被加热至亮红色,此时焊环全部熔化填缝,停止焊接加热。焊接位置为环下6 mm,由前期对钢-铜管接头的最佳焊接位置研究试验得出,其结论为当焊接位置为焊环以下3~6 mm时可以达到良好的焊接效果,最佳焊接位置为环下6 mm。

X射线检测技术得到的工业射线胶片影像信息直观,档案保存性好[11],在工业生产中有着广泛的应用。试验用X射线对每个焊接接头进行检测,得到X射线检测胶片,再在冲洗完的胶片上测量填缝深度。可准确得出钎料填缝深度,更为科学地评定焊接质量。

2.3 正交试验

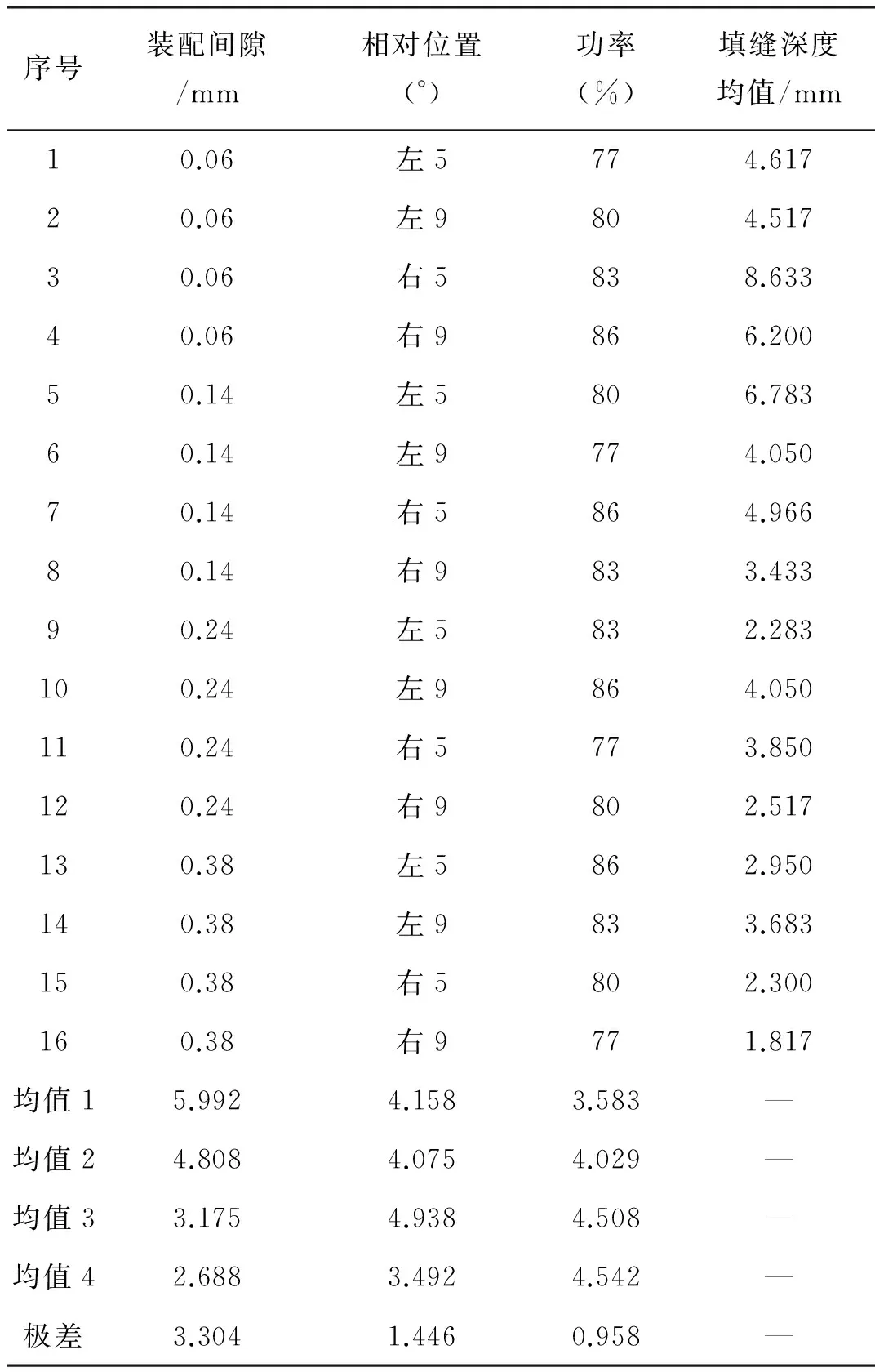

每个影响因子选取4个水平,双边装配间隙分别为0.06 mm,0.14 mm,0.24 mm,0.38 mm;左右相对位置分别为左5°,左9°,右5°,右9°;功率分别为77%,80%,83%,86%。选择合适的正交表,设计出正交试验方案,每组焊接6个接头进行试验,试验结果及分析见表1。

表1 Minitab软件直观分析表

由表1可知,装配间隙极差>相对位置极差>功率极差,即在所选水平范围内,装配间隙对填缝深度的影响最大,相对位置次之,功率的影响最小。因此,装配间隙是影响钎焊质量的最主要原因;感应器与管路的相对位置对钎焊质量的影响较大,仅次于装配间隙;功率对钎焊质量影响程度最小。各影响因子对填缝深度平均值的效应趋势如图3所示。

分析上图得出装配间隙、相对位置、功率这三个影响因子对钎焊质量的影响趋势:①在所选参数范围内,随着装配间隙的增大,填缝深度减小;②在所选参数范围内,相对位置即偏斜角度越大,填缝深度越小;③在所选参数范围内,功率增大,填缝深度呈先增加,然后持平的趋势。

由三个影响因子对钎焊质量的影响趋势可知,想要得到优异的钎焊质量,就要相对小的装配间隙、尽可能减小偏斜角度、功率选择在86%即可。因此在单因素试验中,为找出最佳工艺功率选86%(在83%以后就已经持平,且功率对钎焊质量的影响最小)进行单因素变量试验,细化装配间隙、相对位置以及其他可能的影响因子,找出最佳工艺参数。

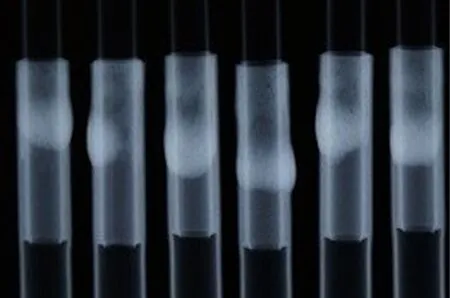

在观片灯下观察的X射线检测胶片如图4~5所示。对比可知,正交试验第3组比第16组的焊接质量好,可以很清楚地反映接头内部的钎料填充情况。

图4 正交试验第3组

图5 正交试验第16组

3 钢-铜管感应钎焊单因素变量试验

在正交试验结果的基础上进行该试验,每组焊接5个接头进行试验,试验仪器及选材、试验方法同正交试验中的3.1和3.2,不再赘述。

3.1 装配间隙对焊接质量的影响试验

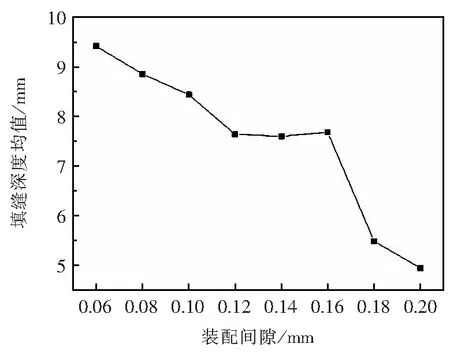

为探究钢-铜管感应钎焊的最佳装配间隙,设置该试验,装配间隙的研究范围是0.06~0.20 mm,以0.02 mm为梯度递增,不同装配间隙下的填缝深度均值见表2。

表2 不同装配间隙下的填缝深度均值

由图6可知,总体趋势上,填缝深度均值随装配间隙的增大而减小;由表2可知,装配间隙在0.06 mm时,填缝深度均值最大,达到了9.49 mm;装配间隙在0.06~0.16 mm范围内时,填缝深度均值均在6 mm以上,钎焊质量优异。

图6 装配间隙-填缝深度均值

考虑到在线感应钎焊生产实际,装配间隙的允许范围不可太小,需要一定的公差范围,因此综合考虑,最佳间隙范围为0.06~0.16 mm。因填缝深度随装配间隙的增大而减小,所以选择双边间隙0.16 mm这个最大间隙来进行后续试验。

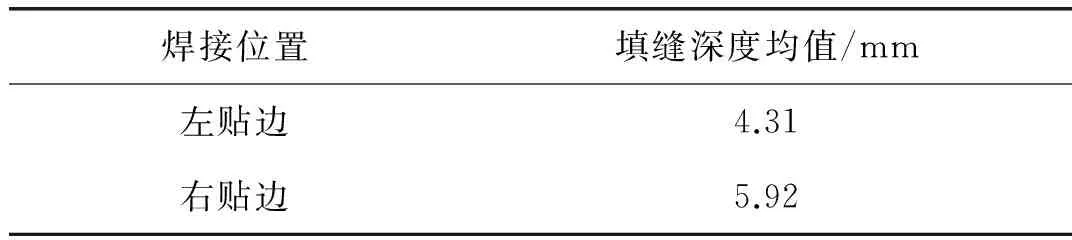

3.2 感应器与管路贴边对焊接质量的影响试验

为探究感应器与管路贴边对焊接质量的影响,设置试验,感应器的左、右两侧内壁分别为感应器的“左边”、“右边”。感应器仅是靠近管路,但管路不接触感应器侧壁上的导磁体,在竖直方向上,左、右偏移,如图7所示。左、右贴边时,不同位置下的填缝深度均值见表3。

图7 感应器与管路贴边

焊接位置填缝深度均值/mm左贴边4.31右贴边5.92

由表3中的填缝深度均值可以看出,钎焊时左、右贴边,填缝深度均值小于6 mm。相比较而言,右贴边时,钎料填缝深度比左贴边时略大,但都比工件处于感应器中间时的填缝深度小,所以左、右贴边对焊接质量有不良影响(毛细管除外,因为毛细管直径在2 mm,贴边时加热速度更快),即实际生产中,应在焊前使工件处于感应器的中间位置,避免贴近感应器的某一边过近,以防工件两侧加热不均匀,从而导致焊接质量不佳。

3.3 工件放置角度对焊接质量的影响试验

为探究工件放置角度对焊接质量的影响设置试验。根据W冷柜企业感应钎焊现场工况,工件放置角度(图8)大致有:10°,45°,90°,不同角度下的填缝深度均值见表4。由于探究最佳间隙时使用的是90°的工件角度,所以该试验中工件角度90°时,最佳间隙下的填缝深度均值参见表2。

图8 工件放置角度示意图

工件角度(°)填缝深度均值/mm106.25456.96907.65

由图9可知,工件放置角度越大,即工件放置越趋于竖直,填缝深度越大,但它们之间的填缝深度均值之差很小,且填缝深度均值都大于6 mm,因此工件放置角度对填缝深度的影响很小,基本可以忽略。另外,从设计角度考虑,便于焊接操作,建议工件放置角度为90°。

图9 工件放置角度-填缝深度均值

3.4 感应器与工件相对位置对焊接质量的影响试验

为探究感应器与工件相对位置对焊接质量的影响进行试验,研究左右相对位置时,前后相对位置为0°;相应地研究前后相对位置时,左右相对位置为0°,相对位置为0°时的结果参见表2。

(1)感应器相对工件左偏时,不同相对位置(偏斜角度)下的填缝深度均值见表5、如图10所示。感应器相对工件右偏时,不同相对位置(偏斜角度)下的填缝深度均值见表6、如图11所示。

由表5~6和图10~11可知,填缝深度均值随感应器相对工件向左或向右偏角的增大都呈减小趋势。当感应器相对工件向左或向右偏4°范围内,填缝深度均值大于6 mm。观察图10~11可知,当左、右偏角在5°左右时,填缝深度为6 mm,即该感应器允许相对向左、向右偏角范围是0~5°,考虑到生产实际,允许的向左或向右偏角设为0~4°。

表5 感应器相对工件左偏时的填缝深度均值

图10 相对左偏-填缝深度均值

相对位置-右偏(°)填缝深度均值/mm07.6547.1865.3284.10

图11 相对右偏-填缝深度均值

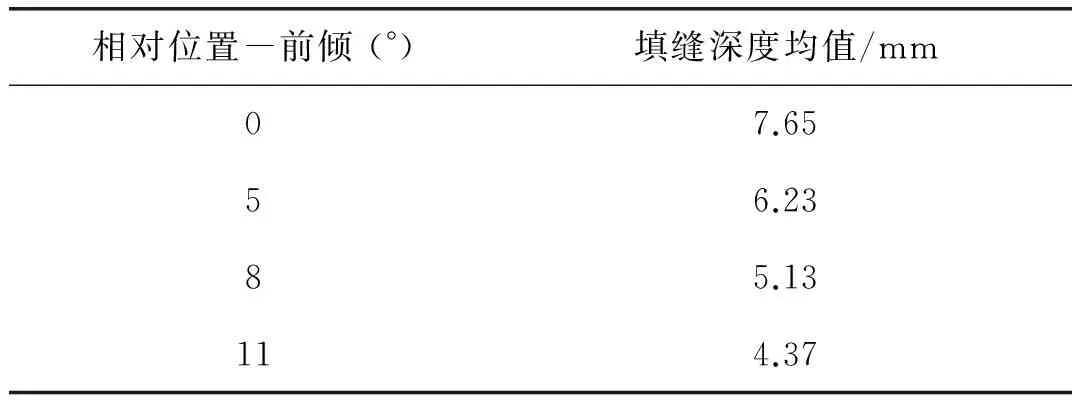

(2)感应器相对工件前倾时,不同相对位置(倾斜角度)下的填缝深度均值如表7、图12所示。感应器相对工件后仰时,不同相对位置(倾斜角度)下的填缝深度均值如表8、图13所示。

表7 感应器相对工件前倾时的填缝深度均值

图12 相对前倾-填缝深度均值

相对位置-后仰(°)填缝深度均值/mm07.65116.68145.81174.38

图13 相对后仰-填缝深度均值

由表7~8和图12~13可知,填缝深度均值随感应器相对工件前倾或后仰角度的增大均呈减小趋势,感应器相对工件前倾5°或后仰11°范围内,填缝深度均值均大于6 mm,观察图12~13可知,当前倾角度在5°~6°之间,或后仰角度在13°~14°之间时,填缝深度为6 mm,即该感应器允许的相对前倾角度范围是0°~5°,相对后仰角度范围是0°~13°。考虑到生产实际,允许的前倾、后仰角度设置为0°~4°。

3.5 试验结果分析

3.5.1 装配间隙对焊接质量的影响试验结果分析

根据式(1)

(1)

式中,σLG为液态钎料的表面张力;θ为润湿角;a为钎缝间隙;ρ为液态钎料的密度;g为重力加速度[12]。这与钎焊时钎料依靠毛细作用来进行填缝的原理是一致的,即钎缝间隙(装配间隙)越大,毛细现象越弱,填缝深度越小。

3.5.2 感应器与管路贴边对焊接质量的影响试验结果分析

感应钎焊时感应器与工件左、右贴边必将导致工件一侧距离感应器的感应线圈很近,而另一侧较远。根据感应加热原理[13],当焊接参数不变时,感应线圈周围的磁场分布是固定的,距离感应线圈越近,磁感应强度越大;反之,磁感应强度越小。所以,当感应器与工件左、右贴边时,工件靠近线圈一侧处的磁感应强度大、加热速度快,而工件距线圈较远的另一侧处磁感应强度小、工件受热速度慢,导致焊接时工件受热不均匀,最终导致钎料的填缝深度不均匀,易产生焊接不良。

对于毛细管而言,由于毛细管直径在2 mm,贴边时加热速度很快且管径很小,所以可以忽略它与感应线圈距离,故毛细管在加热时不受贴边影响。

3.5.3 工件放置角度对焊接质量的影响试验结果分析

工件放置角度对填缝深度的影响很小,基本可以忽略,这与钎焊时钎料依靠毛细作用来进行填缝的原理是一致的,即装配间隙越大,毛细现象越弱,填缝深度越低。但从便于焊工施焊的角度而言,建议将管路的角度都设计成竖直的,即工件放置角度为90°。

3.5.4 感应器与工件相对位置对焊接质量的影响试验结果分析

感应器相对工件左偏、右偏、前倾、后仰时,从这些相对位置的试验结果可总结出同一个规律,即感应器与工件的相对位置(角度)越大,填缝深度越小。因为磁感应强度与工件及感应线圈的距离成反比,所以当感应器与工件间相对角度增大时,必将导致焊接时工件受热不均匀,最终导致钎料填缝不均匀,容易产生焊接不良。

因感应器左右对称,所以感应器相对管路左、右偏斜时,它的允许相对偏角是一致的,然而感应器前后方向不对称,因此感应器相对工件前倾、后仰时,对应的允许相对角度范围不一致。

4 结 论

通过正交试验中对装配间隙,功率,左、右偏角这三个影响因子对填缝深度的影响进行探究,单因素变量试验中探究最佳装配间隙,探究感应器与工件贴边、工件放置角度、感应器与工件的相对位置对填缝深度的影响,总结得出以下结论。

(1)在所选参数范围内,随着装配间隙的增大,填缝深度减小;相对位置(左右、前后角度)越大,填缝深度越小;功率增大,填缝深度呈先增加、后持平的趋势。

(2)工件与感应器贴边对焊接质量会产生不良影响;工件放置角度对焊接质量几乎无影响,为便于施焊,建议工件放置角度为90°。

(3)钢-铜管感应钎焊最佳工艺参数为:环下6 mm焊接位置+0.06~0.16 mm双边装配间隙+86%功率+3~4 s焊接时间+左右、前后0~4°偏角相对位置。

[1] 汤猛猛. 铜铝导管接头感应加热参数敏感性研究[D].上海交通大学硕士学位论文,2012.

[2] 唱鹤鸣,杨晓平,张德惠,等. 感应炉熔炼与特种铸造技术[M]. 北京: 冶金工业出版社,2002.

[3] 韩文军,许吉林,辛 辰,等. 铝-铝感应钎焊工艺及其接头性能研究[J]. 焊接,2016(5):44-48,75.

[4] 许吉林,王 昕,赵 越,等. 铝/铝钎焊用自钎剂铝钎料的研究[J]. 焊接,2015(5):37-40,70.

[5] 黄健康,陈满骄,石 玗,等. 基于高频感应加热实现铜管/铝棒的包覆焊接[J]. 焊接,2016(3):6-10,73.

[6] 徐 源. 制冷用铝管感应钎焊工艺及接头性能研究[D]. 青岛:中国海洋大学硕士学位论文,2014.

[7] 李望南. 铝/钢高频感应钎焊工艺研究[D].兰州:兰州理工大学硕士学位论文,2009.

[8] Wang J H,Homy E F, Lin S J. Interface study for stainless steel fiber-reinforced aluminum matrix composite [J]. Journal of Materials Science,1997,32(3): 719-725.

[9] Rollin M,Luster J W, Aradeniz G K. Strength and structure of furnace brazed joint between aluminum and stainless steel [J]. Welding Journal,1995,78(5): 151-155.

[10] Kawano T,Inoue Y, Matsui M. Properties of aluminum alloy/stainless steel clad material produced vice vacuum roll bonding[J]. Welding in the World,1998,4(2): 88-96.

[11] 刘书强,史小萌,张 涛. 工业射线胶片手动冲洗加工应用[J]. 影像技术,2010(4): 41-43.

[12] 万 一. 高频感应钎焊工艺参数对钎着率的影响[D].重庆:重庆理工大学硕士学位论文,2013.

[13] 杜三明,李金山,沈百令,等. 电磁成形感应器中的磁场分布特性[J]. 热加工工艺,2002(1): 21-22.

2016-10-17

TG454

徐永亮,1991年出生,硕士研究生。主要从事异种金属管路焊接、感应钎焊的研究,已发表论文1篇,申报专利3项。