复合材料胶接修补结构剩余强度分析

2017-05-11

(西北工业大学航空学院,西安 710072)

复合材料是由两种或两种以上性能不同的材料组成的多相固体材料。飞行器结构中复合材料的用量已经成为衡量该飞行器设计水平先进程度的重要指标。但是,由于层合结构复合材料层间性能弱、对冲击敏感等特点,当其出现损伤后,维修方法复杂,维修效果也较难预测[1]。所以,如何根据飞机结构完整性的要求,评估修补后复合材料的剩余强度并延长结构的使用寿命,已经成为目前航空复合材料结构研究的热点问题之一。

1 复合材料胶接修补技术概述

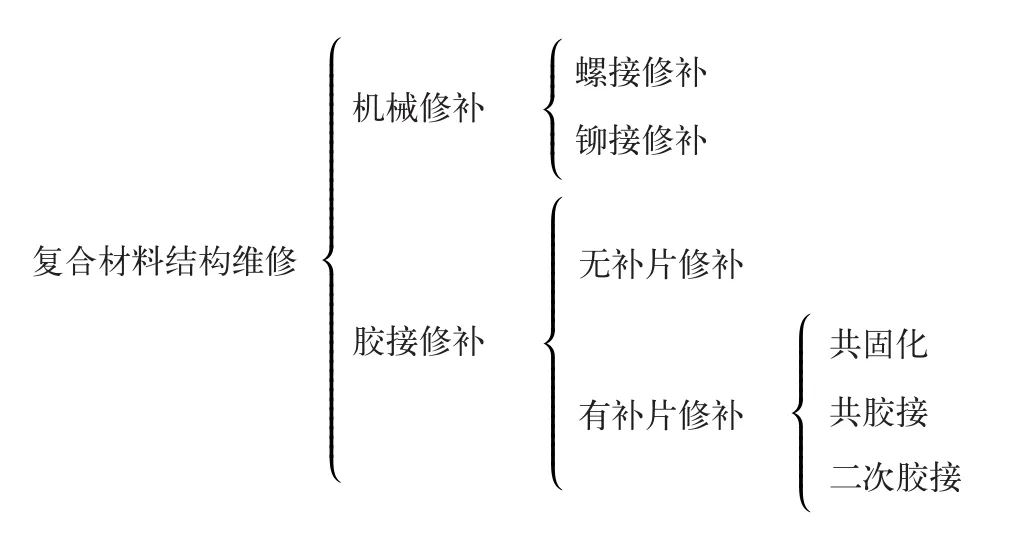

复合材料的修补方法可分为机械修补和胶接修补两大类[2],其中机械修补又分为螺接和铆接两种方法。胶接修补技术按是否使用补片来划分,可以分为无补片修理方式与补片式修理方式,而补片修理又可分为贴补和挖补两种基本的修理方法[3]。其中贴补修理按照在损伤结构的外部粘贴补片以恢复结构的强度、刚度及使用性能来划分,又可分为预浸贴片与胶黏剂共同固化和将已固化的贴片用胶黏剂粘贴两种。复合材料结构维修方法分类汇总见图1。其中,胶接修补技术的应用范围非常广泛,是复合材料补片增强常见的修理方式[4]。它具有操作简单、施工效率较高等特点,适用于损伤较轻和对气动外形要求不严的飞机结构的维修。

不同修理方法适用范围不同,在选择修理方法时需要综合考虑结构承载要求、受载情况、气动外形要求、损伤严重程度、修理技术水平和经济性限制等因素。各种方法也有各自优缺点。

图1 复合材料结构维修方法分类Fig.1 Classification of composite materials repairing methods

前期有学者对上述复合材料结构修理方法的优缺点进行了简要对比[5]。与传统维修方法相比,胶接维修具有独特的优点,即能够由胶剂中的黏料或凝胶物质产生黏附作用,并形成斜接式或阶梯式的黏接面,借助胶剂的黏附作用使材料相互结合,可省去大量的铆钉、螺栓。因此应用较为广泛,适用于外场维修。国内研究者对复合材料挖补维修进行了研究,得到飞机修理结构的最佳挖补角[6]。

本文开展的研究工作主要有:

(1)为研究修补对结构强度的恢复情况,对ABAQUS平台进行了二次开发,编写了相关的UMAT用户子程序,并进行数值模拟。确定受损结构未修补时的强度、单面圆形补片修补后的强度、单面矩形补片修补后的强度。以其中面圆形补片修补的数值模拟为例,研究了补片尺寸和补片厚度对修补后结构压缩强度的影响。

(2)对5组复合材料胶接修补结构试验件进行剩余强度试验,研究了补片的形状、尺寸、厚度等对修补后结构压缩强度的影响。

2 复合材料胶结修补结构剩余强度数值模拟

复合材料修补结构的关键问题就是如何计算修复后结构的剩余压缩强度以及预测其破坏形式,并为补片的设计提供参考依据。

(3)氯霉素免疫原制备。称取48 mg OVA和10 mg氯霉素溶在5 mL冰冷的0.05 mol硼砂缓冲液(pH 8.5,含0.15 mol NaCl)中,4℃搅拌,将所得1.5 mL溶液逐滴加入到该溶液中,避光反应1 h,得氯霉素包被抗原Hap-OVA。

复合材料胶接维修结构的失效机理主要包括了两个部分:复合材料层合板的失效机理和胶层的失效机理。对于胶层部分,本文使用Drucker-Prager[7]破坏准则对胶接失效的内聚破坏形式进行模拟。并且基于Drucker-Prager屈服与破坏准则,将抛物线型损伤演化规律应用于胶层的损伤分析。对复合材料层合板部分,选用宏观失效准则Tsai-Wu强度准则。

为研究修补对结构强度的恢复情况,基于Tsai-Wu强度准则和渐进累积损伤方法,对复合材料层合板结构建立了可用于三维有限元计算的有限元模型,并通过商业有限元软件平台进行了二次开发,编写了相关的UMAT用户子程序,模拟了含通孔损伤的复合材料层合板、单面圆形补片修补结构、单面矩形补片修补结构的压缩强度。

2.1 确定受损结构未修补时的强度模拟

进行了直径为20mm 的含通孔损伤的复合材料层合板的压缩剩余强度数值模拟分析研究,以确定受损结构原本已有的强度。

2.2 单面圆形补片修补后的强度模拟

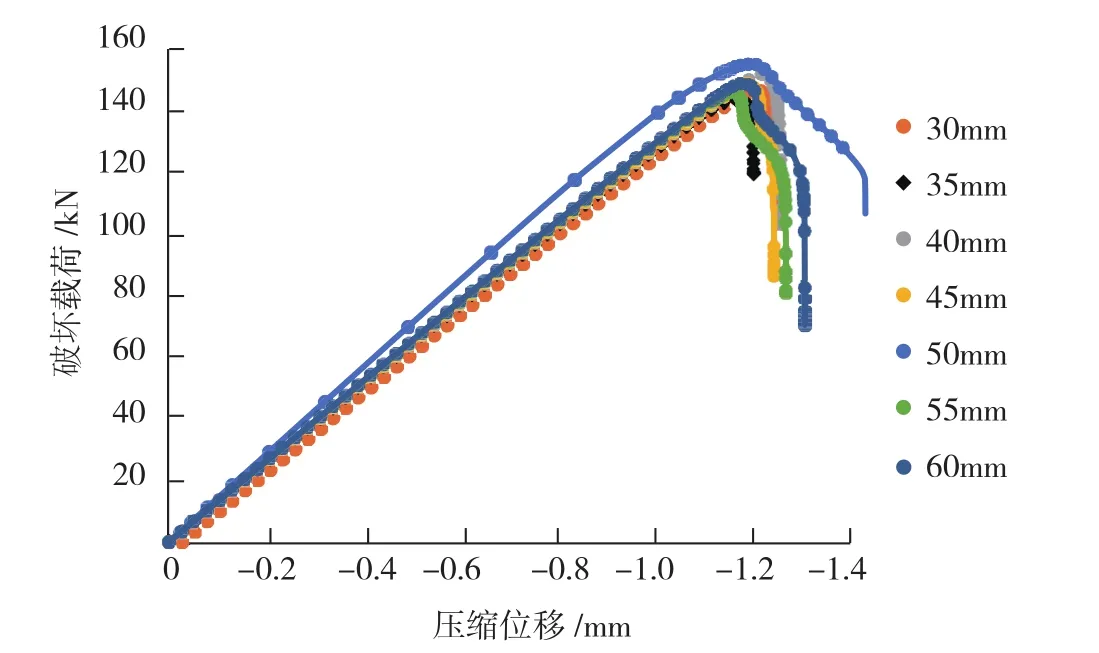

(1)以补片直径作为变量,分别研究了补片直径为 30mm、35mm、40mm、45mm、50mm、55mm、60mm 和65mm的情况下,一共8种类型的单面圆形补片胶接修补后结构的压缩强度。

分析采用全尺寸模型和准静态分析,并采用三维八节点的C3D8单元进行模拟,该单元能有效地模拟在压缩载荷作用下层合板的应力状态。为了提高计算效率,建模时采用连续壳单元对实体模型进行简化,大大降低了单元数量,提高了运算效率。其中含通孔损伤(通孔直径为20mm)复合材料层合板压缩剩余强度计算模型含有25580个节点,23492个单元。

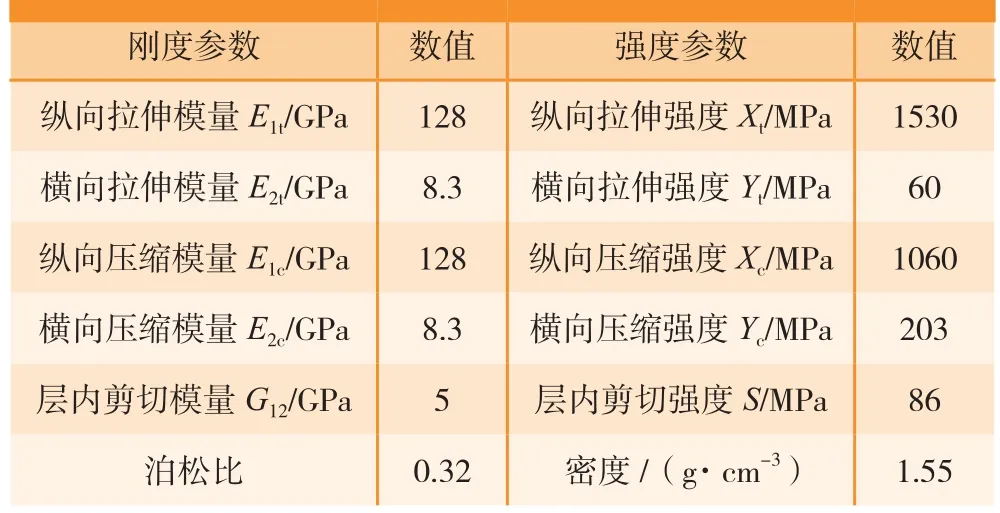

本文中含圆形通孔的复合材料层合板模拟的是名义尺寸为150mm×100mm×5mm的T300/3234的国产复合材料层合板,其铺层方式为40层的典型复合材料铺层[45/-45/90/45/0/-45/0/45/-45/0]2S,单层厚度理论值为0.125mm。T300/3234碳纤维环氧基单向板的材料属性如表1所示[8]。

2.3 单面矩形补片修补后的强度模拟

通过与单面圆形补片修补后的强度模拟相同的方法,得到在压缩载荷下的整体应力变化。矩形补片胶接修补模型的计算下,复合材料母板的应力分布变化与圆形补片模型基本一致。

下面以单面圆形补片修补后的强度模拟为例,对有限元结果进行分析。其复合材料层合板模拟的尺寸和铺层方式与2.2节所述一致。

表1 T300/3234复合材料单向板的力学性能数据

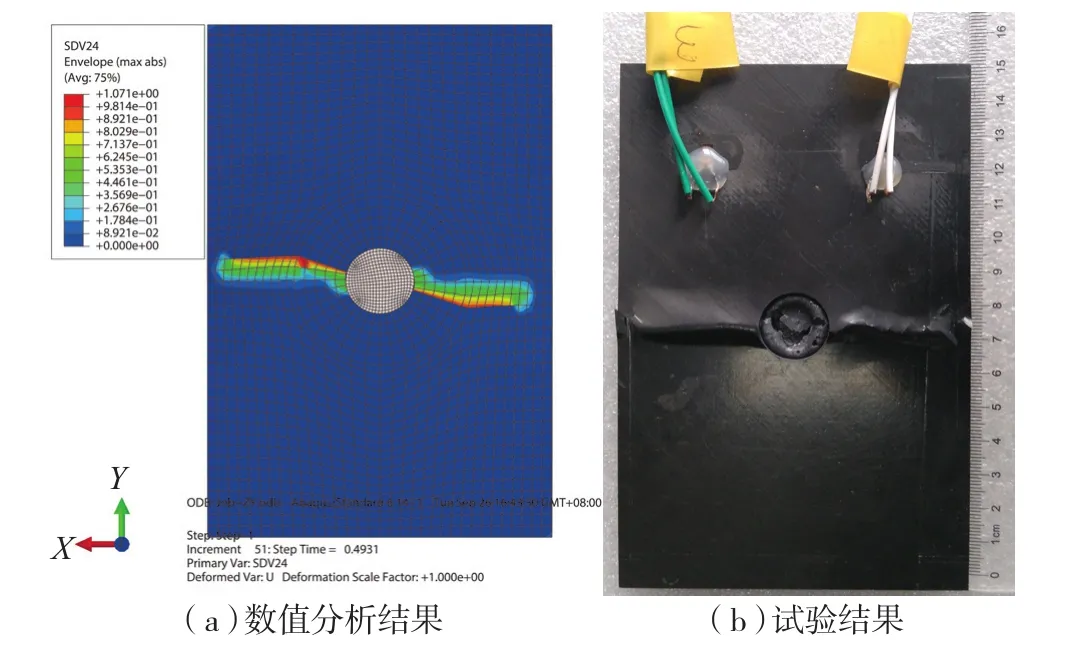

通过图2中圆形补片修补有限元数值模拟的损伤结果与压损破坏后试验件的对比,本文所建立的圆形补片复合材料胶接修补模型在压损破坏后,有限元模拟的高应力区域与试验件纤维断裂损伤区域一致,损伤位置吻合良好。这说明所建立的有限元模型可以很好地模拟整个受压过程,可以准确地预测损伤区域和结构的失效形式。

分析图3中的位移-载荷曲线,胶接补片直径从30mm增加到60mm的过程中,胶接修补结构的压缩位移与破坏位移曲线的曲率变化不大,胶接补片并不会对整体结构的刚度产生明显影响。

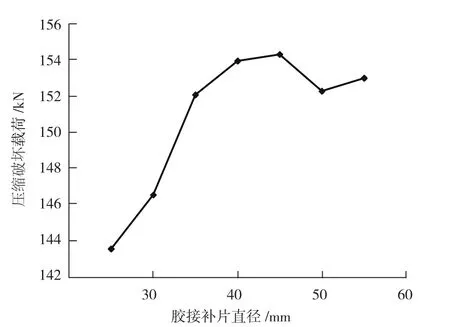

图4为在补片厚度不变的情况下,压缩强度随着补片直径变化曲线。当补片直径为45mm的时候,胶接结构压缩强度达到最高。同时,可以看出,压缩强度与补片直径并非完全单调线性关系,当胶接面积过大的时候,将会在一定区域内波动,而不会继续明显地增加单面胶接修补模型的压缩强度。

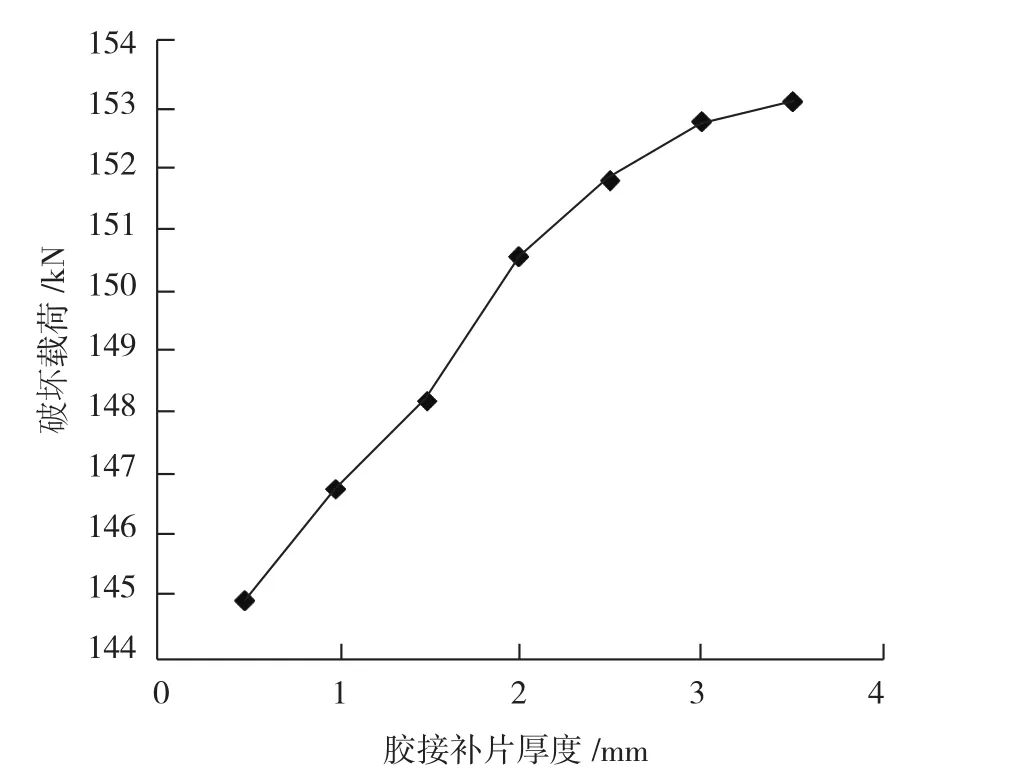

在补片直径不变的情况下,胶接修补结构的压缩强度随着补片的厚度增加稳步上升,如图5所示。在补片厚度达到2.5mm前,厚度的增加将会导致非常明显的压缩强度的上升;在补片厚度达到2.5mm后,结构的压缩强度虽然也会随着补片厚度的增加而增加,但是增长率减小。

有限元模拟结果表明:

(1)胶接补片的厚度和面积改变,都会对胶接修补结构的整体压缩强度产生明显的影响。

(2)在补片厚度为母板厚度的50%以下时,压缩强度随着补片厚度的增加而显著上升;在补片厚度大于母板厚度的60%以上时,压缩强度不会随着补片厚度的增加而产生显著变化。

图2 圆形补片修补有限元数值模拟的损伤结果与压损破坏后试验件对比Fig.2 FEM result of round bonding repaired composite laminates and the specimen of compression test

图3 不同直径补片模型有限元模拟结果的位移-载荷曲线Fig.3 Displacement-loading curves of FEM results of round bonding repaired composite laminates with different diameters

图4 复合材料单面胶接修补模型压缩强度随补片直径的变化Fig.4 Compression strength variation with different diameters of single-sided adhesive bonding repaired composite laminates

图5 复合材料单面胶接修补模型压缩强度随补片厚度的变化Fig.5 Compression strength variation with different thickness of single-sided adhesive bonding repaired composite laminates

(3)补片面积与胶接修补结构的压缩强度并非单调关系,过大的胶接面积不能显著地提高胶接修补结构的压缩强度。从数值分析的结果来看,补片面积为损伤孔面积的2~2.5倍时,胶接修补结构的压缩强度提高最为明显。

3 复合材料胶结修补结构剩余强度试验

为了研究补片的形状、尺寸、厚度等对修补后复合材料层合板结构压缩强度的影响,对T300/3234复合材料胶接修补结构试验件进行剩余强度试验。试验过程中将测试复合材料层合板的极限、极限应变等,为设计部门在预估修补结构压缩强度的时候提供设计参考和依据。

复合材料层合板胶接修补结构的压缩强度测试参照ASTM D7137/7137M测试标准进行。该试验可以得到用类似的材料、母板铺层、补片厚度、补片铺层顺序以及修补工艺下,复合材料结构二次胶接修补后的压缩强度。

本试验中,无开孔母板和开孔母板均为40层铺层,其铺层形式为[45/-45/90/45/0/-45/0/45/-45/0]2S,厚度约为5mm,母板铺层的中0度层的所占比例为30%。另外,各组复合材料补片的设计指标如表2所示,其中B、C、D、E4组与A组的对比分别对应铺层形式、补片厚度、补片面积和补片几何形状4种因素的影响。

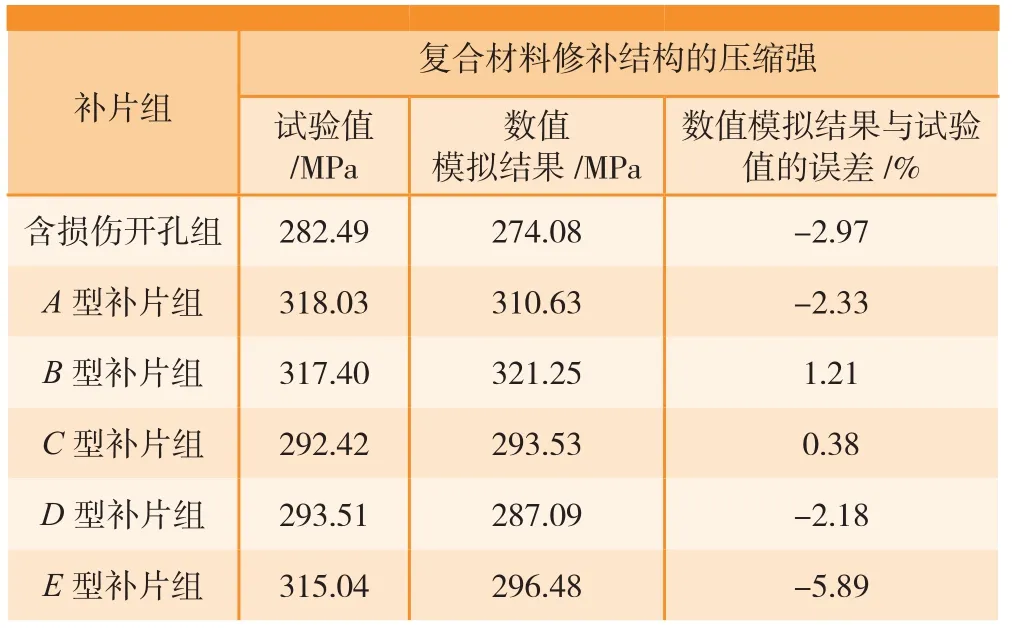

表3、4试验结果表明,虽然各组补片的类型不同,但是都能提高胶接修补结构的压缩强度,其中A型补片修补后的压缩强度平均值最高,为318.03MPa。与此同时,胶接补片也对破坏应变有明显影响,其中E型补片修补后,胶接修补结构的破坏应变最大,为6166μ ε。胶接补片形状对胶层的损伤位置影响较大,合理设计的补片形状将会推迟胶层损伤出现的时间,并且提高胶接修补结构的承载能力。

表5为复合材料层合板胶接修补结构极限载荷理论计算值与试验测试值的对比,可以看出,本文中数值模拟结果与试验值的计算误差在5%以内,模拟值与试验值吻合良好,可以用于预测单面胶接结构的压缩强度。

表2 复合材料层合板胶接修补结构压缩强度试验的修补补片参数

4 结论

本文通过失效机理的分析,二次开发了用于复合材料失效分析的子程序,建立了通用的复合材料单面胶接修补结构的有限元模型,该有限元分析模型具有良好的收敛性,并且与试验结果吻合良好,为将来的复合材料胶接修补有限元研究提供了一个有效的分析方法。

表3 复合材料层合板胶接修补结构的压缩强度

表4 复合材料层合板胶接修补结构的压缩破坏应变

表5 复合材料层合板胶接修补结构极限载荷理论计算值与试验测试值的对比

基于这个分析模型,本文详细研究了分析了8种不同面积补片和8种不同厚度补片的单面胶接维修结构和6类复合材料胶接修补试验件。主要结论如下:

(1)在补片厚度为母板厚度的50%以下时,压缩强度随着补片厚度的增加而显著上升;在补片厚度大于母板厚度的60%以上时,压缩强度不会随着补片厚度的增加而产生显著变化。

(2)补片面积与胶接修补结构的压缩强度并非单调关系,过大的胶接面积并不会显著地提高胶接修补结构的压缩强度。当补片面积为损伤孔面积的2~2.5倍时,胶接修补结构的压缩强度提高最为明显。

[1] 陈祥宝. 复合材料结构损伤修理[M]. 北京:化学工业出版社, 2001.

CHEN Xiangbao. Damage repair of composite structures[M]. Beijing:Chemical Industry Press, 2001.

[2] 陈绍杰. 复合材料结构修理指南[M]. 北京:航空工业出版社, 2001.

CHEN Shaojie. The guidebook of composite material repair[M].Beijing: Aviation Industry Press, 2001.

[3] 郑立胜, 李远才, 董玉祥. 飞机复合材料粘接修理技术及应用[J]. 粘接, 2006, 27(2): 51-52.

ZHENG Lisheng, LI Yuancai, DONG Yuxiang. Investigations and applications of advanced bonded repair technique for aircraft composite structures[J]. Adhesion, 2006, 27(2): 51-52.

[4] 祝琨, 毛阳, 郭垠昊. 航空复合材料的损伤与维修[J]. 中国科技信息, 2010(14): 131.

ZHU Kun, MAO Yang, GUO Yinhao. Damage and repair of aerial composites[J]. China Science and Technology Information, 2010(14): 131.

[5] 孙雨辰, 季佳佳, 冯蕴雯. 航空复合材料结构修理方法[J].航空制造技术, 2015(20): 96-100.

SUN Yuchen, JI Jiajia, FENG Yunwen. Method of repair technology for aircraft composites structure[J]. Aeronautical Manufacturing Technology,2015(20): 96-100.

[6] 高宇剑, 程小全. 先进复合材料挖补修理技术的研究进展[J]. 航空制造技术, 2011(20): 97-99.

GAO Yujian, CHENG Xiaoquan. Research progress of composites scarf repair[J]. Aeronautical Manufacturing Technology, 2011(20): 97-99.

[7] 刘金龙, 栾茂田, 许成顺, 等. Drucker-Prager准则参数特性分析[J]. 岩土力学与工程学报, 2006, 25(S2): 4009-4015.

LIU Jinlong, LUAN Maotian, XU Chengshun, et al. Study on parametric characters of Drucker-Prager criterion[J]. Chinese Journal of Rock Mechanics and Engineering, 2006, 25(S2): 4009-4015.

[8] 滕锦, 李斌太, 庄茁. Z-pin增韧复合材料层合板低速冲击损伤过程研究[J]. 工程力学, 2006(23): 209-216.

TENG Jin, LI Bintai, ZHUANG Zhuo. A study of low-velocity impact damage of Z-pin reinforced laminates[J]. Engineering Mechanics, 2006(23):209-216.