CRTSⅢ型板式无砟道床底座精度控制

2017-05-11翟振山

翟振山

摘要:底座是CRTSⅢ型板式无砟道床体系的支撑受力结构。底座顶面高程出现正误差造成轨道板与底座之间自密实混凝土厚度不够;横向排水坡坡度不足容易使雨水进入自密实混凝土与底座结合部造成冻胀病害;底座限位凹槽质量也直接关系到无砟轨道结构耐久性。底座采用现浇钢筋混凝土结构,要实现高精度施工,关键是要做好底座模板设计、凹槽模板定位、混凝土收面、施工测量等环节。

Abstract: The base is the supporting force structure of CRTS Ⅲ type slab ballastless track bed system. There is a positive error between the top surface elevation of the base and the thickness of the self-compacting concrete between the track plate and the base is insufficient. The slope of the lateral drainage slope is less, which likely to cause the rainwater to enter the self-compacting concrete and the base joint to cause frost heave disease. The quality of the base groove is also directly related to the durability of the ballastless track structure. If the base uses the cast-in-place reinforced concrete structure, to achieve high-precision construction, the key is to do well the base template design, groove template positioning, concrete face, construction measurement and other links.

关键词:CRTSⅢ型板式无砟轨道;施工工艺;组织内容;方案;应用效果

Key words: CRTS Ⅲ type slab ballastless track;construction technology;organization content;program;application effect

中图分类号:U213.244;U215.4 文献标识码:A 文章编号:1006-4311(2017)15-0138-03

1 RTSⅢ型板式无砟轨道结构组成

1.1 总体构造

CRTSⅢ型板式无砟轨道结构组成为钢轨、弹性不分开式扣件(WJ-8B型)、轨道板、自密实混凝土、限位凹槽、混凝土底座等。

桥梁底座范围内采用Φ16mmL形钢筋与梁面预埋套筒连接形成整体,底座宽2900mm,直线段厚度200mm,每一块轨道板对应长度设置单元底座。单元底座之间设置宽20mm的伸缩缝。

路基段每3块轨道板(个别地段4块)对应长度设置一块单元底座。路基段底座伸缩缝设置长50cm、直径36mm光圆钢筋作传力杆。

曲线地段超高采用外轨抬高方式,在底座上设置,并在缓和曲线地段按线性变化完成过渡,即从直缓点至圆缓点超高由0mm直线递增至曲线设计超高h,从圆缓点至直缓点超高由曲线设计超高h直线递减至0mm。

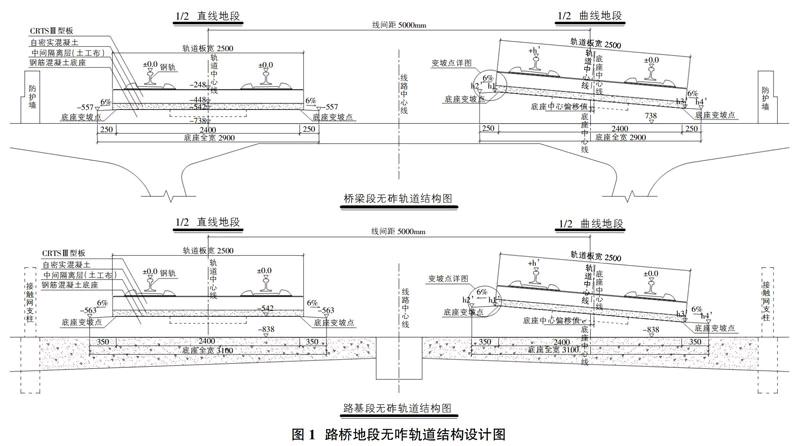

CRTSⅢ型板式无砟轨道结构形式见图1。

1.2 底座施工工艺流程

底座施工工艺流程为:施工准备→测量放样→连接筋及钢筋焊接网片安装→底座及凹槽模板安装→路基地段传力杆安装、定位→混凝土浇筑→拆模、养护→质量检查验收。

1.3 底座质量控制标准

①底座施工前应完成轨道控制网(CPⅢ)的测设与评估,底座单元划分应结合布板软件与轨道板对应布置,每块轨道板对应一块底座,底座的施工测量应满足《高速铁路工程测量规范》(TB10601)的规定。

②底座模板安装偏差主要控制参数:施工控制高程(0,-5)mm,宽度±5mm;限位凹槽模板安装偏差:底面高程±3mm,长度和宽度±3mm,相邻凹槽中心间距±5mm。

③底座混凝土外形尺寸主要控制参数:顶面高程(0,-10)mm,底座外侧排水坡1%;限位凹槽外形尺寸:深度±5mm,平整度2mm/0.5m,相邻凹槽中心距离±10mm。

2 CRTSⅢ型板式无砟轨道底座精度控制

2.1 底座施工测量

①实测基础面结构物左右线线路中心的实际长度,输入布板軟件进行布板修正计算,对应确定左右线底座位置。

②利用CPⅢ控制点进行底座立模放样,平面采用全站仪自由设站极坐标法测设,高程测量可采用全站仪自由设站三角高程或几何水准施测。限位凹槽平面位置和高程通过底座边线点采用尺量和水准仪测量的方法。

③靠梁端的底座放样时,应按距挡水台向跨中方向端部5cm处设点,弹线后延伸至梁端,保证底座与梁端对齐。曲线地段除应考虑曲线超高的设计要求外,平面位置还需考虑相对轨道中心线的偏移。

④测量仪器每天均要进行日常校准、检测,检测基站稳定。每年需对全站仪外委检验,以提高测量精度。

⑤加强测量数据管理,测量人员输入数据后应仔细复核无误后再进行下步操作。

⑥加强施工测量环境监测,环境条件不满足测量要求的,不得进行施工测量。

2.2 模板安装

2.2.1 底座侧模设计及安装

底座模板应主要根据施工工艺要求进行设计,同时结合梁面标高、挡水台的布置、直曲线地段等情况,模板采用定型钢模板,面板厚度、加强筋板设置数量等应考虑模板周转次数的要求,在合理的周转期内模板不得发生过大变形影响底座成型精度。侧模对应底座下方应预埋孔洞,用于安装轨道板扣压锁紧装置,预留孔的数量、位置应结合不同型号的轨道板对应设置,一般直线段每块板每侧不少于4个,曲线段每侧不少于5个。曲线地段模板应采用可调节模板,以适应缓和曲线地段不同超高的要求。

2.2.2 凹槽模板设计及定位措施

限位凹槽模板应考虑具有纵向、横向、竖向调节定位的功能。凹槽底模按可拆卸的形式设计,混凝土浇筑时应将底板封闭,待混凝土初凝前拆除底模进行人工收面,提高凹槽底部外观质量。

凹槽模板定位采用槽型螺栓孔调节,一般先确定平面位置,将调节螺母固定后,再调节高程。凹槽模板顶面与底座顶面高度相同,以便振动梁进行收面作业。

2.2.3 端模设计要求

底座伸缩缝宽度为20mm,伸缩缝处应采用模板成型,采用(8+4+8)mm钢板组成,即在两端采用2块8mm厚钢板,与相邻底座侧模通过螺栓连接,钢板高度应与底座厚度相适应。中间块采用宽度约50cm的4mm厚钢板,插于端模之间,混凝土初凝后及时将中间钢板抽出,便于两侧端模的拆除。

2.2.4 路基段底座伸缩缝传力杆安装

路基段一般3~4块轨道板对应底座设置一道伸缩缝,每道伸缩缝设置8根长度500mm的36mm传力杆钢筋,传力杆埋入伸缩缝两端底座混凝土内。路基段底座可按跳仓法组织施工,先施工部分提前预埋传力杆,后施工部分安装伸缩缝泡沫板后即可浇筑混凝土,最后再施工嵌缝密封胶,提高工效。底座端模应在传力杆设计位置预留孔洞,传力杆安装时应在模板外侧采取固定措施,保证传力杆位置符合设计要求。

2.2.5 模板标高复测

模板安装完成后,应复测侧模及凹槽四角的标高,并检查路基段传力杆位置及固定情况,经复查符合要求后,方可浇筑混凝土。

2.3 混凝土施工工艺

2.3.1 底座表面混凝土平整度控制

混凝土浇筑至基本与底座模板齐平后,先用人工大致摊平,用50mm插入式振捣棒振捣,浇筑时需特别注意限位凹槽处,不得出现漏振或过振等现象。

振捣完成后,采用自制轮轨式振动梁找平,控制底座混凝土表面平整度。振动梁轨道设在底座侧模上,振动梁上设置调节装置,以底座模板顶面为基准控制底座混凝土高程。振动梁距端部25cm处设置6%折角,与底座排水坡一次成型。

曲线段底座施工时,由于底座存在超高,混凝土流动性较大时,应安排专人及时将低端的混凝土翻至高端,直至混凝土流动性减弱后再用振动梁提奖找平。

2.3.2 底座两侧排水坡控制

底座横向6%排水坡在振动梁找平成型后,为确保坡度符合设计要求,应采取人工方式进行精确收面。人工收坡采用纵向拉线控制收坡范围,根据侧模标记的设计高程位置,将模板侧高出设计位置的混凝土人工清除后,进行顺坡收面并进行压光处理,收面次数不少于三遍。

2.3.3 底座混凝土表面裂纹防治

为避免底座表面及限位凹槽混凝土四周开裂,应重点做好混凝土浇筑顺序、振捣、收面、养护等环节的控制。浇筑时可按先浇筑凹槽部位,由凹槽向中间、两端的顺序浇筑,加强底座表面及凹槽部位混凝土的振捣,确保混凝土密实。底座终凝后应采取带膜土工布覆盖保湿养护,严格控制养护时间,底座混凝土强度达到75%以前,禁止在底座上走车或堆放任何机具材料。

3 结束语

①通过底座测量控制,提高模板安装精度,是底座精度控制的基础工作。

②通过底座侧模及限位凹槽模板设计,采用可调节模板适应曲线地段底座超高的要求,凹槽模板采用纵向、横向、竖向三向调节定位,提高了立模的精度。

③采用轮轨式可调节振动梁,利用侧模上的轨道进行混凝土顶面的找平,确定混凝土顶面高程,结合人工收面,提高了顶面平整度和排水坡精度。通过凹槽底部可拆卸模板,提高了凹槽底部混凝土外观质量。

④加强混凝土浇筑顺序、振捣、收面、养护等环节的控制,有效控制了混凝土表面及凹槽四角裂纹发生。

CRTSⅢ型先张板式无砟轨道作为具有我国自主知识产权的无砟轨道结构,其底座施工技术要求高、工艺要求严,通过施工测量、模板设计、混凝土浇筑工艺等环节的控制,能够有效提高底座的施工精度。在后續的施工中,通过不断总结,采用先进可靠的工装工艺、落实过程控制措施,加强施工作业人员的技术培训,进一步提高CRTSⅢ型板式无砟轨道施工质量,对于我国高速铁路“走出去”,有着重要意义。

参考文献:

[1]陈孟强,李永达,陈建男.CRTSⅡ型板式大号无砟道岔铺设施工技术[J].铁道建筑,2008(S):185-189.

[2]章键华,李荣飞,刘赞群.CRTSⅢ型板式无砟轨道自密实混凝土充填层施工技术研究[J].中国铁路,2013,12.

[3]CRTSIII型轨道板制造技术及创新”刘延龙[J].铁道建筑技术,2010,09.