导轨滑块钻孔夹具设计

2017-05-11陆洁锋

陆洁锋

摘要: 对于滑块元件的钻孔、攻丝,传统的加工方式是在先在普通立式钻床上完成钻孔工序,再使用攻丝机以手动加工完成,但该加工方法加工效率低、精度差,不适合大批量生产。高效率、高精度的CNC数控加工已经是当前机械加工行业的趋势,针对传统加工工艺的缺点,本文介绍了采用加工中心配合气动夹具进行钻孔、攻丝的加工工艺,以及该夹具的设计。

Abstract: For the drilling and tapping of slider components, the traditional processing method is to complete the drilling process in the ordinary vertical drilling machine first, and then use the tapping machine to complete by manual processing, but this processing method has low efficiency and poor precision, and is not suitable for mass production. The CNC machining with high precision and high precision is the trend of the current machining industry. In view of the shortcomings of the traditional processing technology, this paper introduces the processing technology of drilling and tapping by using the machining center and pneumatic fixture and the design of the fixture.

關键词: 加工中心;气动夹具;钻孔攻丝

Key words: machining center;pneumatic fixture;drilling tapping

中图分类号:TG75 文献标识码:A 文章编号:1006-4311(2017)15-0088-03

0 引言

铝合金材料具有耐腐蚀、高强度、材料变形少等优点,如今已经广泛用于建筑、机械等行业,例如目前机械设备使用的丝杆螺母固定座、导轨滑块等元件,都普遍使用铝合金。要生产导轨滑块类零件,往往需要钻孔、攻丝的工序,这类零件的孔位定位精度、尺寸精度等都是要考虑的工艺问题;针对产品数量大、精度要求高的钻孔零件,定位装夹精度和加工速度是保证零件精度和加工效率的关键因素;本文以导轨滑块产品为例,阐述了在加工中心使用气动夹具完成钻孔、攻丝加工的工艺。

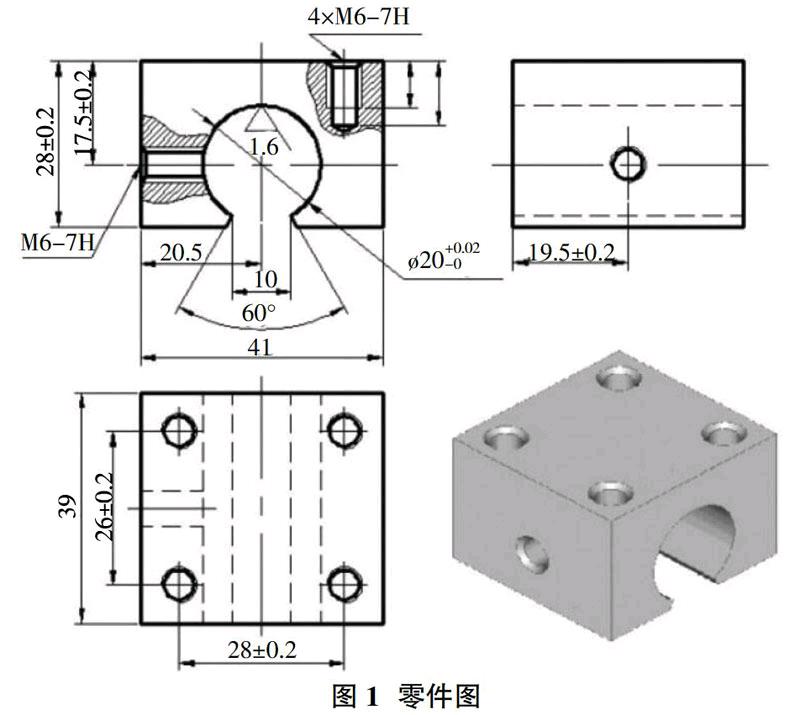

如图1所示,此产品是某机床设备的导轨组件之一,材料为国际标准6063T5铝合金材质,生产数量为5000件。

如图2所示,该产品是机床丝杆螺母固定座导轨的滑块,圆柱导轨与滑块组合成直线滑动模组,中间的大孔安装滚珠轴承与导轨作直线滑动,滑块则与其他零件例如工作台装配以作固定。本工序前零件的外形与中间大孔已经在上一工序加工完成,本工序为零件表面上四个螺纹孔与侧面螺纹孔的加工。

1 工艺分析

该产品属于大批量生产,零件的定位精度高,孔的尺寸精度高,并且对加工速度、加工效率有要求。对于几个孔的钻孔与攻丝,传统加工方式为先用普通钻床完成钻孔工序,再用攻丝机攻丝。

1.1 传统加工方案分析

传统加工如图3所示,根据零件尺寸要求,加工一个辅助钻孔的夹具配合钻套定位以避免加工时钻头走偏,两侧面为螺纹孔,钻套与零件装配后用螺丝锁紧,虎钳装夹。

经过实际加工验证,该加工方法有以下缺点:①加工时间长、效率低、劳动强度大,不适合大批量生产;②多种类机床加工,重复装夹容易造成装夹、定位误差;③手工钻孔Z轴的进给速度不均匀容易造成尺寸精度误差。

1.2 采用加工中心加工

实践验证,传统的加工方式满足不了该产品的加工要求,必须进行工艺改革;经分析研究后采用加工中心配合气动夹具的加工工艺为最佳方案。CNC数控加工已经是目前机械加工行业的趋势,特别是加工中心具有加工自动化高、加工工序集中、加工效率高等众多优势。

2 夹具的选用

普通加工中心标配的夹具为普通平口虎钳,而本次零件加工定位精度、加工精度都比较高,满足不了装夹要求,因此需要设计一套新型夹具来装夹。气动夹具已经是目前机械生产的趋势和主流,其优势在于操作方便,稳定性好、反应速度快,生产中能缩短加工辅助时间,提高生产率。改进后的工艺投入生产后具有加工效率高、精度高、定位误差小、安全性好等优点。下面详细介绍该气动夹具的设计以及生产过程。

2.1 夹具的结构

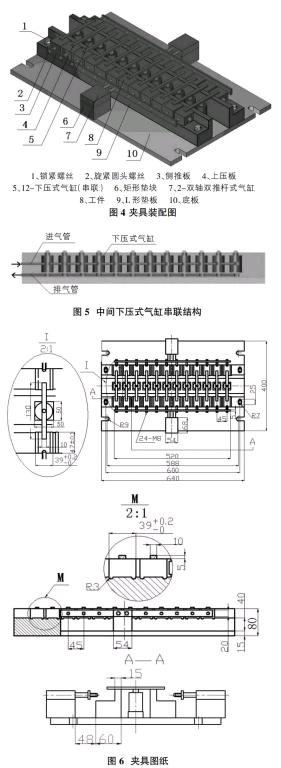

夹具的结构和装配如图4、5、6所示,由锁紧螺丝、旋紧圆头螺丝、侧推板、上压板、下压式气缸、矩形垫块、双轴推杆式气缸、L形垫板和底板组成。

2.2 切削力计算

本工序加工中最大的切削力为攻丝切削力,计算切削力需要先计算扭矩,扭矩计算公式为:

MD=0.25·P2·ks·d1/1000

上式中,

A——切屑截面积,A=0.25·P2(mm2);

d1——丝锥大径(mm);

ks——材料比切力(N/mm2)。

本次加工的螺孔M6-7H,螺距为1,查阅《机械制造工艺学基础》可知,铝合金:ks=700N/mm2,则攻丝扭矩为:

MD=0.25·P2·ks·d1/1000=0.25·12·700·6/1000≈1.1Nm=1100Nmm

扭矩MD=力F×力臂L

本工序使用加工中心攻丝,无须另外使用扳手等辅助攻丝工具,所以力臂取1/2丝锥大径,计算切削力:

F=MD/L=1100Nmm/3mm≈366N

當然,机械加工的切削力跟加工设备的功率大小、所用刀具的种类等因素有关,在此以计算数值为参考。夹具气缸的装夹力须大于2倍切削力,即大于740N为宜。

2.3 气缸的选用

①下压式气缸选择SRC50-90型气压下压缸(双边压板型),如图7所示。这种气缸为目前机械加工中普遍使用的下压式气缸,排气状态下会自动回程,上方的压板可以根据采购者的要求定制尺寸,松开状态下能转动一定的角度。规格:气缸内径50、轴径16、可旋转角度90°、下压行程17、气压压力范围1-7kPa、理论最大夹持力980N。因此气缸符合本次加工要求。

②侧边推力气缸选择TN系列双轴双推杆式气缸,如图7所示。规格:外部尺寸68×54×20、推杆轴径10、气压压力范围1-10kPa、推杆最大行程为30、理论最大推力为960N。因此气缸符合本次加工要求。

2.4 工作过程

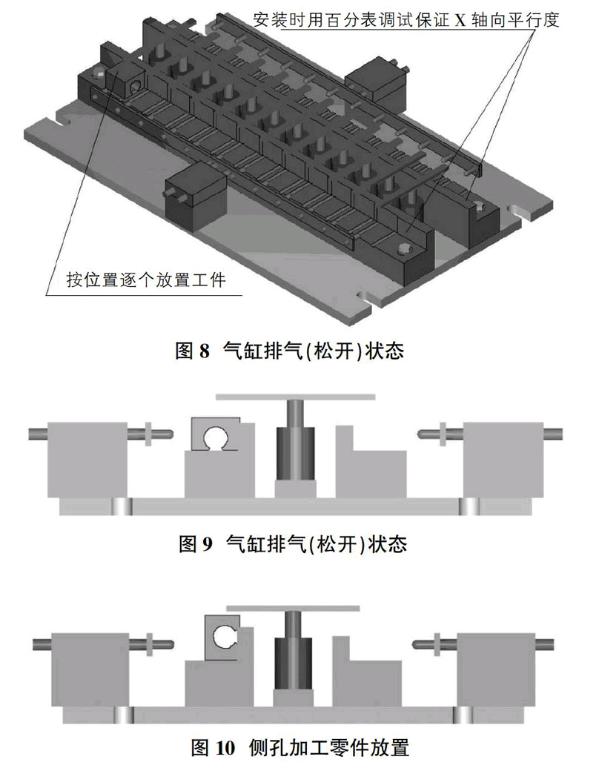

①将夹具安装到加工中心工作台,通过百分表调节好各个方向的水平和垂直后固定在工作台;②如图8、9所示,当所有气缸处于排气状态时,下压气缸和侧方推力气缸受内部弹簧力(或磁吸)的作用处于松开状态,工人按位置逐个放置工件,完成后打开气压锁紧工件;③在加工中心上编制钻孔和攻丝程序后进行加工,加工完成后关闭气压完成加工得到产品。

加工侧方M60-7H的螺纹孔同理,只需要将工件竖起来放置即可,如图10所示。

2.5 夹具设计分析

①加工使用的加工中心型号为VMC850型,工作台行程800×500×550,整套夹具装配后的规格为640×400×85,尺寸符行程范围。②所用气缸气压范围在1-10kPa之间,VMC850加工中心使用的气压至少在0.6MPa以上,因此气压足够气缸工作。③工件装夹后上方和侧方有气缸压紧,L形垫板每一个放料位置的侧面都铣削了定位凹槽,因此工件完全定位。

综上所述本套夹具设计符合生产加工要求。

2.6 采用该夹具加工的优点

经过生产验证,采用该夹具加工有以下优势:首先,加工效率高,比普通机床生产效率高出50倍以上,降低了工人的劳动强度,实现了大批量生产。其次,工件装夹定位精度高、孔位精度高,加工稳定性高。再次,气动夹具配合加工中心生产,安全性高,工人的人身安全更能得到保障。最后,使用了多工序集中的加工中心代替了多台不同型号、不同种类的的机床生产,节省了车间生产资源,减少了工作量和工人数量,获得更高经济效益。

3 结束语

由于采用了加工中心配合气动夹具加工导轨滑块,使产品的加工效率和加工质量都有了极大的提高,从根本上解决了传统加工中存在的各种问题。该套夹具投入到生产后降低了加工成本,获得了良好的经济效益。

本人因水平和能力有限,文中难免有错漏不足之处,恳请专家、教授及同行批评指正。

参考文献:

[1]黄春福.机床夹具设计手册[M].上海科学技术出版社,2000年7月.

[2]傅水根.机械制造工艺学基础[M].清华大学出版社,2011年3月.

[3]沈向东.气压传动[M].机械工业出版社,2009年2月.