构建精准模型 实现设备“健康体检”

2017-05-11中国设备工程协会专家库专家湖南中烟郴州卷烟厂设备工程部代小明

特约撰稿人:中国设备工程协会专家库专家、湖南中烟郴州卷烟厂设备工程部代小明

构建精准模型 实现设备“健康体检”

特约撰稿人:中国设备工程协会专家库专家、湖南中烟郴州卷烟厂设备工程部代小明

代小明近照

中医有“治未病”的说法,就是在人还没有发病之前进行调理,消除病患。设备同样需要“治未病”,通过设备状态监控的技术手段对设备进行“体检”,确保设备关键设备部位的状态异常数据提前发现,故障隐患提前消除,以达到设备健康稳定长效运行的目的。目前,我厂的设备老化陈旧,特别是制丝设备已运行了16年,设备保生产能力已严重不足。同时,今年来,行业及公司对精益管理工作提出了更高要求,我厂在“多品牌、多规格、小批量”敏捷柔性制造新常态下,在年初提出了争创行业“精益十佳”的目标。在此新常态下,设备管理有必要构建精准的设备状态监控模型,以管理精益化为核心,应用先进管理方法和技术手段,提高设备预知维修水平,推进设备管理从经验管理向科学管理转变。

核心提示:设备状态监控包括技术状态监控、运行效能监控两方面,是精益设备管理的重要组成部分,通过创新技术状态监控手段,采用信息化技术采集精准数据并分析优化,建立精准技术状态监控标准;通过将运行效能数据纳入监控内容,对设备进行管理评价,从而建立设备状态评价模型,实现对设备本体健康体检的综合评价。

课题思路

为保证课题研究顺利进行,我们首先明确了以下工作思路:

1.研究内容:

(1)关键设备及部位受控管理

(2)技术状态监控策略持续优化

(3)探索运行效能监控模式

(4)建立精准设备状态技术标准和评价模型

2.技术路线:创新监控手段,采用信息化技术实施精准数据采集与分析

3.研究方向:构建设备健康体检评价模型

课题实施

建立功能部位台账,对各功能部位进行受控管理

1.保障关键功能和主要功能部位的功能良好,以及关键零部件的性能、精度及技术状态良好,是状态监控的技术基础,也是实现精益管理的前提条件。各生产车间在设备部位示别和分类基础上,按统一的台账内容建立了功能部位台账。已梳理的关键功能和主要功能部位有:制丝叶丝线53项,叶片段39项,梗线81项,储丝房18项,薄片线20项。动力空调机组12项,空压机组6项,油气锅炉9项,电梯4项。卷接机组5项,包装机组8项,成型机组5项,物流设备4项。

2.针对不同的功能部位选择不同的技术状态检测方式:关键功能部位——在线监测;主要功能部位——专业点检,必要时精密点检;一般功能部位:岗位点检或巡检。

借助信息化技术,对技术状态监控策略持续优化

1.点检是设备状态监控的主要方式。近年来,我们对不同生产工艺和不同设备特点,建立了“三级点检”设备状态监控模式,参见表1。

实际工作中,检查方式主要停留在采用眼看、触摸、鼻闻、耳听等感官方式和简单工具上,设备点检结果因人而异,无定量数据,难以为设备预知性维修提供准确的信息和依据,不能够达到设备状态可控的目的。通过基于三级点检为基础,以信息化技术为支撑,采集精准的点检数据、图形、图像并对其进行审核、分析、筛选,提出维修建议,对维修结果进行跟踪验证,根据点检及维修结果的相互比对,对点检标准进行持续优化,提升设备预知性维修能力。

在这方面,一年来我们课题组主要在制丝工序探索了点检信息化技术的应用

(1)在开发点检信息系统前期,将前述的已梳理的关键主要功能部位作为点检内容,按工艺路线作为点检路线,按部位异常频率设置点检周期等。并将以上数据录入到点巡检系统中。

(2)与高科技公司合作,开发支持3G/4G/WIFI网络的轻便小巧、性价比高的手持终端。通过 Android 智能前端完成传感、定位、通讯、拍照等功能,对关键功能部位的温度、振动值进行点检,通过数据的实时采集分析和在线缺陷诊断,及时预测设备的状态。

表1

(3)实施点检完成后,该终端自动将结果发送到服务器端进行记录,不再需要手工记录,避免填错,并且可以根据预设值自动进行异常报警、历史趋势分析等。

(4)支持点检在线联网功能,因其携带方便,可以随时更新任务清单,比较历史曲线记录,实时生成缺陷单,做到故障发现及时提交。通过云平台进行二次确认分析,对异常设备点进行预防检修,确保问题得到及时发现和解决。

智能点检仪隐患消除流程

2.在线状态监控是通过科学设置判定标准,采用信息化技术对设备关键部位的技术状态进行自动诊断,实现设备异常自动报警。

(1)近几年,制丝工序零星在烘梗丝热风风机振动值、喂料机提升电机电流值实施了在线监控,缺乏系统性。今年结合课题需要,我们在电气综合测试平台上开发一套关键设备的在线故障检测系统,主要包含制作9个关键设备的运行状态和在线故障诊断,车间关键设备运行状态一目了然。

(2)卷包和动力车间在线状态监控方面几乎是空白,此次结合课题需要,我们探索了在该两部门实施在线状态监测研究。利用电控系统网络平台,在动力关键生产设备——除尘电机上装备了温度在线监测装置,并结合监测振动值等内在运行参数,及时发现设备内在隐患,以采取预防性的维修策略,避免设备故障的发生。

探索运行效能监控模式

将设备运行效能(产品质量、原辅料消耗、运行时间、故障时间等)数据纳入状态监控内容,是本次课题研究的一大突破。

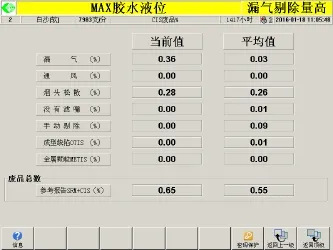

1.白肋烟投厂后,为对水分仪修正值进行状态监控,我们课题小组优化设置了水分仪修正值控制模式,将水分仪修正值参数修改方式由本地逐台修改,改为上位机集中统一管理,避免人为造成的水分仪检查异常的发生。同时升级水分仪通讯数据,将水分仪探头当前使用的水分仪修正值反馈到制丝在线监控系统,实现水分仪修正值的实时监测。

2.卷包车间现有的PT设备在有大量质量缺陷烟支剔除时,会在工控机右上角发出的烟支剔除偏高报警红色信息,但没有对质量缺陷烟支报警进行分类提示,且报警框偏小、不醒目,没有蜂鸣提醒装置,当出现漏气和水松纸扯旗等A类严重质量缺陷,烟支会被大量检测剔除,造成消耗浪费。

水分仪修正值的实时监测

烟支剔除偏高报警红色信息

质量烟支剔除过高报警黄色信息

针对以上情况,课题小组通过在工控机上增加报警参数设置报告,在工控机右上角发出具体分类对应的质量烟支剔除过高报警黄色信息。在PLC输出板上外接声光蜂鸣报警器,当出现漏气和OTIS质量烟支剔除超过停机限参数设置值,立即停止设备运行。对质量缺陷烟支剔除实施精确的控制。

建立了设备技术状态监控标准和健康体系评价模型

1.由前述的状态监控信息化技术的应用,我们制订完善了异常处理、状态监控等业务流程,并不断对各技术标准、流程进行优化,形成了精准的卷接包、制丝、动力、物流设备状态监控标准139条,为设备预知性维修提供了准确的数据支撑。

2.改变季度设备管理评价主要内容,由原来侧重现场管理四要素改变为从技术状态、运行效能、维护质量三个维度对设备状态进行评测。

评测结果作为季度车间设备管理评价的依据并纳入车间的绩效考核中。

3.结合提高“芙蓉王”设备台时产量、消除设备差异性,提高均质化水平等重点工作内容,我们在管理评价标准中修订了相应的设备管理评价标准。

4.通过建立以上精准的技术状态监控标准和完善设备管理评价,实现了本课题的目标——构建了设备健康体检评价模型。

信息化技术的应用,设备的各项技术状态指标、运维水平指标、效能指标得以精准采集,实现了对设备本体健康体检的综合评价。

课题效果

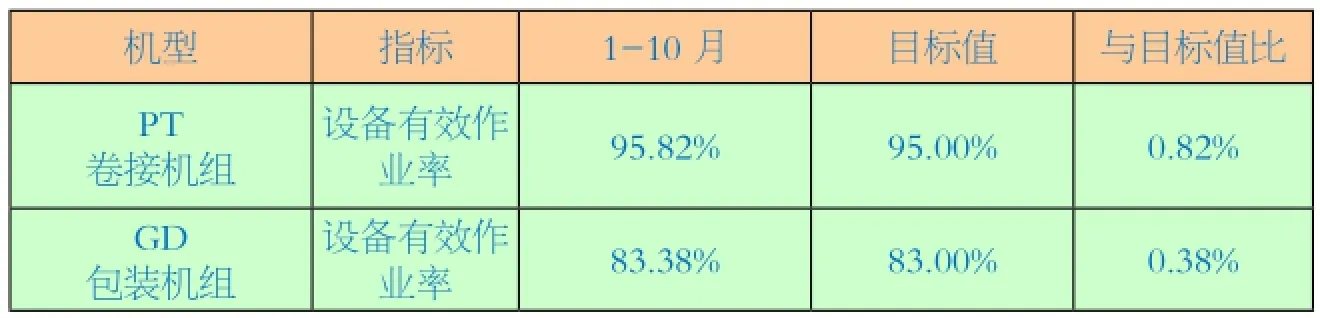

1.设备各项运行指标优于目标值:

2016年1-10月份制丝线设备运行情况指标表一

2016年1-10月份卷包设备运行情况指标表二

2.为厂部“微积分”精益管理活动提供了设备技术上的支持:

通过本课题精准的效能数据监控,降低了PT空稀头率、钢印剔除数量、减少操作工启车手动数量和降低GD空稀头烟包剔除量,有效降低了物品的消耗。

3.为挑战“多规格、多批次、小批量”生产组织新常态创造条件:

通过开展设备状态监控研究,为设备“治未病”,为设备保22个卷烟品牌和38个规格生产任务创造了前提条件。

4.为“修旧利废、节约挖潜”琅琊榜活动顺利完成提供了管理上的保证:

通过精准化的设备状态监控,为设备故障判断、维修与润滑、项修和改造、备件计划制定及备件更换周期等提供了一定的依据,达到了降低设备维修费用目的。

依照公司琅琊榜活动对我厂的总体规划方案:备件库存降低150万、修旧利废150万、维修费用降低8%(223万元)。借助应用设备状态监控这一先进

管理工具,截止到去年10月18日,我厂已完成降库173万元、修旧利废202万元、维修费用降低8%(223万元)的目标。