液压凿岩钻车用钎杆防腐工艺装备的探讨

2017-05-11唐维兵

唐维兵

(首钢贵阳特殊钢钎钢事业部,贵州 贵阳 550005)

1 前言

随着我国经济建设的快速发展,矿业开采、能源建设、基础工程施工、交通道路发展等建设工程领域对凿岩钎具的需求呈现上升趋势,同时对钎具产品种类、性能和质量也提出了更高的要求。特别是近年来,随着劳动力成本的增加,操作者的职业健康与安全意识在不断提高,凿岩设备的机械化、自动化程度也随之提高,液压凿岩钻车用钻杆的需求量越来越大,目前国内市场需求超过20万支,国外市场需求超过15万支。表面防腐处理是液压凿岩钻车用钻杆的关键工序,首钢贵钢作为钎钢钎具行业的龙头企业,具备技术创新的技术和资金优势,正逢首钢集团投资贵阳特钢城市钢厂异地搬迁调整产品结构、转型发展的有利时机,为了提升钻车钎杆的品质及外观形象,减轻内腐蚀对钎杆凿岩寿命的影响,防止钎杆出口在海运过程中受海水腐蚀,降低操作者劳动强度,改善劳动者劳动环境,保护操作者职业健康,因此钎钢事业部根据实际需要,研发了磷化浸蜡表面防腐工艺,替代此前的喷漆防腐工艺。

2 自动磷化浸蜡生产线的特点

(1)本生产线根据技术成熟、工艺先进、自动化程度较高、经济合理的原则进行总体设计,并充分注意节能,力求减少动力消耗,以节约能源,降低处理成本及运行费用,还利用新技术、新工艺等前沿先进技术,体现技术发展水平。

(2)能满足自动磷化浸蜡工艺要求,满足产品的技术、质量要求,实现自动/手动两种生产方式。

(3)设备的结构、机构设计合理、可靠,占地面积适中,维修方便,物流畅通,投资费用省,运行成本低,工艺布局紧凑、合理,达到了国家消防、环保与安全生产法规的要求。

(4)生产线设计新颖美观,布局合理,采取措施减少对周围环境的影响,合理控制噪声、气味及固体废弃物,防止了二次污染,做到噪声低,基本无异味,不影响周围环境,达到了社会效益、环境效益、经济效益的最佳统一。

3 自动磷化浸蜡生产线的使用范围

(1)能完成长度在0.33米至4.5米,断面H22-H35、R32-R89的杆件类钎钢钎具产品的磷化与浸蜡防腐。

(2)各种规格钎具的年生产能力超过50万支,能完成的品种包括接杆钎、钎尾、风镐钎、整体钎、MF钎杆、钻车钎杆等。

(3)自动磷化浸蜡线的起吊工件(含行车二级接杆和工件吊杆)重量为2吨/挂,生产节拍为≤30min/挂。

4 工艺生产线流程及要求

4.1 工艺流程

上线→脱脂→水洗→水洗→表调→磷化→水洗→水洗→热水洗→吹水→烘烤→浸蜡→风冷→下线。

4.2 工艺参数

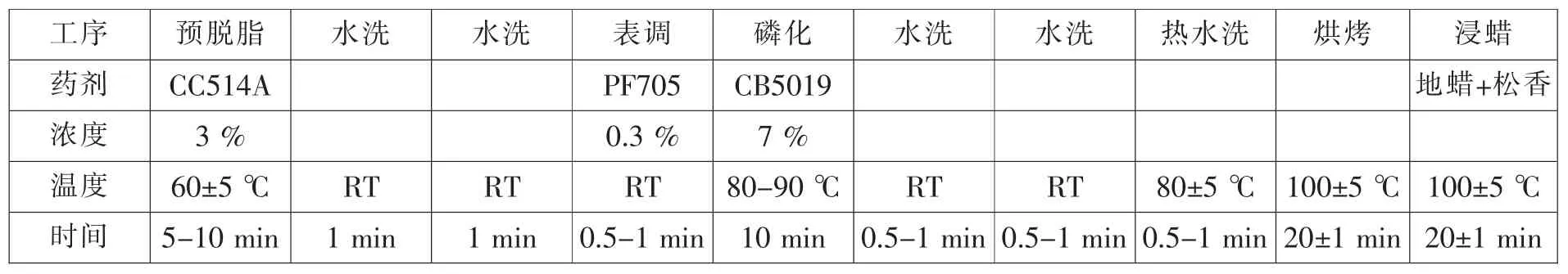

工艺参数见表1。

4.3 操作流程

用压缩空气将经过抛丸的液压钻车钎杆内外表面的钢丸灰尘吹扫掉,用钢绳将钎杆牢固打捆(注意钎杆间要有间隔),用车间行车将其吊入自动磷化浸蜡线上料工位,再由两台槽沿龙门式程控行车自动完成脱脂、水洗、表调、磷化、水洗、烘烤、浸蜡、冷却工序。工序完成后程控行车将工件放入卸料工位,再由车间行车将工件吊离生产线进行卸料。空的行车二级接杆自动返回。工件的上升、下降以及前后行走通过程控行车自动控制完成。工件吊杆离线进行除蜡处理,以防止浸蜡后敷有蜡的工件吊杆污染脱脂液和磷化液。

4.4 设备平面布置及主要特点

自动磷化浸蜡线采用一字形布置(见图1),设备主要由槽体、槽液加热系统、废气收集处理及排放系统、工件烘烤加热系统、吹水系统、风冷系统、磷化液除渣装置、工件吊杆除蜡装置、室体、龙门行车输送装置、电控系统等部分组成。

(1)槽体的结构采用矩形槽结构,由工字钢和槽钢等型材做骨架,δ4 mm SUS304不锈钢板做壁板,加热槽为双层保温结构,外蒙δ1.5 mm SUS304不锈钢板。

(2)所有槽体的“V”形槽底均有3-5度的倾斜角,槽体的排污口均设在槽底倾斜部分,并在排污口安装过滤网(防堵),同时排污口含集污功能,便于清理集污,无清扫死区。浸渍槽体两端设置挡液板,防止内孔液体排到槽外。

(3)为防止移动的工件滴液污染地面,相邻的槽与槽之间设有SUS304不锈钢护板保护,所有护板向前一个槽体倾斜,方便滴液自流回槽。

(4)对于需要加热的槽体,均采用双层保温结构。封闭板与槽口钢板翻下部分由上至下顺茬叠接,用不锈钢拉铆以防止槽口边流下的溶液流到保温层内,确保保温层外表面的温升不高于15度。

(5)脱脂槽配置空气搅拌装置,采用压缩空气供气。为节约用水,脱脂槽下设有一个附槽,脱脂槽内的水溢流到附槽,在附槽内配刮带式油水分离器对槽液进行处理,再用泵打回到主槽内循环利用;

(6)磷化液靠泵循环流动,促进工件内外表面的磷化效果。磷化槽配在线和离线磷化液除渣装置。采用液压式明流压滤机除渣,输送泵将悬浮液输入压滤机每个滤室,在压力的作用下,悬浮液中的液相通过滤布流出。固相被截留在滤布上形成滤饼,松开滤板滤饼可卸出。

(7)表调槽配置空气搅拌装置,采用压缩空气供气,清洗时液体能提高流动速度和冲击力,提高表调效果。

(8)水洗槽槽体为单层结构,由工字钢和槽钢等型材做骨架,δ4 mm SUS304不锈钢板做壁板。为节约水的消耗和确保工件清洗质量,水洗槽的水从后工序向前工序单向溢流。

(9)烘烤槽根据槽体用途及温度要求,确保槽体的耐温性能,采用矩形槽结构,由工字钢和槽钢等型材做骨架;槽体为双层保温结构,外表面温升不大于15℃。为了节约能源并减小对周边环境温度的影响,在其顶部设有活动保温盖板,采用低速电机直接驱动盖板开与关。活动盖板的开、关由程序自动控制,工件到位下槽前自动打开,提走工件并放下另一挂工件后自动关闭。

(10)吹水槽配置了合理的吹水系统,保证吹掉工件表面的水。设置排水管道将液体排到排污沟内。采用内置式吹嘴,固定在槽体内两侧的风管上,根据工件位置、大小可以调整吹嘴的角度。

(11)为便于工件散热以及清除滴落在槽体底部的混合蜡,在风冷槽槽体的两侧下部200 mm不设壁板。配置合理的吹自然风冷却系统,工件温度低于40℃时下线。

(12)对需要加热槽液的脱脂槽、热水洗槽、磷化槽采用SUS304不锈钢电加热管加热;为了维护检修及清渣工作方便,加热管布置在槽的两侧。为了减少人为因素的影响,保证工艺参数在工艺要求范围内,所有加温槽体均采用自动控温方式。为防止液槽或者液箱出现干烧现象,安装了液位控制器,通过控制电磁阀的开关进行补水,使液槽或者液箱的水位实现自动控制。所有加热槽或者液箱安装温度传感器,温度控制采用智能数显仪表结合温度传感器自动控制电加热器的开与关,达到自动控制温度的目的。为防止吊框及工件撞坏加热器,在槽内安装不锈钢防撞装置,以保护加热器的安全。

(13)在烘烤槽内直接布置远红外电加热管采用辐射加热的方式对工件进行烘干,加热管布置在槽体的两侧。烘烤槽额定温度180℃,工作温度110℃~160℃,槽内温度均匀性好,温度差小于5℃;温度控制采用智能数显仪表结合温度传感器自动控制电加热器的开与关,达到自动控制温度的目的。远红外辐射管的优点是:光谱辐射匹配吸收特性好,长期使用辐射性能不退变,电热转换效率高,比一般加热元件节能30%左右;升温快、热惯性小、耐高温、耐腐蚀、热化学性能稳定性好、使用寿命长、绝缘强度高、无污染。

(14)最初设计浸蜡槽采用电加热管直接加热,在调试时出现消防安全隐患,为了解决此隐患对浸蜡槽的加热系统进行了改进,采用导热油加热器间接加热替代加热管直接加热。浸蜡槽蜡液加热系统由槽外导热油电加热炉和槽内盘管加热器组成。由循环泵将经电加热炉加温的导热油通过管道送给槽内盘管加热器,加热器对蜡液实施间接加热,导热油卸载后通过管道重新回到电加热炉进行加热,如此循环让蜡液保持浸蜡工艺所需的温度。

(15)除磷化槽外,其余加热槽液中无酸性物质,故其排风管直接将槽口挥发出来的水雾气排放到车间外,无需对排放的水雾气进行处理。为防止磷化槽中的酸气对车间厂房的影响,在磷化槽槽边设有不锈钢吸风管以及在车间外设置排风机和酸雾处理塔以及时地将生产过程中挥发的酸气排放到酸雾塔中进行处理后排放。

5 工艺介质及钻车钎杆的防腐效果

工艺介质见表2。

表2

各工序的作用如下:

(1)脱脂:将钻车钎杆内外表面的油脂去除,同时清洗掉表面及内孔残留的钢丸灰。

(2)水洗:洗掉钻车钎杆内外表面的污渍及残留在表面的磷化渣等污染物。

(3)表调:可以促进零件表层的活力,还能形成大量极细的结晶层,加快磷化膜的形成。

(4)磷化:增强涂装膜层(如涂料涂层)与工件间结合力,提高表面涂装层的耐蚀性,提高螺纹的耐磨性,提高螺纹配合的润滑性,提高涂层的耐水冲刷性能。

(5)烘烤:钻车钎杆磷化水洗后进行烘干,同时将钎杆的温度加热到110℃,浸入蜡液后处于放热过程,不会导致钎杆内孔堵塞,使钎杆在蜡液中停留的时间短,可以提高生产效率。

(6)浸蜡:钎杆通过磷化表面形成了一层磷化膜,磷化膜硬而脆,细腻致密,但多微孔,形成了晶体网格,给涂装作前处理,裸膜的防腐效果没有达到极佳的状态,浸蜡是对磷化膜进行封闭处理,蜡在钎杆的内外表面形成一层韧性、致密性、强度很好的膜,且蜡具有一定的渗透性,蜡膜在钎杆表面的附着力很强,经过磷化浸蜡的钎杆的防腐能力强,有利于提高钎杆的使用寿命。

(7)蜡液的配方为70#地蜡60%,松香18%,蒙旦蜡2%,防锈油20%,加入防锈油的目的是降低蜡的硬度,便于螺纹的旋合。

5.3 钎杆防腐的质量

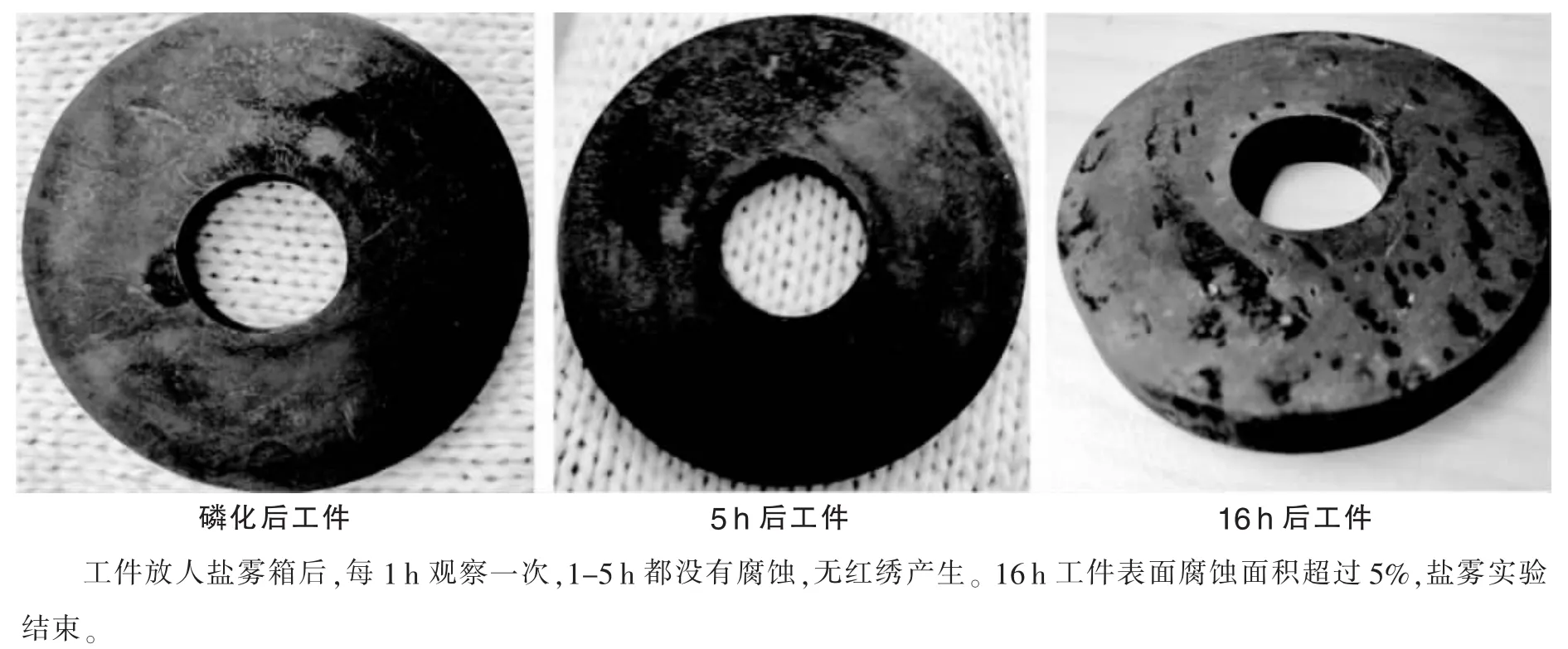

磷化后工件表面磷化膜膜重达到了8.75 g/m2,工件经CB5018磷化后封闭,盐雾实验可以达到8h以上。

磷化裸膜盐雾试验情况见图2。

钎杆内外表面的蜡层均匀,厚度适中,蜡层厚度可调整。

图2

6 讨论

(1)液压钻车钎杆的外观颜色批与批之间还存在较大的差异,不能呈现钢的本色,造成此情况的原因是:①钎杆在抛丸时未清理彻底,②磷化后表面残渣未清洗干净,③磷化后钎杆热水洗工序进行程控行车运输交换,导致钎杆在热水洗工序停留时间偏长,使钎杆表面出现泛红现象。

(2)液压钻车钎杆经过磷化浸蜡后使螺纹耐磨性、润滑性、防腐性提高,对钎杆凿岩寿命的影响需要做大量的矿山试验及数据的收集。

(3)液压钻车钎杆浸蜡后表面还存在蜡珠且不均匀,这既影响钎杆的外观又造成蜡液浪费,增加成本。特别是MF钎杆内螺纹残留的蜡液比较多,造成生产成本增加。还需要进一步摸索烘烤和蜡液温度,优化工艺,使蜡液的流动性增加,残留在钎杆表面的蜡减少。

(4)目前自动磷化浸蜡线的吊具还不够完善,装卸钎杆效率较低,电耗偏高,成本偏高,还需对吊具进行完善,提高装卸钎杆的效率。

7 结论

(1)磷化浸蜡工艺使液压钻车钎杆螺纹的耐磨性、润滑性得到了提高,提高了钎杆在使用过程中抵抗矿水侵蚀的能力,解决了钎杆在海运过程中受海风腐蚀的影响。

(2)通过一系列措施对磷化浸蜡线进行持续改进和完善,使磷化浸蜡钎杆的外观质量和防腐能力越来越强,改进吊具,使生产效率越来越高,降低生产成本。