高品质TBM滚刀刀圈材料及生产工艺

2017-05-11张凌黄石起方亮薄航

张凌,黄石起,方亮,薄航

(吉林省维尔特隧道装备有限公司,吉林 吉林市 132011)

0 前言

全断面隧道掘进机(TBM)广泛应用于隧道工程的建设中。掘进机在掘进过程中,刀盘上的滚刀刀圈与岩石直接接触,刀圈在纵向推力的作用下,通过碾压作用对岩石进行破碎。滚刀刀圈是TBM施工的关键部件和易损部件,在施工过程中工作环境恶劣,消耗量极大,且因刀具失效而造成频繁停机换刀,增加了施工成本,减慢了施工进度。为减少停机换刀次数,降低刀圈的消耗,吉林省维尔特隧道装备有限公司开发出了高性能滚刀刀圈材料。

1 盘型滚刀刀圈的失效分析

盘型滚刀刀圈在破岩过程中,不仅承受到很大的径向破岩力,同时又经受岩石中硬矿物相的剧烈摩擦,因此,在掘进过程中会经常发生刀圈失效现象。刀圈失效形式多种多样,主要包括:正常磨损、非正常磨损、卷边、打刃、位移、崩裂等损坏形式。

刀圈在工作中的失效形式虽然比较多,但归结起来主要与刀圈材料的硬度、耐磨性和冲击韧性有关。刀圈在工作过程中与坚硬的岩石发生相互间的碰撞、挤压及摩擦,因此刀圈必须具有高硬度、高耐磨性、高韧性。具有高硬度才能保证刀圈不发生压溃变形;具有高耐磨性有助于减少刀圈的磨损量,提高刀圈的使用寿命;具有高韧性才能够减少打刃和崩裂等失效现象的发生,从而提高TBM掘进速度。

2 盘型滚刀刀圈材料

2.1 常用刀圈材料

目前国内外滚刀刀圈的材料主要选用热作模具钢,部分企业采用冷作模具钢制作刀圈。无论采用何种钢都必须要具备:足够高的硬度、较高的屈服强度、良好的冲击韧性和良好的抗回火能力,以此来保证刀圈在使用过程中减少磨损,防止打刃、崩裂及其他失效;刀圈材料还应该具有良好的热加工和冷加工性能。国内外常用滚刀刀圈材料化学成分见表1。采用表1中材料加工生产出的刀圈表面硬度在56-60 HRC,心部硬度 52-56HRC,冲击功在 7-12J。

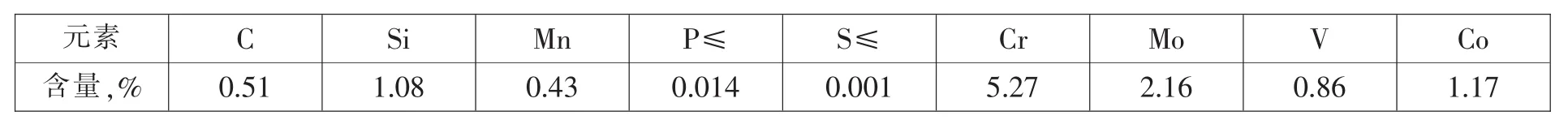

表1 国内外常用刀圈材料化学成分(%)

2.2本课题刀圈材料

高性能材料的开发涉及刀圈材料的成分、冶炼、锻造、热处理等一系列过程,合理的化学成分配比是保证材料高性能的先决条件。常用刀圈材料化学成分中:碳(C)是钢中最有效的强化元素之一,起到显著的固溶强化作用;铬(Cr)能提高钢的淬透性,增加材料的硬度和耐磨性;钼能(Mo)提高钢的淬透性,是强碳化物形成元素,回火时起到二次硬化作用,从而提高硬度和耐磨性;钒(V)能在钢的奥氏体化过程中控制晶粒长大、细化晶粒,回火时形成碳化物有效强化基体、增强抗磨损能力和延展性;钴(Co)能提高材料的高温强度,与钼同时加入时在回火过程中促进钼碳化物的析出,增加弥散硬化效果,因此可以提高二次硬化效果,从而提高耐磨性。

通过对国内外常用刀圈材料的研究及对各种元素在钢中的不同作用的研究和分析,在4Cr5MoSiV1的基础上,适当调整各元素的含量,再补加一定量的金属钴,从而开发出了一种高品质TBM滚刀刀圈材料,其化学成分见表2。

2.3 熔炼工艺

表2 新刀圈材料化学成分

滚刀刀圈的疲劳失效,是裂纹产生、扩展导致刀圈最终断裂的过程。影响钢材疲劳性能的因素很多,但材料中的非金属夹杂物含量是重要因素,非金属夹杂物会破坏金属的连续性,引起应力集中,导致钢材的各相异性。为了提高刀圈材料的质量和使用性能,提高材料的纯净度、尽量降低有害元素P和S的含量、细化晶粒、降低组织及成分偏析,采用了真空感应炉+真空电渣重熔的熔炼工艺。

2.3.1 真空感应炉熔炼+真空电渣重熔工艺

⑴中频炉所用的废钢料全部采用H13废刀圈料,并对入炉前的废钢料全部进行喷砂处理及烘烤,使入炉废钢料保证干燥、表面无锈及其他泥沙等杂物,从而保证熔炼钢液的纯净度及低的杂质含量。

⑵感应炉出钢前化学成分的百分含量控制在规定范围,严格控制P、S含量;在熔炼后期的精炼过程中要做到多次扒渣、造渣,提高钢水的纯净度;在出钢过程中要做好终脱氧;浇注前钢水在钢包内确保充分的镇静时间,使钢水中的夹杂物得到充分上浮。

⑶出钢时钢包内加入一定量的稀土精炼合金,进一步降低气体含量、降低非金属夹杂物、细化晶粒。

⑷把感应炉浇注出的自耗电极棒进行表面精整,利用真空电渣炉进行重熔,生产出电渣锭。

⑸电渣重熔使用新型的CA73型37渣;充填比确定为0.48;采用合理的供电曲线进行重熔,保证生产出的电渣锭最终P≤0.02%,S≤0.005%,并且保证电渣锭的结晶组织均匀致密。电渣重熔供电工艺曲线见图1。

图1 电渣炉的供电工艺曲线

⑹电渣锭脱模后立即用退火炉加热到1260℃,保温24小时,进行材料的高温均质化处理,减少材料的成分偏析及组织偏析,细化晶粒,改善和提高材料的热缩性。

2.3.2 高品质盘型滚刀刀圈材料的各项技术指标检测结果

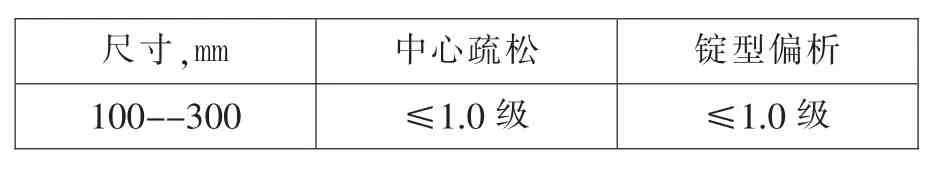

材料的化学成分见表3,气量体含量见表4,非金属夹杂物见表5,低倍组织见图2,超声波检验结果见表6。

表3

表4

表5

表6

按GB/T 4162-2008标准进行超声波检验,合格级别A级,材料内部无白点、气泡、裂纹、夹杂及缩孔等缺陷。

经过上述工艺方案研究开发出的高品质盘型滚刀刀圈材料的各项技术指标检测结果,完全能够满足生产适用于高硬岩层掘进用的滚刀刀圈,用此材料生产出的刀圈表面硬度可以达到60-64 HRC,心部硬度 58-61 HRC,冲击功 23 J;刀圈的金相组织为:细小针状马氏体+及少量残余奥氏体,金相图见图2。

3 总结

⑴合理的化学成分是材料具有优良性能的先决条件,是开发具有更高硬度、耐磨性及韧性刀圈的基础。通过对常规材料制作的刀圈在使用过程中失效原因的分析,研究和开发出了具有更高硬度、耐磨性及韧性的高品质刀圈材料;

⑵钢的熔炼工艺很大程度上影响材料的组织、材料的纯净度及有害夹杂物的含量,为了生产出高纯净度、超细晶粒度的钢材,制定出了真空感应炉熔炼+真空电渣重熔的熔炼工艺;

⑶电渣炉生产的电渣锭,虽然组织及化学成分比较均匀,但仍存在一定程度的偏析,所以增加了对钢材的高温均质化处理工艺,最大限度的降低组织及成分偏析。

吉林省隧道装备有限公司开发出的高品质滚刀刀圈,其硬度、耐磨性及韧性等均优于国内外其它品牌刀圈。

参考文献:

[1]张占杰.高性能TBM滚刀刀圈材料及工艺的开发与应用[D].太原科技大学,2013.

[2]林晏民.H13钢电渣工艺对电耗影响的研究[J].南方金属,2006(1).

[3]姚凤祥,杨明.提高电渣锭表面质量的控制措施[J].大型铸锻件,2007(6).