背面银浆中玻璃粉对太阳能电池背电极焊点的影响研究

2017-05-10钟连兵苟鹏飞朱健李丹丹崔隆宇吴红兵

钟连兵,苟鹏飞,朱健,李丹丹,崔隆宇,吴红兵

(东方汽轮机有限公司树脂事业部,四川德阳,618000)

背面银浆中玻璃粉对太阳能电池背电极焊点的影响研究

钟连兵,苟鹏飞,朱健,李丹丹,崔隆宇,吴红兵

(东方汽轮机有限公司树脂事业部,四川德阳,618000)

文章制备了3款玻璃化转变温度(Tg)不同的无铅玻璃粉,将其与银粉和有机载体混合配制成太阳能电池背面银浆,并通过印刷、烘干、烧结和焊接等工艺制备了晶硅太阳能电池的背电极焊点。文章提出了背电极焊点剥离的3种模式,研究了玻璃粉Tg对背电极焊点常规剥离附着力及剥离模式的影响,并选取了Tg适中的玻璃粉制备背面银浆,进一步研究了玻璃粉含量对背电极焊点高温老化后的剥离附着力及剥离模式的影响。

晶硅太阳能电池,玻璃粉,背面银浆,背电极焊点,附着力,剥离模式

1 前言

太阳能是人类取之不尽、用之不竭的可再生能源,也是清洁、不产生任何环境污染的能源。在太阳能有效利用中,太阳能光电转换利用是近年来发展最快,也是最具活力的研究领域。太阳能电池根据所用材料不同可分为晶硅太阳能电池、多元化合物薄膜太阳能电池、聚合物多层修饰电极型太阳能电池和纳米晶太阳能电池四类,其中应用范围最广、装机容量最大的是(多/单)晶硅太阳能电池。据相关资料披露,2013年全球晶硅太阳能电池片产能超过 63 GW,实际产量超过40 GW。就中国而言,2013年实现新增装机容量12.92 GW,占据全球近三分之一的新增市场份额,截至2013年底,在全国累计并网运行的光伏发电装机已达到19.42 GW,全年累计发电量9×107kW·h,2010~2013年,光伏发电年均增长达到278%。按照2013年全球晶硅太阳能电池片产量计算,太阳能电池银浆用量约为800~1 000 t/a,市值达到每年约60亿元人民币。同时,据世界能源署最新发布的 《世界能源展望2014》显示,到2040年,为应对电力需求的增加,以及替代现有退役装机容量,需要新增7 200 GW的电力装机容量,其中可再生能源发电量将占全球新增发电量的近一半,光伏发电占可再生能源18%的增长份额。因此,银浆市场也会伴随着光伏太阳能市场的发展而不断扩大。

晶体硅太阳能电池有2个用于引出电流的电极,位于背光面的电极即是通过背面银浆的丝网印刷和高温烧结来实现的。通常背面银浆是由银粉、玻璃粉和有机载体组成,其中有机载体主要由溶剂、增稠剂、增塑剂、触变剂等组成。在烧结过程中,有机载体在低温区(200~500℃)受热挥发或分解,玻璃粉在400~500℃软化提供粘接能力,银粉在700~900℃高温区受热融合形成导电膜层。因此,在整个生产过程中,有机载体的主要作用是提供银粉和玻璃粉的分散和印刷成型,银粉主要提供导电功能,而玻璃粉则主要决定导电膜层和硅片之间的附着力。目前虽然国产背面银浆已基本可替代进口产品使用,但在实际应用过程中,还面临着一些问题需要解决,如随着光伏产业降本压力日渐增大,对背面银浆固含量的要求越来越低,而对背电极焊点的附着力要求也越来越高;同时光伏组件的长期使用可靠性又对背电极焊点的耐老化性能提出了更苛刻的要求。目前光伏银浆大多数的研究侧重于银粉的形貌、粒径及玻璃粉等性质对浆料导电性能的影响[1-5],但对电极焊接后焊点的可靠性研究较少[6]。从实际生产来看,背面银浆烧结成背电极后对电池效率的贡献很小,而对组件的长期使用可靠性的影响却比较大。此外,组件在长期的室外工作期间,串联电阻会逐渐增加,由此造成组件输出功率每年减少0.5%[7],电极焊点的失效可能是造成上述衰减的重要因素之一。

本文制备3种Bi-B-Zn系列低温玻璃粉,并以此配制了一系列固含量为60%的背面银浆,重点研究了玻璃粉的玻璃化转变温度(Tg)和含量对背面银浆印刷、烘干、烧结和焊接后形成背电极焊点的剥离模式及附着力的影响。

2 实验部分

2.1 玻璃粉制备及测试

将各种氧化物按一定比例混合,然后倒入坩埚,置于马弗炉中1 300~1 500℃熔融3 h后,倾倒入去离子水中得到玻璃细渣,经过烘干、球磨、筛分后得到D50约5 μm左右的玻璃粉。玻璃粉DSC测试:采用德国NETZSCH DSC差示扫描量热仪在30~580℃范围内对玻璃粉进行差热分析,加热速度为10 K/min,氮气气氛。

2.2 背电极焊点制作及测试

背面银浆制备:将一定量的增稠剂、触变剂、流平剂、消泡剂加入松油醇中,置于水浴锅内,水浴温度60℃左右,不断搅拌至充分混匀,得到透明的有机载体。将银粉、玻璃粉、有机载体按照一定比例预混均匀,然后用三辊研磨机多次研磨至细度小于15 μm,得到固含量为60%的系列背面银浆样品。

背电极制备:在温度为23±2℃,湿度为50% ±5%的环境下采用自动丝网印刷机(325目丝网)将背面银浆印刷至硅片上,印刷速度为200 mm/s,印刷压力为0.33 MPa,接着采用红外烘干炉115℃将有机组分烘干,最后用Despatch烧结炉对电池片进行烧结 (正面银浆、铝浆印刷烧结工艺略去)。

背电极横截面观察:烧结后背电极的横截面采用JSM-6010扫描电镜进行观察。

背电极焊点制作:采用锡铅焊条焊接背电极,焊接温度为350℃,底板温度为50℃。

背电极焊点常规附着力测试:采用500 N拉力机在180°下以200 mm/min的速度剥离焊条,测试附着力。

背电极焊点高温老化附着力测试:一定温度下将焊接后的电池片放入恒温烘箱中保持一段时间后进行附着力测试。

3 结果与讨论

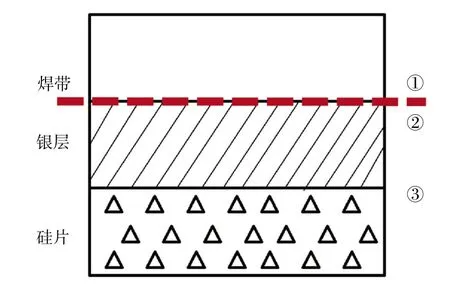

3.1 背电极焊点剥离模式的讨论

背面银浆的主要作用为制备晶硅太阳能电池片的背电极,为焊条提供焊接的位置 (焊点),便于将多片电池片串联焊接为太阳能组件,同时收集铝背场电流并与正电极形成回路。这就要求背电极焊点要有较大的附着力,目前一般采用拉力机在180°下以一定速率对焊条进行剥离,根据附着力的大小来判断背电极焊点是否合格。在实际生产检测过程中发现背电极焊点附着力的大小与剥离模式之间存在一定的关联性,剥离模式一般有以下3种(见图1):模式①焊带与银层之间基本无相互作用,剥离后银层几乎无破坏,表面完全无锡层,剥离位置表现为 “发白”;模式②焊带与银层之间发生较强作用,但作用力小于银层与硅片之间的附着力,剥离后焊带表面的锡层完整残留在银层表面,剥离位置表现为 “发亮”;模式③焊带与银层之间发生较强作用,但作用力大于银层与硅片之间的附着力,剥离后焊带连同银层一起与硅片发生脱离,剥离位置表现为 “发黑”。根据大量生产检测数据统计,模式①对应的附着力约为0~1 N,模式②对应的附着力约在8~10 N之间,模式③对应的附着力约在1~3 N之间。显而易见,模式②是最佳状态,这与背面银浆烧结后形成背电极的微观结构关系非常密切,将在后面的内容中进行讨论。

图1 背电极焊点剥离模式示意图

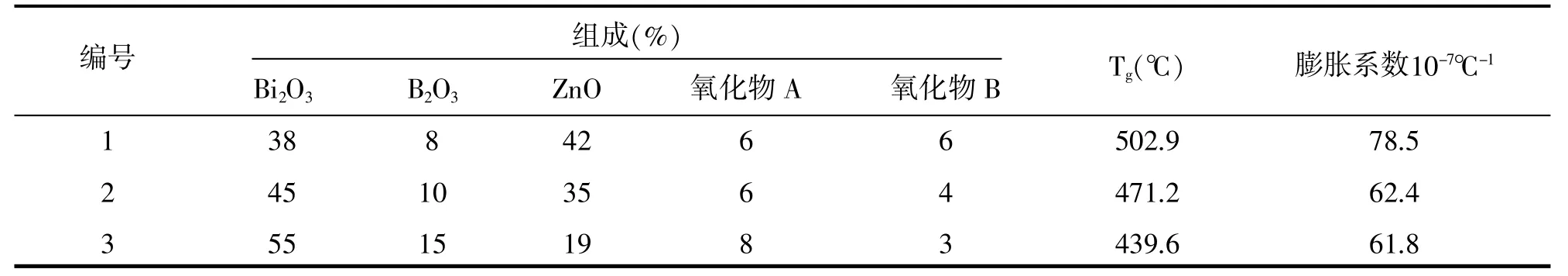

3.2 背面银浆玻璃粉的性能表征

目前,应用于晶体硅太阳能电池银浆的玻璃粉主要分为两类,一类是含铅玻璃,另一类是非含铅玻璃。从2006年7月1日起,所有含铅、镉、汞、六价铬、聚溴二苯醚和聚溴联苯6种有害物质的家电以及其它电子电气设备都禁止在欧盟市场销售 (RoSH认证)。因此,多数银浆用低温玻璃粉采用了其他玻璃代替Pb系玻璃。本文设计了3种玻璃化转变温度Tg从高到低的Bi-B-Zn系列玻璃粉,表1为该体系玻璃粉的配方 (质量分数)和部分性能,氧化物A和氧化物B是为调节玻璃成分促使玻璃体系稳定而添加的某些氧化物。

表1 Bi-B-Zn玻璃粉配方表

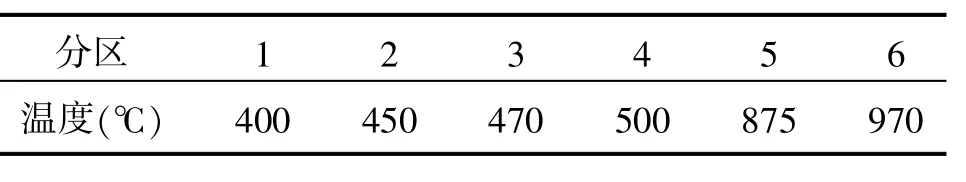

玻璃粉软化温度是银浆用玻璃粉的重要指标,为了和烧结工艺匹配,玻璃粉必须在相应的温度下软化起到粘接作用。但玻璃粉软化温度根据GB/T 28195-2011的测试方法比较麻烦,一般可以用DSC测试玻璃粉的Tg来间接反应玻璃粉的软化温度。表2为实验中Despatch烧结炉的温度设置表,从中可以看出实际过程中玻璃粉的软化应该大致发生在400~500℃之间,因此适合太阳能电池背面银浆应用的玻璃粉Tg也应该大致分布在400~500℃之间。

表2 Despatch烧结炉温度设置

3.3 玻璃粉Tg对背电极焊点附着力和剥离模式的影响

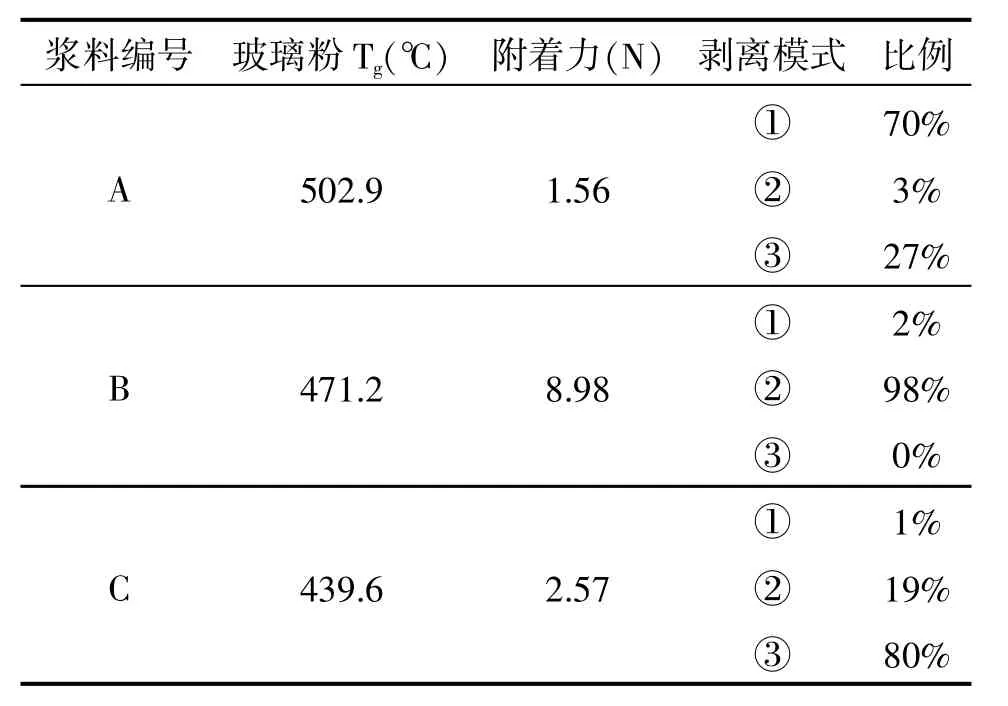

实验中分别采用1、2、3号3种玻璃粉制备了固含量为60%、玻璃粉含量为3%的背面银浆,A、B、C 3款背面银浆分别对应1、2、3号玻璃粉,通过印刷、烘干、烧结和焊接后对背电极焊点的常规附着力进行了测试,测试结果如表3所示。

表3 不同背面银浆制备的背电极焊点的附着力及剥离模式占比

从表3可以看出,A款浆料和C款浆料的平均附着力都较低,其中A款浆料的剥离模式主要以①为主,C款浆料的剥离模式主要以③为主;B款浆料的平均附着力远远大于A和C,而剥离模式几乎完全是模式②。

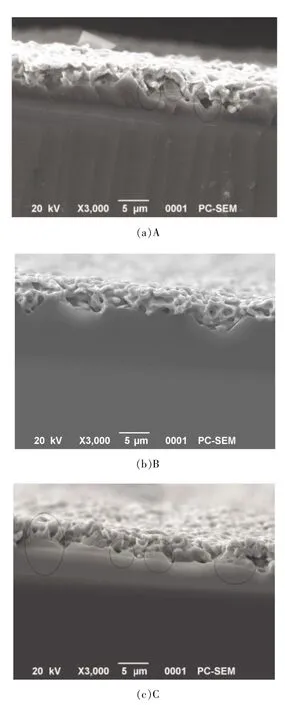

针对以上现象,本文对3款浆料烧结后焊接之前形成背电极的横截面进行了扫描电镜观察,如图2所示。从图2可以看出,A款浆料烧结后电极在硅片表面的绒面处有较为明显的空洞出现。这是因为:1号玻璃粉的Tg较高,玻璃达到流动状态所需的时间较长,在烧结过程中,玻璃粉软化不及时,未能与银粉相形成较好的共熔体在硅片表面铺展,从而导致较多的玻璃相残留在银层表面,残留玻璃相将阻碍银层与焊带的焊接,导致附着力较低,剥离模式以①为主。B款浆料采用2号玻璃粉的Tg适中,浆料经过烧结后的玻璃相和银粉相形成了较好的共熔体,在硅片表面有效覆盖,同时银层与硅片之间也形成了良好的粘接,玻璃相在银层表面残留较少,因此焊带易于在银层表面焊接,附着力较高,剥离模式以②为主。B款浆料采用3号玻璃粉的Tg较低,玻璃达到流动状态所需的时间较短,低熔点玻璃在其流动状态下对硅片具有一定的腐蚀能力,其在硅片表面长时间存在会腐蚀硅片绒面,造成银粉相中玻璃相成分较少,银层不能有效与硅片表面粘接,因此附着力也较低,剥离模式以③为主。

图2 不同Tg玻璃粉制备的背电极横截面扫描电镜图片

3.4 玻璃粉含量对背电极焊点附着力和剥离模式的影响

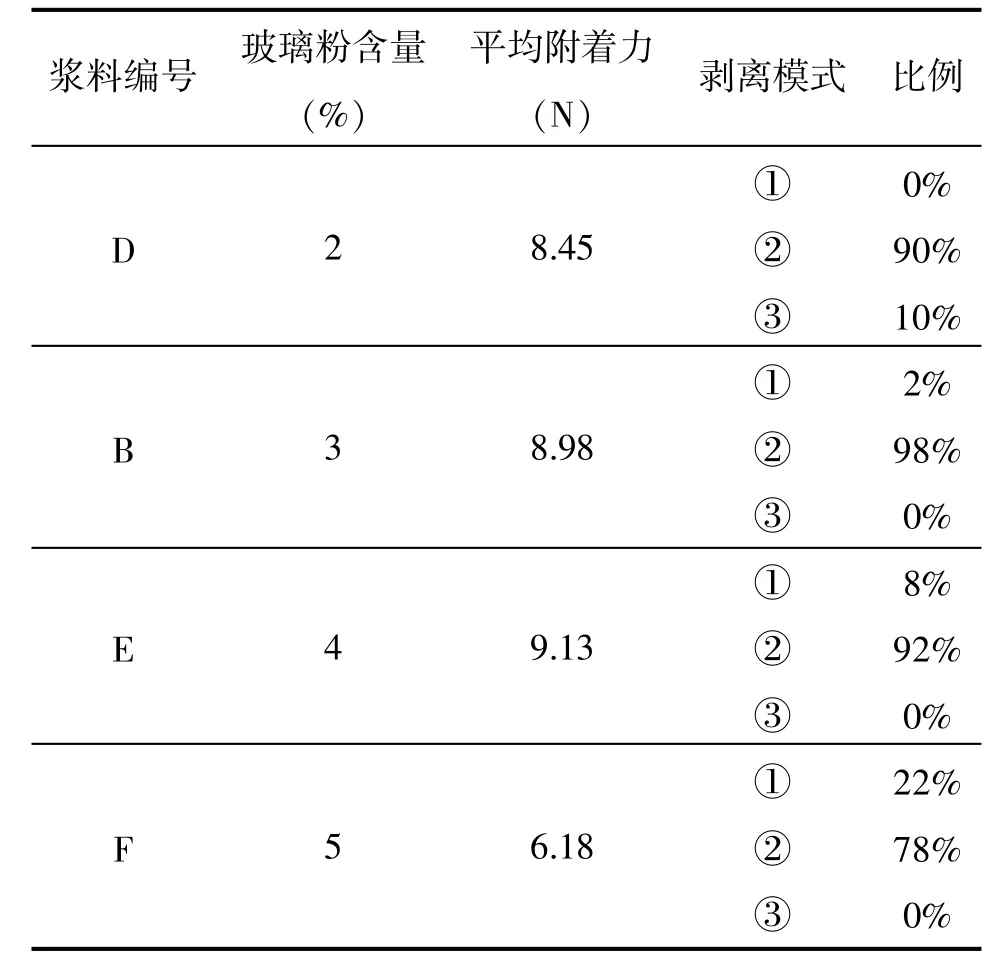

为了考察玻璃粉含量对背电极焊点可靠性的影响,实验中保持浆料固含量60%不变,分别加入2%、4%、5%的2号玻璃粉制备3种背面银浆D、E、F,通过印刷、烘干、烧结和焊接后对背电极焊点的常规附着力和剥离模式进行了研究,并与采用3份玻璃粉的浆料样品B制备的背电极焊点进行了对比 (见表4)。

表4 不同玻璃粉含量背面银浆制备的背电极焊点的常规附着力和剥离模式占比

表4为背电极焊点的常规附着力的测试结果,从表中可以看出,玻璃粉为2、3、4份时对附着力的影响并不大,玻璃粉为5份时附着力有一定的下降。当玻璃粉含量由3份减少到2份后,剥离模式以②为主,但模式③的比例有所增加,这说明玻璃粉的含量偏少将造成银层与硅片的粘接不良,剥离过程中银层整体脱落的可能性在增加;当玻璃粉含量由3份增加到4份后,剥离模式②的比例有所减少,模式①的比例有所增加,这说明玻璃粉含量增加后有可能造成银层表面的玻璃残留量增加,导致焊接出现问题;当玻璃粉为5份时,模式①的比例出现较大幅度的增加,这说明玻璃粉过量造成影响焊接的问题愈加明显。

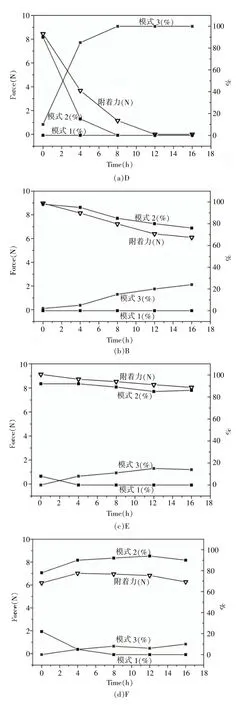

图3 120℃条件下背电极焊点附着力及剥离模式随时间变化的趋势图

为了模拟电池组件在外界环境中长期使用的可靠性,本文对使用D、B、E、F浆料的电池片进行了高温老化后的背电极焊点附着力测试。图3为120℃条件下4个样品背电极焊点附着力随时间变化的趋势图,从图3中可以看出,当玻璃粉含量为2份时(D),随着老化时间的增加附着力迅速下降,12小时后附着力为0,剥离模式也由②迅速转变为③;当玻璃粉含量为3份 (B)和4份(E)时,附着力随老化时间的增加缓慢下降,剥离模式以②为主,但剥离模式③的比例有所上升;当玻璃粉含量为5份(F)时,随老化时间的增加附着力和剥离模式②的比例反而都出现了轻微上升后再下降的现象。针对上述现象,本文认为当玻璃粉较少时(D),硅片表面的玻璃层较薄,随着老化时间的增加,硅片表面的玻璃层容易被破坏[8],造成剥离过程中银层极易从硅片表面剥离;当玻璃粉含量增加时 (B、E),硅片表面的玻璃层厚度增加,一定程度上阻碍了这种热破坏效应;当玻璃粉含量进一步增加(F),在常规附着力测试时焊带容易脱落的情况反而得到了改善(模式①的比例在减少,模式②的比例在增加),这可能是因为加热过程促进了焊带和银层的进一步融合。

因此,玻璃粉含量为3%~4%时,60%固含量背面银浆制备的背电极焊点可靠性最佳,玻璃粉含量为5%时背电极焊点虽然在老化过程中附着力出现了一定程度的上升,但是由于初始附着力较小,且容易出现剥离模式①,可能造成生产组件过程中电极的频繁补焊或者脱落。

4 结论

(1)玻璃粉的Tg对背电极横截面的微观形貌有较大影响,从而影响背电极焊点的剥离附着力和剥离模式。

(2)在固化含量一定的情况下,玻璃粉含量越少越容易发生剥离模式③,背电极焊点的耐高温老化性能越差;玻璃粉含量越多越容易发生剥离模式①,背电极焊点的耐高温老化性能越好,玻璃粉含量3%~4%为60%固含量银浆的最佳添加量。

[1]郑建华,张亚萍,敖毅伟,等.银浆组成对硅太阳电池丝网印刷欧姆接触的影响[J].太阳能学报,2008,20(10):1274-1277.

[2]Li ZG,Liang L,Cheng LK.Electron microscopy study of front-side Ag contact in crystalline Si solar cells[J].Journal of Applied Physics,2009,105(6):066102-066103.

[3]郭桂全.导电银浆中银粉的振实密度对厚膜微结构和电性能的影响[J].材料导报,2013,27(22):184-196.

[4]罗贱.晶体硅太阳能电池用银粉的制备及其对背面银浆性能的影响[D].长沙:中南大学,2012.

[5]Chen N,Zhang LY,Zhang YZ,et al.Effects of glass powder in screen printed silver front electrodes on series resistance ofsilicon solarcells [J].ElectronicsProcess Technology,2011,32(3):125-128.

[6]柳青,任明淑.硅太阳能电池背银浆料所用银粉的研究[J].信息记录材料,2012,13(4):28-30.

[7]King DL,Quintana MA,Kratochvi JA,et al.Photovoltaic module performance and durability following long-term field exposure[J].Progress in Photovoltaics:Research and Applications,2000,8(2):241-256.

[8]黄飞鸿.低成本太阳能电池电极焊点的可靠性研究[D].上海:华东理工大学,2014.

Effects of Glass Frit in Back Silver Paste on Rear Busbar Solder Joints of Silicon Solar Cell

Zhong Lianbing,Gou Pengfei,Zhu Jian,Li Dandan,Cui Longyu,Wu Hongbing

(Dongfang Turbine Co.,Ltd.,Resin Division,Deyang Sichuan,618000)

In this paper,three kinds of glass frit with different Tghave been prepared and used to produce back silver pastes with silver powder and organic vehicle.Then,rear busbar solder joints of silicon solar cell have been prepared through printing,drying, sintering and soldering processes.three kinds of peeling mode have been suggested and the effects of glass frit Tgon the adhesion and the peeling mode of rear busbar solder joints have been discussed.Furthermore,glass frit with proper Tghas been used to prepare back silver pastes and the effects of glass frit content on the peeling mode and adhesion of rear busbar solder joints after aging process have also been studied.

silicon solar cell,glass frit,back silver paste,rear busbar solder joint,adhesion,peeling mode

TK519

A

1674-9987(2017)01-062-06

10.13808/j.cnki.issn1674-9987.2017.01.013

钟连兵 (1981-),男,在读博士,2006年毕业于哈尔滨工业大学材料科学与工程专业 (工学硕士),现从事能源新材料的研发及管理工作。