硬质合金型线铣刀刃口钝化研究

2017-05-10罗刚刘文泽胡剑华贠庆芳宋玉玲

罗刚,刘文泽,胡剑华,贠庆芳,宋玉玲

(东方汽轮机有限公司,四川德阳,618000)

硬质合金型线铣刀刃口钝化研究

罗刚,刘文泽,胡剑华,贠庆芳,宋玉玲

(东方汽轮机有限公司,四川德阳,618000)

文章阐述了通过对硬质合金型线刀具刃口R不同程度的钝化处理,改变刃口微小崩刃情况,改进刃口状态的一致性。通过切削实验得出一个合适的刃口钝化R值,在同等加工条件下,使硬质合金型线刀具的使用寿命延长50%,产品的加工质量达到技术要求。

硬质合金,型线铣刀,刃口钝化,刃口测量

1 前言

硬质合金刀具在汽轮机加工行业中的运用越来越广泛,特别是型线铣刀类的硬质合金已经广泛运用在叶片叶根与汽轮机转子轮槽加工当中。硬质合金型线铣刀加工的效率高、表面光洁度与粗糙度都有很大提高,刀具使用的寿命都有很大的提升,工人的工作强度大大减少。但是该类刀具在使用前期表面质量并不稳定,容易形成振纹,并且其使用寿命有待进一步提高。刃口钝化作为一门新兴的刀具微观研究学科,近年来得到了各个刀具加工厂商的响应,特别是在稳定刀具刃口,提高刀具使用寿命及表面质量上得到了广泛的认同,在目前的刀具刃口钝化的研究过程中比较注重对可转位刀片的刃口钝化,而对于汽轮机型线铣刀的钝化研究还处于空白。进一步提高硬质合金铣刀的使用寿命及加工表面质量是进行这项课题的主要原因。

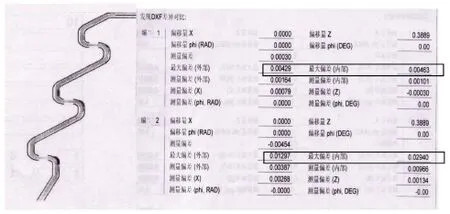

文章所选择的刀具为硬质合金菌型叶根精加工刀具2270-0119,转子轮槽精加工刀具2226-178。菌型叶根刀具主要用于叶片叶根的切削,转子轮槽刀具用于转子轮槽的加工。相对于常规的高速钢刀具来说,硬质合金刀具大大提高了使用寿命与加工的表面粗糙度。作为未钝化硬质合金刀具来讲,其刃口形态主要有以下特点:刃口尖锐不规则,微观研究发现刃口呈现锯齿状;刃口表面粗糙度差,有加工残留的磨粒附着在刃口附近。因此在切削初期容易产生振动,并且表面粗糙度降低。在经过一段切削过程后再变得平稳。叶根刀与轮槽刀具是汽轮机生产的两大主要刀具,因此本次实验采用这两种刀具进行加工具有非常重要的意义。两种刀具型线结构分别见图1~2。

图1 2270-0119菌型铣刀型线图

图2 2226-178轮槽铣刀型线图

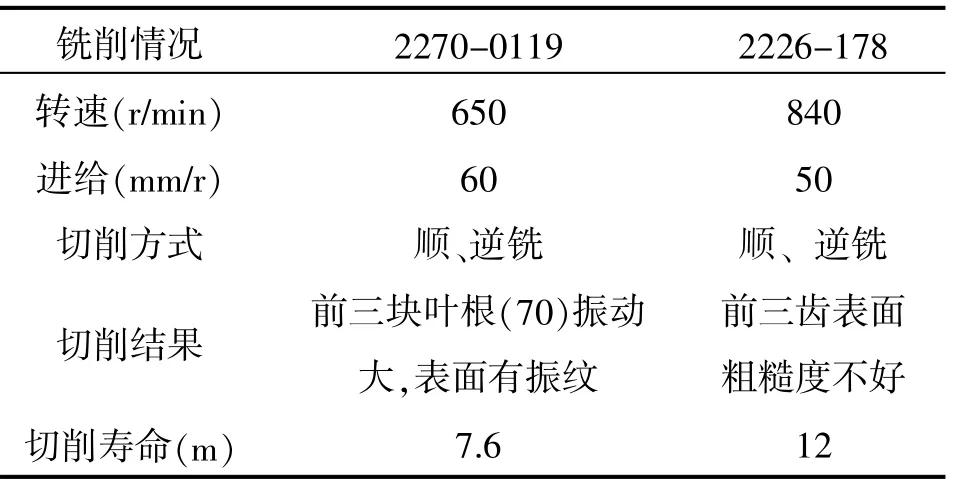

从铣刀的结构特性看,铣刀最小齿直径与最大齿直径相差比较大,最小直径处开出前刀面沟槽的时候,此处位置的芯厚强度就显得比较低,不能经受比较大的冲击载荷。在实际加工过程中真正切削受力部分是刀具的刃口,因此刀具刃口的一致性对切削质量的好坏具有非常重要的影响。两种刀具(未钝化)的实际使用情况见表1。

表1 使用调查表

2 方案设置

本次试验是一次探索性的实验过程,对于型线刀具而言,刃口R值究竟多少才是一个最优的R值。因此在此次实验中只有通过对刀具实际使用情况R值进行检测,结合刀具在钝化前及报废后刀具刃口R的检测数据,得出一组需要进行钝化的R,然后进行钝化实验、试切削,得出最优值。

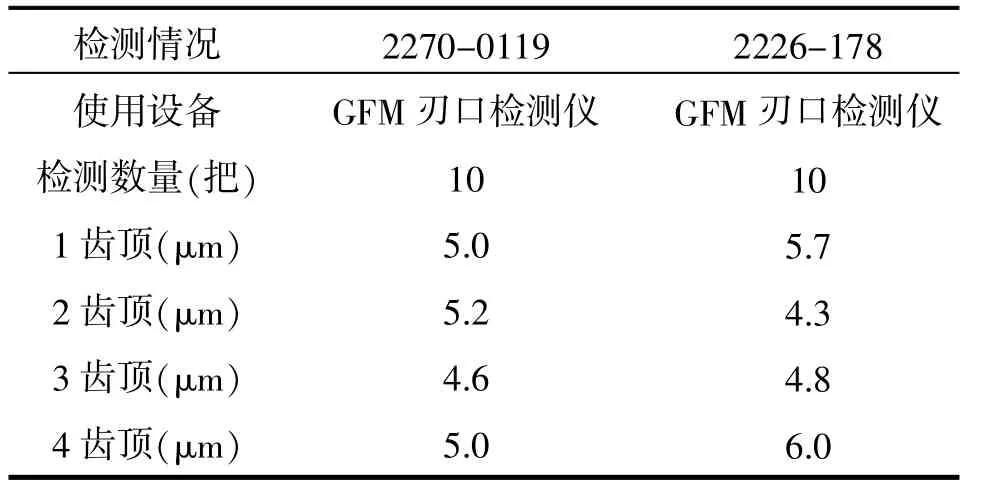

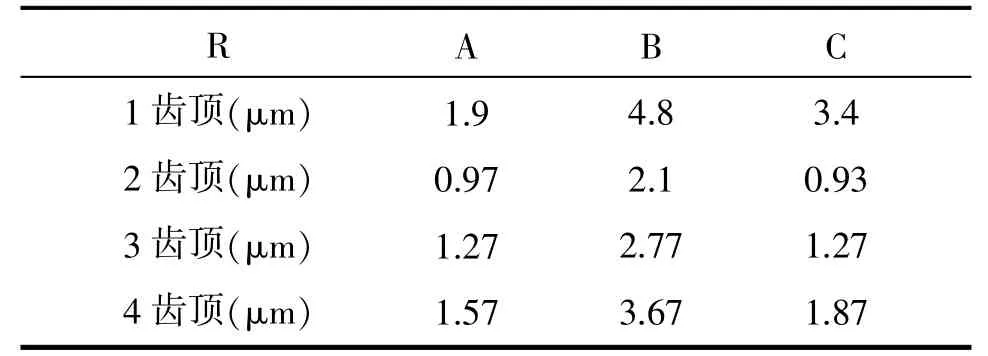

未钝化刀具刃口R的检测,检测顺序从小头齿顶到大头齿顶,检测结果见表2和图3。

表2 未钝化刃口检测值

图3 未钝化刃口检测状况

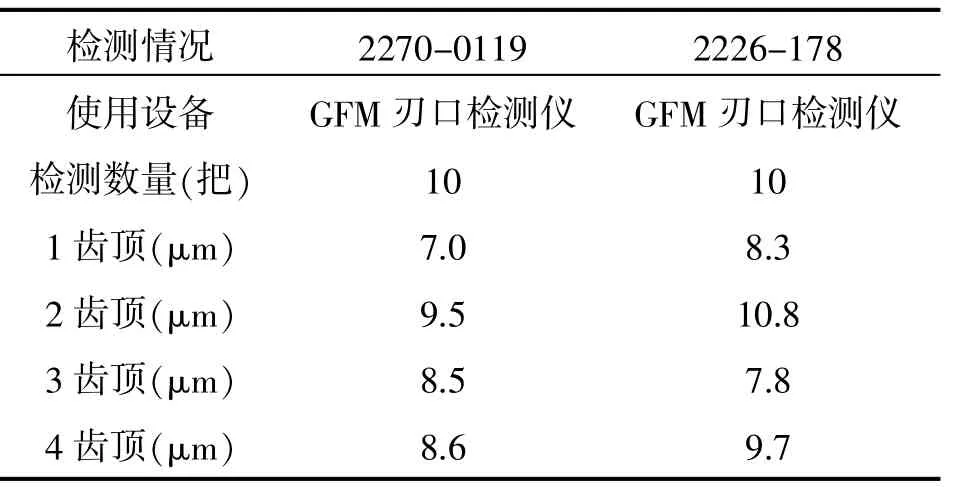

从检测结果来看,硬质合金刀具在磨削加工完成后,刀具的刃口基本在5±1 μm左右,变动幅度不大。从检测图片来看,刃口有多余杂质,刃口不光滑。使用过程中(切削平稳后)的刀具刃口R检测情况见表3和图4。

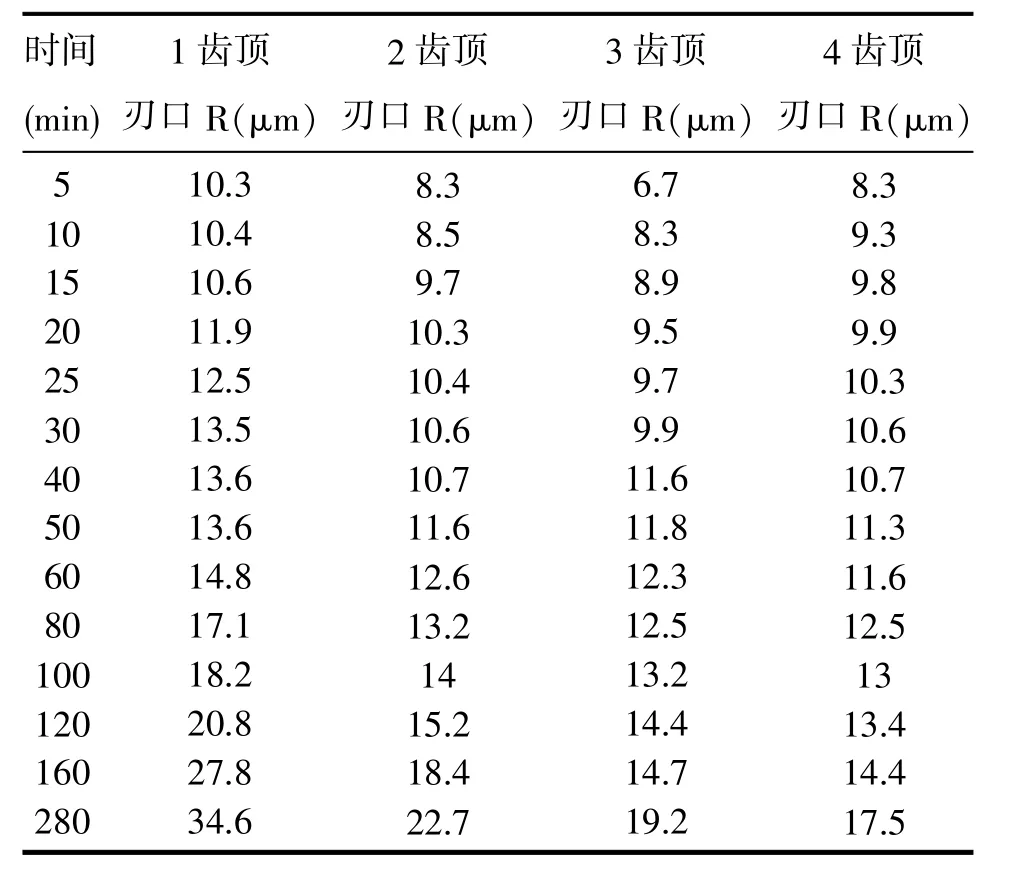

表3 刀具使用中刃口检测值

图4 刀具使用中刃口检测情况

硬质合金刀具在加工一段时间后,刀具趋于切削平稳,在这个过程中刀具刃口R值基本在9± 2 μm,刀具刃口R相对于初始有所增大。从检测结果来看,刃口光滑,刃口效果好。

表4 刀具判定报废后刃口检测值

图5 刀具判定报废后刃口检测情况

从表4和图5中可以看出,刀具在判定报废后,刀具刃口R值并不是很大,这一现象值得在后续刃口钝化过程中进一步分析。

3 刃口钝化

因此,根据各个时期刀具刃口R的检测,可以看出未钝化刃口R大约为5 μm,使用中的刃口R为10 μm。除开报废刃口R的大小,以5 μm为一个单元,钝化刃口R值分别为10 μm,15 μm,20 μm加上未钝化的刃口R,总共做四组实验方案。

1)MBR间歇产水控制。当MBR池液位高于最低液位,产水泵每运行8 min,停止运行2 min。产水泵停止运行期间,MBR池底铺设的曝气装置将继续进行,通过气水振荡清洗,缓解MBR周边的污泥浓度累积,保持MBR表面的清洁。

非标型线刀具的钝化在刀具钝化领域是一项新课题,刀具钝化的各种参数需要实验者去进行试验,在刃口钝化的第一步就必须根据钝化机床找到一组最合理的钝化参数,根据该参数来达到目标设定的刃口R值。本次试验条件见表5。

表5 钝化实验条件

刃口钝化正交试验:在刃口钝化过程中,影响钝化因素有磨料、刀具材料、钝化时间、钝化转速、插入深度这5种因素,因为在实际操作过程中磨料与刀具材料是一定的,因此钝化时间、钝化转速、插入深度将作为本次实验重要考察对象。本次实验采用三因素三水平的方案,数学模型为L9(33),见表6。

表6 正交试验模型

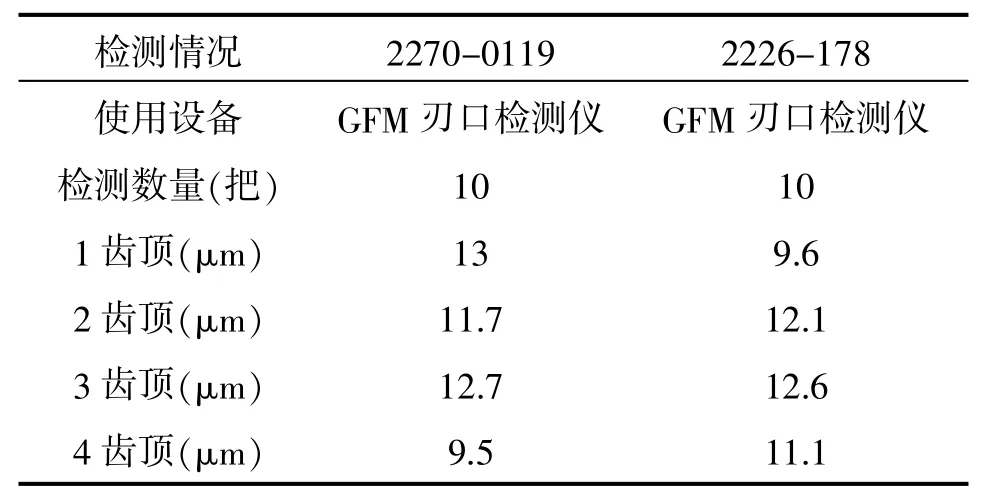

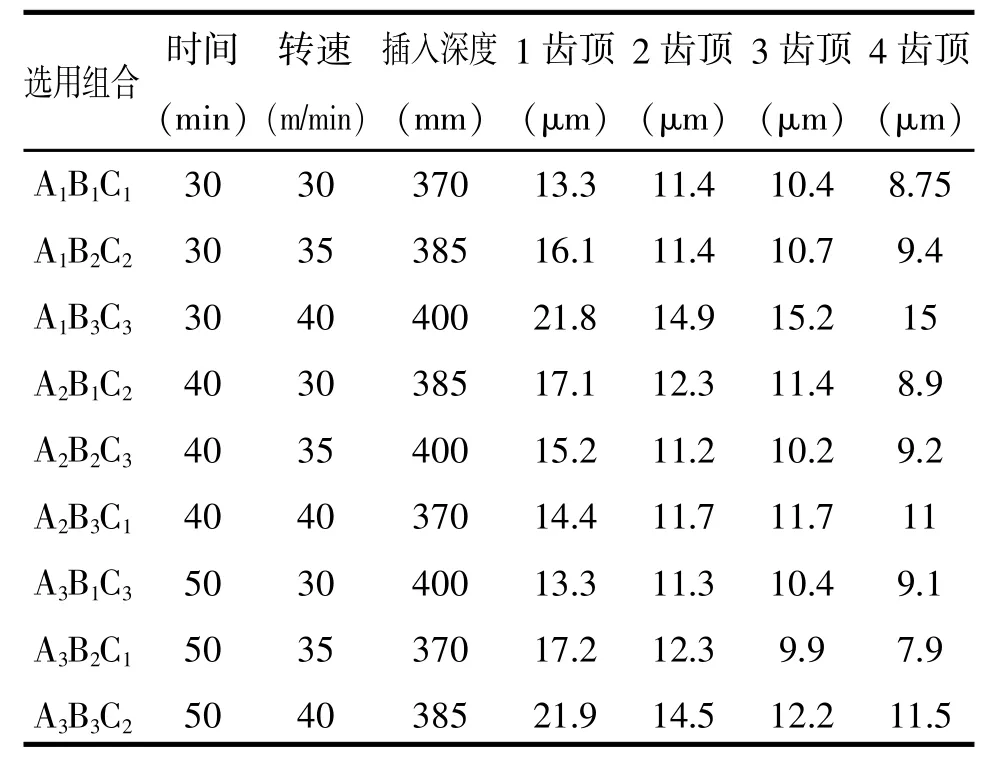

根据上述九种实验方案,选用9把同样的硬质合金刀具,钝化结果如表7。

表7 正交试验结果

通过对表7各因素对应于各水平试验结果之和进行计算,用R(极差)来对结果进行说明。R极差计算结果见表8。

表8 R极差计算结果

对于1齿顶来说,B>C>A,说明影响钝化结果的先后顺序应该是转速、插入深度、时间;对于2齿顶来说,B>A>C,说明影响钝化结果的先后顺序应该是转速、时间、插入深度;对于3齿顶来说,B>A=C,说明影响钝化结果的先后顺序应该是转速、时间与插入深度;对于4齿顶来说,B>C>A,说明影响钝化结果的先后顺序应该是转速、插入深度、时间。

基于对试验结果的分析可以得出如下3点结论:(1)转速,转速越快钝化越容易到达。(2)插入深度,特别是对于1齿顶 (小齿)结果极其明显。(3)钝化时间。

通过对正交试验的结果,在这样一组数据作为参考的情况下,选用转速40 m/min,插入深度385 mm,进行本次实验,即在转速与插入深度一样的情况下得出各齿钝化刃口R与钝化时间的关系,见表9。

表9 时间-钝化R统计表

通过表9可以很快查找出各齿达到钝化R值需要的时间,对于钝化实验具有参考意义,当然在实际测量过程中根据刀具各部位直径,刀具长度可以通过刃口的测量来达到所需要的结果。

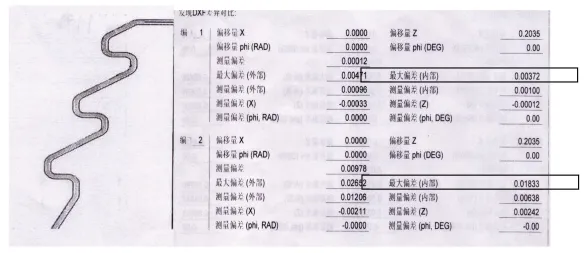

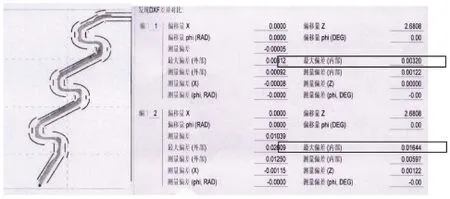

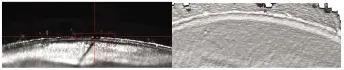

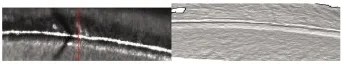

4 刀具型线精度检测

型线刀具的型线精度是刀具重要指标。刃口钝化在实验过程中实际上是一种去量的过程,在实验过程中钝化是否会影响刀具的型线,特别是对于精加工刀具,刀具的公差都在很小范围内,因此必须对型线刀具钝化前后进行试验测量,保证钝化后刀具要能满足加工的基本尺寸要求。图6~9是对2270-0119钝化刀具前后型线检测结果的比较。

图6 型线刀1钝化前刀具型线精度

图7 型线刀1钝化刃口R为0.01后型线精度

图8 型线刀2钝化前刀具型线精度

图9 型线刀2钝化刃口R为0.02 mm后型线精度

上图4种结果是通过ZOLLER测量出来的结果,其检测的部位分别是节距部分与型线部分。从图6~7来看节距最大变化为0.001 5 mm,轮廓为0.002 mm;从图8~9来看节距最大变化0.000 5 mm,轮廓为0.004 mm。因此可以得出的结论是在刃口R钝化为0.02 mm以下,是不影响型线检测精度的。

5 切削实验

本次切削实验采用4把2270-0119硬质合金刀具来进行切削实验,4把刀具的刃口R为5 μm(未钝化)10 μm15 μm20 μm。

①实验目的:测试钝化刃口不同R值对刀具使用寿命的影响。

②实验条件:2270-0119硬质合金刀具4把(按不同R值钝化),X718立式数控铣床、Φ250 1Cr12Mo-5棒料、振动测量仪一台。

③实验方法:先用锥度刀及粗加工刀具开出槽,装夹上实验用刀具,直线来回铣削,直到加工长度为12 m。

④机床参数:转速n=580 r/min;进给速度Vf=44 mm/min;背吃刀量Ap=0.25 mm.

⑤试验结果:振动量为0~0.03 mm,可判定基本无振动。

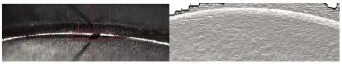

图10 刃口R为5 μm(未钝化)刃口磨损情况

图11 钝化刃口R为10 μm刃口磨损情况

图12 钝化刃口R为15 μm刃口磨损情况

图13 钝化刃口R为20 μm刃口磨损情况

图14 未钝化刃口形状

图15 钝化15 μm刃口形状

图10~15主要是对几种不同情况的钝化R值在经历同样铣削工作量后,小齿的齿顶进行刃口检测的图例,从磨损情况来看未钝化及钝化10 μm的刀具 (图10~11)在前刀面有明显的磨损凹痕,这样的情况将会急剧加速刀具刃口的磨损,使刀具的刃口越来越尖 (见图14),这也是在第二章里面提到的刀具在报废后刃口R检测结果并不大,报废的主要原因就是前刀面的磨损,导致刀具刃口R越来越小,形成了大量微小的崩刃,导致被加工产品的表面粗糙度变差;从图12~13来看刀具的前刀面没有形成加剧刀具报废的凹痕,而通过对后刀面的观察,发现钝化15 μm与20 μm的后刀面磨损情况不一样,从图中表示的线条长度来看,20 μm的磨损宽度要长的多,15 μm的磨损宽度相应要短。因此可以试探性得出硬质合金刀具在切削过程中15 μm的钝化值能够产生最好的切削效果,刀具的使用寿命及表面粗糙度都能得到最大的提高。

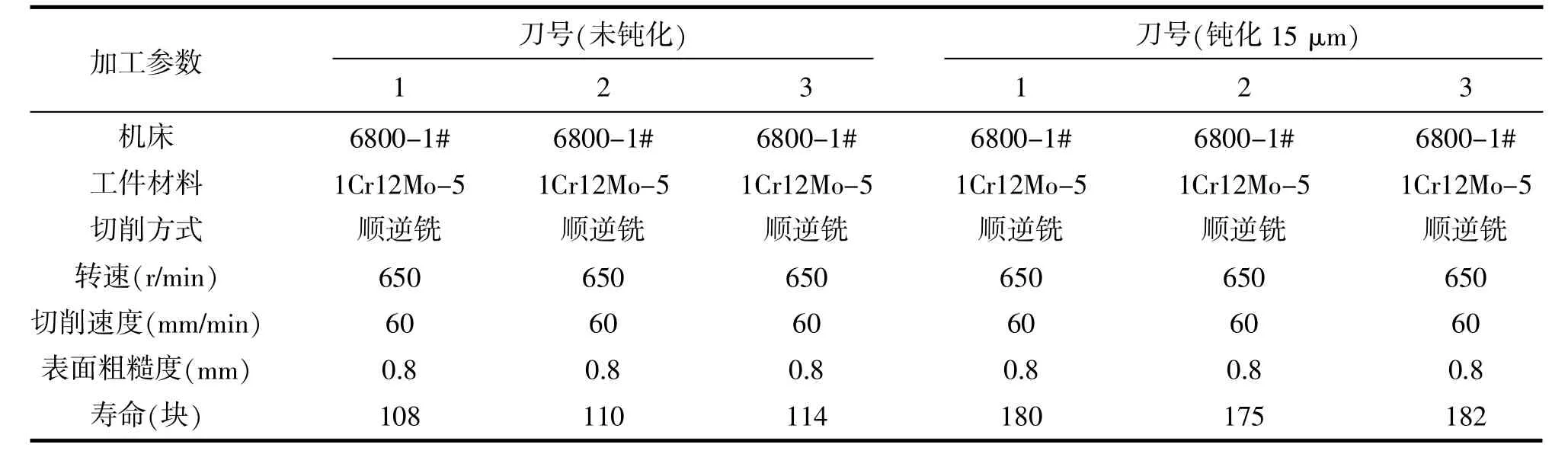

6 使用寿命应用效果

在试验效果的收集中,对两种刀具进行了效果跟踪,2270-0119加工叶根长度为70 mm,其加工效果如表10所示。

从表10可以看出,在同等加工条件下,未钝化刀具加工叶根长度为7.7 m,而钝化为15 μm后加工叶根的长度为12.6 m,寿命提高63%。

表10 2270-0119钝化前后刀具使用对比

7 结论

在刀具日益使用硬质合金的大前提下,提高硬质合金刀具使用寿命及表面粗糙度是刀具刃口钝化研究的重点,特别是在高转速、复杂切削情况下对刀具刃口钝化会产生很好的效益。本文在此基础上着重研究刀具刃口钝化对上述两者的影响,通过此次实验可以得出如下3个结论:(1)刃口钝化能够有效延长型线刀具的使用寿命,特别是对刀具一些微小的尖刃起到去除与抛光的作用。(2)钝化过程中磨料、钝化速度、时间、插入深度将影响刃口钝化R值的大小。 (3)钝化刃口不影响刀具本身型线的精度,并且不同的R值使用的寿命不同。

此次实验是对刀具刃口钝化的一次摸索,在实际使用中也得到了验证,取得了很好的效果。但是刀具刃口钝化是一项复杂的工作,特别是对其微观机理的分析,以及刀具材料、使用情况的综合分析是下一步工作的重点,特别是在切削过程中刃口磨损报废的实验模拟将对整个刀具刃口钝化的探讨有着决定性的意义。

[1]孙庆群,周宗明.金属切削加工原理及设备[M].北京:科学出版社,2008.

[2]桂育鹏,于启勋.刀具刃口钝化技术探讨[J].机械工人(冷加工),2004,(6):43-44.

[3]卢锦德,张云龙.刃口钢抗钝化失效的宏观力学的判断研究[J].金属热处理学报,1996,17(3),22-26.

[4]潘月琴,张子慈.五金刃口产品的热处理[M].北京:轻工业出版社,1982.

[5]赫鲁绍夫MM,巴比契夫MA.金属的磨损[M].北京:机械工业出版社,1966.

[6]卢锦德,张云龙.刃口钝化规律的研究[J].现代机械,1996, (3):10-11,15.

[7]王晓峰,张国福.可转位刀片刃口钝化与机床研究[J].制造技术与机床,2011,(4):97-99.

Edge Passivation Research of Carbide-type Milling Cutter

Luo Gang,Liu Wenze,Hu Jianhua,Yun Qingfang,Song Yuling

(Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)

In this paper,the consistency of the edge states of the cutting edge is improved by changing the carbide tool edge profile R of passivation,a suitable edge passivation value R is obtained by cutting experiment,under the same processing conditions,the service life of carbide type line tool is extended by 50%,the quality of processed products meets the technical requirements.

carbide,type line milling cutter,edge passivation,edge measurement

TK262

A

1674-9987(2017)01-042-07

10.13808/j.cnki.issn1674-9987.2017.01.009

罗刚 (1983-),男,工程师,2005年毕业于西华大学材料科学与工程专业,主要从事汽轮机复杂型线刀具的设计、制造技术工作。