光发射谱对CrTiAlN涂层性能的影响

2017-05-10刘云超罗艳艳朱雪飞

刘云超,罗艳艳,朱雪飞,施 雯

光发射谱对CrTiAlN涂层性能的影响

刘云超,罗艳艳,朱雪飞,施 雯

(上海大学材料科学与工程学院,上海 200072)

在不同光发射谱(OEM)条件下,采用闭合场非平衡磁控溅射技术(CFUBMSIP)在SDC99冷作模具钢表面沉积CrTiAlN涂层,采用X射线衍射仪(XRD)、显微硬度仪、原位纳米力学测试系统和销盘摩擦磨损试验机(POD)测试分析涂层的相结构、表面硬度以及耐磨损性能。结果表明:各条件下制备的CrTiAlN涂层均为FCC结构,且在(200)晶面择优取向;光发射谱值为65时,制备的CrTiAlN涂层具有较高的表面承载能力以及膜基结合力,纳米硬度和弹性模量分别为22.7 GPa和276.4 GPa;OEM65制备的CrTiAlN涂层较OEM70、OEM80制备的CrTiAlN涂层具有更低的摩擦因数和磨损率,表现出更佳的摩擦磨损性能。

CrTiAlN涂层;光发射谱;SDC99冷作模具钢;非平衡磁控溅射;磨损

近年来,随着汽车工业迅猛发展,面对能耗、安全和环保三大问题日益加剧,汽车轻量化技术越来越备受关注[1−3],更多的先进高强度以及超高强度钢板应用在汽车零部件中,因此,对模具质量和性能,尤其表面摩擦学性能提出了全新的需求。物理气相沉积(PVD)技术之一的闭合场非平衡磁控溅射技术(CFUBMSIP)具有溅射速度高、基体温度低、涂层均匀、结合力强等优点越来越广泛应用于工模具中[4]。表面PVD涂层能有效地改善和提高模具的表面性能,如硬度、耐磨性、抗摩擦性、耐腐蚀性等,提高模具型腔表面抗擦伤、抗咬合等特殊性能[5]。在冷作模具钢表面沉积CrTiAlN涂层可以显著提高其表面硬度及耐磨性[6−10]。然而,在实际应用过程中,模具的服役条件苛刻与复杂,模具的使用寿命很大程度上取决于涂层性能以及涂层与基体的结合强度,其关键的要素之一是涂层的成分。

磁控溅射过程中的离子是由气体或被溅出的原子在放电空间会被激发或电离,这些分子或原子在退激发或消电离的过程中会发光,从而可观察到这些气体的特征光谱线。当放电条件如气体组分、气压、放电电压以及放电电流达到稳定时,这些特征光谱的强度与被溅出的原子数目成正比,因此,根据各种元素特征光谱强度的变化可以知道被溅出原子数量的变 化[11]。采用靶元素特定波长的光发射谱(Optical emission monitor,OEM)强度定量地表征靶材表面的等离子体中该元素离子的含量,靶表面被溅射离子的数量又决定着沉积薄膜的成分,通过调节OEM值,继而用压电阀动态控制N2流量[8, 12]。据文献[13−15]报道,通过不同OEM值动态控制,获得不同含量N的CrN和TiN涂层,其优异的表面性能、较低的摩擦因数以及较高的膜基结合力有效地提高刀具的使用寿命。本文作者以冷作冲压模具为研究对象,采用OEM值动态控制技术,考察不同OEM值对CrTiAlN涂层成分、相结构与性能影响,旨在实际应用提供理论与实验依据。

1 实验

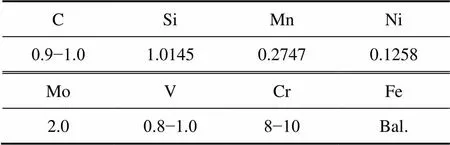

以新型冷作模具钢SDC99[16]为基体,其化学成分如表1所列。试样(30 mm×3 mm×7 mm,30 mm× 10 mm×6 mm以及20 mm×3 mm)经热处理(1080 ℃真空油淬火+(525 ℃, 1 h) 二次回火)后硬度达到62HRC,随之研磨抛光至表面粗糙度a<0.01 μm。

表1 SDC99钢化学成分

在不同OEM值条件下,采用DXP650/4闭合场非平衡磁控溅射离子镀(CFUBMSIP)镀膜设备在基体表面沉积CrTiAlN涂层。镀层前,基体用丙酮清洗、热风吹干后固定在旋转支架上。沉积条件:选用纯度99.998%的Ar和N2,纯度99.99%的两个Cr靶、Ti和Al靶(见图1)。沉积过程中,Ar为溅射气体(15 mL/min);N2为反应气体,通过监测Cr光谱强度变化,继而用压电阀动态控制N2的流量,本底真空度3×10−3Pa,工作气压0.16 Pa,Cr靶电流5 A,Ti和Al靶电流均为6 A,基体偏压−65 V,支架旋转速度4 r/min。沉积前先在偏压−500 V条件下对基体表面进行清洗,随后在基体表面沉积CrTiAlN梯度涂层。

图1 四靶闭合场非平衡磁控溅射示意图

采用DX−BCT22球坑仪、扫描电镜(S−570型)、X射线衍射仪(D/max2500−18kW)、数码显微镜(VHX−600K)、显微硬度仪、纳米力学测试系统(V−LUX1000型)测试各涂层的厚度、化学成分、显微结构以及纳米硬度。采用销盘摩擦磨损试验机(POD)测试各涂层表面的摩擦因数和磨损率。测试条件:摩擦副是5 mm的SiC球,试样转动速度保持在477 r/min,载荷为20 N,磨痕直径为8 mm,磨损时间为1800 s)。

2 结果与讨论

2.1 涂层的厚度、成分及相结构

表2所列为不同OEM值条件下制备的涂层厚度及成分。可见,随着OEM值从80减少到65,涂层厚度从3.44 μm降至2.75 μm;Cr元素含量从57.32%减少到40.33%(质量分数);N元素含量从15.88%增加到50.95%(质量分数)。由结果可见,OEM值越小,涂层中Cr元素质量分数越低,N元素的质量分数相对越高[17]。

表2 不同OEM条件下制备的CrTiAlN涂层成分及厚度

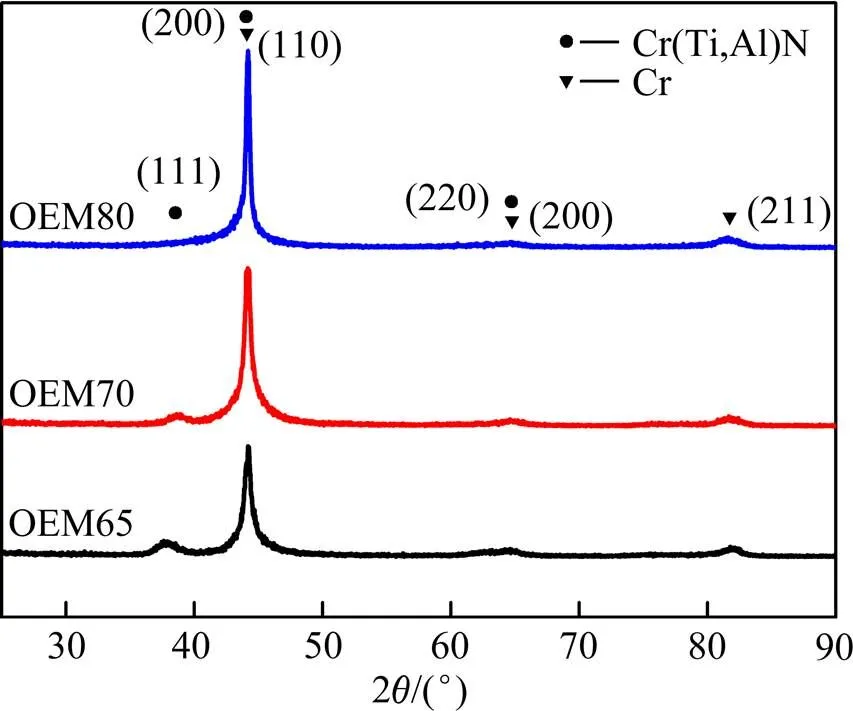

不同OEM值条件下制备的CrTiAlN涂层的X射线衍射谱如图2所示,CrTiAlN涂层中除了典型的CrN峰外无其它相结构峰,即CrTiAlN涂层是单相固溶 体[18−19],此外,弱的Cr衍射峰是因为Cr底层所致。涂层中CrN(200)衍射峰强度最高,说明CrTiAlN涂层是面心立方结构;在(111)和(220)晶面也有微弱的衍射峰。随着OEM值的升高,CrN(111)衍射峰强度逐渐变弱,CrN(200)衍射峰的强度逐渐增强,这是由于OEM值的升高,氮气流量逐渐降低,涂层晶体由CrN(111)向CrN(200)择优生长。

图2 不同OEM值的CrTiAlN涂层的XRD谱

2.2 涂层的承载能力及纳米硬度

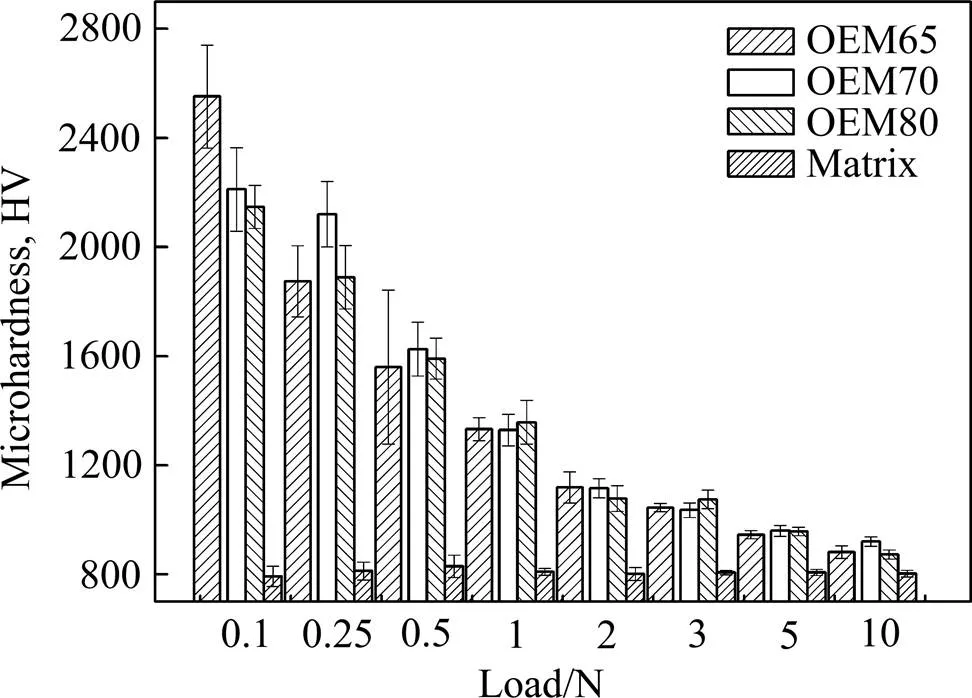

涂层的显微硬度随载荷变化关系如图3所示。由图3可看出,随着载荷由0.1 N增加至10 N,沉积涂层的试样表面显微硬度从2552 HV0.1N下降至881 HV10 N,在10 N载荷下,沉积涂层试样的表面显微硬度(880~890 HV10N)仍高于未沉积涂层试样的表面显微硬度(800 HV10 N)。可见,CrTiAlN涂层明显提高基体的表面承载能力。

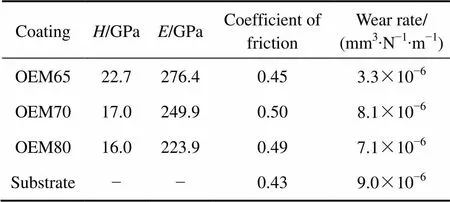

表3 涂层的力学性能以及干摩擦结果

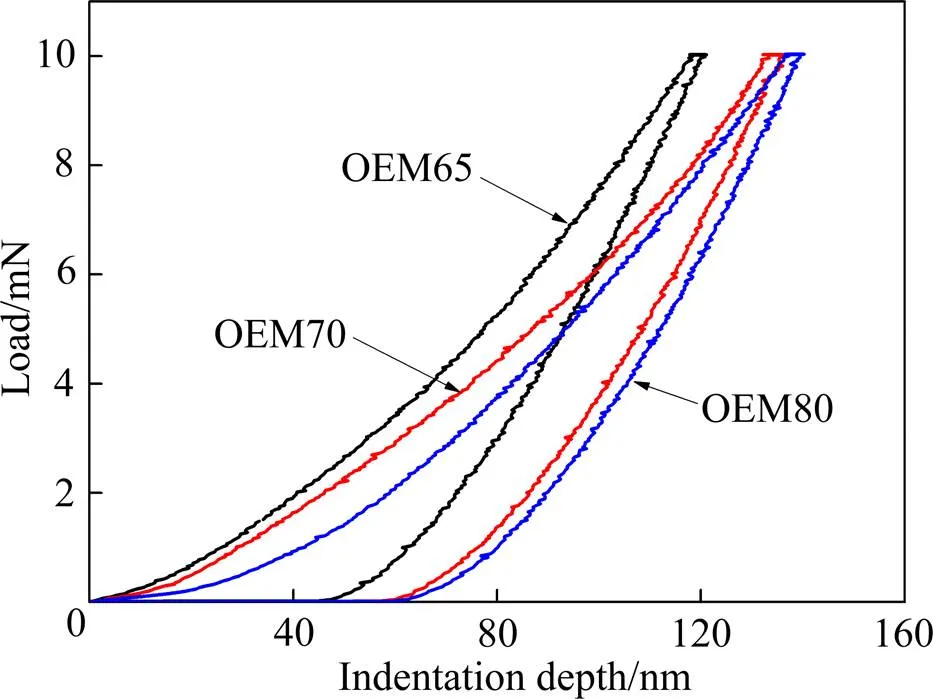

显微硬度表征的是涂层与基体的复合硬度,纳米硬度更能反映出涂层的真实硬度,表3所列为不同OEM下沉积CrTiAlN涂层的纳米测试结果。随着OEM值从80减少至65,纳米硬度从16.0 GPa升高至22.7 GPa,弹性模量从223.9 GPa升高至276.4 GPa;正如图4所示的CrTiAlN涂层的纳米压入载荷−深度关系曲线,在相同载荷下,随着OEM值的降低,涂层的最大压入深度从160 nm减少到112 nm,涂层的纳米硬度以及弹性模量增加。可见,OEM65条件下制备的CrTiAlN涂层具有更高的表面硬度和弹性模量,归因于N含量随OEM值的减少而增加,从而Cr基氮化物增加的缘故[20]。

图3 涂层表面显微硬度与载荷之间的关系

图4 不同OEM制备的CrTiAlN涂层的纳米压入载荷−深度曲线

2.3 涂层与基体的结合强度

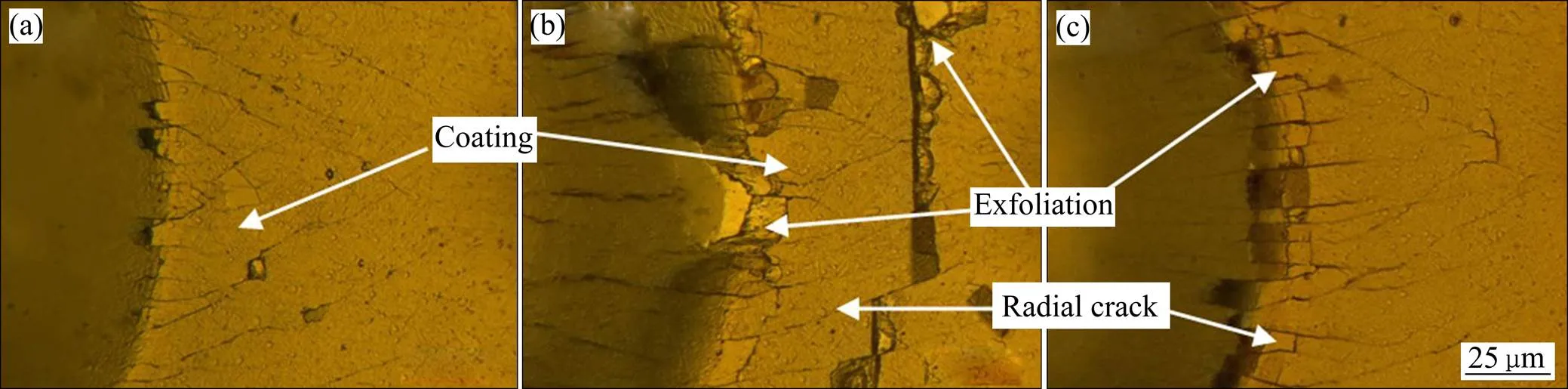

涂层与基体之间的结合力大小极大地影响涂层的表面性能及摩擦磨损性能。根据德国工程师协会制定的VDI3198—1992《压痕试验原理和评级》标准,即压痕形貌中裂纹数量以及剥落情况定性判断膜基结合性。图5所示为不同OEM下制备的涂层洛氏压痕形貌,涂层(OEM65)洛氏压痕周围径向裂纹数量较少,宽度较窄,几乎没有剥落现象;涂层(OEM70)洛氏压痕除较少数量周围径向裂纹外,还出现了部分的剥落现象;涂层(OEM80)洛氏压痕周围径向裂纹数量增多,且裂纹宽度较宽,也有轻微的剥落现象。显然,OEM65条件下沉积的CrTiAlN涂层与基体具有较高的结合力。

图5 不同OEM制备的CrTiAlN涂层得洛氏压痕形貌

2.4 涂层的耐磨性

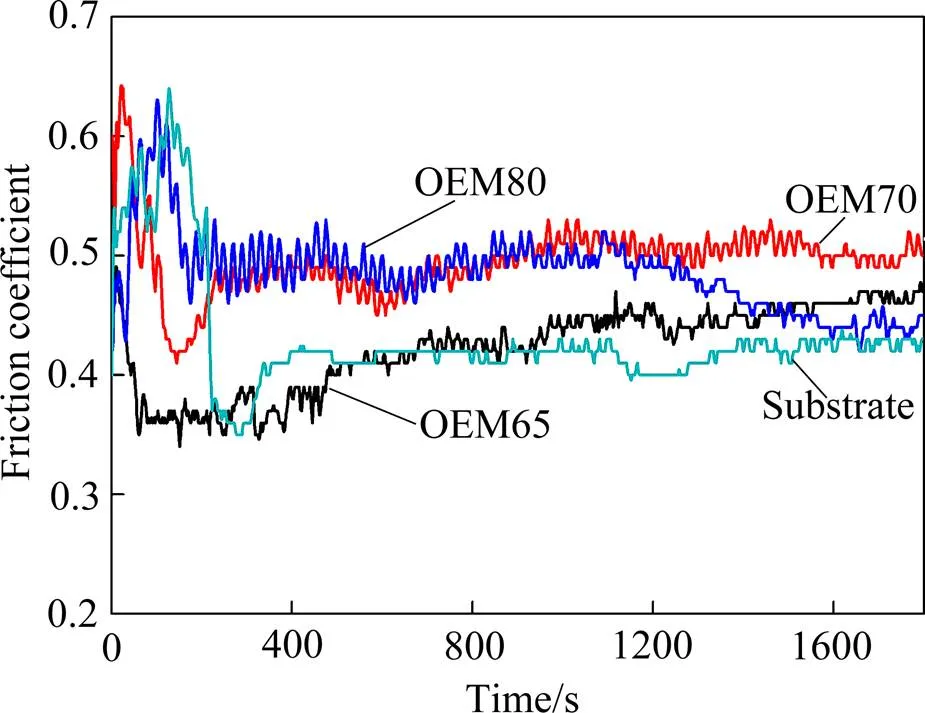

在相同测试条件下,不同OEM值下表面沉积涂层试样与基体试样干摩擦因数随时间变化曲线如图6所示。由图6可看出,基体试样摩擦因数随时间波动较大,持续时间约为400 s,此阶段为跑合期;表面沉积涂层的试样跑合期均比基体试样跑合期短,且涂层(OEM65)试样跑合期约为70 s;稳定阶段摩擦因数(表3)分别为0.45(OEM65)、0.50(OEM70)、0.49(OEM80)与0.43(基体)。相比基体试样摩擦因数,PVD表面处理未明显增加试样的表面摩擦因数,即在不同OEM值下沉积涂层表面粗糙度没有明显增加[21]。

图6 不同OEM值的涂层及基体钢的摩擦因数曲线

各试样的磨损率如表3所列。由表3可看出,随着OEM值从80降低至65,沉积涂层的试样磨损率从7.1×10−6 mm3/(N∙m)降低至3.3×10−6 mm3/(N∙m),涂层的磨损率均小于基体的磨损率(9.0×10−6 mm3/(N∙m)),且涂层(OEM65)的磨损率约为基体磨损率的1/3倍。图7所示为涂层(OEM65)、涂层(OEM70)和涂层(OEM80)试样的磨痕形貌,呈典型的“犁沟”形貌。经不同区域EDS成分分析,区为完全磨损区,其成分(87% Fe、8.00%Cr(质量分数)和其他)与基体一致;区为部分磨损区,其成分(48.59%Fe、25.11%Cr、0.51%Ti、0.35%Al和21.58%N(质量分数))还保留着涂层元素;区为未磨损区,保留着涂层(67.08%Cr、5.78%Ti、3.77%Al和22.66%N(质量分数))。在干摩擦条件下,磨粒磨损为主要的磨损机制。而且,随着OEM值的降低,N含量与Cr基氮化物增加,涂层表面硬度及弹性模量、承载能力与基体结合强度提高,摩擦因数降低。在磨损试验过程中,OEM65条件下沉积的涂层更为有效地改善表面的磨粒磨损,磨痕“犁沟”变浅,宽度变窄,耐磨性提高至200%左右。

图7 CrTiAlN涂层的磨损形貌

3 结论

1) 随OEM值减少,CrTiAlN涂层厚度呈非线性减少,其晶体结构为FCC结构, 且在(200)晶面择优取向。

2) 随OEM值减少,CrTiAlN涂层纳米硬度和弹性模量分别增加至22.7 GPa和276.4 GPa,且表现出更高的承载能力以及膜基结合力。

3) CrTiAlN涂层明显提高了SDC99钢基体表面的耐磨性,涂层(OEM65)具有较低的摩擦因数以及磨损率,仅为基体表面的1/3。

[1] 向晓峰, 魏丽霞, 马鸣图. 汽车轻量化技术的应用[J]. 汽车工程师, 2012(5): 57−59. XIANG Xiao-feng, WEI Li-xia, MA Ming-tu. The application of automotive lightweight technology[J]. Automotive Engineer, 2012(5): 57−59.

[2] 郑海彤. 金属材料在汽车轻量化中的应用与发展研究[J]. 工业技术, 2014(10): 56−57. ZHENG Hai-tong. The research of the application and development of metal materials in automobile lightweight[J]. Industrial Technology, 2014(10): 56−57.

[3] ZHANG Wei-hua, SUN Da-qian, HAN Lin-jun, LIU Dong-yang. Interfacial microstructure and mechanical property of resistance spot welded joint of high strength steel and aluminium alloy with 4047 AlSi12 interlayer[J]. Materials and Design, 2014, 57: 186−194.

[4] INSPERKTOR A, SALVADOR P A. Architecture of PVD coatings for metal cutting applications[J]. Surface & Coatings Technology, 2014, 257: 138−153.

[5] 张而耕, 孔令超. 模具PVD涂层值得关注的几个问题[J]. 表面技术, 2010, 39(4): 110−112. ZHANG Er-geng, KONG Ling-chao. Several concerned issues on mould PVD coatings[J]. Surface Technology, 2010, 39(4): 110−112.

[6] 朱志勇, 施 雯, 苑峻峰, 李 潇, 万 紫. 非平衡磁控溅射制备CrTiAlN/GLC复合涂层的表面性能及摩擦磨损性能研究[J]. 上海金属, 2013, 35(1): 21−25. ZHU Zhi-yong, SHI Wen, YUAN Jun-feng, LI Xiao, WAN Zi. Surface properties and tribological behavior of CrTiAlN/GLC duplex coatings deposited by an unbalanced magnetron sputtering system[J]. Shanghai Metals, 2013, 35(1): 21−25.

[7] COOKE K E, YANG S, SELCUK C, KENNEDY A, TEER D G, BEALE D. Development of duplex nitrided and closed field unbalanced magnetron sputter ion plated CrTiAlN-based coatings for H13 aluminum extrusion dies[J]. Surface and Coatings Technology, 2004, 188/189: 697−702.

[8] SHI Yong-jing, LONG Si-yuan, YANG Shi-cai, PAN Fu-sheng. Structural and tribological properties of CrTiAlN coatings on Mg alloy by closed-field unbalanced magnetron sputtering ion plating[J]. Applied Surface Science, 2008, 254: 7342−7350.

[9] YANG Q, MCKELLAR R. Nanolayered CrAlTiN and multilayered CrAlTiN-AlTiN coatings for solid particle erosion protection[J]. Tribology International, 2015, 83: 12−20.

[10] BAI Li-jing, ZHU Xiao-dong, Xiao Ji-ming, He Jia-wen. Study on thermal stability of CrTiAlN coating for dry drilling[J]. Surface and Coatings Technology, 2007, 201: 5257−5260.

[11] 田明波, 刘德令. 薄膜科学与技术手册(上)[M]. 北京: 机械出版社, 1991. TIAN Ming-bo, LIU De-ling. Membrane science and technical manuals[M]. Beijing: China Mechanic Press, 1991.

[12] TAM P L, ZHOU Z F, SHUM P W, LI K Y. Structural, mechanical and tribological studies of Cr-Ti-Al-N coating with different chemical compositions [J]. Thin Solid Films, 2008, 516: 5725−5731.

[13] LEE S Y, KIM G S,HAHN J H. Effect of the Cr content on the mechanical properties of nanostructured TiN/CrN coatings[J]. Surface and Coatings Technology, 2004, 177/178: 426−433.

[14] YANG Q, ZHAO L R, CAI F, YANG S, TEER D G. Wear, erosion and corrosion resistance of CrTiAlN coating deposited by magnetron sputtering[J]. Surface & Coatings Technology, 2008, 202: 3886−3892.

[15] LU Li, WANG Qi-min, CHEN Bing-zhou, AO Yong-cui, YU Dong-hai, WANG Cheng-yong, WU Shang-hua, KIM K H. Microstructure and cutting performance of CrTiAlN coating for high-speed dry milling[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(6): 1800−1806.

[16] 李晨辉, 吴晓春, 谢 尘, 汪宏斌. 新型冷作模具钢SDC99性能[J]. 材料热处理学报, 2013, 34(4): 80−84. LI Chen-hui, WU Xiao-chun, XIE Chen, WANG Hong-bin. Research on properties of a new developed cold work die steel SDC99[J]. Transactions of Materials and Heat Treatment, 2013, 34(4): 80−84.

[17] 刘二强. 基于等离子体光发射谱的磁控溅射薄膜成分控制及性能研究[D]. 太原: 太原理工大学, 2009. LIU Er-qiang. Study on compositions controlling and properities of magnetron sputtering films based on plasma optical emission spectroscopy[D]. Taiyuan: Taiyuan University of Technology, 2009.

[18] LIN Jian-liang, ZHANG Xu-hai, OU Yi-xiang, WEI Rong-hua. The structure, oxidation resistance, mechanical and tribological properties of CrTiAlN coatings[J]. Surface & Coatings Technology, 2015, 277: 58−66.

[19] HSU Cheng-hsun, LEE Chun-ying, LIN Zhao-hong, HO Wei-yu, LIN Chung-kwei. Bias effects on microstructure, mechanical properties and corrosion resistance of arc evaporated CrTiAlN nanocomposite films on AISI 304 stainless steel[J]. Thin Solid Films, 2011, 519: 4928−4932.

[20] SHI Yong-jing, LONG Si-yuan, FANG Liang, PAN Fu-sheng, LIAO Hui-min. Effects of N2content and thickness on CrNcoatings on Mg alloy by the planar DC reactive magnetron sputtering[J]. Applied Surface Science, 2009, 255(S13/14): 6515−6524.

[21] 曲敬信, 汪泓宏. 表面工程手册[M]. 北京: 化学工业出版社, 1998. QU Jing-xin, WANG Hong-hong. Surface engineering manual[M]. Beijing: Chemical Industry Press, 1998.

(编辑 李艳红)

Effects of OEM on the properties of CrTiAlN coatings

LIU Yun-chao, LUO Yan-yan, ZHU Xue-fei, SHI Wen

(School of Materials Science and Engineering, Shanghai University, Shanghai, 200072, China)

Under different conditions of optical emission monitor (OEM), the CrTiAlN coatings were deposited on cold-work die steel SDC99 by closed-field unbalanced magnetron sputtering ion plating (CFUBMSIP) technique.The microstructural, mechanical and tribological properties of coatings were characterized by means of X-ray diffractometry (XRD), microhardness tester, nano indenter test system and pin-on-disc (POD) tribometer. The experimental results show that all of CrTiAlN coatings exhibit FCC crystal structure with (200) preferred orientation. Compared to the coatings deposited under OEM values of 65 and 80, CrTiAlN coatings prepare under OEM value of 65, which shows higher bearing capacity and adhesive force between the coating and the substrate, and the nanohardness and elastic modulus are 22.7 GPa and 276.4 GPa, respectively, as well as a lower friction coefficient and wear rate.

CrTiAlN coating; optical emission monitor; cold work die steel SDC99; closed-field unbalanced magnetron sputtering; wear

2016-01-13; Accepted date:2016-06-10

SHI Wen; Tel: +86-21-66133040; E-mail: wenshi28@staff.shu.edu.cn

10.19476/j.ysxb.1004.0609.2017.04.012

1004-0609(2017)-04-0760-06

TG178

A

2016-01-13;

2016-06-10

施 雯,教授,博士;电话:021-66133040;E-mail: wenshi28@staff.shu.edu.cn