Ni-W/SiC纳米复合镀层的制备与其耐蚀性

2017-05-09李保松环宇星刘林林

张 文,李保松,环宇星,刘林林,董 嘉

(河海大学 力学与材料学院,南京 211100)

试验研究

Ni-W/SiC纳米复合镀层的制备与其耐蚀性

张 文,李保松,环宇星,刘林林,董 嘉

(河海大学 力学与材料学院,南京 211100)

通过电沉积方法制备了Ni-W/SiC纳米复合镀层,利用扫描电子显微镜(SEM)、能谱分析(EDS)和X射线衍射分析(XRD)研究了SiC含量对该复合镀层结构和性能的影响,采用电化学方法研究了Ni-W/SiC纳米复合镀层在质量分数为3.5% NaCl溶液中的耐蚀性。结果表明:SiC纳米颗粒能促进镀层晶粒的形核及生长,显著改变镀层的晶体结构,提高镀层的硬度、耐磨性及耐蚀性;SiC含量过低对镀层耐磨性提高有限,含量过高又容易导致SiC纳米颗粒团聚,影响其分散性,因此当SiC的质量浓度为6~9 g/L时所制备的Ni-W/SiC纳米复合镀层具有最佳的性能。

纳米SiC;Ni-W/SiC纳米复合镀层;电沉积;耐蚀性

随着复合电沉积技术的不断发展,纳米复合镀层被广泛应用于电子、航空航天、海工机械、石油化工及家用装饰等领域[1-2]。Ni-W合金因其具有高硬度、低应力、优异的耐热和耐蚀性,被广泛应用于海工机械的防护[3-4]。Quiroga等[5]研究了碳钢表面Ni-W镀层的力学性能和耐蚀性。结果表明,在含硫酸盐电解质中,Ni-W镀层能对碳钢提供良好的防护作用。姚颖悟等[6]研究了电沉积Ni-W合金在NaCl溶液中的腐蚀行为,发现Ni-W非晶态合金的耐蚀性远优于Ni-W晶态合金的。龚睿等[7]通过电沉积方法在Cu基体上制备了Ni-W合金镀层,发现随着W含量的增加,Ni-W合金镀层的耐蚀性明显提高。Pramod等[8]研究了香草醛对电沉积Ni-W合金镀层结构及其耐蚀性的影响。虽然,目前关于Ni-W合金镀层的研究取得了许多重要的成果,但对于Ni-W合金镀层在多因素严苛条件下的长效防护性能研究不多[9-10]。SiC颗粒具有耐高温、高硬度、耐磨蚀等特点,且对镀层具有强化作用,能提高镀层的硬度、耐磨性及耐蚀性[11-12]。本工作采用SiC纳米颗粒对Ni-W合金镀层进行改性,制备了耐蚀、耐磨的Ni-W/SiC纳米复合镀层,并研究了SiC含量对复合镀层结构及其耐蚀性的影响。

1 试验

1.1 试样制备

电沉积法制备Ni-W/SiC纳米复合镀层(以下称复合镀层)和Ni-W合金镀层。电解液组成为:0.15 mol/L NiSO4·6H2O,0.2 mol/L Na2WO4·2H2O,0.35 mol/L Na3C6H5O7·2H2O,0.5 mol/L NH4Cl。在电磁搅拌下向电解液中分别加入0,3,6,9,12 g/L粒径为150 nm的SiC纳米颗粒,搅拌24 h。以镍板为阳极,铜片为阴极,依次经过打磨、抛光、清洗、晾干等步骤得到表面平整、光滑的待镀铜基体。通过水浴加热控制电沉积温度为60 ℃,用氢氧化钠溶液调节电解液pH至8.5。电沉积试验在250 mL电解槽中进行,采用DKKII电源为电沉积电源,两极距离为35 mm,电流密度为1~4 A/dm2,试验过程中不断进行电磁搅拌。

1.2 试验方法

采用HITACHI-S3400N型扫描电子显微镜(SEM)观察各镀层的微观形貌;利用Oxford INCA能谱仪(EDS)分析各镀层的组成元素及含量;通过德国布鲁克D8Advance型X射线衍射仪(XRD)分析各镀层的化学成分和组织结构,其中辐射源为铜靶Kα射线(λ=0.154 05 nm),工作电压40 kV,扫描速率10 (°)·min-1,扫描范围(2θ)20°~100°;采用划痕试验来检测各镀层与基体之间的结合强度。

电化学试验采用三电极体系:工作电极为各镀层试样(工作面积10 mm×10 mm,非工作面用环氧树脂密封),辅助电极为铂电极,参比电极为饱和甘汞电极(SCE)。试验前通氮气20 min,通过极化曲线和电化学阻抗谱(EIS)测试样在3.5% NaCl(质量分数)溶液中的耐蚀性。极化扫描速率为1 mV/s;EIS扫描频率0.01 Hz~100 kHz,振幅10 mV。以上试验均在室温下进行。

2 结果与讨论

2.1 镀层表面微观形貌及元素组成

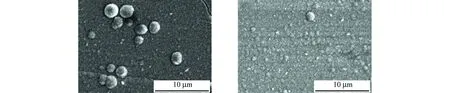

由图1可见,随电解液中SiC含量的增加,复合镀层的晶粒逐步增大,局部表面含有晶胞聚集的颗粒;Si质量浓度为6 g/L时,复合镀层晶粒最大,晶胞聚集也最多。产生晶胞聚集的原因可能有以下两点:一是SiC作为活性形核点,能诱导镍晶成核及生长,形成堆叠状晶胞聚集区;二是由于SiC在溶液中团聚,镀层沉积完毕后,表面仍粘附有纳米颗粒。对晶胞进行EDS分析(图略)可知,晶胞中含有SiC纳米颗粒,但晶胞并非SiC颗粒,而是SiC作为活性晶核粒子生成的Ni-W/SiC晶粒。由此可见,SiC加入显著改变了镀层表面的组织结构。在与腐蚀环境接触过程中,这种晶胞结构凸出表面最先与腐蚀介质接触,能够有效阻隔并延长腐蚀介质传递路径,从而提高镀层抗海水渗透性,增强其耐蚀性,对基底材料起到明显的屏蔽及缓蚀作用[13]。

由表1可知,当电解液中SiC的质量浓度为0 g/L时,制备的镀层为Ni-W合金,其中Ni及W元素的质量分数分别为72.79%和27.21%;当电解液中SiC的质量浓度为6 g/L时,镀层中Ni元素的含量最低,其质量分数为69.68%,Si元素的质量分数为1.05%,而C元素的质量分数最高,为4.85%,这表明此时镀层中SiC含量最多。这与SEM分析结果一致。由此可见,SiC纳米颗粒的加入对镀层中Ni,W元素的含量有一定影响。

(a) 0 g/L (b) 3 g/L (c) 6 g/L

(d) 9 g/L (e) 12 g/L图1 在不同SiC含量条件下制备镀层的表面SEM形貌Fig. 1 SEM images of the surface of coatings prepared in different content conditions of SiC

表1 在不同SiC含量条件下制备镀层的EDS 分析结果(质量分数)Tab. 1 EDS results of coatings prepared in different content conditions of SiC (mass) %

2.2 镀层的组织结构

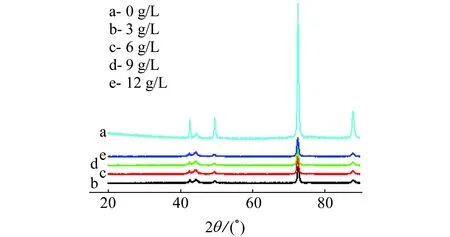

由图2可见,Ni-W合金镀层和Ni-W/SiC复合镀层都表现出典型的面心立方(fcc)晶体结构,且均以镍的面心立方(fcc)结构为主[14-15]。Ni-W合金镀层的形成是W原子置换了部分Ni原子,进入Ni的原子晶格形成合金固溶体,复合镀层则主要由Ni-W合金固溶体和SiC组成。由图2还可见,在2θ为45°,50°,90°附近,Ni-W合金镀层的特征峰为晶态的尖锐峰,而复合镀层的特征峰为馒头峰,说明SiC纳米颗粒能改变Ni-W合金的晶态结构,甚至形成非晶镶嵌纳米晶相、纳米陶瓷SiC相的多相多尺度多界面结构。

图2 在不同SiC含量条件下制备镀层的XRD谱Fig. 2 XRD patterns of coatings prepared in different content conditions of SiC

2.3 镀层与基体的结合强度

服役期内镀层与基体的结合力是镀层防护性能的关键因素,它会影响镀层下界面的电化学腐蚀过程[16-17]。由表2可见,当SiC质量浓度为0 g/L,3 g/L时,脱落率为5%~15%,结合力等级为3B;SiC质量浓度为6 g/L,9 g/L,12 g/L时,脱落率在5%以下,结合力等级为4B。由此可见,SiC能改变镀层晶粒结构,改善镀层与金属基底之间的作用力,对镀层与金属基底的结合力有明显的增强作用。这是因为SiC颗粒在复合镀层中起到了联接骨架的作用;同时SiC为纳米尺寸,Ni-W合金的晶胞尺寸为微米级,远大于SiC颗粒的,因此纳米SiC粒子可以填充Ni-W晶粒间的孔隙,使复合镀层更致密,提高其密实性。

表2 划痕试验结果Tab. 2 Results of scratch test

2.4 镀层的耐蚀性

图3为各镀层在3.5% NaCl溶液中浸泡不同时间的Nyquist图。图4为各镀层在3.5% NaCl溶液中浸泡720 h的Bode图。各镀层的Nyquist图都呈现出单一容抗弧,而Bode图也都是单一峰,即各镀层在3.5% NaCl溶液中都只存在一个时间常数。研究表明[18-19],镀层耐蚀性与容抗弧半径有关,容抗弧半径越大,镀层的耐蚀性越好。从Nyquist谱图中可以看出,在浸泡时间相同条件下,SiC质量浓度为6 g/L时的容抗弧半径均为最大,表明此时镀层的阻抗值最高,镀层耐蚀性最好,对基底材料保护作用也最强。此外,随着浸泡时间的延长,镀层的阻抗值逐渐减小,镀层的耐蚀性逐渐降低;浸泡时间为720 h时,Ni-W合金镀层的容抗弧半径明显小于4种Ni-W/SiC复合镀层的,这表明SiC的加入能有效延长和阻碍腐蚀介质对基底材料的侵蚀,对基体材料起到明显的缓蚀作用。

图5为各镀层在3.5% NaCl溶液中浸泡720 h时的极化曲线。由外推法计算得到镀层相应的自腐蚀电位(Ecorr)、自腐蚀电流密度(Jcorr)和极化电阻(Rp)值,结果如表3所示。结果表明,Ni-W合金镀层的自腐蚀电位最低(-0.463 8 V),加入SiC纳米颗粒后,复合镀层的自腐蚀电位升高,当SiC质量浓度为6 g/L时,自腐蚀电位最高(-0.405 5 V)。与腐蚀环境接触时,自腐蚀电位越高,镀层越不容易发生氧化还原反应,越容易在表面形成一层钝化膜,从而防止金属与腐蚀介质相接触,提高镀层的耐蚀性[20]。当SiC质量浓度为6 g/L时,镀层的自腐蚀电流密度最低(1.836×10-7A·cm-2),极化电阻最大(1.328×105Ω·cm2)。极化电阻越大,越能有效阻碍电子从金属向氧化剂传递,起到电子传递的屏障作用,延长基体材料使用寿命,使镀层具有更优异的综合防护性能。

(a) 1 h (b) 240 h

(c) 480 h (d) 720 h图3 在不同SiC含量条件下制备镀层在3.5% NaCl溶液中浸泡不同时间时的Nyquist图Fig. 3 Nyquist plots of coatings prepared in different content conditions of SiC and immersed in 3.5% NaCl solution for different times

图4 在不同SiC含量条件下制备镀层在3.5% NaCl 溶液中浸泡720 h的Bode图Fig. 4 Bode plots of coatings prepared in different content conditions of SiC and immersed in 3.5 % NaCl solution for 720 h

图5 在不同SiC含量条件下制备镀层在3.5% NaCl 溶液中浸泡720 h时的极化曲线Fig. 5 Polarization curves of coatings prepared in different content conditions of SiC and immersed in 3.5% NaCl solution for 720 h

3 结论

(1) SiC纳米颗粒的加入可形成均匀镶嵌SiC纳米粒子的Ni-W/SiC复合镀层, 从而提高该复合镀层的硬度、耐磨性和耐蚀性。

表3 图5中各极化曲线的拟合结果Tab. 3 Fitted results of polarization curves in figure 5

(2) SiC的存在能促进镀层的形核和长大,提高镀层的硬度和耐蚀性,在3.5% NaCl溶液中,Ni-W/SiC复合镀层的耐腐蚀性优于Ni-W合金镀层的。但SiC的含量对镀层也具有重要影响,当SiC纳米颗粒的质量浓度为6~9 g/L时,复合镀层的耐蚀性最佳,含量过低对镀层耐蚀性的提高作用不明显,含量过高将导致纳米粒子的团聚问题,影响镀液稳定性和分散性。

[1] KUMAR C M P,VENKATESHA T V,SHABADI R. Preparation and corrosion behavior of Ni and Ni-graphene composite coatings[J]. Materials Research Bulletin,2013,48(4):1477-1483.

[2] HASHEMI M,MIRDAMADI S,REZAIE H R. Effect of SiC nanoparticles on microstructure and wear behavior of Cu-Ni-W nanocrystalline coating[J]. Electrochimica Acta,2014,138:224-231.

[3] SASSI W,DHOUIBI L,BERCOT P,et al. Effect of pyridine on the electrocrystallization and corrosion behavior of Ni-W alloy coated from citrate-ammonia media[J]. Applied Surface Science,2012,263:373-381.

[4] HU F T,WANG H Z,YANG S,et al. Effects of Ni-W(Au) coated Cu microcones on the bonding interfaces[J]. Applied Surface Science,2015,353:774-780.

[5] QUIROGA A M P,RIBOTTA S B,FOLQUER M E,et al. Ni-W coatings electrodeposited on carbon steel:Chemical composition,mechanical properties and corrosion resistance[J]. Electrochimica Acta,2011,56:5898-5903.

[6] 姚颖悟,姚素薇,宋振兴. 电沉积Ni-W合金在NaCl溶液中的腐蚀行为[J]. 材料工程,2006(9):42-56.

[7] 龚睿,柳林. 钨含量对Ni-W合金镀层结构及耐蚀性能的影响[J]. 稀有金属材料与工程,2008,37(1):130-134.

[8] PRAMOD K U,JOSEPH K C. Influence of vanillin on the corrosion behavior of Ni-W alloy electrodeposits and its properties[J]. Journal of Electroanalytical Chemistry,2016,782:67-75.

[9] ALLAHYARZADEH M H,ALIOFKHAZRAEI M,SABOUR R A R,et al. Gradient electrodeposition of Ni-Cu-W(alumina) nanocomposite coating[J]. Materials and Design,2016,107:74-81.

[10] FU A Q,FENG Y R,CAI R,et al. Downhole corrosion behavior of Ni-W coated carbon steel in spent acid & formation water and its application in fullscale tubing[J]. Engineering Failure Analysis,2016,66:566-576.

[11] BAKHIT B,AKBARI A. Effect of particle size and co-deposition technique on hardness and corrosion properties of Ni-Co/SiC composite coatings[J]. Surface and Coatings Technology,2012,206(23):4964-4975.

[12] WU Z,SHEN B,LIU L. Effect of α-Al2O3coatings on the interface of Ni/SiC composites prepared by electrodeposition[J]. Surface and Coatings Technology,2012,206(14):3173-3178.

[13] SHAKIBI N N,CREUS J,FEAUGAS X,et al. Influence of metallurgical parameters on the electrochemical behavior of electrodeposited Ni and Ni-W nanocrystalline alloys[J]. Applied Surface Science,2016,370:149-159.

[14] BELTOWSKA L E,INDYKA P,BIGOS A,et al. Electrodeposition of nanocrystalline Ni-W coatings strengthened by ultrafine alumina particles[J]. Surface and Coatings Technology,2012,211(42):62-66.

[15] ELIAS L,CHITHARANJAN H A. Electrodeposition of laminar coatings of Ni-W alloy and their corrosion behavior[J]. Surface and Coatings Technology,2015,283:61-69.

[16] WANG B,BOURNE G R,KORENYI B A L,et al. Method to evaluate the adhesion behavior of aluminum-based alloys on various materials and coatings for lube-free die casting[J]. Journal of Materials Processing Technology,2016,237:386-393.

[17] HU F T,WANG H Z,YANG S. Effects of Ni-W(Au) coated Cu microcones on the bonding interfaces[J]. Applied Surface Science,2016,353:774-780.

[18] 袁国伟. 电化学阻抗谱在电沉积研究中的应用(三)[J]. 电镀与涂饰,2008,27(3):1-3.

[19] YANG Y,CHENG Y F. Electrolytic deposition of Ni-Co-SiC nano-coating for erosion-enhanced corrosion of carbon steel pipes in oilsand slurry[J]. Surface and Coatings Technology,2011,205(10):3198-3204.

[20] SASSI W,DHOUIBI L,BERÇOT P,et al. Effect of pyridine on the electrocry stallization and corrosion behavior of Ni-W alloy coated from citrate-ammonia media[J]. Applied Surface Science,2012,263:373-381.

Preparation and Corrosion Resistance of Ni-W/SiC Nano-composite Coatings

ZHANG Wen, LI Bao-song, HUAN Yu-xing, LIU Ling-ling, DONG Jia

(College of Mechanics and Materials, Hohai University, Nanjing 211100, China)

Ni-W/SiC nano-composite coatings were prepared by electrodeposition method. The effects of SiC content on the microstructure and properties of Ni-W/SiC composite coatings were investigated by scanning electron microscopy (SEM), energy dispersive spectroscopy (EDS) and X-ray diffraction (XRD). The corrosion resistance of the composite coating in 3.5 wt.% NaCl solution was studied by electrochemical method. The results show that the addition of SiC nanoparticles could promote the nucleation and growth of crystals in the coatings, and could change the crystal structure, which would improve the microhardness, wear resistance and corrosion resistance. Ni-W/SiC nano-composite coating prepared in SiC concentration of 6 to 9 g/L had the best properties. Because higher concentration of SiC would lead to agglomeration of nanoparticles and thus impair their dispersibility. And the improvement of wear resistance was not ideal, if concentration of SiC was too low.

Nano SiC; Ni-W/SiC nano-composite coating; electrodeposition; corrosion resistance

10.11973/fsyfh-201704001

2016-11-24

国家自然科学基金(51301061; 51679076)

李保松(1979-),副教授,博士,从事防腐蚀涂层研究,025-83786751,bsli@hhu.edu.cn

TQ153.2

A

1005-748X(2017)04-0247-05