关于开拓巷道中降低喷射混凝土回弹率若干见解

2017-05-09杨欢

杨欢

摘 要:锚索网喷支护是井工煤矿开拓巷道施工中广为应用的一种方式。但在喷射混凝土过程中回弹率较高,材料浪费严重。为此降低喷射混凝土回弹率对于节支降成、缩短工期,提高经济效益具有重要意义。

关键词:喷射混凝土 回弹率 回弹料

一、导致喷射混凝土回弹料居高不下的原因

1、混凝土混合料在运输、装卸、搅拌、上料环节中都会产生回弹料的流失和浪费,其中以搅拌和上料环节中最为严重。在上料过程中作业人员为节省时间而不按操作规程中相关规定进行搅拌作业,随后喷射混凝土作业结束后没有及时清理喷射机导致混合料错过最佳回收时间而失效。

2、喷射机在使用过程中由于维修管理不善,如磨砂片磨损形成间隙造成漏气产生大量粉尘,还有排气孔也向外排出粉尘以及喷射机加工质量不好、密封不严,上料漏斗较高。

3、喷射速度快,一般80—100m/s时其喷射到巷壁上时,特别是光爆不理想时、巷道成型不好、表面凹凸不平产生碰撞冲击漩涡。

4、操作上的不当,如风压忽高忽低、喷射距离时远时近、输料管过长、喷射角不适以及不能及时调整水灰比等。

总之,喷射混凝土产生回弹既有工艺上的问题,也有设备和操作上的问题。其影响因素是多方面的,因此必须采取综合措施。

二、降低回弹率的综合措施

因此,结合兴安煤矿现有的喷射混凝土工艺和方法的基础上主要采取以下综合措施。

1、潮料,使混合料充分预湿。潮料是介于干法喷射混凝土和湿法喷射混凝土之间的一种喷射方法。它是将沙子、石子预先加水浇透,使其达到饱和状态,此时一般沙子含水率在5%左右、石子含水率在4%左右,在井下存放10个小时以上,再与水泥搅拌成潮料而后加入喷射机中进行喷射。由于混合料在喷嘴加水前已充分预湿,没有水泥颗粒存在,再从喷嘴处补充加水。这时喷出料流均匀、稳定、不离析,骨料在混凝土中分布均匀,无干料和松散夹层存在。因此回弹少、粉尘低。为了及时掌握潮料中的含水率,在井下将潮料以手能捏成团、松手又散开、嘴吹无灰飞为准的简单方法确定。

2、加强人工拌料的环节,根据井巷工程中水泥:细沙:石子质量配比1:2:2的标准要求作业人员一人往矿车卸下一锹水泥、另一人按照一锹细沙→一锹石子→一锹细沙→一锹石子的流程卸下砂石料。然后由卸水泥人员按照速凝剂掺杂量为水泥量的3%向混合料中添加并均匀搅拌。然后反复按照综上所述流程进行操作直至完成混凝土的搅拌工作。

3、为减少喷射混凝土的回弹量,一般应在喷射混凝土中加入少量的速凝剂。根据实践证明红星1型(鸡西速凝剂厂)掺杂量在2.5%-3.5%时效果最佳。

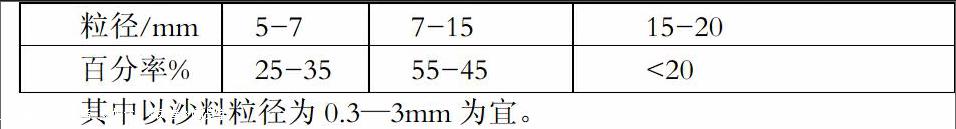

4、减少骨料直径,降低工作风压。骨料粒径越大,要求喷射速度越高,则风压就需要增加,自然回弹率就越高。因此骨料合理颗粒级配如下表。

5、使用洁净水质、增加配水时间。在喷嘴前加1个300—500mm的的喷头(即拢料管)对减少回弹量也效果显著。

6、适宜的风压和喷距离,加强操作技术,喷射机在工作风压大小不仅影响回弹,而且对喷射混凝土的强度及堵机、堵管也有一定的关系。另外,风压大小和输料管长度与喷射距离有关,当输料管长度20-40m、喷距1m左右时,風压在1.2-1.4kg/cm2时效果较好。

7、光面爆破是喷射混凝土的基础。巷道成型好、巷壁平整光滑,有利于减少回弹。通过理论计算确定周边眼距为250-300mm时并且光面爆破后,眼痕率在50%以上时顶帮超挖不大于150mm、围岩上没有明显的炮震裂缝,顶帮浮石较少时爆破效果较好。同时将受喷面上松软、破碎部分清理干净,随后用高压水冲洗受喷岩面的浮尘、岩屑。再用高压风对岩面及时喷扫以最大程度的风干岩面水分。避免岩面过潮造成混凝土回弹量增大。

8、适当调整喷射混凝土的方向与水平夹角的关系,加强一次喷射平均厚度也是降低回弹率的一项举措。

实践表明在不掺杂速凝剂时,喷头与水平面夹角成-30°时喷射厚度10-14mm;喷头与水平面夹角成0°时喷射厚度8-10mm;喷头与水平面夹角成30°时喷射厚度5-8mm;喷头与水平面夹角成60°时喷射厚度4-6mm;喷头与水平面夹角成90°时喷射厚度3-5mm。因此喷嘴对受喷面做顺时针方向旋转,一圈压半圈纵向蛇形移动,旋转半径20-30cm,喷头与受喷面保持1m距离以大大降低喷射混凝土的回弹率。

三、喷射作业及养护若干规范

1)开始作业时,先给风再送电,当机械运转正常后再给水给料;作业结束时,先停料再停电,最后停风停水。

2)供料应均匀连续。机械运转时,料罐内应保持足够的存料。

3)喷射顺序。喷射应分段、分部、分块、分层进行,现补平坑洼部分,按先墙后拱、自下而上进行喷射,若有钢筋网则先喷与巷壁间隙部分。喷射混凝土分层进行,一次喷射厚度根据喷射部位和设计厚度而定,拱部宜为30-50mm,边墙为40-60mm,后喷层应在先喷层终凝后进行,若终凝后或间隔一小时后喷射受喷面应用高压风水清洗干净。喷射混凝土表面应密实、平整、无裂缝、脱落、漏喷、空鼓、渗漏水现象,不平整度允许误差±5cm。

4)喷射机的风压严格控制在0.1——0.7MPa范围内,从拱脚到边墙脚风压由高到低,拱部的风压为0.4——0.6MPa,边墙风压0.3——0.5MPa。

5)喷射作业完毕后应在喷射混凝土终凝2个小时后进行洒水养护,保持喷射面湿润,养护时间不得少于14天。

四、结语

为确保巷道喷射支护工程质量,在喷射混凝土施工过程中减少回弹率,从而减少原材料的浪费,结合影响回弹率的若干原因,施工控制中以下几点可供参考。

1、人员方面,工人责任心较差,对回弹不够重视。可通过小班班前会议明确施工注意事项和验收标准,加强责任心教育。组织学习提高质量标准化意识,认识到降低回弹率的重要性。

2、设备方面,每天要求维修人员检查并检修清理现有施工设备,确保满足施工要求。

3、严格控制混凝土配合比并进行相关检验,检验合格后的骨料在运输铲运过程中应避免二次污染(泥水掺杂)。秋冬时分骨料沙子提前进入井下储存,避免骨料砂石温度过低而影响混凝土。

4、喷射方法,喷射人员熟练程度会直接影响到喷射混凝土的施工质量,同一位置喷射面积过大、风水压未调整最佳状态即开始喷射作业。对此应通过操作培训并结合熟练射手加以指导,使其掌握最佳喷射方法。

因此在现有施工条件下,只要在单项措施的基础上坚持成熟经验和健全组织、完善规章制度,回弹料会明显下降。要做到这些并不难,不需要增加多少费用,在原有的基础上就能实现。通过上述综合措施,喷射混凝土的回弹率将显著降低。

参考文献:

[1]胡湘宏,巷道施工技术,2005年8月第1版 2011年1月第8次印刷

[2]艾新春 藏志刚 宫旭,喷射混凝土现场回弹率试验分析,

1002——0624(2016)08—0056—03

作者简介:

杨 欢 (1988.12——),男,2013年毕业于黑龙江科技大学采矿工程系,现在龙煤鹤岗矿业公司兴安煤矿四开拓区从事技术工作。