生物质气化混燃发电气化炉系统自动控制研究

2017-05-08杜厚浩

杜厚浩

【摘 要】生物质气化混燃发电,是生物质能与常规化石能源互补利用的有效方式,还可控制SO2、NOX、N2O和CO等甚至有毒污染物的排放量。而在整个生物质气化混燃发电系统中,气化炉是生物质气化工艺中最核心的设备,其自动控制技术又是系统能否稳定高效运行、原料能否高效、清洁利用的关键因素。本文就是在既定生物质气化装备的基础上,结合“生物质能气化+煤”耦合式发电工艺需求,从生物质气化原理出发,针对影响气化特性的因素和“生物质能气化+煤”耦合式发电应用展开控制研究,并给出了生物质气化混燃发电气化炉环节的自动控制设计。

【关键词】生物质气化混燃发电;气化炉;自动控制;系统研究

[Abstract]biomass gasification mixed combustion power generation is an effective way to use biomass energy and conventional fossil energy, but also can control the emission of SO2, NOX、N2O and CO, and even toxic pollutants. In the mixed fuel power generation system of biomass gasification, gasification furnace is the core technology of biomass gasification in the equipment, the automatic control technology is a key factor to determine the system stable and efficient operation, efficient and clean utilization of raw materials can. This article is based on the established biomass gasification equipment, combined with biomass gasification + coal coupled power generation technology requirements, starting from the principle of biomass gasification, launch control research for the influence factors of gasification and biomass gasification + coal coupled power generation applications, and gives the design of automatic control of mixed combustion of biomass gasification power generation process gasification furnace.

[Key words] biomass gasification mixed combustion power generation; gasifier; automatic control; system research

引言

如果發电企业能够利用农林废弃物发电,对促进节能减排和合理控制能源消费总量具有积极作用,而采用气化技术产生的生物质可燃气取代部分锅炉用煤,充分利用燃煤机组高发电效率,这种“生物质能气化+煤”耦合式发电方式,生物质综合发电效率在30%以上,高于现有的生物质直燃发电(20~25%),减少了化石燃料产生的污染物排放量,符合火力发电能源结构调整的要求,也能满足国家能源局印发的《可再生能源配额制指导意见》规定非水电新能源发电配额的要求。

1.生物质气化工艺流程

1.1生物质的贮存系统

加工成型的生物质物料,由外界通过运输车辆送到生物质贮存仓库,在贮存前,生物质原料须进行称重、取样。生物质原料品质的关键指标为生物质水分和热值,在生物质贮存仓库内配有装载机,抓斗旋转装置,通过这些装置,生物质被送到进料振动筛,生物质经过振动筛网,过滤掉不合格的生物质料,再通过螺旋输送机,长距离输送皮带将生物质送到加压系进料系统的常压料仓。

1.2加压进料系统

存放在常压料仓的生物质料,通过进料装置和阀门进入到生物质锁斗,锁斗装满生物质料后,通过控制系统用氮气(氮气由公用工程制氮系统供应)对锁斗充压,当生物质在锁斗内压到0.1~0.3MPa时(与气化炉压保持一致),锁斗加压完成,生物质通过下料阀和下料装置,进入到加压给料仓,在加压给料仓的底部,有两组螺旋输送机,生物质料由这两组螺旋输送机分两路进入到生物质气化炉进行持续进料。生物质锁斗在完成卸料后,锁斗将会进行卸压至常压状态,再重新进料,充压,进行下一个循环物料输送,每个小时完成约两次循环,每次进料量可维持气化炉满负荷运行30分钟。

1.3生物质气化炉及气体净化系统

气化炉是整个系统的关键设备。根据操作条件的差别,气化炉分为固定床气化炉和流化床气化炉两种类型。本文建议采用富氧加压循环流化床气化炉,相比常规循环流化床气化炉在处理规模、气化效率、燃气品质等方面具有较为显著的优势。富氧加压循环流化床的加压气化增加了反应的浓度和反应速度,大幅度增加了处理量,且反应温度高,碳转化率95%以上。工作压力在0.3MPa时,如果处理量为530吨/天,加压后发电功率提高2%(折合300KW/h)。在同等装机容量、同等工程条件下,加压气化总体投资比常压循环流化床气化低。

气化炉炉型为流化床,从加压给料仓来的生物质分成两路从气化炉的下部进入炉膛反应区;在气化炉的底部,空气,氧(水蒸气根据生物质成分按比例加入)作为气化剂进入炉膛,生物质在炉膛内和空气,氧气充分混合,形成一种沸腾流化状态(气化反应温度约为700~980℃,气化压力0.1~0.3MPa);同时,炉内的高温床料也充分起来了传热和传质的作用,加速了气化反应的进程,气化最终生成高温可燃气。

化学方程如下:

主要气化反应:C + O2 → C O2+Q

2C + O2 → 2CO+Q

C + H2O → CO+H2-Q

2CO + O2 → 2CO2+Q

CO2 + C → 2CO-Q

C + 2H2 → CH4+Q

生物质裂解反应:生物质→CO+H2+CH4+N2+CnHm(少量焦油)

因生物质原料含有一定比例的灰分,在气化过程中产生的灰渣,一部分由气化炉底部排出,冷却后送到贮存系统;另一部分则随着可燃气进入到下游分离装置-旋风分离器,进入旋风分离器的高温合成气在离心力的作用下,进行气体和固体分离,固体灰从旋风分离器底部经过冷却后排出,送到贮存系统。可燃气则从旋风分离器的顶部出来,进入到下游的余热回收系统。

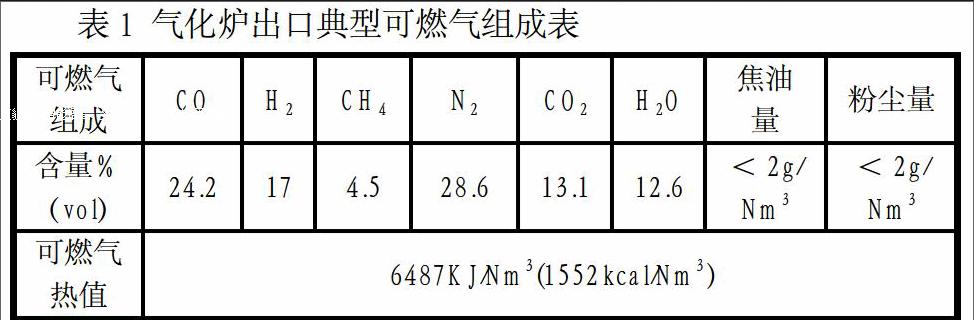

表1 气化炉出口典型可燃气组成表

可燃气组成 CO H2 CH4 N2 CO2 H2O 焦油量 粉尘量

含量%(vol) 24.2 17 4.5 28.6 13.1 12.6 <2g/Nm3 <2g/Nm3

可燃气热值 6487KJ/Nm3(1552kcal/Nm3)

1.4余热回收装置系统

经过旋风除尘后的可燃气温度约为850~900℃,气体温度较高,且体积较大,在送入电厂燃煤锅炉前为减小设备體积,降低输送气体管道的设备材质等级要求,同时保证可燃气中的焦油不产生冷凝,高温可燃气通过余热回收装置热量回收的方式降温到400℃左右,余热回收装置生成的低压水蒸汽并入电厂管网系统,气化炉用除盐水由电厂公用系统供应。

1.5可燃气的输送和燃烧系统

经过除尘和余热回收后的可燃气,温度约为400℃,烟气中的焦油在300℃以上成气态,压力(0.1~0.3MPa),气体经过经过在线的气体成分、温度及流量计量计算得出输入锅炉的总热量,再送到燃煤锅炉前独立的燃气燃烧器,通过锅炉燃烧器燃气进入锅炉和煤粉一起燃烧发电。在事故情况下,可燃气可通过紧急的排放火炬及切断系统,如锅炉MFT,气化系统的安全保护动作将触发气化炉紧急停车,气化系统将与锅炉系统切断隔离,可燃气将引至安全区域火炬放空,且系统自动进行氮气置换的保护程序,煤气放散装置设有点火装置和氮气灭火设施。

2.生物质气化过程的主要影响因素

生物质气化反应复杂,气化机理研究较为困难,反应过程受到的影响因素较多。针对既定的气化装置及生物质颗粒,其影响因素主要为气化温度、时间、压力。在生物质气化过程中,气化温度是一个很重要的参数,温度的高低不但会影响产气的速率,而且对物料反应过程中的吸放热等可逆反应也一定的影响,从而最终影响到气化产物分布、产品气的组成、产气率、热解气热值。此外,反应时间是决定二次反应过程的主要因素,一般温度大于700℃时,气化过程初始产物(挥发性物质)的二次裂解受停留时间的影响很大,在8s左右,可接近完全分解,使气体产率明显增加,所以必须考虑停留时间对气化效果的影响。压力方面,采用加压气化技术可以改善流化质量,压力增大,裂解反应加强,产生的焦油量和气相浓度都减小。所以,操作压力提高,一方面能提高生产能力,另一方面能减少带出物损失。

3.过程控制系统

生物质气化混燃发电的生产装置及公用工程等辅助装置都采用现场总线、DCS、EDS和PLC进行监控和联锁。个别辅助装置也可设置常规仪表盘。由于装置中可能泄露可燃气体及有毒气体,也可考虑设有可燃气体检测器及相应的毒气检测器。

3.1气化炉安全稳定运行控制系统

设置一个中央控制台(CCS),中央控制台内设有DCS和ESD操作站、辅助操作站等人机接口,对燃料的输送、加压、进料、气化,余热回收装置和公用设施进行操作控制管理。此外,还应设有计算机系统进行先进控制(APC)和实时优化(RT-OPT)管理。中央控制台集计算机控制、计算机监督控制(SCS)和全装置的管理计算机系统(TCS)于一体。

DCS系统及仪表电源均由不中断供电装置(UPS)供给,要求在外电源断电后,整个仪表及DCS能供30分钟的备用量。仪表空气由电厂配送过来缓冲罐送往气化系统各装置,气化罐容量应满足全装置停电后30分钟用量。

气化装置的重要的安全联锁系统采用三重化冗余系统(即紧急停车系统ESD),对安全联锁系统的关键参数采用3取2表决处理。联锁系统的重要输出采用双电磁阀的结构。ESD系统具备与DCS进行高速通讯的能力,能够及时把联锁系统的工艺参数告诉操作员,又能及时接受DCS的指令。为确保气化炉运行稳定性,控制平台还将对生物质燃料流量中值选择,氧/燃料比参数以及气化炉负荷进行控制和调整。

3.1.1生物质燃料流量中值选择。

生物质燃料流量的控制是采用变频电机调节生物质燃料泵转速来实现。为了增加生物质燃料流量测量的可靠性,对生物质燃料流量设计了中值选择回路。对生物质燃料流量(三个电磁流量计)输入DCS进行计算,取中间值即中值作为生物质燃料流量的最终值。在DCS上可选择上述三个流量或中值为输入值经PID调节控制生物质燃料给料器的转速。

3.1.2氧/生物质燃料比参数。

氧/生物质燃料比的自动控制,采用标准比例功能和内部仪表的比例计算来保证氧/生物质燃料比稳定。氧/生物质燃料比手动给出,经乘法器(生物质燃料流量乘以氧/生物质燃料比)计算出氧量流量,作为氧气单参数控制回路的远程给定。如果生物质燃料流量发生变化,通过氧/生物质燃料比自动控制。根据实测的生物质燃料流量计算出氧量流量,经PID调节后的输出值来控制氧气调节阀的动作。如果氧气流量发生变化,通过氧/生物质燃料比自动控制,计算出相应的生物质燃料流量,经PID调节后的输出值来控制电机转速,使生物质燃料流量按氧/生物质燃料比变化。

3.1.3气化炉负荷的控制。

气化炉生产负荷的控制,气化炉负荷手动给出,为了防止负荷大幅度波动,设置速度限制器,将负荷每分钟的变化限制在一定范围内。为了防止氧气过量,设置高低选择器。在生物质燃料回路上设置高选器,将计算出的生物质燃料量和负荷给定的燃料量作比较,取高者作为生物质燃料回路远程给定的最终值。在氧气回路上设计低选器,将生物质燃料量和负荷给定的生物质燃料流量作比较,将其低者作为氧气回路的给定值。这样当低负荷时,生物质燃料流量大于负荷给定值,被高选器选中,先提生物质燃料流量,经氧/生物质燃料比控制,氧气流量随之变化。当降负荷时,氧气流量低于负荷给定值,被低选器选中,先降氧气流量,经氧/生物质燃料比控制,生物质燃料流量随之下降。

3.2辅助控制系统

辅助控制系统采用PLC控制,并与DCS通过通讯及硬接线连接,在DCS上完成监视及操作。辅助控制系统推荐采用同一品牌的PLC系统以利于运行维护。

3.3紧急操作台

当分散控制系统(DCS)发生通讯故障或操作员站全部故障时,可以通过紧急操作台实现安全停炉。安装在操作台上实现紧急安全停炉所必需的后台监控设备主要有:手动停炉、放空阀、火炬点火等操作按钮,对有可能发生燃气泄漏的位置均设置燃气泄漏报警设备。

总之,针对既定的生物质气化混燃发电系统采用分散控制系统(DCS)控制[包括:数据采集系统(DAS)、模拟量控制系统(MCS)、顺序控制系统(SCS)、锅炉安全保护系统(FSSS)及电气控制系统(ECS)等],个辅助系统(制氧、制氮、空压机、除灰及输料等)为随系统带来的PLC控制,在DCS上完成全厂监视及操作完全满足设计需求,为生物质气化混燃发电的推广应用从控制角度提供了一种有益的思路和方法。

参考文献:

[1]张瑞祥.生物质发电气化过程机理分析与建模研究[D].华北电力大学(河北),2008.

[2]李蓉.生物质和煤混合燃烧试验研究[D].华北电力大学(河北),2009.

[3]王德元.生物质能利用系统综合评价研究[D].华中科技大学,2008.