基于Flexsim的方向盘生产线平衡优化研究

2017-05-08杜倩妮金辉袁少华

杜倩妮+金辉+袁少华

摘 要:文章以某公司的方向盘生产线为研究对象,以Flexsim系统仿真软件为工具,分析了生产线之中出现的瓶颈问题,通过测试和实验将工作程序加以合并、简化和平衡,以此提高生产线的效率,更好地适应现代化生产的要求,增加企业的经济效益。

关键词:生产线平衡;方向盘生产线;平衡率;Flexsim;系统仿真

1 概述

生产线平衡是对生产线的全部工序进行平均化,通过一定的技术手段与方法,调整工作中心的作业负荷,以使各工作中心的作业时间尽可能相等或相近,减少或消除各个作业间不平衡的效率损失以及生产过剩,消除或减少等待和浪费现象,达到生产效率最大化。生产线平衡问题其实就是平衡整个系统之中的人员与机器之间的各种相互关系,让生产线达到一个理想的工作效率和水平,以满足现代生产的需要。本文针对某安全气囊公司方向盤生产车间的生产线平衡率偏低的实际问题,应用flexsim软件进行仿真找出生产线的瓶颈,并运用改善各种手段提高生产线平衡率,提高公司的生产效率与效益。

2 汽车方向盘生产装配线

某公司方向盘装配线是手工装配线主要对已经其他车间生产好的方向盘零部件进行组装,该生产线目前由8个工序组成,主要包括裁皮、缝合、剪线、刷胶、粘合、缝制、熨平和检查。其中相当部分的操作过程是在一个有着多个直线排列的装配站和相符合的操作员组合而成的。有一个或者多名的操作人员位于一个工作站之中,来完成各自规定的任务。只有少数操作是坐着完成的,大部分装配在移动中装配。利用检测将合格产品送入仓库,而不合格产品需要返工。

通过对方向盘生产线的实际考察以及相应数据的调查与数据测量的具体情况进行分析,找出了该企业生产线所面临的问题。第1、3、5工位时间较短,而第4、6工位时间较长,并且生产线的整体节拍不合理。第6工位生产时间最长,即生产线的生产节拍是1800S。方向盘生产线的平衡率为:33.5%。由此可见,方向盘装配线的生产平衡率远远小于85%,大量物料和在制品只能在成型阶段打包暂存,增加了现场场地的占用。

3 方向盘生产线生产系统实例仿真

3.1 应用Flexsim建立装配线的仿真模型

(1)生成实体并连接端口,定义物流流程。

(2)参数设置。

a.处理器。在这里总的延迟时间被分成了两个部分:预置时间和处理时间,处理器对应于每个生产线作业工位设备的操作时间。

b.缓存区容量:将缓存区的各参数设置量均设置为100000。

c.产品到达的时间间隔设置:服从均值为8秒的指数分布。

d.吸收器的参数设置:它的参数是默认的,不需要进行设置。

(3)编译重置运行

方向盘装配线每天一班,按8小时计算,每月21个天工作日,仿真时间T=604800秒。

仿真结果,在暂存区1,3,5,6区都存在了待加工半成品堆积问题,在仿真模型的运行过程中,设置暂存区参数时将最大堆积量设为10000个,此时暂存区已经达到了最大堆积量,并且一直维持最大堆积量。在1,3,5,6区之外的暂存区中都没有发现堆积的待加工半成品,这种状态一直保持在方向盘装配线仿真模型的运行过程中。

由此可见,方向盘生产线各工位时间安排的非常不合理。因此,要对装配生产线进行平衡改善,采用取消、合并、重排和简化的方法来取消多余无用的操作动作,规范操作方法,使操作更加简单、有效,对生产节拍进行调整,让各个工作环节之间负荷被分担,尽量地缩减产品的装配时间,增加单位时间的产品产量,从而达到降低生产成本、提高生产效率的目的。

3.2 对装配生产线改善

(1)划分装配生产线最小作业单元

需要对装配线的工作进行再次组合,重新组合工作地。重新确定各个作业单元的手工作业时间,依据最小理论作业单元不可再细分的原则,将各个工作单元的作业时间进行重新确定,让每个工位都得到最基本的工作单元,使得每个工位都处于一个忙碌的状态,而不是闲忙不均,在最少的时间内完成最多的任务量,缩短生产的周期,让各个工作单元都处于有序忙碌的工作状态。结果将原来的15个工位分为20个最小作业单元。提升整体生产线效率和降低生产现场的各种浪费。

(2)确定各工位的正常作业时间

通过操作分析和动作分析实现装配线作业标准化,操作分析应用双手操作分析图进行改善,动作分析通过双手操作程序图实现,而作业测定是在以上两个步骤的基础上进行。

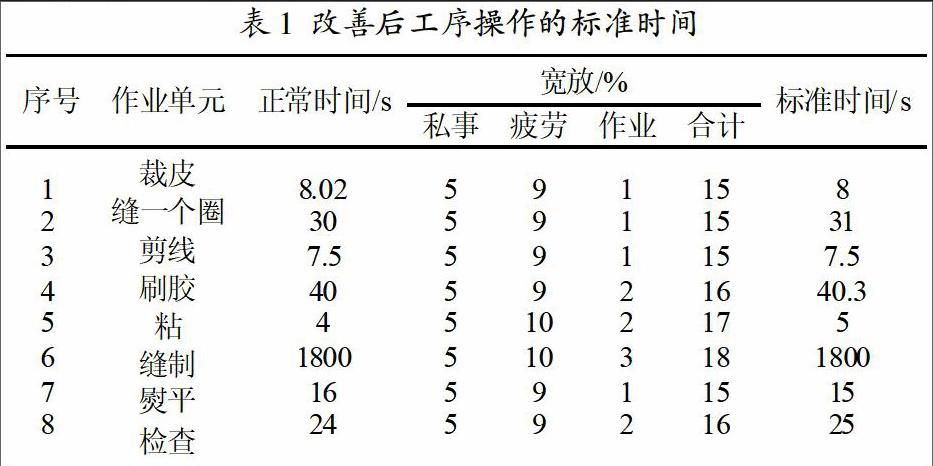

(3)确定各个生产作业单元的标准作业时间

根据该企业的实际情况制定出合适的宽放率,在已知方向盘生产线各作业单元的正常时间情况下,确定出调整后各作业单元的标准时间,如表1所示。

(4)生产线平衡

进行生产线平衡要先安排那些后续作业较多和持续时间很长的作业,因为这些作业会限制生产装配线平衡的实现。根据总空闲时间最少、物流快速、使得各工位负荷率最低和缩短生产周期的原则,对该方向盘装配生产线进行改善,对各个作业岗位进行安排。利用取消、合并、重排、简化的方法取消操作中的所有多余的操作动作,改善一切不合理的操作方法,使操作更简单、更有效,实现了生产线的生产节拍的调整。方向盘装配线时间平衡之后各工作站实际作业时间安排如表2所示。

3.3 平衡改进后的仿真模型分析

运用工作程序分析、操作者的操作分析和动作分析对装配生产线进行了一系列的标准化改进,对各个工序的内容分别进行程序、动作、搬运和物流改善。

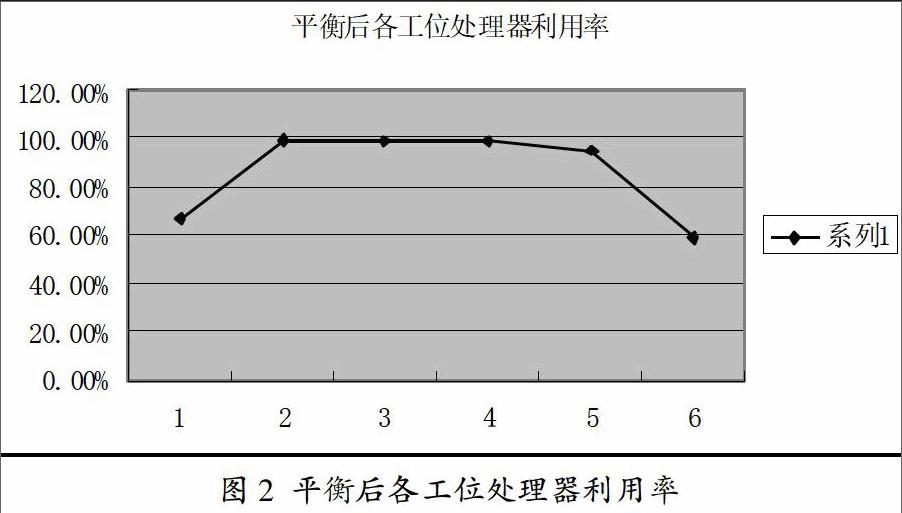

Flexsim仿真软件仿真改善平衡后模型的仿真结果,各暂存区均无太多的待加工品堆积。改善之后的6个工位的加工处理时间占工位总时间的60%至90%,而且各个工位的空闲率不同程度地下降,工作地时间损失系数明显下降,消除生产瓶颈﹐提高作业效率。

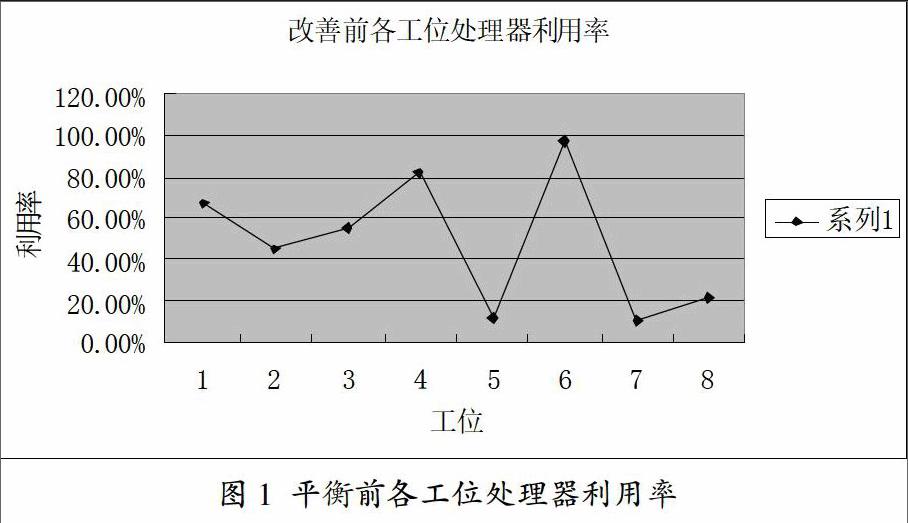

在平衡前各工位处理器的利用率图1中,代表各工位处理器利用率的折现忽高忽低,看出生产线各工位处理器利用率极不均衡。由平衡后各工位处理器的利用率图2可以看出,代表工位处理器利用率的折现没有出现过高或者过低的现象,均衡的分布在60%~90%之间,可见经过平衡后生产线各工位负荷相对平衡了。

方向盘生产线经过仿真-平衡-再仿真,经过改善平衡后,装配生产线的平衡程度大大提高,各工位的负荷得到了均衡,空闲时间减少了99.3374秒。生产线的平衡率由原来的66.8%提高到88.9%。生产效率明显提高,平衡前每天只能生产8%个方向盘,平衡后每天能生产17%个方向盘,產量获得明显提高。

4 结束语

本文研究了某公司的方向盘生产线作业能力和平衡问题,应用Flexsim软件仿真找到了生产线的瓶颈,对各个作业岗位进行安排,让各个工作环节之间的负荷更加合理。通过仿真、平衡、再仿真之后,对平衡前与平衡后的重要指标及各工位利用率和空闲率比较分析表明,生产流程和管理工作更加有序,优化了材料、人员和机器的使用情况,方向盘生产线的平衡率明显提高,生产线达到了高效和平衡。

参考文献

[1]朱欣钰.F公司减速器装配线平衡研究[D].吉林大学,2014.

[2]钟经寰.LM公司改善生产线平衡的案例研究[D].华南理工大学,2013.

[3]陈维余.DYC公司总装生产线平衡问题研究[D].山东大学,2012.

[4]付郁.S公司发动机总装线生产系统建模及改善研究[D].沈阳工业大学,2014.

[5]金辉,张晓丹,马莉,等.生产线平衡与优化研究[J].新课程,2015,7:187.

[6]李菊芳,贺仁杰,姚锋,等.成像卫星集成调度的变邻域禁忌搜索算法[J].系统工程理论与实践,2013(12).

[7]陈捷.基于动态规划算法的最值问题分析[J].电脑与信息技术,2013(06).

[8]李明,李珊,夏绪辉,等.大规模工位装配线平衡问题的规则组合算法[J].计算机集成制造系统,2013(11).

[9]项昌毅,杨浩,程月华,等.基于启发式算法的可重构性指标分配[J].空间控制技术与应用,2013(05).

[10]公绪霞,齐二石,刘亮.基于模糊优化理论的装配线平衡多目标优化[J].机械设计与制造,2013(07).

[11]周尔民,徐翔斌,潘磊.汽车变速器装配线可视化装配工艺仿真技术的研究与应用[J].汽车技术,2012(07).

[12]钱辰,李姝.线性规划方法在企业生产中的应用[J].中国高新技术企业,2011(03).

[13]Nils Boyscn, Maltc Fliedner. A versatile algorithm for assembly line balancing[J]. European Journal of Operational Research, 2006,11.

[14]Data driven production modeling and simulation of complex automobile general assembly plant[J] .Junfeng Wang,Qing Chang, Guoxian Xiao, Nan Wang,Shiqi Li. Computers in Industry,2011 (7).

[15]Simulation optimization using particle swarm optimization algorithm with application to assembly line design[J] . R.J. Kuo,C.Y. Yang. Applied Soft Computing Journal,2009 (1).

[16]Localization in Supermarket Based on RFID Technology[J].Wei Song,Mengli Li.Procedia Engineering,2012.

[17]Multi-scale, multi-modal neural modeling and simulation[J].Shin Ishii.Neural Networks,2011(9).