基于PLC的缠绕机二轴控制系统的设计

2017-05-08杨开保马明博

杨开保+马明博

摘 要:根据企业户外现场施工对缠绕机控制系统可靠性和易维护的要求,从缠绕工艺和缠绕原理出发,结合运动控制型PLC电子齿轮和电子凸轮功能,设计了以PLC为控制核心,触摸屏为人机界面,变频器和伺服系统驱动的二轴玻璃钢缠绕机控制系统。阐述了软硬件系统构成与设计方法。生产实践表明,此系统稳定性好,抗干扰性强,精度高,适于企业推广应用。

关键词:纤维缠绕;缠绕机;PLC;电子凸轮;控制系统

引言

纤维缠绕是纤维增强复合材料成型工艺的一种,玻璃钢管道、贮罐、压力容器等是典型的纤维缠绕制品,在各个行业应用广泛。缠绕机是实现缠绕工艺的主要设备。定长管道和大直径贮罐筒身段的缠绕通常使用二轴缠绕机。

目前,企业多使用基于运动控制卡加工控机结构的缠绕机控制系统[1-2],这类系统维护需要由厂商专业技术人员进行。而大直径贮罐和夹砂管道往往需要在客户使用现场进行制备,频繁的设备运输与工作现场恶劣的施工环境对控制系统的维护造成更大的挑战。针对此类问题,本文设计了一种基于PLC的二轴缠绕机控制系统。

1 工艺介绍与缠绕原理

纤维缠绕是由导丝头和芯模的相对运动实现的, 通过导丝小车的往复运动与芯模的旋转,浸有树脂的纤维按照一定的规律缠绕在芯模上,经固化便可行成纤维缠绕复合材料制品[3]。

环向缠绕时,芯模绕自轴转动一周,导丝头移动近似一个纱片宽度[4]。螺旋缠绕时,芯模绕自轴转动一周,导丝头移动一个螺距。

参数关系为:

式中:D-芯模直径;b-纱片宽;α-缠繞角;W-纱片螺距。

由于导丝小车做往返运动,为了保证端部缠绕时不滑线,导丝小车需有一个减速,停止等待,再反向加速的过程。螺旋缠绕时,导丝小车往返一次,芯轴转过的角度θ为:

式中:θ-芯模转角;θ1-正向停止角;θ2-返向停止角;L-芯模长度;L1-加减速长度。

为了使纤维在芯模表面的排布既不重叠又不离缝,芯模转角需满足:

式中:n为切点数;K/n为最简真分数;N为从0开始的整数;Δθ为导丝头行走一个纱片时的芯模转角。

2 系统硬件选型与设计

2.1 控制系统构成

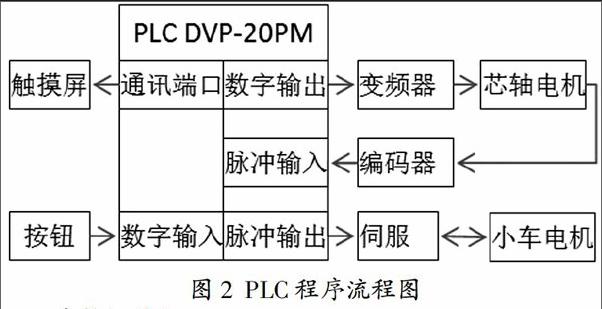

缠绕机控制系统的主要控制对象为芯模主轴和导丝小车,主轴由变频器和三相异步电机驱动,小车由伺服系统驱动,以PLC为主控制器,触摸屏为人机界面。

2.2 PLC的选型

本系统选用台达DVP-20PM运动控制型PLC。一般小型PLC控制伺服电机通常用内置脉冲功能或扩展运动控制模块。有些PLC内置脉冲功能虽能实现伺服定位,直线/圆弧插补等功能,但受PLC程序循环周期影响,CUP处理时间较长,计算量大,难以保证精度[5]。扩展定位模块精度和运算速度能够保证,但往往功能单一,定位和插补功能虽能控制伺服电机,只能用于芯轴/小车双伺服驱动的小直径管道缠绕系统[6],不能实现本系统伺服导丝小车对大功率变频芯模主轴的随动控制。

台达DVP-20PM采用高速双CPU结构形式,采用独立CPU处理运动控制算法[5]。作为通用PLC,主机包含16点通用I/O,程序容量64K;内建通讯端口。运动控制功能支持两组手轮脉冲输入,三组500kHz差动脉冲输出;可实现三轴直线/圆弧/螺旋插补运动,电子齿轮功能,电子凸轮等功能。由于具有丰富的接口和运动控制功能,台达DVP-20PM成为本系统控制器的理想选择。

2.3 其他主要部件选型

小车伺服系统选择台达ASDA-A2驱动器和伺服电机。芯轴变频器选用VFD-B泛用矢量变频器,人机交互选用DOP-B系列10寸触摸屏,芯轴转速检测选用欧姆龙E6B2-CWZ1X编码器。

2.4 硬件系统设计

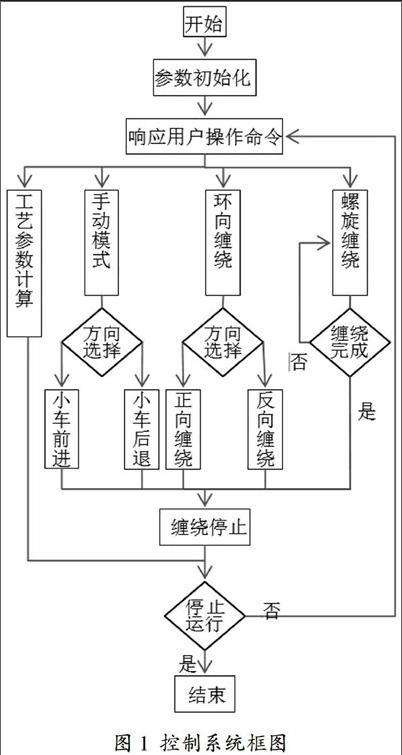

根据控制要求和上述控制器型号,设计的缠绕机控制系统如图1所示:

3 软件系统设计

3.1 触摸屏画面设计

DOP-B10S615型触摸屏采用DOPSoft软件设计。根据系统要求,设计了三个窗口。

(1)状态显示窗口:包括制品直径、长度,缠绕角,工作模式,小车位置、速度,主轴转速,以及伺服电机转速,变频器频率等参数信息。

(2)参数设置窗口:包括芯模直径,芯模长度,缠绕角度,纱片宽度,切点数,加减速长度,停止角度等。

(3)故障诊断窗口:当系统出现运行故障时,触摸屏弹出故障诊断画面,显示故障代码以及含义。

3.2 PLC程序设计

3.2.1 参数初始化

参数初始化部分主要设置脉冲信号格式,小车最高速度,主轴编码器传动比,使能伺服系统。

3.2.2 用户操作命令

用户操作命令:用户可通过操作按钮实现主轴正转/反转,手动/螺旋缠绕/环向缠绕模式选择,小车正向/反向运转,小车手动加速/减速。触摸屏可以发出参数计算命令。

3.2.3 工艺参数计算

根据工艺信息计算环向缠绕和螺旋缠绕所需参数。电子齿轮功能可以实现导丝小车跟随芯轴做等比例运动,完成环向缠绕。设置合适的电子齿轮比例,即可实现芯轴旋转一周,导丝小车行走一个纱片宽度。

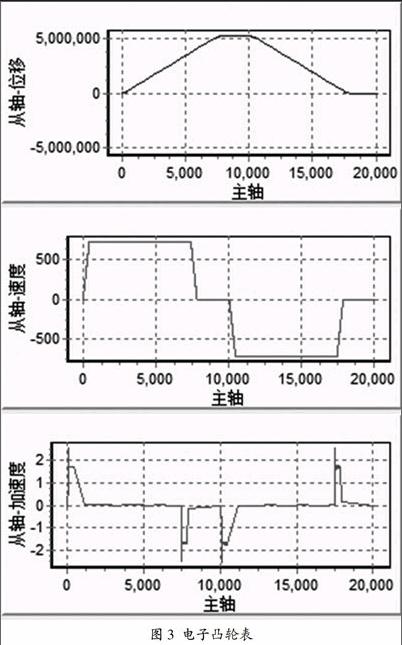

螺旋缠绕通过电子凸轮功能实现。该功能可使小车根据电子凸轮表的位置曲线跟随芯轴运动,从而实现螺旋缠绕。电子凸轮表可点对点手动输入,也可根据PLC内置函数自动生成。在本设计中,根据公式(3)和(4),计算出缠绕中心角,小车匀速位移和芯轴/小车转速比后,通过调用相应的系统函数,生成电子凸轮表。图3为PLC生成的凸轮曲线。三条曲线依次为导丝小车位移曲线,速度曲线和加速度曲线,横轴为主轴转动角度。

3.2.4 缠绕工作模式

手动模式主要用来调整小车的位置,设置零点。该功能通过变速运转模式实现。当PLC接收到变速运动命令后,定位控制器开始执行变速运转,由最小速度开始加速至设定速度稳态运行。使用者可通过加速/减速按钮改变速度。

环向缠绕模式通过电子齿轮功能实现,当起动电子齿轮功能后,导丝小车便可根据输入的电子齿轮比例跟随心轴运动,可通过改变小车运行方向,从而改变环向缠绕方向。

螺旋缠绕模式通过电子凸轮功能实现,当程序执行完设定的缠绕层数后可自动停止芯轴和小车的运转,操作者也可手动退出螺旋缠绕模式,强制停止程序的运转。

4 结束语

根据纤维缠绕工艺原理设计了以PLC为控制核心的二轴纤维缠绕控制系统, PLC的电子齿轮、电子凸轮等功能保证了响应速度和精度,为本系统的设计带来了极大的便利。本系统采用模块化设计,层次分明,简洁明了。

生产实践表明,本系统运行稳定性,人机界面友好,精度高,抗干扰性强,维护方便,能够适应大直径贮罐和夹砂管道现场制备的使用环境。

参考文献

[1]俞建峰,周杰.基于运动控制的纤维缠绕机控制系统设计[J].江南大学学报(自然科学版),2009,8(2):159-163.

[2]许家忠,王荣国,高立业,等.基于CADFIL和NUM的缠绕机控制系统设计[J].工程塑料应用,2014,42(1):71-74.

[3]冷武兴.纤维缠绕原理[M].济南:山东科学技术出版社,1990:3-5.

[4]刘亚雄,谢怀勤.复合材料工艺及设备[M].武汉:武汉理工大学出版社,1994:169-174.

[5]赵越锦.基于台达运动控制型PLC电子凸轮功能的高速绕线机[J].伺服控制,2008(10):63-66.

[6]王健,顾涛,孙敏,等.基于PLC的缠绕机低成本控制系统设计与应用[J].纤维复合材料,2014(3):17-21.