微波烧结与常规烧结对牙科用氧化锆摩擦磨损性能的影响

2017-05-04胡国新杨瑛江月梅夏文静

胡国新 杨瑛 江月梅 夏文静

1.南昌大学抚州医学院,抚州 344000;2.南昌大学附属口腔医院修复一科,南昌 330006;3.九江学院附属口腔医院修复科,九江 332000

微波烧结与常规烧结对牙科用氧化锆摩擦磨损性能的影响

胡国新1杨瑛2江月梅3夏文静2

1.南昌大学抚州医学院,抚州 344000;2.南昌大学附属口腔医院修复一科,南昌 330006;3.九江学院附属口腔医院修复科,九江 332000

目的 采用微波烧结与常规烧结牙科用氧化锆与滑石瓷进行摩擦磨损实验,探讨其摩擦磨损性能及对磨物的磨耗程度。方法选取Lava品牌氧化锆试件10个,随机分为微波烧结组和常规烧结组。使用粗糙度轮廓仪测量氧化锆表面粗糙度;以滑石瓷球为对磨物进行磨损实验,记录摩擦系数曲线,计算磨损体积;采用光学显微镜观察氧化锆和滑石瓷球的磨损形貌,场发射扫描电子显微镜(SEM)观察氧化锆显微结构。结果微波烧结和常规烧结氧化锆磨损量依次为(6.940±1.382)×10-2、(7.952±1.815)×10-2mm3,对磨滑石瓷磨损体积依次为(14.189±4.745)× 10-2、(15.813±3.481)×10-2mm3,两种烧结方式氧化锆耐磨性及造成对磨物磨损量差异均无统计学意义。光学电镜显示氧化锆可见明显的犁沟;对磨滑石瓷可见裂纹,同时伴有犁沟。SEM显示两种烧结方式氧化锆均已致密烧结,微波烧结氧化锆晶粒更加细小均匀。结论两种烧结方式氧化锆摩擦磨损性能接近。

氧化锆; 磨损; 微波烧结; 常规烧结

为了避免氧化锆陶瓷饰面瓷折裂,全解剖式氧化锆在临床上使用越来越多。相对于其他陶瓷和饰面瓷材料,氧化锆对对磨物的磨损较小[1],但是仍会造成对磨物一定程度的过度磨损[2]。许多学者认为晶粒的大小、形状、气孔和裂纹等这些微观结构,以及接触表面的粗糙度和环境因素与陶瓷材料的磨耗性能关系比较密切,而烧结工艺会影响氧化锆的微观结构,从而也可能影响其摩擦磨损性能。

目前氧化锆陶瓷的烧结方法为无压烧结,升温速率较慢,烧结时间较长,整个烧结时间大致为6~11 h。与常规烧结相比,微波烧结是一种新型的烧结方法,具有烧结时间短,高效节能,同时能改善陶瓷的微观结构等优点。目前国内外学者对微波烧结与常规烧结牙科用氧化锆的性能如半透性[3-4]、弯曲强度[5]、断裂韧性[6]等进行了一些研究,但是对微波烧结对氧化锆陶瓷的摩擦磨损性能影响的研究还较少。本实验采用微波烧结与常规烧结牙科用氧化锆与滑石瓷进行摩擦磨损实验,研究其摩擦磨损性能及对磨物的磨耗程度。

1 材料和方法

1.1 实验主要材料和设备

Lava氧化锆(3M公司,美国),滑石瓷(盐城中德加热科技有限公司),NJZ4-3型微波烧结炉(南京杰全微波设备有限公司),金相试件预磨机(上海日用电机厂),120~1 500号SiC耐水磨砂纸(湖北丰普研磨科技有限公司),BS-124S电子分析天平(北京赛多利斯天平有限公司),JB-6C粗糙度轮廓仪(上海泰明光学仪器有限公司),CFT-1型材料表面性能综合测试仪(兰州中科凯华科技开发有限公司),光学显微镜(深圳海量精密仪器设备有限公司),场发射扫描电子显微镜(Nova Nano SEM450,FEI公司,美国)。

1.2 方法

1.2.1 氧化锆试件制作 本实验选择Lava品牌的氧化锆,在预烧结后的Lava氧化锆坯体中切取长宽均为16 mm,厚2.7 mm的长方体试件10个。

1.2.2 氧化锆常规烧结和微波烧结 根据不同烧结方式,Lava氧化锆试件随机分为常规烧结组和微波烧结组,每组5个试件。前者根据厂商推荐的烧结程序进行烧结,最高烧结温度为1 500 ℃,保温时间为2 h;后者微波源工作频率为2.45 GHz,功率为0~4 kW连续可调,采用红外测温,烧结程序采用显微结构最优的一组进行烧结:0~1 000 ℃升温35 min,1 000 ℃保温20 min,1 000~1 420 ℃升温30 min,1 420 ℃保温30 min,随即进行降温。烧结后可见,两种烧结方式氧化锆试件均匀收缩,烧结后氧化锆试件长宽均为12 mm,厚度为2 mm。

1.2.3 氧化锆试件包埋 由于磨损机夹持试件的尺寸需要大于直径为15 mm圆盘形,因此实验前用自凝塑料对所有的氧化锆试件进行包埋,包埋成长宽为20 mm,厚度为3 mm的长方体形状,以便夹持,测试面暴露。

1.2.4 对磨滑石瓷的制备 选择由盐城中德加热科技有限公司提供的加工的滑石瓷球,表面光滑,直径为5 mm,共10个,随机分为2组。超声清洗10 min,蒸馏水漂洗3次,冷风吹干,备用。

1.2.5 氧化锆及滑石瓷密度测试 在氧化锆试件包埋前,对氧化锆密度进行测量。两种烧结方式氧化锆试件及滑石瓷球各3个,密度采用阿基米德排水法进行测量。

1.2.6 氧化锆表面处理 在流水条件下,两组氧化锆试件依次使用120、320、600、800、1 000、1 200、1 500目的SiC耐水砂纸在金相试件预磨机上逐步抛光。处理完成后各组试件超声清洗10 min,蒸馏水漂洗3次,冷风吹干,备用。

1.2.7 氧化锆粗糙度测量 在每一个氧化锆试件测试面上随机选取3个点,取样长度设置为0.8 mm,使用粗糙度轮廓仪测试试件的表面粗糙度值(roughness average,Ra)(精确度为0.001 μm),取平均值作为该试件的表面粗糙度。

1.2.8 磨损试验 磨损前对每个氧化锆试件以及滑石瓷球进行称重,重复测量3次,取其平均值作为磨损前质量。将氧化锆以及滑石瓷按照要求进行安装,室温下进行,摩擦环境为干摩擦,实验参数设置为:加载力5 N,旋转直径8 mm,转速200 r·min-1,测试时间3 600 s,程序自动记录摩擦系数曲线,取平均值为该试件的滑动摩擦系数。每次试验完成后均更换氧化锆以及对磨滑石瓷球,并进行超声清洗,漂洗,冷风吹干,然后采用电子分析天平称量磨损后质量。

1.2.9 计算磨损量 计算各组氧化锆试件及滑石瓷球磨损前后质量损失,根据测得的质量差及前面测得的密度,计算出氧化锆试件及滑石瓷球磨损实验的体积损失量,记录数值。

1.2.10 光学显微镜观察及扫描电镜(scanning electron microscope,SEM)观察 各组随机选取一个氧化锆试件及对应滑石瓷球,使用光学显微镜观察磨损后试件形貌。各组随机选取一个试件用于SEM观察。按照前述步骤进行抛光,然后在低于最高烧结温度50 ℃的温度下进行热腐蚀30 min,清洗,干燥,试件抛光面喷金后用场发射扫描电镜观察氧化锆显微结构。根据ASTM标准E112平均晶粒度标准测试方法,使用直线截点法任意选择5个视场测量两组氧化锆平均晶粒大小,被直线截出的晶粒数不低于50个,计算平均值作为氧化锆平均晶粒大小[7]。

1.3 统计学处理

采用SPSS 20.0软件对实验数据进行分析,对氧化锆表面粗糙度和两组氧化锆及滑石瓷的磨损体积使用单因素方差分析。

2 结果

2.1 两种烧结方式氧化锆及滑石瓷密度

常规烧结氧化锆实际密度为6.036 g·cm-3,微波烧结氧化锆实际密度为6.052 g·cm-3,滑石瓷密度为2.403 g·cm-3。

2.2 氧化锆表面粗糙度

经过抛光处理后,常规烧结和微波烧结氧化锆表面粗糙度值分别为0.073 μm±0.007 μm、0.068 μm± 0.006 μm。统计学分析表明,两组氧化锆表面粗糙度差异无统计学意义(P>0.05)。

2.3 氧化锆和滑石瓷磨损体积

常规烧结下氧化锆和滑石瓷磨损体积分别为(7.952±1.815)×10-2、(15.813±3.481)×10-2mm3,微波烧结下氧化锆和滑石瓷磨损体积分别为(6.940± 1.382)×10-2、(14.189±4.745)×10-2mm3。统计学分析表明,两组氧化锆磨损体积差异无统计学意义(P>0.05),对应滑石瓷磨损体积差异无统计学意义(P>0.05)。

2.4 氧化锆滑动摩擦系数

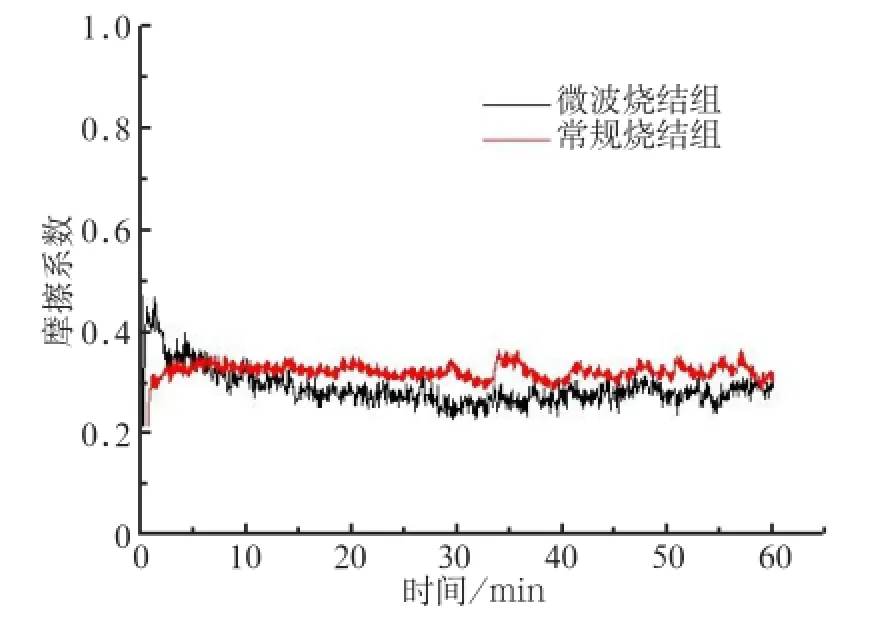

氧化锆动态滑动摩擦系数曲线见图1,常规烧结氧化锆平均摩擦系数为0.32,微波烧结氧化锆平均摩擦系数为0.29。

图1 氧化锆摩擦系数曲线Fig1 Friction coefficient curve of zirconia

2.5 氧化锆和滑石瓷磨损后表面形貌

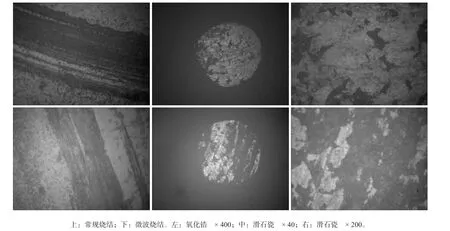

氧化锆磨痕清晰,可见明显的犁沟,磨损面连续一致。滑石瓷磨损后表面有裂纹,同时伴有犁沟(图2)。

图2 氧化锆和滑石瓷磨损表面形貌观察 光学显微镜Fig2 Observation of wear surface of zirconia and steatite ceramic optical microscopy

2.6 氧化锆微观结构

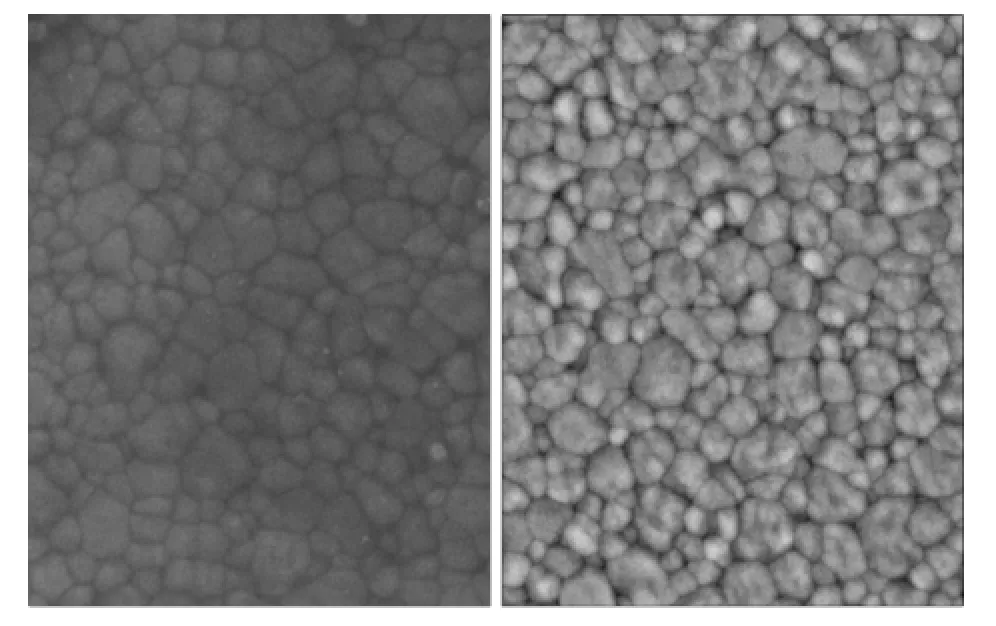

常规烧结和微波烧结氧化锆SEM观察结果见图3。由图3可见,两组氧化锆均已致密烧结,微波烧结氧化锆晶粒更加细小均匀,其中常规烧结氧化锆晶粒大小约540 nm,而微波烧结氧化锆晶粒大小约450 nm。

图3 常规烧结(左)和微波烧结(右)氧化锆显微结构观察SEM × 40 000Fig3 Observation of microstructure of zirconia between conventional sintering(left) and microwave sitering(right)SEM × 40 000

3 讨论

微波烧结具有升温速率快、烧结时间短、高效节能的优点,微波烧结整个烧结时间约2 h,与常规烧结相比显著缩短了烧结时间。SEM观察见微波烧结氧化锆晶粒结构较常规烧结氧化锆更加细小均匀,许多学者[3-4]研究表明微波烧结较常规烧结氧化锆晶粒更加细小,这与本实验结果一致。

本实验磨损试验机选择的是球盘式二体磨损机,对磨物选择同一批号直径为5 mm的滑石瓷球,避免了天然牙釉质结构和外形的差异对实验结果的影响。尽管滑石瓷的机械性能与摩擦性能与天然牙釉质存在差异[8],但是研究[8-11]发现滑石瓷耐磨性与天然牙釉质接近,可以作为天然牙釉质的替代物。

在正常的咀嚼运动过程中,对颌牙间的咬合力为3~36 N,滑动距离为0.6 Km·y-1。本实验载荷选择为5 N,旋转直径设置为8 mm,旋转频率设置为200 r·min-1,磨损时间为3 600 s,根据计算得出总滑动距离约300 m,这相当于氧化锆全瓷冠在口腔内使用半年的滑动距离。

Ghazal等[12]研究表明不同粗糙度的氧化锆对釉质磨损量的大小有显著影响。本实验对两组氧化锆进行抛光处理,控制两者粗糙度,避免粗糙度不同对其摩擦磨损性能的影响。

同种材料,晶粒越小,耐磨性越好。Yang等[13]研究发现,氧化锆晶粒尺寸在400~600 nm时,氧化锆磨损率相差不大,而在晶粒尺寸为700~1 200 nm时磨损率相差较大。Bhamra等[14]研究发现,氧化锆晶粒尺寸≤0.7 μm时,主要的磨损机制为塑性变形和微裂纹;当晶粒尺寸≥0.9 μm时,主要的磨损机制为分层和晶粒拔出。在本实验中两种氧化锆晶粒大小在400~600 nm之间,因此其耐磨性接近。两种烧结方式氧化锆对磨滑石瓷磨损体积无差异,可见两种烧结方式氧化锆摩擦磨损性能接近。

磨损根据其表面磨损机制和破坏方式的不同分为4类:磨粒磨损、黏着磨损、疲劳磨损和腐蚀磨损。由于氧化锆化学性能稳定,不容易发生腐蚀磨损。由于磨损环境及材料特性不同,某一种磨损机制会占主导地位,而且常常随环境的变化导致一种磨损机制向另一种机制转换。

研究[13,15]表明,当载荷分别大于400 N和142 N时,氧化锆陶瓷的磨损突变,摩擦系数迅速升高,从轻微变形向严重脆性断裂转变。根据磨损形貌观察,氧化锆出现明显的犁沟,磨损机制以磨粒磨损为主,并未观察到裂纹,可能与其断裂韧性较高及加载力较小有关。两组氧化锆对磨滑石瓷出现裂纹和犁沟,主要磨损机制以疲劳磨损和磨粒磨损为主,可能是因为氧化锆粗糙度较小时,与滑石瓷磨损时接触面积较大,局部应力较小,不容易出现严重的黏着磨损,这与宋海燕等[16]研究结果较为一致。

综上所述,基于本实验研究结果,微波烧结氧化锆的摩擦磨损性能与常规烧结接近。

[1] Preis V, Behr M, Kolbeck C, et al. Wear performance of substructure ceramics and veneering porcelains[J]. Dent Mater, 2011, 27(8):796-804.

[2] Stober T, Bermejo JL, Rammelsberg P, et al. Enamel wear caused by monolithic zirconia crowns after 6 months of clinical use[J]. J Oral Rehabil, 2014, 41(4):314-322.

[3] Kim MJ, Ahn JS, Kim JH, et al. Effects of the sintering conditions of dental zirconia ceramics on the grain size and translucency[J]. J Adv Prosthodont, 2013, 5(2):161-166.

[4] 江月梅, 杨瑛, 詹文辉, 等. 微波烧结和常规烧结对牙科用氧化锆半透性影响的对比研究[J]. 华西口腔医学杂志, 2015, 33(6):642-645.

Jiang YM, Yang Y, Zhan WH, et al. Translucency of dental zirconia ceramics sintered in conventional and microwave ovens[J]. West Chin J Stomatol, 2015, 33(6):642-645.

[5] Almazdi AA, Khajah HM, Monaco EA Jr, et al. Applying microwave technology to sintering dental zirconia[J]. J Prosthet Dent, 2012, 108(5):304-309.

[6] Marinis A, Aquilino SA, Lund PS, et al. Fracture toughness of yttria-stabilized zirconia sintered in conventional and microwave ovens[J]. J Prosthet Dent, 2013, 109(3):165-171.

[7] ASTM E-112. Standard test methods for determining average grain size[S]. 2004.

[8] Wassell RW, McCabe JF, Walls AW. Wear characteristics in a two-body wear test[J]. Dent Mater, 1994, 10(4):269-274.

[9] 马军萍, 姚月玲, 宋应亮, 等. 牙釉质与5种牙用烤瓷材料间磨耗性能测试研究[J]. 实用口腔医学杂志, 2001, 17(3): 206-208.

Ma JP, Yao YL, Song YL, et al. Weariness of enamel opposing to dental porcelains[J]. J Pract Stomatol, 2001, 17 (3):206-208.

[10] Hahnel S, Behr M, Handel G, et al. Two-body wear of artificial acrylic and composite resin teeth in relation to antagonist material[J]. J Prosthet Dent, 2009, 101(4):269-278.

[11] 张茜, 张佩, 郭天文. 六种常用冠修复材料的摩擦磨耗性能比较[J]. 中华口腔医学杂志, 2012, 47(1):204-209.

Zhang Q, Zhang P, Guo TW. Friction and wear properties of enamel opposing to dental materials used in dentistry[J]. Chin J Stomatol, 2012, 47(1):204-209.

[12] Ghazal M, Kern M. The influence of antagonistic surface roughness on the wear of human enamel and nanofilled composite resin artificial teeth[J]. J Prosthet Dent, 2009, 101 (5):342-349.

[13] Yang CCT, Wei WCJ. Effects of material properties and testing parameters on wear properties of fine-grain zirconia (TZP)[J]. Wear, 2000, 242(1/2):97-104.

[14] He Y, Winnubst L, Burggraaf AJ, et al. Grain-size dependence of sliding wear in tetragonal zirconia polycrystals[J]. J Am Ceram Soc, 1996, 79(12):3090-3096.

[15] 周振君, 郭艳杰, 杨正方. 四方氧化锆多晶/氧化铝(板晶)复相陶瓷的摩擦磨损性能研究[J]. 摩擦学学报, 2007, 27(2):166-171.

Zhou ZJ, Guo YJ, Yang ZF. The research of friction and wear behaviour of Y-ZTP platelet alumina composite[J]. Tribology, 2007, 27(2):166-171.

[16] 宋海燕, 卢燃, 司文捷, 等. 两种不同氧化钇含量的牙科氧化锆瓷与牙釉质的摩擦磨损性能[J]. 口腔颌面修复学杂志, 2014, 15(3):155-159. Song HY, Lu R, Si WJ, et al. Friction and wear behaviours of two kind of dental zirconia ceramics with different level of Y2O3against enamel[J]. Chin J Prosthodont, 2014, 15(3): 155-159.

(本文编辑 杜冰)

Study on friction and wear properties of dental zirconia ceramics processed by microwave and conventional sintering methods

Hu Guoxin1, Yang Ying2, Jiang Yuemei3, Xia Wenjing2. (1. Fuzhou Medical College, Nanchang University, Fuzhou 344000, China; 2. Dept. of Prosthodontics, Affiliated Stomatological Hospital of Nanchang University, Nanchang 330006, China; 3. Dept. of Prosthodontics, Affiliated Stomatological Hospital of Jiujiang University, Jiujiang 332000, China)

Objective This study evaluated the wear of an antagonist and friction and wear properties of dental zirconia ceramic that was subjected to microwave and conventional sintering methods.MethodsTen specimens were fabricated from Lava brand zirconia and randomly assigned to microwave and conventional sintering groups. A profile tester for surface roughness was used to measure roughness of the specimens. Wear test was performed, and steatite ceramic was used as antagonist. Friction coefficient curves were recorded, and wear volume were calculated. Finally, optical microscope was used to observe the surface morphology of zirconia and steatite ceramics. Field emission scanning electron microscopy was used to observe the microstructure of zirconia.ResultsWear volumes of microwave and conventionally sintered zirconia were (6.940±1.382)× 10-2, (7.952±1.815) ×10-2mm3, respectively. Moreover, wear volumes of antagonist after sintering by the considered methods were (14.189±4.745)×10-2, (15.813±3.481)×10-2mm3, correspondingly. Statistically significant difference was not observed in the wear resistance of zirconia and wear volume of steatite ceramic upon exposure to two kinds of sintering methods. Optical microscopy showed that ploughed surfaces were apparent in zirconia. The wear surface of steatite ceramic against had craze, accompanied by plough. Scanning electron microscopy showed that zirconia was sintered compactly when subjected to both conventional sintering and microwave methods, whereas grains of zirconia sintered by microwave alone were smaller and more uniform.ConclusionTwo kinds of sintering methods are successfully used to produce dental zirconia ceramics with similar friction and wear properties.

zirconia; wear; microwave sintering; conventional sintering

R 783.2

A

10.7518/hxkq.2017.02.008

2016-09-29;

2016-12-16

胡国新,硕士,E-mail:1131085280@qq.com

杨瑛,副教授,学士,E-mail:yangying27@tom.com

Correspondence: Yang Ying, E-mail: yangying27@tom.com.