基于解析方法的轮胎磨损颗粒物运动轨迹分析

2017-05-03轩闪闪黄海波刘金朋刘清国

轩闪闪 黄海波 刘金朋 刘清国 卢 轩

宁波大学机械工程与力学学院,宁波,315211

基于解析方法的轮胎磨损颗粒物运动轨迹分析

轩闪闪 黄海波 刘金朋 刘清国 卢 轩

宁波大学机械工程与力学学院,宁波,315211

轮胎磨损颗粒物的运动轨迹分析对磨损颗粒物的捕集具有非常重要的理论意义。建立了轮胎磨损颗粒物的运动微分方程,分析了车速和磨损颗粒物粒径对其运动轨迹的影响,设计试验验证了模型的正确性。结果发现:较小粒径(10 μm)的磨损颗粒物与较大粒径(500 μm)的磨损颗粒物的飞扬区间变化较小,粒径100 μm左右的磨损颗粒物的飞扬区间变化较大。覆盖件150~250 mm的高度区域是轮胎磨损微小颗粒物(小于100 μm)的散射聚集区域。

磨损颗粒物;运动轨迹;流场;边界层

0 引言

轮胎磨损颗粒物从接地界面随轮胎滚动被甩出并挥散入大气,对生态环境、生物体和人的身体健康产生严重的影响[1-2]。及时捕集(捕捉和聚集)这些颗粒物,对减少由轮胎磨损而造成的次生污染有重要的意义。

轮胎磨损颗粒物的产生与橡胶摩擦磨损机理密切相关。在摩擦学领域,对橡胶摩擦磨损机理的研究已经较为透彻[3-4]。目前,国内外学者对磨损颗粒物的研究主要集中在金属材料磨屑[5-8](如制动盘、钢轨)和生物体材料磨屑[9](如超高分子量聚乙烯)。研究内容主要涉及磨屑的产生机理[5-9]及通过磨屑在线监控装备的运行状态[10-12]。对颗粒运动轨迹的研究中,国内外学者主要采用牛顿力学[13]和气固两相流[14]等方法来分析车间的粉尘[15]、烟气[16]及球形煤粉[17]等的运动过程,但是这些研究只考虑了单一流场对颗粒运动的影响,多流场的存在对其运动的影响有待进一步研究。

国内外学者对轮胎磨损颗粒物的研究主要集中在磨损颗粒物毒性[18-19]对生态环境、人体健康的影响,对磨损颗粒物散射路径的研究未见报道。鉴于抑制磨损颗粒物的挥散对环境的重要意义,笔者基于Lagrangian方法,建立了轮胎磨损颗粒物在轮胎前进气流场和轮胎滚动气流场综合作用下的二维散射模型,考虑边界层对颗粒物运动的影响,得到了磨损颗粒物的运动轨迹,分析了轮胎滚动速度、粒径与覆盖件碰撞位置的关系,并通过试验验证了模型的可行性。

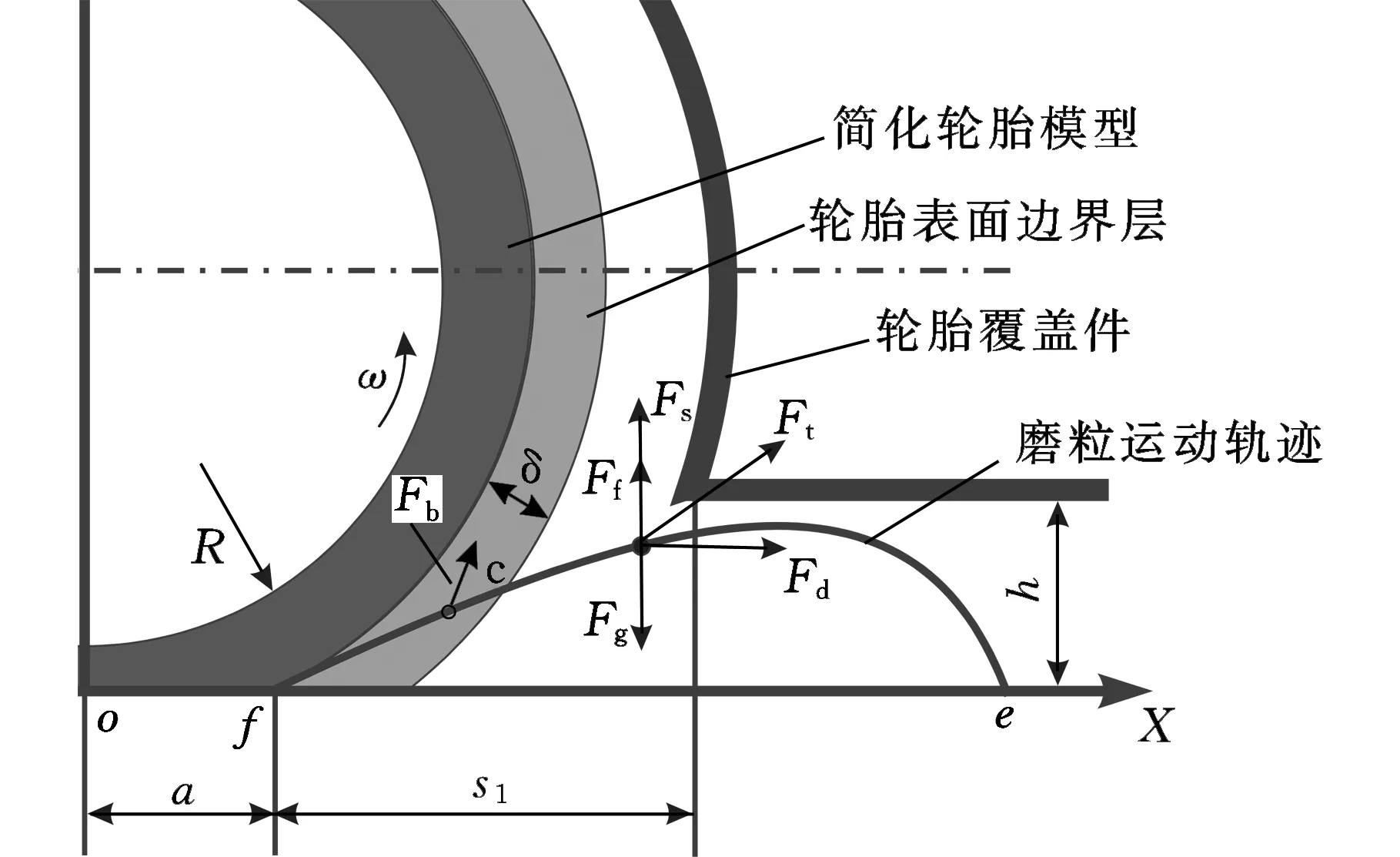

1 磨损颗粒物散射模型的建立

滚动轮胎胎面与路面发生接触摩擦导致磨损,磨损颗粒物从接地界面后侧边缘散射入大气中,颗粒物散射路径与轮胎滚动速度、覆盖件构型及位置等均有关系。将轮胎宽度方向的中间面作为参考面,建立轮胎-覆盖件-磨损颗粒物的二维散射模型,如图1所示,其中,R为轮胎半径,ω为轮胎转速,a为轮胎接地印迹半长度,以轮胎接地界面中间点为原点o,汽车运动的反方向为X轴正向,竖直向上为Y轴正向建立坐标系。现取单个球形磨损颗粒物进行分析,其受力如图1所示。

图1 磨损颗粒物散射模型Fig.1 Schematic of tire wear particle scattering

现以外界气流的速度vd来表征汽车行驶的速度,忽略磨损颗粒物之间的碰撞以及由流体速度梯度导致的磨损颗粒物旋转,以轮胎为参考系,用Lagrangian方法建立磨损颗粒物在X、Y方向的动力学方程:

(1)

式中,m0为颗粒物的质量;vx、vy分别为速度的水平分量和竖直分量;t为运动时间;x、y分别为位移的水平分量和竖直分量;Fd、Ft分别为颗粒物在黏性流体中运动时,受到的轮胎前进气流场和轮胎滚动形成气流场的拽引力;Fs为由黏性流体中的速度梯度而引起的剪切升力;Ff、Fg分别为磨损颗粒物的浮力和重力。

2 磨损颗粒物运动分析

2.1 磨损颗粒物运动阶段划分

根据边界层原理[20],当运动黏性流体以很大的雷诺数流过平板或曲率不大的弯曲面时,整个流场可分为速度分布特征明显不同的两个区域:第一区域为边界层,在边界层以内的流体是黏性流体,流体中的内摩擦即黏性起重要作用,此阶段流场的速度具有很大的法向梯度;第二区域为非边界层,在此区域可以忽略流体的黏性作用,该区域流体的流动可视为以物体表面为边界、具有较小法向速度梯度的流动。根据上述理论将磨损颗粒物的运动分为两个阶段,如图1所示,曲线f-c-e是某一粒径磨损颗粒物的运动轨迹,δ为边界层的厚度,s1为磨损颗粒物射出点到覆盖件的水平距离,h为轮胎在一定垂向载荷下覆盖件与地面的高度。

颗粒物在上述两阶段中受到流场的拽引力[21]为

Fi=CDρsA(vi-v1)2/2i=b,d,t

(2)

式中,Fb为颗粒物边界层中气流场速度变化导致的拽引力;vb、vd、vt分别为轮胎表面边界层气流场的速度、轮胎前进气流场的速度以及轮胎滚动气流场的速度;A为球形磨损颗粒物迎风面积;ρs为流体密度;CD为阻力系数;v1为磨损颗粒物运动的瞬时速度。

磨损颗粒物在两个区域中都会受到的流场Saffman剪切提升力Fs的作用,即[21]

(3)

式中,Fsb、Fst分别为磨损颗粒物在边界层和非边界层受到的剪切提升力;μ为空气动力黏度;d为磨损颗粒物的直径。

2.2 轮胎滚动形成的气流速度场

为求解轮胎滚动形成的气流速度vt和轮胎表面边界层中的速度vb,建立图2所示坐标系。设磨损颗粒物从轮胎接地界面后侧射出的位置为坐标原点o′,M轴沿胎面且朝向轮胎转动的方向,N轴垂直于M轴[15]。q点为轮胎中心,b点为磨损颗粒物运动轨迹上的任意一点,r为轨迹点到轮胎中心的距离,r=bq。

根据边界层原理[20],柱体在黏性不可压缩定常流体中转动时所形成的气流是迹线为同心圆的恒定气流,气流速度大小与径向位置r成反比,方向与柱体表面法向垂直。将轮胎简化为柱体,那么在轮胎宽度方向中间面上轮胎滚动形成的气流速度vt可表示为

(4)

式中,Г为速度环量,其值为常数。

图2 轮胎表面边界层坐标系Fig.2 Coordinate for the boundary layer on tire surface

r=R时,轮胎表面的速度环量为

(5)

式中,v为轮胎表面的气流速度,其大小为ωR;l为轮胎圆周曲线。

则轮胎转动形成气流的速度分布为

vt=ωR2/r

(6)

(7)

2.3 边界层中的速度分布

当空气以一定的速度流过轮胎表面时,气流体会在轮胎接地界面后侧产生一个厚度很小、但具有很大气流法向梯度的边界层。根据Blasius相似解法[20,22],外界气流在轮胎表面形成的边界层方程为

(8)

(9)

式(9)满足的边界条件[20]为

(10)

在边界层中不同的坐标m处有相似的速度剖面,令η=n/δ,设

(11)

式中,w为项数。

根据Pohlhausen的研究结果[17]可知,当w=3时计算结果与精确解的误差小于3%,因此本文取w=3,并将式(9)满足的边界条件代入式(11),得到边界层的速度分布

(12)

边界层的动量积分方程为[20]

(13)

将式(12)代入式(13)左端得

(14)

将边界层的动量积分关系式(式(13))右端写为

(15)

由式(14)、式(15)可得边界层的厚度

(16)

将式(16)代回式(12)即得

(17)

将式(17)代入式(9)可以得出

(18)

轮胎表面边界层气流场的速度分布vm、vn经过坐标变换即可得在X和Y方向的速度变化量vmx、vmy、vnx、vny,则边界层气流场的速度为

(19)

vbx=vmx+vnxvby=vmy+vny

2.4 颗粒物运动轨迹

2.4.1 颗粒物射出角度

如图2所示,v0为磨损颗粒物脱离瞬间与轮心的相对速度,其大小为ωR。由于磨损颗粒物从胎面脱离时不考虑轮胎的径向变形,所以磨损颗粒物脱离轮胎瞬间与水平方向的夹角

θ=arcsin(a/R)

(20)

由式(20)可以看出,磨损颗粒物射出瞬间与地面夹角θ的大小与轮胎的接地印迹半长度a、轮胎半径R有关。

2.4.2 颗粒物运动轨迹分析

根据标准大气压下的空气密度和黏度标准[23],确定所需参数的数值,如表1所示。

表1 各参数数值

颗粒物运动微分方程所满足的初始条件如下:t=0时,x(0)=a,y(0)=0,v1x(0)=v0cosθ,v1y(0)=v0sinθ。将初始条件代入运动微分方程并采用Runge-Kutta法求解粒径10 μm、100 μm、1 mm颗粒物的运动轨迹。

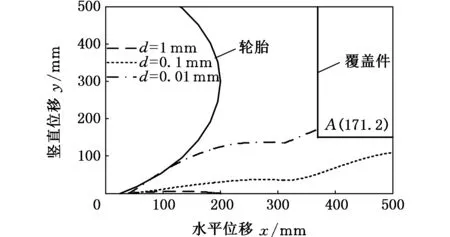

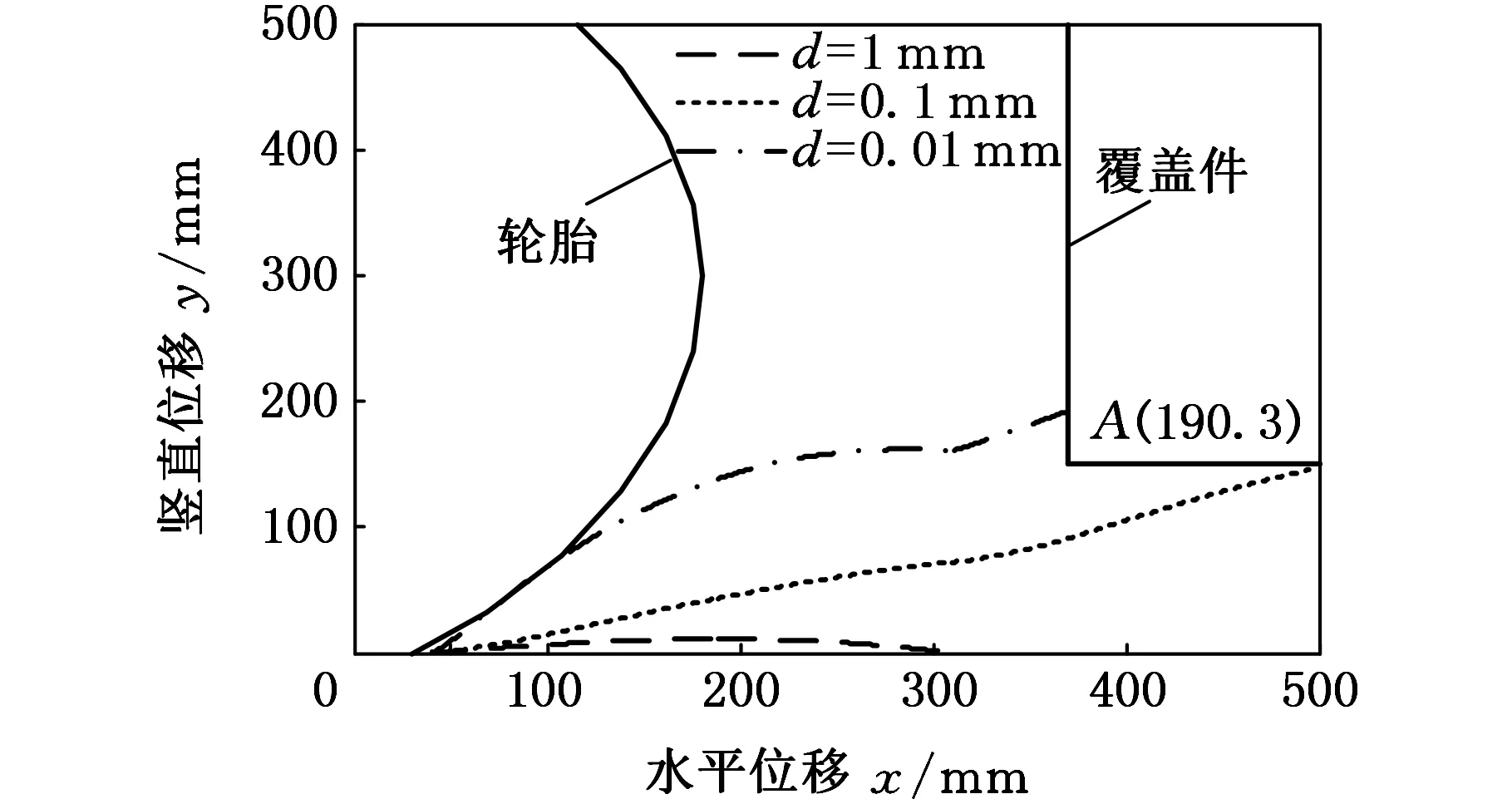

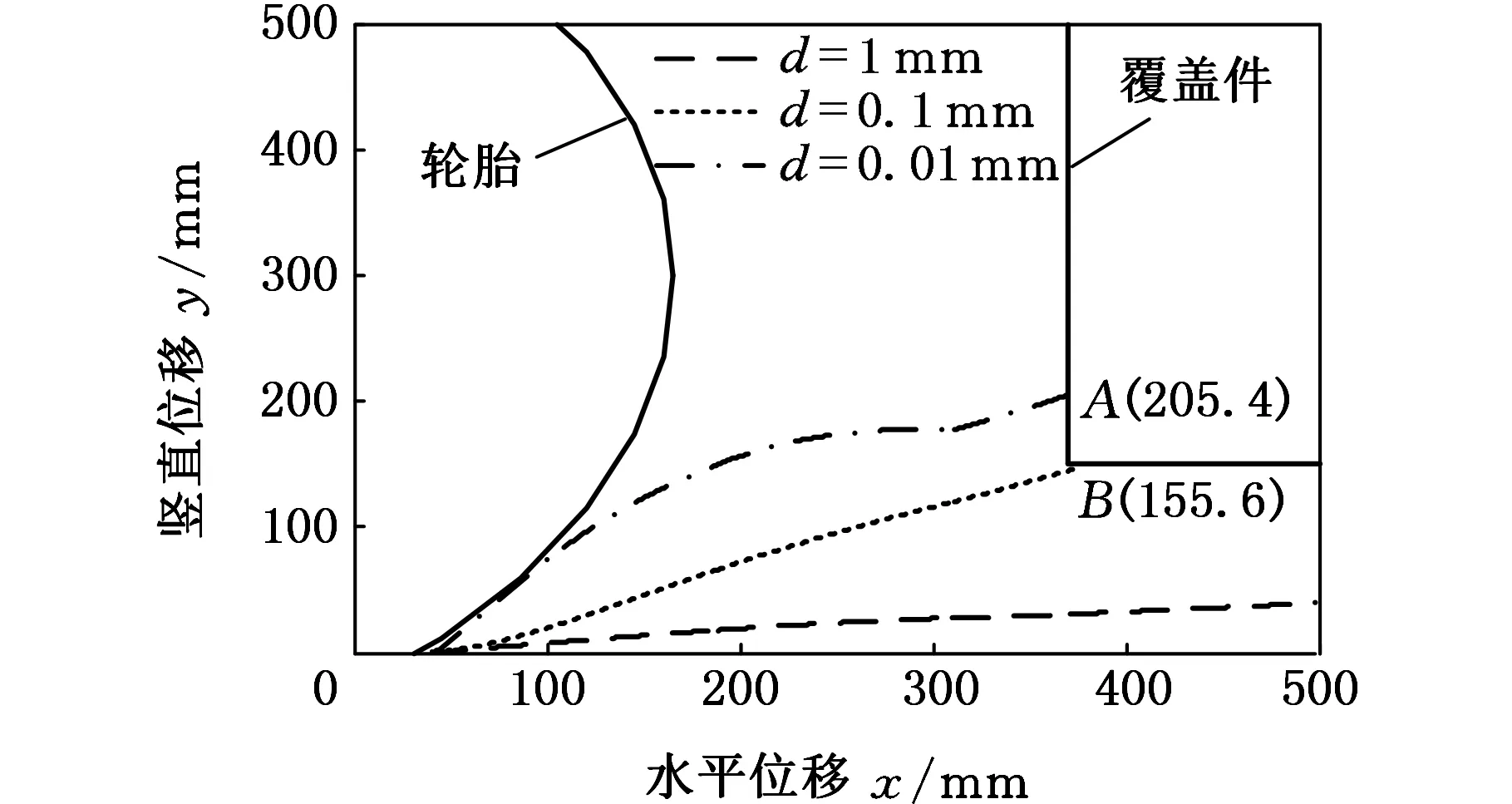

由图3可以看出,3种粒径的颗粒物在不同车速下与覆盖件碰撞的位置各不相同:车速v为18 km/h、36 km/h时,只有粒径10 μm的颗粒物与覆盖件发生碰撞,碰撞位置是图3a、图3b中的A点,碰撞高度分别为171.2 mm和190.3 mm;车速v为72 km/h时,粒径10 μm、100 μm的颗粒物均与轮胎覆盖件发生碰撞,碰撞位置是图3c中的A、B点,碰撞高度分别为205.4 mm、155.6 mm;车速v为108 km/h时,粒径10 μm、100 μm的颗粒物均与轮胎覆盖件发生碰撞,碰撞位置是图3d中的A、B点,碰撞高度分别为242.1 mm、210.4 mm。

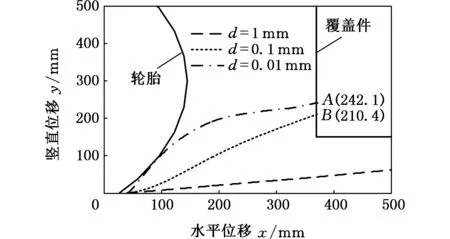

由图4a可以看出,在一定速度范围内,较小粒径(10 μm)的磨损颗粒物与较大粒径(500 μm)的磨损颗粒物的飞扬区间(颗粒物在不同速度下飞扬高度的差值)变化较小,区间长度分别在70 mm和41 mm左右。粒径100 μm磨损颗粒物的飞扬区间变化较大,区间长度约为155 mm。

(a)v=18 km/h

(b)v=36 km/h

(c)v=72 km/h

(d)v=108 km/h图3 不同车速下三种粒径磨损颗粒物的运动轨迹Fig.3 Path of three kinds of tire wear particlesunder different velocity

由图4b可以看出,随着颗粒物粒径的增大,磨损颗粒物与覆盖件碰撞的轮胎速度也呈非线性增大的趋势。以80 km/h行驶时,与覆盖件碰撞的磨损颗粒物的最大粒径为123 μm;以120 km/h行驶时,与覆盖件碰撞的磨损颗粒物的最大粒径为215 μm。

(a)车速与磨损颗粒物散射高度的关系

(b)与覆盖件碰撞颗粒物的粒径与最低车速的关系图4 颗粒物粒径与最低车速及覆盖件碰撞高度的关系Fig.4 Relationship of particle size with collision height and minimum velocity

从图4中还可以看出,在给定轮胎速度下,微小磨损颗粒物(直径小于50μm)的散射区间相对集中且均与覆盖件碰撞。两种常用车速(80km/h、120km/h)下,大部分直径100μm以下的轮胎磨损颗粒物都会与覆盖件相撞。从图4中还可以看出,覆盖件150~250mm区域是轮胎磨损微小颗粒物(直径小于100μm)的散射聚集区域。

3 试验验证

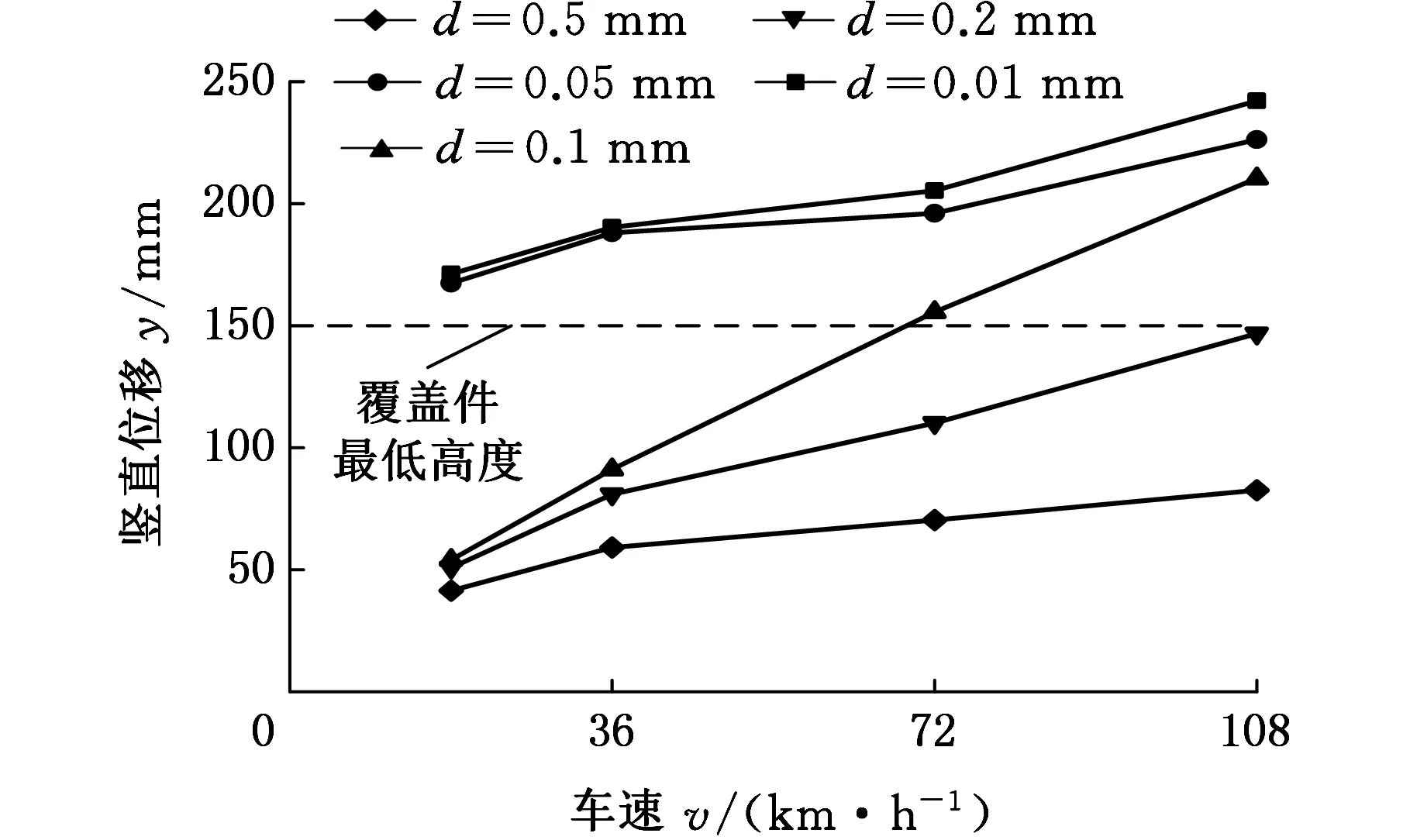

3.1 试验设计及设备

在图5所示轮胎综合试验台上进行试验,试验条件如下:在标准轮胎充气压力下,调整轮胎垂向载荷,使轮胎接地印迹长度为80mm;轮胎试验转速分别为18km/h、36km/h;使用风速计调整鼓风机风速分别为18km/h和36km/h。

试验15min后观察磨损颗粒物在黏附膜上的附着情况,并在VH-Z100UR型光学显微镜下观察A4纸的每个区域黏附颗粒粒度的分布情况。

图5 试验装置Fig.5 Test rig

3.2 试验结果分析

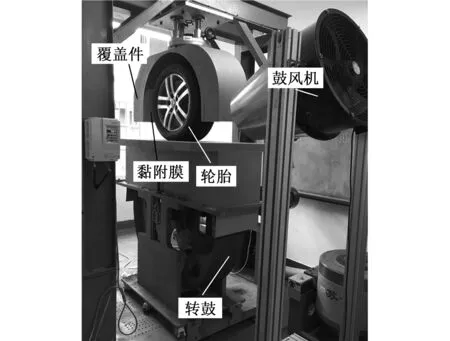

相同的条件下重复试验3次后,选取黏附膜上高度不同的4个位置,在光学显微镜下观察颗粒物黏附的聚集情况,结果如图6所示,可以看出,在车速为36km/h时,颗粒物与覆盖件碰撞位置的高度H主要集中在距试验台150~190 mm处。

(a)H=150 mm (b)H=170 mm

(c)H=190 mm (d)H=210 mm图6 车速为36 km/h时离试验台不同高度处颗粒聚集图Fig.6 Particle gathered from different height under 36 km/h

在距离试验台不同高度的4个位置,统计直径10~50 μm的磨损颗粒物占颗粒物总数的百分比并取均值,结果如表2所示。由表2可知,车速为18 km/h和36 km/h时,直径10~50 μm的颗粒物在距离试验台高度170 mm和190 mm左右处所占的数量百分比最大,分别为39.3%和42.1%;对比图3、表2可以发现,试验结果和理论结果具有较好的吻合度。

表2 不同车速下直径10~50 μm的颗粒物与颗粒物总数的比值

4 结论

(1)轮胎磨损颗粒物与覆盖件的碰撞位置随车速的升高而增大。较小直径(10 μm)的磨损颗粒物与较大直径(500 μm)的磨损颗粒物的飞扬区间变化较小,区间长度分别约为70 mm和41 mm。直径100 μm磨损颗粒物的飞扬区间变化较大,区间长度约为155 mm。

(2)随着颗粒物直径的增大,磨损颗粒物与覆盖件碰撞的轮胎速度也呈非线性增大的趋势。覆盖件150~250 mm的高度区域是轮胎磨损微小颗粒物(直径小于100 μm)的散射聚集区域。

[1] AATMEEYATA, KAUL D S, SHARMA M. Traffic Generated Non-exhaust Particulate Emissions from Concrete Pavement:a Mass and Particle Size Study for Two-wheelers and Small Cars[J]. Atmospheric Environment, 2009, 43(35):5691-5697.

[2] WIK A, DAVE G. Occurrence and Effects of Tire Wear Particles in the Environment—a Critical Review and an Initial Risk Assessment[J]. Environmental Pollution, 2009, 157 (1):1-11.

[3] LI Y, ZUO Y, LEI L, et al. Analysis of Impact Factors of Tire Wear[J]. Journal of Vibration and Control, 2011, 18(6):833-840.

[4] 管迪华,宋聪慧,范成建. 轮胎橡胶摩擦特性的试验研究[J]. 汽车工程, 2008(4):357-359. GUAN Dihua, SONG Conghui, FAN Chengjian. An Experimental Study on the Friction Properties of Tire Tread Rubber[J]. Automotive Engineering, 2008(4):357-359.

[5] 凡艳丽, 吕亚非. 摩擦过程中磨屑运动的分析[J]. 润滑与密封, 2010,35(12):17-21. FAN Yanli, LYU Yafei. Analysis of Wear Debris during Friction[J].Lubrication Engineering, 2010,35(12):17-21.

[6] 张兴, 翟秋亚, 徐锦锋, 等. 不锈钢磨屑的微观结构及分离工艺的研究[J]. 铸造技术, 2006, 27(9):899-901. ZHANG Xing, ZHAI Qiuya, XU Jinfeng, et al. Study on Microstructure and Separate Process of Stainless Steel Swarf[J]. Foundry Technology, 2006, 27(9):899-901.

[7] 顾凯凯, 杜星, 王文健, 等. 钢轨打磨磨屑行为分析[J]. 热加工工艺, 2014, 43(7):72-74. GU Kaikai, DU Xing, WANG Wenjian, et al. Analysis on Wear Debris of Rail Grinding[J]. Hot Working Technology, 2014, 43(7):72-74.

[8] 凡艳丽. 半金属摩擦材料摩擦性能评价和摩擦机理研究[D]. 北京:北京化工大学, 2007. FAN Yanli. Evaluation of Friction Performance and Friction Mechanism of Semi-metallic Friction Materials[D]. Beijing:Beijing University of Chemical Technology, 2007.

[9] LIU H, GE S, CAO S, et al. Comparison of Wear Debris Generated from Ultra High Molecular Weight Polyethylene in Vivo and in Artificial Joint Simulator[J]. Wear, 2011, 271:647-652.

[10] PENG Y, WU T, WANG S, et al. Oxidation Wear Monitoring Based on the Color Extraction of On-line Wear Debris[J]. Wear, 2015,333:1151-1157.

[11] WU T, WU H, DU Y, et al. Imaged Wear Debris Separation for On-line Monitoring Using Gray Level and Integrated Morphological Features[J]. Wear, 2014, 316:19-29.

[12] IWAI Y, HONDA T, MIYAJIMA T, et al. Quantitative Estimation of Wear Amounts by Real Time Measurement of Wear Debris in Lubricating Oil[J]. Tribology International, 2010, 43:388-394.

[13] 武建军, 闫光虎. 风沙电多场耦合中沙粒跃移运动的受力分析[J]. 中国科学(G辑:物理学 力学 天文学), 2008(8):973-983. WU Jianjun, YAN Guanghu. Research on Stressed Analysis on the Grains of Sand in Sand Electric Field Coupling[J]. Scientia Sinica Physica, Mechanica & Astronomica, 2008(8):973-983.

[14] 王康龙, 武建军, 罗生虎. 风沙运动的欧拉双流体模型参数研究[J]. 中国沙漠, 2014(6):1461-1468. WANG Kanglong, WU Jianjun, LUO Shenghu. Investigation of Parameter in Euler Tow-phase Model for Wind Blow Sand[J]. Journal of Desert Research, 2014(6):1461-1468.

[15] 黄优,桂祥友,梦絮屹, 等. 筛分车间内粉尘颗粒在气流中的受力分析及其运动轨迹的研究[J]. 煤炭工程, 2008(8):88-90. HUANG You, GUI Xiangyou, MENG Xuyi, et al. Research on Stressed Analysis and Moving Trace on Dust Particles in Air Flow of Screening Shop[J]. Coal Engineering, 2008(8):88-90.

[16] 贲可存,汤文成,徐鸿翔,等. 烟气转换阀流场特性及颗粒随机轨道的数值模拟[J]. 中国机械工程, 2008,19(12):1410-1414. BEN Kecun, TANG Wencheng, XU Hongxiang, et al. Numerical Investigation on Characteristics of Dispersed Two-phase Flows and Particle Motion Trajectory in Flue Dust Change-over Valve[J]. China Mechanical Engineering, 2008, 19(12):1410-1414.

[17] MONDAL S S. Modelling of Transport Processes and Associated Thermodynamic Irreversibilities in Ignition and Combustion of a Pulverized Coal Particle[J]. International Journal of Thermal Sciences, 2008, 47:1442-1453.

[18] DALL’OSTO M, DAVID C S, JOHANNA K, et al. Characteristics of Tyre Dust in Polluted Air:Studies by Single Particle Mass Spectrometry[J]. Atmospheric Environment, 2014, 94:224-230.

[19] CHUNG K, HONG Y. Friction and Wear Properties of Scrap Tire/potassium Hexatitanate Whisker Composites[J]. Journal of Industrial and Engineering Chemistry, 2013,19:1234-1240.

[20] 林建忠. 流体力学[M]. 2版. 北京:清华大学出版社, 2013. LIN Jianzhong. Fluid Mechanics[M]. 2ed. Beijing:Tsinghua University Press, 2013.

[21] 袁竹林. 气固两相流动与数值模拟[M]. 南京:东南大学出版社,2013. YUAN Zhulin. Gas Solid Two Phase Flow and Numerical Simulation[M]. Nanjing:Southeast University Press, 2013.

[22] 郭永怀. 边界层理论讲义[M]. 合肥:中国科学技术大学出版社,2008. GUO Yonghuai. Boundary Layer Theory[M]. Hefei:University of Science and Technology of China Press, 2008.

[23] 陈浮. 气体动力学基础[M]. 哈尔滨:哈尔滨工业大学出版社, 2014. CHEN Fu. Fundamentals of Gas Dynamics[M]. Harbin:Harbin Institute of Technology Press, 2014.

(编辑 张 洋)

作者简介:轩闪闪,女,1991年生。宁波大学机械工程与力学学院硕士研究生。主要研究方向为滚动体摩擦磨损。黄海波(通信作者),男,1978年生。宁波大学机械工程与力学学院教授。E-mail:huanghaibo@nbu.edu.cn。刘金朋,男,1993年生。宁波大学机械工程与力学学院硕士研究生。刘清国,男,1990年生。宁波大学机械工程与力学学院硕士研究生。卢 轩,男,1990年生。宁波大学机械工程与力学学院硕士研究生。

ISSN 1004-132X

CHINA MECHANICAL ENGINEERING

(Transactions of CMES)

Vol.28,No.8,2017 the second half of April

Semimonthly(Serial No.464)Edited and Published by:CHINA MECHANICAL

ENGINEERING Magazine Office

Add:P.O.Box 772,Hubei University of Technology, Wuhan,430068,ChinaDistributer Abroad by: China International Book

Trading Corporation (P.O.Box 399,Beijing)

Code:SM4163

CONTENTS

High Speed Cutting of TC4 Titanium Alloy under Cryogenic CO2Cooling Conditions

XIAO Hu et al(883)

Energy Transfer of Nonlinear Vibration Absorber under Colored Noise Excitation

LIU Lilan et al(888)

Tool Path Planning Method Oriented Feature Library of Integral Impeller

XU Shaokun et al(894)

Design and Parametric Analysis of a Wheel-track Robot with Self-adaptive Ability

LI Fan et al(899)

Adaptive Motion Tracking Control of a Micro-manipulation Stage

HU Junfeng et al(905)

Research on Wellbore Security Equipment and Performance of Offshore Heavy Oil Thermal Recovery Wells

YU Yanqun et al(912)

Granular Extrusion Experimental Researches Based on Multi-hole Devices

JIANG Qinghai et al(917)

Cloud Manufacturing Task Decomposition Method Based on HTN

LIU Mingzhou et al(924)

Control Chart Pattern Recognition Based on Fusion Feature Reduction and SVM

ZHAO Chunhua et al(930)

Noise Cancellation Algorithm Method Combinated Priori Probability with Curve Probability Threshold Segmentation

ZHANG Yucun et al(936)

Transformation Method from Parametric Modeling to Direct Modeling

LU Peng et al(941)

Experimental Research of Electrostatic Spray Jet Behavior with Gas Focusing

LIU Haiyan et al(946)

Dynamics Model and Anti-disturbance L2Gain Robust Backstepping Control for Space Manipulators with Fully Flexible Links

ZHANG Lijiao et al(952)

Error Analysis and Kinematics Calibration of 3-UPS/S Parallel Stabilizing Platform in Full Load Conditions

LI Yukun et al(958)

Path-tracking of APS Based on ADRC

ZHAO Linfeng et al(966)

Calculation of Cutting Parameters of Cutters of PDC Bit under Wear Conditions

MA Yachao et al(973)

Steady Speed Control of On-board Hydraulic Generators under Moving Conditions

LI Hao et al(979)

Size Effects on Deformation Behaviour and Ductile Fracture in Eeso-scale Thin Sheet Metal of Phosphor Bronze

WANG Lei et al(983)

Internal Stress and Tension Optimization Technology of Steel Roll in Uncoiling Processes

BAI Zhenhua et al(991)

Optimization Design of TRB Car Doors Based on 6σ Robustness

ZHU Maotao et al(996)

Investigation of Tire Wear Particle Paths Based on Analytical Method

XUAN Shanshan et al(1002)

Investigation of Tire Wear Particle Paths Based on Analytical Method

XUAN Shanshan HUANG Haibo LIU Jinpeng LIU Qingguo LU Xuan

Faculty of Mechanical Engineering and Mechanics,Ningbo University,Ningbo,Zhejiang,315211

Wear particle scattering paths possessed an important significance on grasping and gathering tire wear particles. Differential equation of wear particles was established based on Lagrangian principle. Influences of tire velocities and particle sizes on patch were investigated. The model was verified by conducted experiments. The results show that collision location variation is great for wear particles of about 100 μm size, but is gentle for wear particles of smaller, about 10 μm, and bigger size, about 500 μm. The scattering collision location for wear particles(<100 μm) is about from 150 mm to 250 mm in height on the covering parts.

wear particles; motion trajectory; flow field; boundary layer

朱茂桃,男,1963年生。江苏大学汽车与交通工程学院教授。主要研究方向为汽车车身工程、车辆及其零部件CAD/CAE技术等。发表论文43篇。E-mail:zhumt@ujs.edu.cn。朱彩帆,女,1990年生。江苏大学汽车与交通工程学院硕士研究生。郭佳欢,女,1990年生。江苏大学汽车与交通工程学院硕士研究生。钱 洋,女,1990年生。苏州博世有限公司工程师。

2016-06-16

国家自然科学基金资助项目(51205213);浙江省大学生科技创新活动计划暨新苗人才计划资助项目(2016R405070)

TQ336.1;TH117.1

10.3969/j.issn.1004-132X.2017.08.021