面向特征库的整体叶轮刀轨规划方法

2017-05-03许少坤阴艳超姬常杰牛红伟

许少坤 阴艳超 姬常杰 牛红伟

昆明理工大学机电工程学院,昆明,650500

面向特征库的整体叶轮刀轨规划方法

许少坤 阴艳超 姬常杰 牛红伟

昆明理工大学机电工程学院,昆明,650500

针对整体叶轮曲面曲率变化大、流道为特殊型腔的特点,提出了一种面向特征的刀轨规划方法。分析了整体叶轮加工型面的特征及加工难点,建立由叶片、流道、进出水边、叶根等不同型面刀轨构成的特征库。设计叶轮加工型面与特征刀轨库间的匹配规则,开发了整体叶轮加工型面特征刀轨规划系统。算例仿真表明,该方法可有效减少叶轮加工曲面的刀路数量,提高整体叶轮自由曲面叶片的加工质量和效率。

整体叶轮;刀轨规划;特征刀轨;匹配规则

0 引言

整体叶轮是涡轮式发动机的核心部件,在航空航天、能源动力等领域有着广泛的应用[1-2]。叶轮叶片曲面曲率变化大、结构复杂,具有不可展开直纹面的特点;叶片间流道形成的区域空间较小,具有半封闭螺旋型腔结构。叶轮型面的加工精度和表面质量对发动机性能和寿命有着决定性的影响,因此,高效的刀轨规划方法成为整体叶轮加工质量和效率提高的研究重点。目前的研究主要集中在整体叶轮加工的刀轨规划算法方面。文献[3]针对球头刀刀触点领域内刀具与加工型面的接触情况,给出了刀位轨迹行距的计算方法;文献[4]将2条最小加工带宽形成的驱动线作为切触点轨迹,以减少不同刀轨间的重叠以及相邻刀轨形成的残高,提高型面加工效率和质量;文献[5]针对涡轮叶片侧铣圆锥刀给出了沿叶片直纹面标准位置的刀位优化方法;文献[6]针对叶片交错叶轮,采用均匀分层法通过不同走刀路径,对叶轮粗加工刀位路径进行了优化;文献[7]针对整体叶轮圆锥刀侧铣,采用两点偏置法和圆锥面的几何性质调整优化刀轴位置,减小刀轴包络误差。但是上述文献鲜有针对整体叶轮的复杂型面特征信息,即通过制定相应的匹配规则,研究叶轮加工型面特征到特征刀轨之间的映射关系,进而实现整体叶轮高效便捷的加工。

本文针对整体叶轮复杂型面特征及加工难点,建立了由不同型面构成的特征刀轨库,制定了叶轮加工型面与特征刀轨间的匹配规则,并通过开发叶轮加工型面特征刀轨规划系统,实现整体叶轮的高效便捷加工。

1 整体叶轮加工型面特征及加工难点

1.1 整体叶轮加工型面特征分析

如图1所示,通过对典型整体叶轮进行型面特征分析,可将其分为外边界特征、叶片特征、流道特征及叶根特征,每部分的型面都由不同的特征点、特征线和特征区域构成。叶片的型面分为直纹曲面和非直纹曲面,是衡量整体叶轮加工质量的关键型面。叶轮叶片的曲率变化较大,扭曲较严重,相对刚度低,是典型的薄壁零件。

图1 整体叶轮的特征分析Fig.1 Characteristic analysis of integral impeller

叶轮流道较窄,进水口与出水口的宽度不一致,流道与叶片共同形成半封闭螺旋型腔结构,给叶轮整体加工带来较大困难。叶根是叶片到流道形成的圆角形光滑过渡区域,其加工过程极易产生过切或欠切现象。

1.2 整体叶轮的加工难点

目前,整体叶轮数字化加工主要利用CAM进行刀轨计算,然而刀轨规划尚存在以下问题:①编程系统操作复杂,工艺信息传递困难。现有的CAM软件在进行数控编程时,主要通过人机交互的方式确定刀具、主轴转速、进给速度和余量等工艺信息,人为干预因素多,工艺参数选择过程复杂繁琐。②刀位轨迹规划涉及的工艺参数多,刀轨计算速度慢,所选择的工艺参数很难保障刀轨行距的均匀,很难保证不发生过切、欠切。③叶轮加工需要根据加工型面、材料,选择加工类型、加工方法、刀轴控制方式以及关键工艺参数等,编程人员工作量大、重复劳动多、效率低、易出错。

2 面向特征库的整体叶轮刀轨规划方法

根据对整体叶轮加工型面特征及其加工难点的分析,给出了图2所示的刀轨规划路线。该路线首先分析整体叶轮的型面特征,提取叶轮外边界、叶片、流道、叶轮根部为其基本特征,并通过特征点、特征线、特征区域描述上述特征,构建加工型面特征库;然后提取要加工叶轮的型面特征,通过计算已提取特征与特征库中基本特征的特征名、特征要素之间的相近度,进行工艺方案的匹配,从而确定加工型面所需要的刀具参数、主轴转速、进给速度、机床型号、夹具、装夹方式等工艺参数,进而生成刀轨,并通过刀具切削和机床仿真验证所匹配工艺方案的正确性;最后进行实体机床加工。

图2 刀轨规划路线Fig.2 Tool path planning

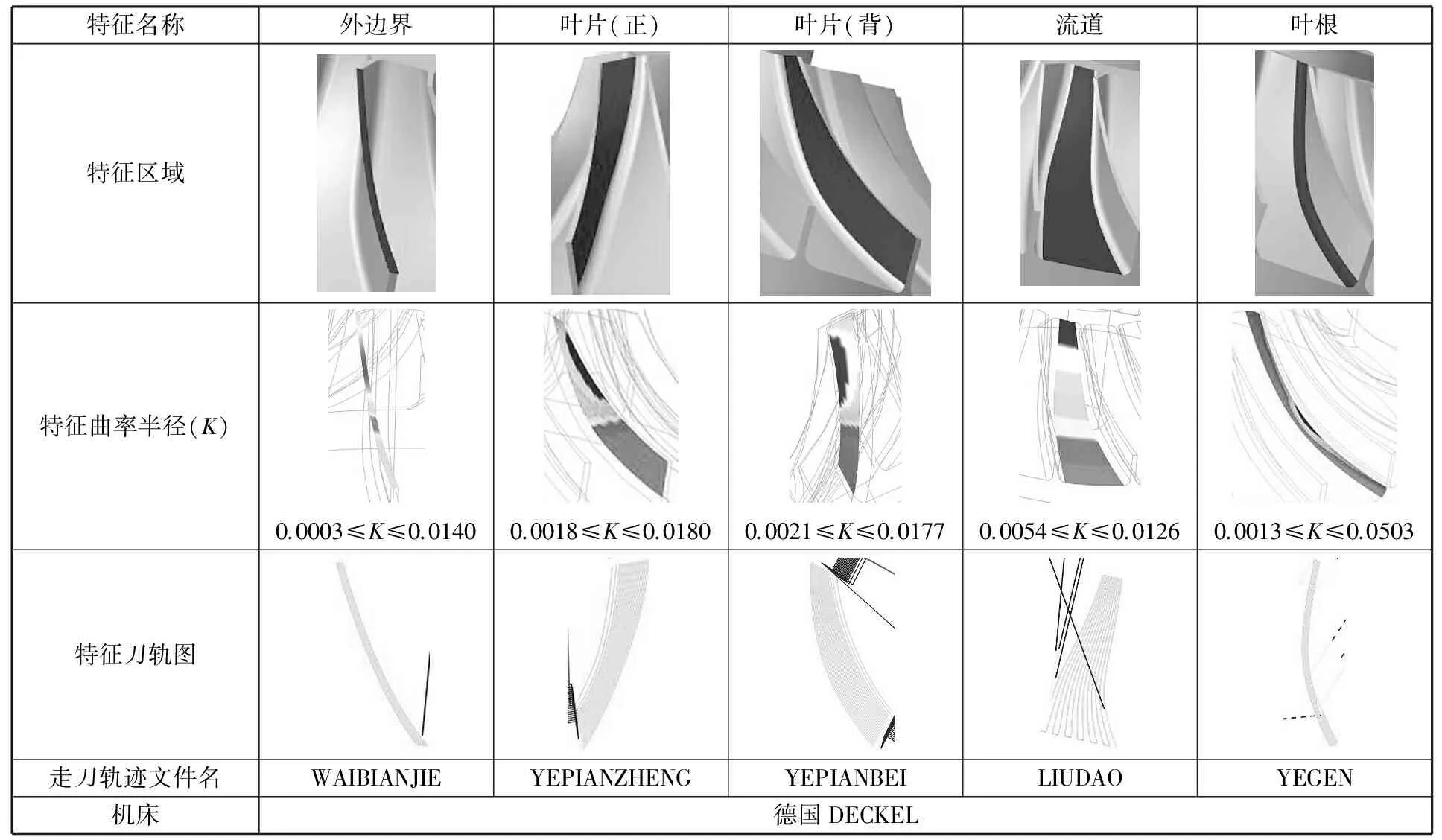

2.1 整体叶轮特征刀轨库构建

建立特征库就是将所规划的整体叶轮加工型面特征及特征刀轨以数据库的形式进行储存,供零件在加工过程中依据型面特征进行调用。如表1、表2所示,整体叶轮特征库主要由外边界特征、叶片特征、流道特征和叶根圆角特征构成,且各个曲面特征要素的曲率完全不同,加工型面的薄厚及特征区域的范围差异极大,同时,每个型面特征对应其特征刀轨图、走刀轨迹文件名,以及主轴转速、进给速度、加工余量、切削深度、机床型号、刀具编号等工艺参数。其中,特征点、特征线、特征区域是为了更加准确定义特征类型,进而完成特征匹配而设定的;特征曲率半径表征曲面不同位置的曲率变化情况;特征区域是加工区域(可以有一个特征区域,也可以有多个特征区域)的一部分;主轴转速、进给速度、加工余量、切削深度及刀具选择等是针对每个特征区域确定的最优工艺方案和工艺参数。加工过程中,系统根据特征名称及匹配规则完成特征匹配,确定相应的工艺参数,完成加工。特征库中的走刀轨迹文件是特征匹配成功后可以直接调用的文件。

表1 参数特征库

表2 特征库

2.2 叶轮加工型面与特征刀轨库间的匹配规则

对待加工叶轮进行型面特征(包括叶轮的特征点、特征曲率半径和特征区域)的提取,将提取的加工型面特征与特征库中的型面特征进行相近度计算,并进行工艺方案的匹配。具体匹配规则如下:

(1)边界特征匹配。以待加工叶轮型面为基础,提取叶轮几何模型中的点、边、面等边界信息,在特征库中寻求与提取边界相近的区域,进而完成整个叶轮型面特征的匹配。

(2)加工要求匹配。针对所提取的待加工叶轮型面特征,进一步在特征库中寻求与其尺寸、形位、粗糙度等工艺要求相近的特征,在型面特征匹配的基础上,完成工艺信息的匹配。

(3)工艺模型匹配。针对待加工叶轮型面特征和加工要求,进一步在特征库中完成主轴转速、进给速度、加工余量、切削深度、机床型号、附件、刀具编号等工艺方案的匹配,生成匹配刀轨。

2.3 加工型面特征边界曲率计算

整体叶轮的各种类型型面均由曲面构成,而曲率是描述曲面型面变化最准确的方式之一,因此可以依据各曲面的曲率变化特点进行加工型面特征的匹配。高斯曲率是曲面论中最重要的内蕴几何量,它反映了曲面的弯曲和扭曲程度。

设曲面S的参数方程为r=r(u,v),自变量u、v称为曲面S的参数,且u、v∈[0,1]。曲面S在点P处的两个主曲率为k1、k2,它们的乘积k=k1k2称为曲面在该点的高斯曲率,其中,主曲率是曲面上一点处主方向上的法曲率,即沿曲率线方向的法曲率。

在曲面S上选取曲率线网为等参数线网,则F=M=0,此时对于曲面任意一点处沿切方向du/dv上的法曲率[8]为

(1)

其中,E、F、G为古典微分几何中的第一基本量;L、M和N为第二基本量。沿u-线(dv=0)方向计算主曲率k1=L/E,沿v-线(du=0)方向计算主曲率k2=N/G。另外,设θ为任意方向和u-线方向之间的夹角,du/dv与δu/δv表示曲面上的两个切方向[8],则F=δv=0时

cosθ=[Eduδu+F(duδv+δudv)+Gdvδv]·

[E(du)2+2Fdudv+G(dv)2]-1/2·

[E(δu)2+2Fδuδv+G(δv)2]-1/2=

Eduδu[E(du)2+G(dv)2]-1/2[E(δu)2]-1/2

(2)

所以

(3)

(4)

由式(1)可推出

(5)

进一步整理可得

kn=k1cos2θ+k2sin2θ

(6)

进而给出主曲率的计算公式,由主方向判定定理,沿主方向du/dv有

dn=-kndr

(7)

其中,nu、nv分别为n在u向和v向上的法矢,ru、rv分别为r在u向和v向上的切矢。

dn=nudu+nvdv,dr=rudu+rvdv时,式(7)又可以写成

nudu+nvdv=-kn(rudu+rvdv)

(8)

两边分别与ru、rv作内积,得

(9)

进而得到

(10)

将(10)式中du、dv消去,得到主曲率计算公式:

(LN-M2)=0

(11)

3 整体叶轮加工型面特征刀轨规划实现

依据上述特征匹配方法和匹配规则,利用特征辨识和特征相似度计算方法,在CAD/CAM/PDM集成系统框架下,构建了整体叶轮加工型面特征匹配刀轨计算系统。该系统通过刀轨特征库和匹配规则进行整体叶轮加工的刀轨计算,实现整体叶轮类零件的面向加工要求的特征编程,大大提高了整体叶轮零件的加工质量和效率。如图3所示,系统框架分为5层:数据资源层是特征刀轨计算的基础,包括刀轨计算过程中所需的各种工艺资源库;特征资源层通过特征辨识方法和特征匹配规则,对整体叶轮的特征资源进行统一组织;特征匹配层包括各种匹配规则和匹配算法;用户接口层提供刀轨计算仿真与各资源库之间数据交换的接口;刀轨计算层主要针对整体叶轮加工刀轨仿真计算过程,依据不同用户的不同计算需求,调用相应的特征刀轨,完成刀轨计算过程。系统首先载入要加工的整体叶轮零件模型,完成加工特征类型(叶片、流道等)的提取,然后进入特征加工匹配模块(图4),通过读取刀具及切削参数等信息,在特征库中对所需要加工的特征进行匹配,完成特征刀轨的计算,其计算仿真结果如图5所示。

图3 系统框架图Fig.3 System frame diagram

图4 特征加工匹配界面Fig.4 Feature processing matching interface

(a)流道仿真图

(b)叶片(正)仿真图

(c)叶片(背)仿真图图5 仿真结果Fig.5 Simulation result

4 结语

本文针对整体叶轮复杂型面特征及加工难点,在CAD/CAM/PDM集成框架下,开发构建了整体叶轮加工型面的特征刀轨匹配计算系统,建立了由不同型面构成的特征刀轨库,制定了叶轮加工型面与特征刀轨间的匹配规则,最后通过实例验证了所提方法的有效性,以及所构建系统的可行性和实用性。

[1]XIONGXinhong,ZHANGHaiou,WANGGuilan,etal.HybridPlasmaDepositionandMillingforanAeroengineDoubleHelixIntegralImpellerMadeofSuperalloy[J].RoboticsandComputer-IntegratedManufacturing, 2010, 26(4):291-295.

[2] 王军,赵建社,刘辰,等.闭式整体叶轮叶间流道电解加工阴极设计[J].中国机械工程, 2010, 21(12):1414-1417.WAGNJun,ZHAOJianshe,LIUChen,etal.CathodeDesigninElectrochemicalMachiningofCavitiesamongBladesofClosedIntegralImpeller[J].ChinaMechanicalEngineering,2010, 21(12):1414-1417.

[3]LIANGQuan,WANGYongzhang,FUHongya,etal.CuttingPathPlanningforRuledSurfaceImpellers[J].ChineseJournalofAeronautics, 2008, 21(5):462-471.

[4]XURufeng,CHENZhitong,CHENWuyi,etal.DualDriveCurveToolPathPlanningMethodfor5-axisNCMachiningofSculpturedSurfaces[J].ChineseJournalofAeronautics, 2010,23(4):486-494.

[5]MONIESF,REDONNETJM,RUBIOW,etal.ImprovedPositioningofaConicalMillforMachiningRuledSurfaces:ApplicationtoTurbineBlades[J].ProceedingsoftheInstitutionofMechanicalEngineers,PartB:JournalofEngineeringManufacture, 2000, 214(7):625-634.

[6] 曹利新,马晓嘉.五坐标加工整体叶轮粗加工刀位规划[J].大连理工大学学, 2008,48(1):68-74.CAOLixin,MAXiaojia.Tool-pathPlanningforRoughMachiningofImpellerin5-axisMachineTools[J].JournalofDalianUniversityofTechnology, 2008, 48(1):68-74.

[7] 阎长罡,施晓春,邓晓云.圆锥刀侧铣整体叶轮叶片曲面的刀轴轨迹规划[J].计算机集成制造统, 2014, 20(5):1114-1120.YANChanggang,SHIXiaochun,DENGXiaoyun.KnifeAxisTrajectoryPlanningforIntegralImpellerBladeCurvedSurfaceofConicalToolFlankMilling[J].ComputerIntegratedManufacturingSystems, 2014, 20(5):1114-1120.

[8] 邢家省,王拥军.曲面上法曲率的最值和最值切方向的性质[J]. 吉首大学学报(自然科学版), 2013, 34(1):6-10.XINGJiasheng,WANGYongjun.PropertiesofExtremeValueandExtremeValueTangentVectorofNormalCurvatureonSurface[J].JournalofJishouUniversity(NaturalSciencesEdition), 2013, 34(1):6-10.

(编辑 张 洋)

Tool Path Planning Method Oriented Feature Library of Integral Impeller

XU Shaokun YIN Yanchao JI Changjie NIU Hongwei

Faculty of Mechanical and Electrical Engineering, Kunming University of Science and Technology, Kunming,650500

In complex machining surfaces of integral impeller, changes of curvature were big, and flow channel cavities were special, a feature oriented tool path planning method was proposed herein. Characteristics of integral impeller machining surfaces and processing difficulties were analyzed. A feature library composed of different tool paths for surfaces of blade, flow channel, inlet and outlet, blade root was established. Matching rules between the impeller surfaces and the feature tool path library were designed. Furthermore, the tool path planning system of integral impeller processing surface features was developed. Case study shows that the presented method may reduce the number of tool paths for machining impeller surfaces effectively, and improve blade machining quality and efficiency of the free surfaces of integral impeller.

integral impeller; tool path planning; characteristic tool path; matching rule

刘丽兰,女,1979年生。西安理工大学机械与精密仪器工程学院副教授。主要研究方向为机电系统动力学理论及控制。发表论文20余篇。E-mail:liulilans@163.com。任博林,男,1990年生。西安理工大学机械与精密仪器工程学院硕士研究生。李淑超,男,1990年生。西安理工大学机械与精密仪器工程学院硕士研究生。张小静,女,1990年生。西安理工大学机械与精密仪器工程学院硕士研究生。

2016-10-09

国家自然科学基金资助项目(51365022);云南省教育厅科学研究基金资助项目(2016YJS022)

TP391;TH166

10.3969/j.issn.1004-132X.2017.08.003