电催化氧化处理腈纶聚合废水的中试研究

2017-05-02陈彦历汤文华江中央

肖 凡,魏 伟,陈彦历,汤文华,江中央

(上海东振环保工程技术有限公司,上海 201203)

· 试验研究 ·

电催化氧化处理腈纶聚合废水的中试研究

肖 凡,魏 伟,陈彦历,汤文华,江中央

(上海东振环保工程技术有限公司,上海 201203)

采用电催化氧化技术对腈纶聚合废水进行中试处理试验,考察了外加电压、反应时间、反应级数对废水COD去除率的影响。试验结果表明,电压为27.5 V,反应时间为40 min时,两级串联反应的电催化氧化对腈纶聚合废水的COD去除率可达63%~72%,废水B/C可由0.037~0.051提高至0.28~0.44,处理每吨废水电耗为2.95 kW·h。

腈纶聚合废水;电催化氧化;可生物降解性

1 引 言

湿法腈纶生产的聚合单元所排放的废水(简称聚合废水)中含大量丙烯腈低聚物,该类物质分子量不固定、可生物降解性差、且对微生物的活性有抑制,导致腈纶生产废水难以处理至达标排放[1]。目前针对该类废水的研究多集中于采用高级氧化预处理技术降解COD并提高废水可生物降解性,如紫外催化臭氧氧化[2]、Fe-Co合金催化H2O2氧化[3]、Fenton氧化[4]、铁碳微电解[5]、微波与湿式催化氧化相结合[6]等技术,或对经生化处理后的出水进一步氧化处理,如投加电解质的电化学氧化[7-8]等;但上述技术普遍存在高成本、高能耗、实际运行费用大等问题,实现工业化应用难度较大。

电催化氧化是一类新兴的高级氧化技术,已广泛应用于高浓度难降解有机废水的处理研究[9]。电催化氧化技术工作原理是在阴阳电极间施加直流电形成电场,使极板间填充的粒子催化剂感应带电形成多元电极效应,在电场、催化剂和氧的协同作用下高效快速生成强氧化剂羟基自由基(·OH),通过·OH将难生化降解有机物氧化分解甚至彻底矿化。此反应可在常温常压下进行,无需外加化学药剂,不产生污泥,对难降解有机废水的处理具有独到的优点。

本研究以腈纶聚合废水为处理对象,通过建立电催化氧化中试装置,考察外加电压、反应时间、反应级数等因素对COD处理效果的影响,并得出处理腈纶聚合废水的最佳工艺条件,以期为此类废水的治理提供基础研究数据。

2 材料与方法

2.1 废水水质

本试验所处理的原水为华东地区某石化企业腈纶生产车间经前处理去除悬浮物和胶体后的聚合废水,CODCr为1 000~1 350 mg/L,BOD5为35~80 mg/L,氨氮为30~70 mg/L,总氮为140~170 mg/L,总氰化物为3~5 mg/L,pH值为7~8,SS为10~20 mg/L,电导率为3 360~4 480 μS/cm,水温为20℃~25℃。

2.2 试验设备

中试装置如图1所示。电催化氧化反应槽长1 000 mm,宽600 mm,总高1 750 mm;反应槽内设有交替排列阴阳电极,阳极板采用钛基涂覆钌、铱涂层,阴极板采用不锈钢电极;电极间填充固体粒状催化剂,催化剂底部设曝气扩散装置;反应槽外部设有循环泵兼出水泵。试验直流电源采用恒压模式,最高输出电压为30V。催化剂在试验开始前已采用腈纶聚合废水浸泡,达到吸附饱和后再进行电催化氧化试验,以避免催化剂的单纯吸附作用对试验效果的干扰。

1-进水泵,2-电催化氧化反应槽,3-空气扩散装置,4-循环泵兼出水泵,5-催化剂承托滤板,6-粒子催化剂,7-阴极板,8-阳极板,9-上部布水槽,10-直流电源,11-回流阀,12-出水阀,A-试验进水,B-处理出水,C-压缩空气图1 电催化氧化中试装置示意图Fig.1 Schematic design of the electro-catalytic oxidation pilot plant

2.3 试验方法

电催化氧化采用序批式运行方式,具体过程如下:(1)将废水通过进水泵输送入反应槽,每批次处理废水量为500L;(2)接通反应槽底部压缩空气进行曝气,曝气强度为2.5 m3/m2·h,并开启槽外循环泵,同时利用直流电源输出一定额度的电压;(3)反应一定时间后,停止曝气、循环和通电,通过出水泵将反应槽内废水排出或输送至下一级电催化氧化反应槽,从出水口取样进行相关指标的测定。

2.4 分析方法

BOD5的测定采用稀释与接种法(HJ 505-2009),氨氮的测定采用纳氏试剂分光光度法(HJ 535-2009),CODCr的测定采用重铬酸钾法(GB 11914-89),COD去除率(η)按下式计算:

式中:CODin和CODout分别为每级电催化氧化进水和出水COD的浓度,mg/L。

3 结果与讨论

3.1 外加电压对COD处理效果的影响

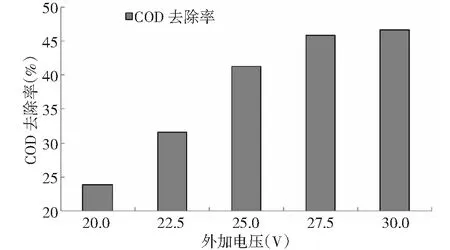

采用电催化氧化中试装置分别在20 V~30 V等不同外加电压下反应40 min,考察外加电压对聚合废水COD去除率的影响,结果见图2所示。

图2 外加电压对COD去除率的影响Fig.2 Effect of applied voltage on the removal rate of COD

由图2可知,随着外加电压的增大,COD去除率逐渐升高。外加电压在20V~27.5 V区间内时,COD去除率随着外加电压的增大升高较快,从25%提高至45.9%;当外加电压达到27.5 V后继续升高时,对于提高COD去除率的效果不明显。从电催化氧化反应器理论上对该现象进行分析[10]:当外加电压较小时,主电极板电位和感应粒子电极电位与其各自周围溶液的电位差小于污染物的分解电压,反应器中只有短路电流和旁路电流存在,污染物未发生降解。当外加电压达到一定值时,反应器中粒子催化剂感应带电成为复极性粒子电极,其复极化程度随外加电压升高而增加。当主电极板电位和感应粒子电极电位与其各自周围溶液电位差大于污染物的分解电压时,有反应电流产生,污染物开始降解;该电位差为电解反应的推动力,电位差越大使得电解反应推动力越大,从而污染物去除率越高。但随着外加电压不断升高,会使得阴阳两级发生的析氢、析氧副反应不断加剧,反应电流效率受其影响未能相应提高,从而减弱了污染物去除率的升高趋势。由于外加电压越高反应能耗越大,从工程经济角度考虑,确定电催化氧化处理腈纶聚合废水的最佳电压为27.5 V。

3.2 反应时间对COD处理效果的影响

将外加电压设置为27.5 V,在电催化氧化处理过程中按照一定的时间间隔取样分析,考察反应时间对COD去除率的影响,实验结果如图3所示。

图3 反应时间对COD去除率的影响Fig.3 Effect of reaction time on the removal rate of COD

由图3可知,COD去除率随反应时间的延长呈逐步升高的趋势,但在反应时间40 min后COD的去除率趋于稳定。该现象可能与反应器中污染物基质浓度变化相关[11],即随着反应时间延长,反应器内目标污染物基质浓度逐渐降低,使得传质效率相应越低。根据电催化氧化反应器的基础研究[10],反应器中污染物的降解过程由反应控制和扩散控制两种情况组成。当反应初始污染物浓度较高时,反应过程处于反应控制(电荷传递控制)进程,反应电流密度成为控制处理效果的绝对因素,扩散到真实阳极或粒子电极表面的污染物被氧化,被氧化量和电流密度呈线性关系;随着反应时间延长,反应器中污染物浓度降低,污染物氧化过程逐渐由反应控制转入扩散控制模式,此时扩散速度小于氧化速度,从而引起水的电解等副反应的发生,电流效率越来越小。对于实际工程来说,反应时间越长,初期投资越大,因此确定最佳反应时间为40 min。

3.3 反应级数对COD处理效果的影响

试验中将电催化氧化装置串联三级进行处理,考察每一级电催化氧化反应对聚合废水COD的去除效果以及B/C的提高情况。每级电催化氧化反应时间均为40 min、外加电压27.5 V,试验结果见表1所示。

表1 串联各级电催化氧化处理结果Tab.1 Results of electro-catalytic oxidation at various stage in series

由表1可知,第一级和第二级电催化氧化反应对聚合废水COD去除率较高,且较为接近,而第三级电催化氧化反应COD去除率低于前两级;此外,聚合废水经前两级电催化氧化处理后,B/C依次提高至0.196和0.354,其中第二级处理出水已满足后续生化处理进水B/C>0.3的要求,而第三级电催化氧化出水B/C增幅较小。这可能是因为聚合废水中的低聚物等难降解有机物在前两级电催化氧化反应中已经大部分转化为低分子可生化降解物质,而在第三级反应中因基质浓度降低(CODCr<400mg/L)使得COD去除率降低以及B/C增幅较小。从技术经济性考虑,确定电催化氧化处理聚合废水时串联的反应级数为两级。

3.4 运行稳定性及对废水可生化性的影响

在电催化氧化技术应用中,催化剂的失活和活性组分流失是限制该技术应用的重要因素之一[12]。为考察中试装置中粒子催化剂的稳定性,采用两级串联电催化氧化对聚合废水进行连续多批次处理试验,设定外加电压27.5 V、反应时间40 min,COD处理结果见图4所示。由试验结果可知,在70余天的连续多批次运行过程中,电催化氧化运行稳定性较好,一级电催化氧化COD去除率保持在38%~55%,平均值约45%,二级电催化氧化COD去除率保持在40%~56%,平均值约47%,两级电催化氧化总COD去除率为63%~72%,平均值约70%。

图4 两级MCO对聚合废水COD去除率Fig.4 COD removal rate of two stage MCO on the polymeric wastewater

连续运行过程中同时考察了电催化氧化对聚合废水可生物降解性改善的效果。聚合废水处理前B/C为0.037~0.051,经第一级电催化氧化处理后B/C可升高至0.12~0.24,经第二级电催化氧化处理后B/C可进一步升高至0.28~0.44。可见,电催化氧化工艺不仅能大幅去除聚合废水COD,而且能显著提高废水B/C,为后续生化处理创造良好水质条件。

3.5 氰化物和氨氮去除

中试连续运行过程中考察了两级串联电催化氧化反应对聚合废水中氰化物和氨氮的去除情况,试验结果见表2所示。

表2 氰化物和氨氮去除情况Tab.2 Removal of cyanide and ammonia by electro-catalytic oxidation (mg/L)

3.6 能耗分析

电催化氧化处理聚合废水的运行耗费主要来自电能的消耗。以两级串联电催化氧化每批次处理废水量500 L计,反应时输入电压为27.5 V,电流为30 A~40 A,核算吨废水处理电耗为2.95 kW·h /m3。

4 结 论

(1)电催化氧化处理腈纶聚合废水的最优运行条件为:电压为27.5 V,反应时间为40 min,采用两级串联反应,在此条件下,COD去除率可达63%~72%,处理每吨该废水的电耗为2.95 kW·h。

(2)采用两级串联电催化氧化处理腈纶聚合废水,可将废水B/C由0.037~0.051提高至0.28~0.44,为后续生化处理创造良好水质条件。

[1] 谭 彪,李 杰,朱泽敏,等.我国腈纶废水物化预处理方法的研究进展[J].化工环保,2015,35(6):599-602.

[2] 于忠臣,张雪娇,王 松,等.Fe2+-Al3+紫外催化臭氧法降解腈纶废水研究[J].高校化学工程学报,2015,29(2):465-470.

[3] 于 晴,蒋进元,白 璐,等.Fe-Co合金催化降解腈纶废水影响因素研究[J].环境科学与技术,2015,38(6):181-186.

[4] 魏 健,范冬琪,宋永会,等.Fenton氧化/混凝沉淀协同处理腈纶聚合废水[J].环境工程学报,2015,9(1):14-18.

[5] 崔晓宇,曾 萍,田智勇,等.铁碳微电解法预处理湿法腈纶废水试验研究[J].环境工程技术学报,2014,4(3):187-191.

[6] 赵国峥,颜延广,戚 益,等.微波辅助湿式催化氧化处理腈纶废水的研究[J].工业水处理,2015,35(11):22-25.

[7] 程 迪,张洪林,周 磊,等.电化学氧化处理腈纶废水的研究[J].石油化工高等学校学报,2011,24(5):45-47.

[8] 易先亮,张洪林,李长波,等.电化学氧化处理腈纶废水及水质指标相关性[J].辽宁石油化工大学学报,2012,32(3):1-5.

[9] 张显峰,王德军,赵朝成,等.三维电极电催化氧化法处理废水的研究进展[J].化工环保,2016,36(3):250-255.

[10] 王立章.填充床电化学反应器的基础研究[D].徐州:中国矿业大学,2009.

[11] 滕科均,陈月芳,张馨月,等.电催化氧化技术处理煤气化废水[J].环境工程学报,2015,9(11):5505-5509.

[12] 陈天佐,张 蕾.三维电极催化氧化研究进展[J].当代化工,2015,44(9):2250-2253.

[13] 罗 斌.电激发羟基自由基处理含氰废水的中试应用[J].广东化工,2014,41(16):253-254.

[14] 王家宏,秦静静,蒋伟群,等.电化学氧化法处理低浓度氨氮废水的研究[J].陕西科技大学学报,2016,34(2):12-15.

Pilot Scale Study on the Treatment of Acrylic Polymeric Wastewater by Electro-catalytic Oxidation

XIAO Fan,WEI Wei,CHEN Yan-li,TANG Wen-hua,JIANG Zhong-yang

(ShanghaiDongzhenEnvironmentProtectionEngineering&TechnologyCo.,Ltd,Shanghai201203,China)

The pilot-scale experiment of acrylic polymeric wastewater treatment was carried out to investigate the influences of applied voltage, reaction time and reaction stage on COD removal rate. The results indicated that when the treatment was carried out under two-stage electro-catalytic oxidation with 27.5 V applied for 40 min, the removal rate of COD was about 63% to 72%. And the value of BOD/COD was improved from 0.037~0.051 to 0.28~0.44. The power consumption was about 2.95 kW·h for per ton wastewater treatment.

Acrylic polymeric wastewater; electro-catalytic oxidation; biodegradability

2016-11-10

肖 凡(1981- ),男,湖北公安人,2005年毕业于同济大学环境工程专业,硕士,工程师,主要研究方向为工业难降解废水处理与回用。

X703

A

1001-3644(2017)02-0022-04