致密油集输方案筛选及能耗分析研究

2017-05-02杨玉婷吕宇玲史晓蒙

杨玉婷, 吕宇玲, 史晓蒙

(中国石油大学(华东) 储运与建筑工程学院,山东 青岛 266580)

致密油集输方案筛选及能耗分析研究

杨玉婷, 吕宇玲, 史晓蒙

(中国石油大学(华东) 储运与建筑工程学院,山东 青岛 266580)

由于常规油品产量下降,致密油等非常规原油的研究开发显得尤为重要。致密油由于其不同层位油品性质差异大及生产周期内产液量变化大的特点,在集输方案确定时不同于常规原油,需要结合致密油本身性质,将整个生产周期分成三个阶段,利用软件分别对加热集输与掺热水集输两套集输方案的集输安全距离及运行费用进行模拟分析。通过模拟计算,掺热水集输工艺在两个方面均优于加热集输工艺,因此为保证集输系统正常运行,节省运行成本,选用掺热水集输工艺。

集油工艺; 优化; 致密油; 井口回压

随着北美致密油的持续突破和成熟致密油区的不断建成[1-4],结合我国常规原油产量降低等现状[5],致密油作为已经获得重大突破的非常规油气资源类型,需加快其勘探开发和研究步伐[6]。某油田致密油自2012年发现以来,经过几年的努力,其前期勘探开发基本完成。本文主要对井口到拉油站段进行研究,在管道参数确定的前提下,确定该部分集输方式以及运行参数。结合该致密油田开发概况与致密油特性,初步确定加热与掺热水两种集输方式,通过PIPESIM软件对两套集输方式的集输安全间距及能耗的模拟分析和对比,筛选出最适合该油田致密油的集输方案,并确定相应的运行参数。PIPESIM是公认的工程应用软件,是针对油藏、井筒和地面管网一体化的模拟与优化设计软件,为油气生产系统提供稳定多相流模拟计算软件系统。

1 致密油集输系统特点

常规的油田集输系统所处理的原油、天然气含水量及油品物性基本是逐渐变化的,并在开采初期会产生较大不同,而致密油集输系统要求更加严格,主要原因如下:

(1)致密油不同层位原油物性差异较大。

致密油地面原油分析资料表明,上甜点、下甜点原油性质相差较大,上甜点属于中质、较高凝固点的高含蜡原油,下甜点属于中质、低凝固点的高含蜡原油,且上下甜点油品的反相点含水率均为60%。

(2) 整个生产周期液量变化范围较大。

自从致密油各井投产以来,从生产数据资料可以看出,致密油的产液、产油有较强的规律性。以某油田两口致密油井为例,可以将采出液分为三个阶段:第一阶段不含油,日排液90~130 t,持续10~25 d;第二阶段日排液30~90 t,含水率稳定在70%左右,持续30~60 d;第三阶段原油产量逐渐下降并最终趋于稳定,日产油3~30 t,含水率50%左右。

不同阶段所对应的最佳集输方案不同,需要分段进行理论及模拟研究。

2 安全间距的确定

集输安全间距是指在指定的井口回压和进站压力下,原油乳状液能够保持流动性的最远集输距离[7]。根据油田致密油开发概况,初步确定加热与掺热水两种集输方式。利用软件模拟计算油田致密油加热集输的加热温度与掺热水集输的掺水量。由油品反相点含水率60%分析可得,生产周期第一、第二阶段井口产液含水率较高,不需要采用加热、掺热水等特殊集输方式,因此只需要对第三阶段进行研究即可。根据现场已知情况,管网建设方式是单管系统,单井管道采用非金属管道(柔性复合管),内径58.5 mm,壁厚3 mm,绝对粗糙度0.005 3 mm,无防腐层,保温层为10 mm的XPE复合铝铂,保温层导热系数为0.03 W/(m·K),管中心埋深-1.8 m,平均地温6.18 ℃,井口产出液温度25 ℃,掺入热水温度60 ℃。

2.1 加热集输工艺

加热集输工艺是指油井产出液通过加热改变油品性质,使油品在集输过程中避免凝管结蜡等事故[8]。油井若采用加热集输工艺,需要满足以下条件:井口回压不超过1 MPa,拉油站入口压力0.2~0.3 MPa,加热温度不超过95 ℃以及终点流体温度大于凝点5 ℃。

首先利用PIPESIM软件,对上甜点井加热集输的加热温度进行计算。不同上甜点井井口到拉油站距离不同,在不同管道长度下计算满足以上要求的最低加热温度时,由于生产周期第三阶段井口产液量变化范围在3~30 t/d,变化幅度大,需要综合考虑整个生产阶段,以满足正常的运行条件。根据不同距离井模拟得到的最低加热温度,做出变化曲线,并将得到的曲线分阶段拟合,得到不同管长下上甜点井最低加热温度的方程T上,如图1所示。下甜点井的井口产出液中的油品性质与上甜点井差距较大,其他条件相同,同理对加热集输工艺在下甜点井中的应用进行模拟研究,得到不同管长下下甜点井最低加热温度T下的方程。由图1可知,要使加热温度不超过95 ℃,上甜点井的集输安全间距为292 m,下甜点井的集输安全间距为542 m。

图1 油井加热温度

Fig.1 Well heating temperature

2.2 掺热水集输工艺

掺热水集输工艺是指在集油管道井口处掺入热水,以提高介质温度,降低介质黏度,润湿管壁,防止结蜡和凝管,减小摩阻的输送工艺[9]。现场采用多井集成自动掺液系统对油井进行掺水[10],掺入水的温度为60 ℃,油井若采用掺热水集输工艺,需要满足以下条件:井口回压不超过1 MPa,拉油站入口压力0.2~0.3 MPa,掺水管道到达井口的压力超过井口回压0.2~0.4 MPa以及终点流体温度大于凝点5 ℃。

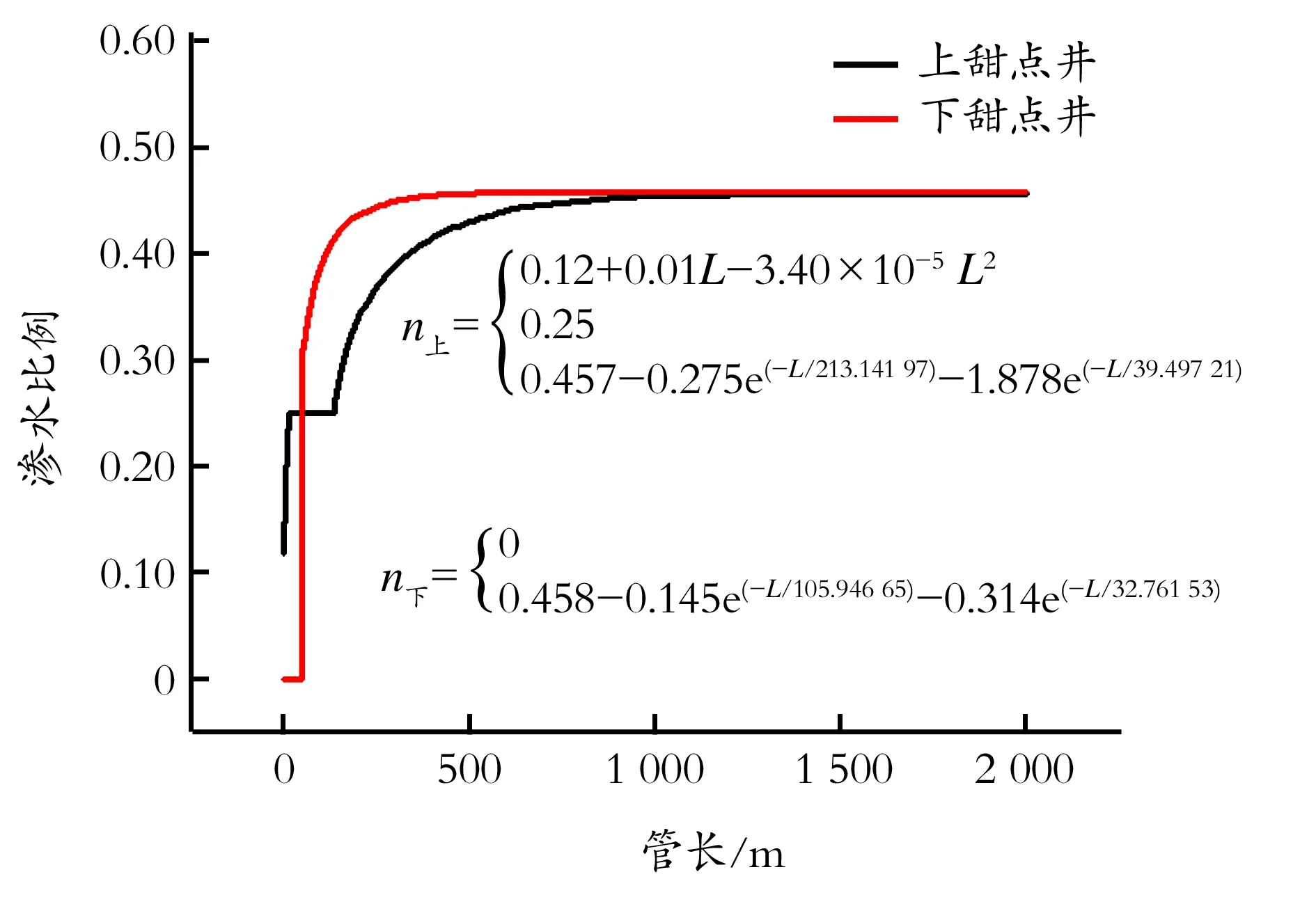

结合加热集输工艺的模拟方法,考虑掺水以后由于含水率变化造成的反相问题,得到不同管长下上甜点井最低掺水比例的方程n上,如图2所示。

图2 油井掺热水量

Fig.2 The amount of injecting hot water

同理对掺热水集输工艺在下甜点井中的应用进行研究,得到拉油站到井口管道不同长度下允许的最低掺水比n下。

上述模拟计算得到的加热温度T、掺水比例n均是极限值,由于反相点的特性以及现场的因素的多变,在现场应用中加热温度应在此基础上加2~5 ℃的余量,掺水比例应在此基础上加0.02~0.05的余量。

综合以上研究,在最高加热温度为95 ℃的前提下,现有的18口上甜点井与20口下甜点井中,根据其井口到拉油站的距离,对比图1可知只有9口下甜点井可以采用加热集输工艺,其余油井均超过了相应的集输安全距离;而38口井均可以采用掺热水集输工艺。由此可见,在相同压力与温度的要求下掺水集输工艺的集输安全距离明显高于加热集输工艺,因此从集输安全间距上讲,掺热水集输工艺优于加热集输。

3 集输费用对比优化

对一个待建管网,安全是第一要素,只有技术上可行才能保证所建设的管道安全、可靠。经济因素是除安全因素以外的另一个重要因素[11],因此集输系统运行费用也是确定集输方案时需要重点考虑的内容。在井口到拉油站管道长度不同的情况下,利用图1、图2中拟合公式,计算得出相应的加热温度与掺水比例,分别计算两套集输方案应用于该油田致密油区时各自的单位产液量运行费用。

管网的研究范围为井口到联合站,整个过程中没有泵站,因此在加热集输工艺中,所有的费用均来源于油田产出液的加热能耗,加热炉的热力费用计算如式(1)所示。

(1)

式中,ηr为加热炉的效率,%;C为输送平均温度下混合物的比热容,kJ/(kg·℃);TR为加热炉出口流体温度,℃;TZ为加热炉进口流体温度,℃;er为电费的价格,元/(kW·h);Sr为单位产液量热力炉费用,元/t。

而掺热水集输的运行费用主要包括热力费用和动力费用两部分,热力费用计算方法与加热集输相同,动力费用计算如式(2)所示,每台泵所匹配的原动机的功率应不小于输水时泵的轴功率N,如式(3)所示。

(2)

式中,Sd为单位产液量动力费用,元/t;er为电费的价格,元(kw·h);ND为原动机功率,ND=(1.10~1.15)N,kW;G为单位时间掺水量,t/h。

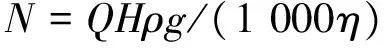

(3)

式中,N为输水泵的轴功率,kW;Q为输水泵排量,m3/s;H为输水泵排量为Q时的扬程,m;ρ为液体密度,kg/m3;g为重力加速度,m/s2;η为效率,%。

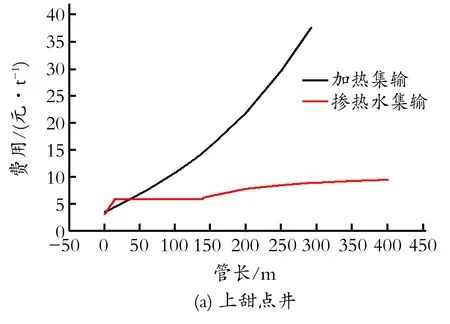

根据现场情况,电费0.56元/(kW·h),加热炉效率取一级能效,结果如图3所示。上甜点井加热集输的运行费用与加热炉进出口温度差成正比,随着管道长度的增大,单位产液量运行费用呈递增趋势;下甜点井由于产出液中油品性质不同,凝点仅有8.7 ℃,远低于上甜点井产出液中的油品,所以整个趋势分为三部分:不加热、井口回压决定加热温度、流体终点温度决定加热温度。

掺水集输时运行费用由热力费用与动力费用两部分构成。如图3(a)中所示,上甜点井掺热水集输运行费用主要分为三段,依次为终点流体温度决定掺水量递增阶段;反相以后掺水比例不变阶段;井口回压决定的掺水比例递增阶段。第三阶段中随着掺水比例的增大,继续增大掺水量对乳状液黏度的影响越来越小,因此随着管道长度的增大,掺水量逐渐增大且趋于平稳。对于下甜点井掺热水集输,由于井口产出液中油品凝点较低,导致与上甜点井相比没有终点流体温度决定掺热水量递增阶段,且前期掺水比例为0。

针对现有38口井距离拉油站的管道长度,从节能降耗来说,掺热水集输优于加热集输。

图3 上、下甜点井运行费用

Fig.3 Operating costs of upper-cookie wellsand lower-cookie wells

4 井口回压计算

综合以上两种集输方案在集输安全间距与集输运行费用两方面的对比,该油田上下甜点井均应选用掺热水集输工艺。根据现有38口井的实际情况,结合不同油井掺热水量计算公式,分别计算每口井掺水比例,结果如表1所示。

表1 不同油井掺水比例计算数据

结合致密油随着生产周期的变化,井口产液量与含水率均发生变化的特点,对不同生产阶段的井口回压进行计算,结果如图4所示。由图4可知,生产周期第一、二阶段井口产出液含水率高,不需要进行掺水,随着产液量的增加,井口回压略有增大;第三阶段掺水比例相同,随着产液量的增加,井口回压逐渐增加,且第二、三阶段的分界处,由于是是否掺水的分界处和含水率50%与70%的分界处,因此井口回压发生突变。

图4 上、下甜点井井口回压

Fig.4 Wellhead back pressure of upper-cookie wellsand lower-cookie wells

5 结论

(1) 加热集输工艺对上甜点井的集输安全距离仅有292 m,下甜点井仅有542 m,两者均远低于掺热水集输工艺。

(2) 井口到拉油站距离不同,加热集输工艺与掺热水集输工艺的能耗也不同,针对现场38口井来说,掺热水集输工艺的运行费用更低,节能效果显著。

(3) 掺热水集输能满足该致密油油田的集输要求,整个生产周期井口回压随着产液量及其性质的变化而变化。

(4) 根据对模拟集输安全间距与能耗情况的总结,可以对该油田将来开发的致密油井在确定集输方案方面进行指导。

[1] 郭永奇,铁成军.巴肯致密油特征研究及对我国致密油勘探开发的启示[J].辽宁化工,2013,42(3):309-312. Guo Yongqi,Tie Chengjun. Inspirations of our country's tight oil exploration and development from the features of Bakken tight oil [J]. Liaoning Chemical Industry, 2013,42(3):309-312.

[2] 卢雪梅.美国致密油成开发新热点[N].中国石化报,2011-12-30(5).

[3] 庞正炼,邹才能,陶士振,等.中国致密油形成分布与资源潜力评价[J].中国工程科学,2012,14(7): 60-67. Pang Zhenglian, Zou Caineng, Tao Shizhen, et al. Distribution of China’s tight oil and evaluation of resource potential[J]. Engineering Sciences, 2012, 14(7): 60-67.

[4] 林森虎,邹才能,袁选俊,等.美国致密油开发现状及启示[J].岩性油气藏 2011,3(4):25-30. Lin Senhu, Zou Caineng, Yuan Xuanjun, et al. Status quo of tight oil exploitation in the United States and its implication[J]. Lithologic Resevoirs 2011,3(4):25-30.

[5] 张威,刘新,张玉玮.世界致密油及其勘探开发现状[J].石油科技论坛,2013(1):41-44. Zhang Wei, Liu Xin, Zhang Yuwei. Tight oil in the world and the situation of exploration and development[J].Oil Forum, 2013(1):41-44.

[6] 马文强, 邓亚仁, 任战利. 吴起-志丹地区致密油成藏主控因素研究[J]. 石油化工高等学校学报, 2016, 29(6): 66-71. Ma Wenqiang, Deng Yaren, Ren Zhanli. Main control factors of tight oil accumulation in WuQi and ZhiDan area[J]. Journal of Petrochemical Universities, 2016, 29(6): 66-71.

[7] 王楚琦,沈晓燕,蒋洪,吉7井区稠油集输系统方案对比及能耗分析[J].石油石化节能,2012,2(8): 3-5. Wang Chuqi, Shen Xiaoyan, Jiang Hong, Heavy oil of Ji 7 gathering system solutions and comparative analysis of energy consumption[J]. Energy Conservation in Petroleum & Petrochemical Industry, 2012, 2(8): 3-5.

[8] 刘昌华.稠油集油工艺流程适应性研究[D].大庆:大庆石油学院,2007.

[9] 耿丽丽.稠油掺热水伴热集输地面系统工艺参数优化[D].大庆:大庆石油学院,2008.

[10] 完新生. 多井集成自动掺液系统[J].自动化技术与应用,2011(8):92-94. Wan Xinsheng. Integrated multi-well automated liquid mixed system[J]. Techniques of Automation and Applications, 2011(8):92-94.

[11] 李波,朱华锋.干线输气管道的优化设计[J].油气储运,2000,19(8):18-22. Li Bo, Zhu Huafeng. Optimization design of the trunk gas pipeline[J]. Oil and Gas Storage and Transportation, 2000, 19(8):18-22.

(编辑 王亚新)

The Plans Contrast and the Energy Consumption Analysis onGathering and Transportation System of Tight-Oil

Yang Yuting, Lyu Yuling, Shi Xiaomeng

(CollegeofPipelineandCivilEngineering,ChinaUniversityofPetroleum,QingdaoShandong266580,China)

Since the decline in conventional oil production, the research and development of unconventional oil are very important. Tight oil has the following characteristics. First, the property of different layers of tight oil is different, and the second is the amount of fluid in the production cycle is variational. To determine the tight oil gathering and transportation scheme, the entire production cycle is divided into three stages. The two schemes of heating and water injection are analyzed by simulating and comparing their Gathering safe distance and energy-consumption. The results show that water injection is better than heat gathering and transportation technology in these two aspects. So as to ensure the normal operation of gathering system and save operating costs, we choose water injection gathering and transportation technology.

Oil gathering process; Optimization; Tight oil; Wellhead back pressure

2016-10-27

2016-12-07

杨玉婷(1991-),女,硕士研究生,从事多相管流及油气田集输技术方面研究;E-mail:1543828314@qq.com。

吕宇玲(1971-),女,博士,教授,从事多相管流及油气田集输技术方面研究;E-mail:lyl8391811@163.com。

1006-396X(2017)02-0082-04

投稿网址:http://journal.lnpu.edu.cn

TE319

A

10.3969/j.issn.1006-396X.2017.02.015