岸桥中组合撑的节点板的参数化设计研究

2017-05-02于慧艳潘嘉昊

张 帅, 于慧艳, 曾 鹏, 潘嘉昊, 陶 燕

(1.上海振华重工(集团)股份有限公司,上海 200125;2.上海辉驰包装设备有限公司,上海 201900)

岸桥中组合撑的节点板的参数化设计研究

张 帅1, 于慧艳2, 曾 鹏1, 潘嘉昊1, 陶 燕1

(1.上海振华重工(集团)股份有限公司,上海 200125;2.上海辉驰包装设备有限公司,上海 201900)

对岸桥中组合撑的节点板进行了参数化设计研究,详细介绍了组合撑的节点板的输入参数,典型输出参数及其设计条件,并给出了其典型解的参数化程序。通过参数化设计,大大降低了其设计时间。本文为模型一致,参数不同的繁杂的重复性设计提供了一种高效便捷的解决方法。

岸边集装箱起重机;组合撑;节点板;参数化设计

0 引言

岸边集装箱起重机(简称“岸桥”)是在码头前沿进行集装箱装卸作业的起重设备,在港口中应用广泛[1]。随着运输船舶的大型化、特别是超巴拿马船的发展,也随着近年来海外物流的急速发展,对岸桥也提出了更高更快的要求。

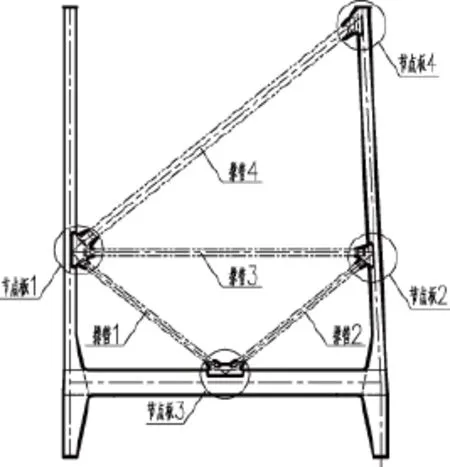

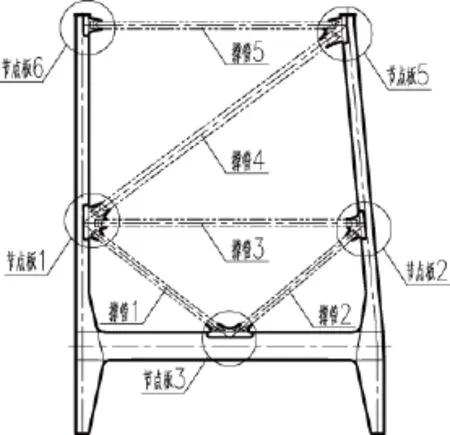

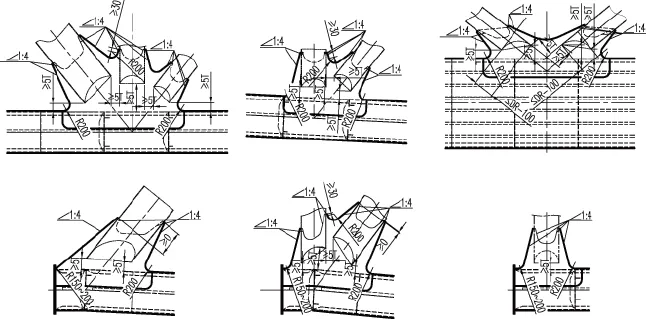

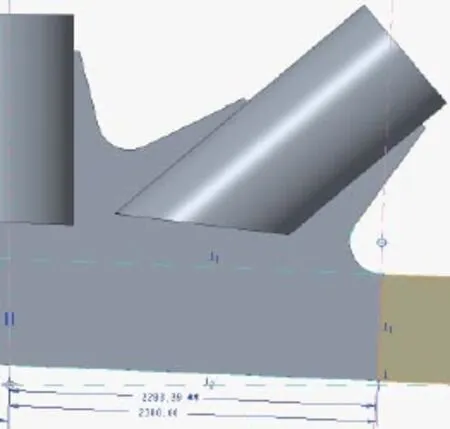

随着岸桥起升高度高,在门框撑管的型式中,组合撑管既增加了门架的刚度,又大大缩短了斜撑杆的长度[2]。而组合撑管以有无顶部撑船分为两种型式,分别如图1和图2所示。虽然组合撑的型式只有两种,但由于涉及参数众多,设计条件繁杂,其设计难以实现标准化。每个项目的组合撑节点板都要重新设计,而每次设计都会耗费4~5个小时的时间,且一旦有数据修改,原本设计好的节点板要再次重新设计,耗费了大量的时间。

图1 无顶部撑的组合撑

模型一致,参数不同正是参数化设计的用武之地[3]。而Creo软件以参数化著称,其具有全相关性,即实现应用程序无缝共享数据有效消除了因数据转换而产生的参数化模型的缺陷和错误[4]。

图2 有顶部撑的组合撑

1 撑管和节点板的命名与主要参数

1.1 撑管和节点板的命名

因为有无顶部撑管只是与顶部撑管相关的节点板的模型会不同,而其余撑管的其节点板的模型都是一样的,所以共用相同的命名。

如图1所示,在无顶部撑管时,撑管命名为撑管1~撑管4,节点板命名为节点板1~节点板4。如图2所示,在有顶部撑管时,撑管命名为撑管1~撑管5,与顶部撑管相关的两块节点板分别命名为节点板5和节点板6,其余节点板与图1的命名相同。

1.2 输入参数

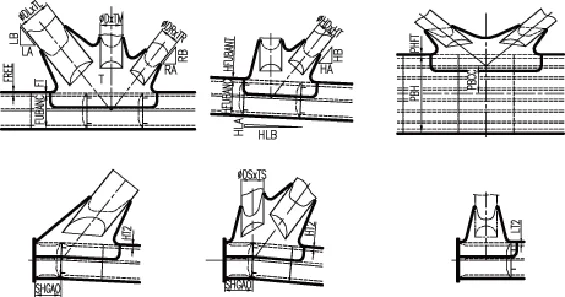

为了使模型统一与规范,将模型有无顶部撑的节点板都融合到一个模型中,具体选用时各取所需即可。如图3所示,将各个节点板通过或旋转或镜像,放大后排成两行三列,从左到右,从上到下依次为节点板1~节点板6。

在无顶部撑的情况下输入参数为28个(剩下的两个参数采用默认值即可),在有顶部撑的情况下输入参数为30个。图3标注了这些参数。

为了让设计人员更清晰的理解这些参数,特制作输入参数表加以说明,如表1所示。

表1 输入参数表

参数说明参数说明D撑管3的外径PHB联系横梁腹板高度DR撑管1的外径PHCC联系横梁中心面到撑管1与撑管2中心线交点的距离TL撑管4的壁厚PHFT联系横梁在节点板3处的翼缘板厚度TM撑管3的壁厚HT2海侧立柱在节点板4(5)处的腹板的厚度TR撑管1的壁厚SHGAO撑管4中心线与海侧立柱中心线的交点与海侧立柱上板下面的距离FUBANC陆侧立柱两腹板的内侧的距离DS撑管5的外径FT陆侧立柱在节点板1处的腹板的厚度TS撑管5的壁厚HA撑管2中心线竖直投影长度LT2陆侧立柱在节点板6处的腹板的厚度HB撑管2中心线水平投影长度FREE腹板内侧到翼缘板外侧的距离

1.3 主要输出参数

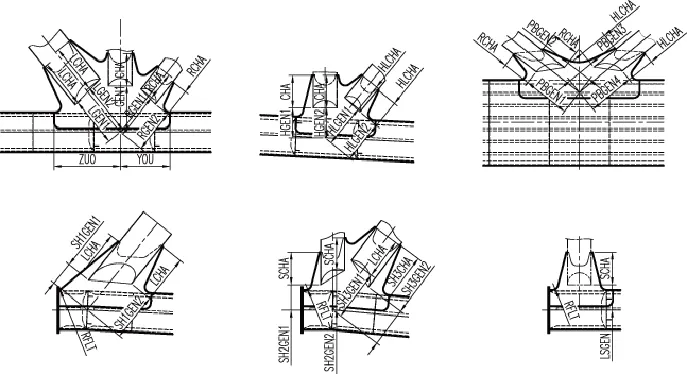

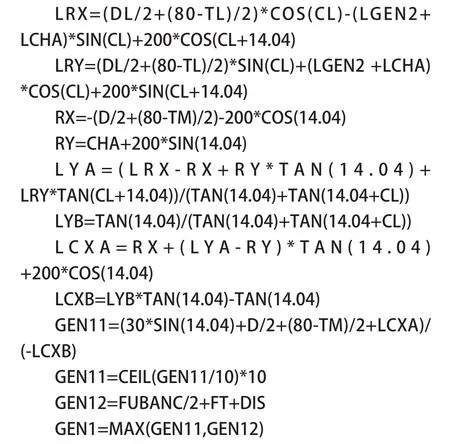

输出的参数最主要的就是各个撑管在节点板的两侧的插入深度和根部长度,如图4所示。而由于特殊性,对于节点板4~节点板6的节点板的边界的圆弧半径也是主要的输出参数。

图3 输入参数图

图4 主要输出参数图

2 节点板的设计条件

节点板设计的条件较多,包括了以下六个方面:

1)撑管与翼缘板或腹板的距离,以及撑管之间的距离≥5倍的节点板的厚度(下文称“≥5T”);

2)撑管的插入深度至少为1.35倍的撑管直径,撑管两侧的插入深度与根部深度之和的差不应超过撑管直径;

3)节点板与翼缘板或腹板的边界满足倒圆角200mm后向大取整后再多留20mm;

4)撑管插入处的节点板宽度为80mm,边界斜度为1:4;

5)节点板边界满足倒圆角150mm~200mm;

6)对于节点板4和节点板5,撑管4在下面的插入深度与根部深度之和的值至少要等于其在上面的值。

各个节点板的具体设计条件如图5所示。

图5 设计条件图

3 典型输出参数的解及其程序

由第2节可知,设计条件非常繁杂,导致了每次设计的任务较大。而把每个设计条件都转化成数学表达式,并进一步编制成计算机程序,实现参数化,虽然这个过程也很繁杂,但一劳永逸,大大降低了节点板的设计时间。

对于参数求解类似的,本文只给出其典型求解方法,以防赘述。

3.1 典型根部长度的求解

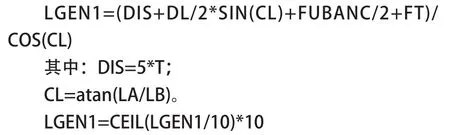

1)撑管4在节点板1上面的根部长度的求解,只需满足撑管与腹板的距离≥5T,其参数化程序如下:

其中CEIL函数的作用是返回大于或等于指定表达式的最小整数[5]。

2)撑管4在节点板1下面的根部长度的求解,只需满足撑管4与撑管3的距离≥5T,其参数化程序如下:

3)撑管3在节点板1上面的根部长度的求解,需要满足两个条件,一个是撑管与腹板的距离≥5T,另一个是撑管插入处满足倒圆角200mm后,短边至少剩余30mm的距离,求两个条件下根部的长度后取最大值即可,其参数化程序如下:

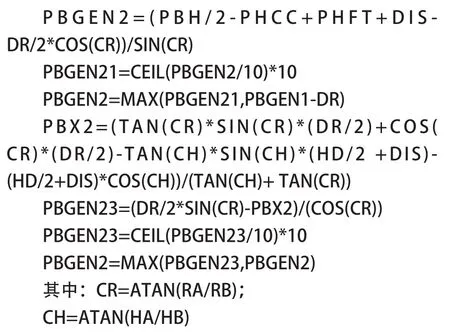

4)撑管1在节点板3右面的根部长度的求解,需要满足三个条件,一个是撑管与翼缘板的距离≥5T,另一个是撑管与撑管的距离≥5T,还有一个是两侧根部长度之差≤撑管的直径,求三个条件下的根部长度后取最大值即可,其参数化程序如下:

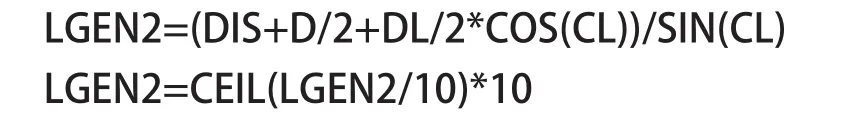

3.2 典型插入深度的求解

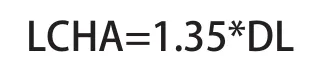

一般情况下插入深度为1.35倍的撑管的直径,如撑管4的插入深度的参数化程序为:

而为了满足第3节的条件6),撑管4的插入深度的参数化程序为:

3.3 典型节点板边界的求解

节点板1~3的边界求解有两种方法。

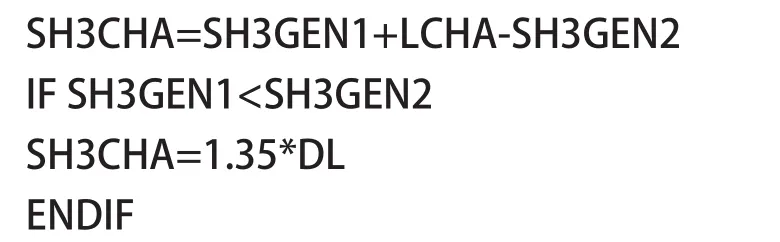

一种方法是用解析法求得边界,如节点板1在上部的边界的程序为:

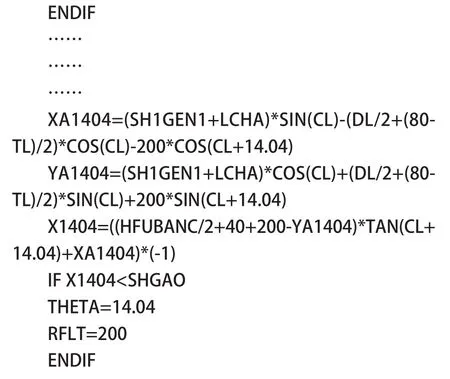

另一种方法是在Creo的草绘模式下测量并倒圆角后的边界线到撑管中心线交点的参考长度,把光标放在参考尺寸上,获得尺寸的参数名,例如是rsd3=2283.39(参考),则其计算的边界尺寸为ceil(rsd3/10)×10+10,则其尺寸自动参数化为2300。这种方法与第一种方法求得的结果是一样的,可比第一种方法的优势在于不用进行公式的推到和程序的编制,而其局限性在于计算尺寸和参

【】【】考尺寸必须在同一草图中,其结果如图6所示。

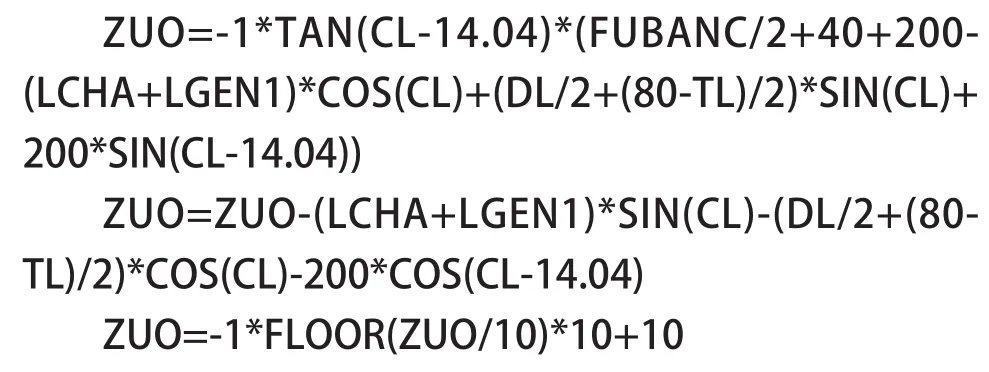

节点板4~6的下边界可按上述任何一个方法求解,而上边界受第3节条件7)的影响。令RFLT的值是150~200之间的能被10整除的整数。

图6 边界求解

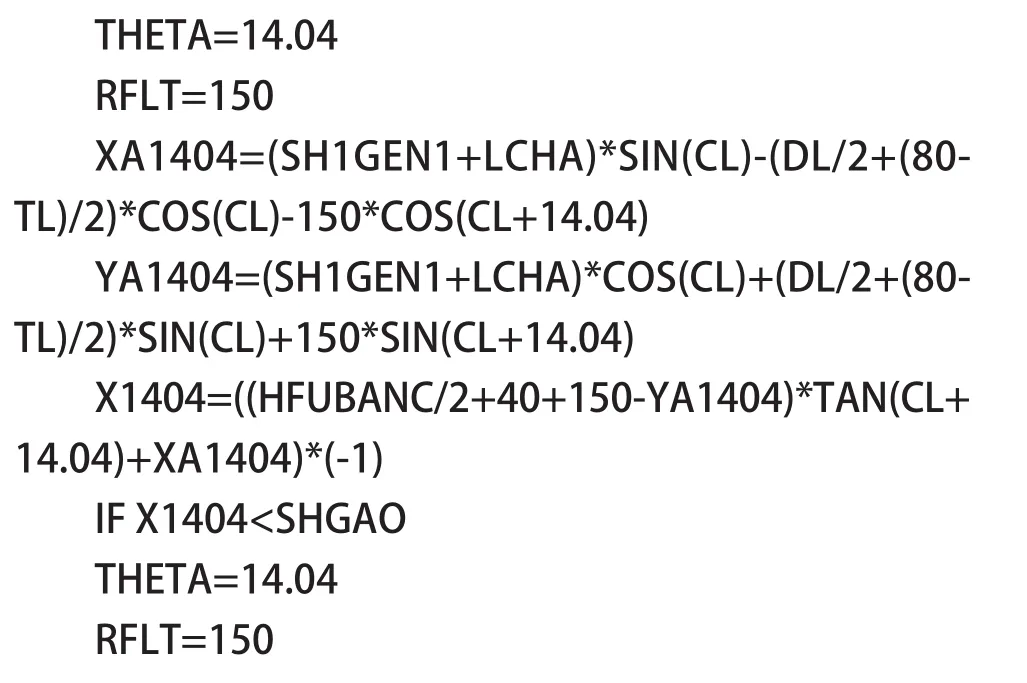

因为Creo本身没有循环语句,但我们可以通过重复使用IF函数的方法来实现我们预想的功能。其实现的程序如下:

4 结论

1)对模型一致,数据不同的繁杂重复设计,参数化不仅能大大降低设计时间,且设计精准可靠。这也为其他具有繁杂设计条件的零件的参数化提供了新的思路。

2)Creo编程简单实用,参数与关系的更新非常方便。

3)在能推到其解析解的情况下,设计条件越是繁杂,参数越是众多,此种方法的优势越是明显。

[1] 曾鹏,严云福,张明海,等.岸边集装箱起重机门框水平撑管有限元分析及结构优化设计[J].起重运输机械,2013(1):14-17.

[2] 符敦鉴.岸边集装箱起重机[M].湖北:湖北科学技术出版社,2007,10.

[3] 张帅.折臂式随车起重机参数化动力学仿真分析[D].太原科技大学,2014.

[4] 李少海.基于CREO平台的齿轮轴参数化实现及二次开发[J].煤矿机械,2015,36(10):273-274.

[5] 王翠滨.基于Pro/ENGINEER的钻机井架参数化设计与仿真[D].中国石油大学(华东),2014.

Parametric design research of combined braces’ gusset plate on STS

ZHANG Shuai1, YU Hui-yan2, ZENG Peng1, PAN Jia-hao1, TAO Yan1

TH122

:A

1009-0134(2017)03-0115-04

2016-10-23

张帅(1986 -),男,河北唐山人,硕士,研究方向为岸桥结构的设计与计算。