中国制造信息化指数构建与评估研究

2017-05-02高晓雨马冬妍

高晓雨,马冬妍,王 涛

(工业和信息化部电子科学技术情报研究所,北京 100040)

中国制造信息化指数构建与评估研究

高晓雨,马冬妍,王 涛

(工业和信息化部电子科学技术情报研究所,北京 100040)

在我国由“制造大国”向“制造强国”迈进的过程中,为衡量、分析和评估我国智能制造水平,对标工业4.0,构建了中国制造信息化指数(Made-in-China Informatization Index,简称MCII),从基础环境、产业应用、效益与影响三个维度提出该指数指标体系的评估框架,并基于中国两化融合服务平台70000余家制造业企业数据和国家统计局的宏观数据进行实证分析,结果显示2016年中国制造信息化指数为36.9,正由工业2.0向工业3.0过渡,中国智能制造总体水平正在快速逼近德国。江苏、浙江、广东、天津、上海和广东智能制造水平属于第一梯队,石化、电力、电气等率先进行信息化发展的行业智能制造水平相对较高。

中国制造信息化指数;对标工业4.0;智能制造

0 引言

制造业是衡量一国综合国力的重要指标,在全球化竞争日趋激烈的今天,制造业已成为一个国家赖以生存的资本和经济发展的重要保障。智能制造正成为新一轮产业竞争的制造点,继德国工业4.0、美国工业互联网等之后,我国也迅速出台了《中国制造2025》、《关于加快推进制造业与互联网融合发展的指导意见》和《中国智能制造十三五规划》等一系列重大战略部署,大力推进智能制造发展。

当前,在信息化应用评估方面,国内外已经开展了大量研究。据现有研究来看,较为成熟的评估研究可主要归纳为宏观和微观两个方面:宏观上,评估主要以某个国家或地区的信息技术应用环境等为主要依据进行评估和研究,其三大代表指数分别为“信息通信技术发展指数”(ICT Development Index, 简称IDI)、“电子政务发展指数”(e-Government Development Index, 简称EGDI)和 “网络化准备指数”(Network Readiness Index, 简称NRI)[1]。微观上,评估则以企业信息化水平为主要依据进行分析和评估,以制造业信息化评价指标体系为代表[2]。近年来,在以行业或区域等为范畴、以相关企业为对象,在中观层面开展的信息技术应用评估和对比分析也涌现出了依据《工业企业“信息化和工业化融合”评估规范》要求而建立的制造业企业两化融合评估体系[3]。

但不难发现,在各种评估方式之中,我国尚没有一套成熟的、适合我国国情的智能制造发展水平评估体系,特别是没有与工业4.0标准完全对标的体系,这使得在评估我国智能制造发展水平时很难与国际接轨,难以通过国际化视角全方位评定我国智能制造发展现阶段的成果与不足。

基于以上研究,为衡量、分析和评估我国智能制造水平,中国制造信息化指数以由工业和信息化部电子科学技术情报研究所构建的“制造业企业两化融合评估指标体系”为基础,顺应全球新一代信息技术对制造业重塑的历史趋势,充分利用我国当前“传统产业+互联网”的个性化优势,大力融合以万物互联、组织变革、数据驱动、综合集成、协同创新为代表的创新工业4.0核心要素,精心选取29个核心指标,广泛涵盖基础环境、产业应用、效益影响三大维度,并综合国家统计局和中国两化融合服务平台70000余家制造业企业的数据进行实证分析。

1 中国制造信息化指数

中国制造信息化指数共分为一级指标3个,二级指标11个,三级指标29个,采用逐级加权的计算方法,对中国智能制造水平进行评价。

1)构建理念

对标工业4.0,中国智能制造水平在中国制造信息化指数中得以俯瞰。中国制造信息化指数囊括了工业4.0的核心要素:万物互联、组织变革、数据驱动、综合集成和协同创新:

(1)万物互联

万物互联作为工业4.0的核心要素之一,其概念旨在利用信息物理系统(CPS)将传感器、嵌入式终端系统、智能控制系统、通信设施等相互分离的个体形成一个综合的智能网络,联通产品与生产设备、不同的生产设备以及数字世界和物理世界;联通机器、工作部件、系统、人类,使其通过网络保持数字信息交流[5]。中国制造信息化指数的评估范围将包括自动控制与感知技术及硬件(一硬)、工业核心软件(一软)、工业互联网(一网)、工业云与智能服务平台(一平台)在内的制造业新型基础设施(简称“新四基”)。工业大数据、工业APP、工业软件的集成应用加速了市场对工业云的迫切渴望。伴随着工业网络宽带化、IP化、无线化的稳步推进,网络化、智能化的机器设备已成生产设备之间、设备和产品之间、虚拟和现实之间“互联”的桥梁,并最终成为实现“万物互联”的基础。

(2)组织变革

在工业4.0时代,企业会将信息技术手段和现代管理理念加以融合,进行业务流程重组和企业组织再造,现有的组织体系将会被改变,符合智能制造要求的组织模式将会出现[5]。中国制造信息化指数基于对互联网时代企业组织形态变革趋势的理解,对组织创新程度、信息化人才的激励与赋权水平等着重进行评估。互联网时代,企业要充分发挥互联网聚集、整合、优化各类要素资源的优势,以各种经济性联接为纽带,以用户需求为中心,通过跨企业业务流程体系构建、员工充分赋权以及绩效制度优化,突破企业边界和规模,构建以激发人的创造性为导向的自组织和价值网络,使企业组织形态呈现出组织功能单元虚拟化、组织要素分散化、组织形式弹性化和网络化、企业之间以及企业与消费者之间边界模糊化等特征,加快从过去高度集中的决策中心组织向分散的多中心决策组织演进,从而快速响应市场动态变化,最大程度满足用户需求,更好地为用户创造价值。

(3)数据驱动

工业4.0的又一核心就是数据驱动。从工业1.0、2.0、3.0演进的角度来看,数据是区别于传统工业生产体系的本质特征。在“工业4.0”时代,所有的生产装备、感知设备、联网终端,包括生产者本身都在源源不断地产生数据,这些数据将会渗透到企业运营、价值链乃至产品的整个生命周期,是工业4.0和制造革命的基石[5]。中国制造信息化指数将数据资源作为基础环境进行评估,重点评估数据采集率和数据开发利用能力。在一个智能制造过程中,数据首先通过价值创造的供给侧传入智能数据管理系统,结合互联网云端等系统中的公开数据、价值链上的数据及其他外部数据,然后传入服务提供的需求侧推进商业服务与产业服务的进行;同时,从需求侧产生的数据也在顾客消费的同时传输到智能数据管理系统中,结合系统内的大量数据传输回供给侧,再为生产制造提供有力的数据支持。依托数据强有力的支持,在智能制造中将准确的信息传递给准确的设备和准确的人,为企业本身、上下游相关企业及客户及时提供准确高效的信息和解决方案,构建智慧化的精准的生产系统。

(4)综合集成

综合集成是工业4.0的关键词,工业4.0提出了纵向集成、横向集成、端到端的高度集成,希望通过以上三个集成,全面打通企业内部、企业之间、社会化的集成、协同,实现灵活、个性化、高效、社会化、智能化的生产[5]。中国制造信息化指数体现了集成的理念,对企业内部、企业间和产业生态创新应用三个不同层面的集成效果进行评估:企业内部的集成重点包括设计与制造的集成,经营管理和生产控制的集成,产供销的集成,财务与业务的集成等,企业之间的集成则是通过价值链及信息网络所实现的一种资源整合,以实现产品开发、生产制造、经营管理等在不同的企业间的信息共享和业务协同,产业生态系统的创新应用则可以说是一种新的理念,它以供应链为主线,企业间的集成应用是产业生态合作的重要基础。

(5)协同创新

“工业4.0”的实施过程实际上就是制造业创新发展的过程,制造技术、产品、模式、业态、组织等方面的创新层出不穷。工业4.0的“网络化制造”、“自我组织适应性强的物流”和“集成客户的制造工程”充分体现了协同创新的重要思维[5]。中国制造信息化指数评估了我国自主创新能力,新工业革命拉开了全球价值链体系重组的序幕,创意设计研究、营销及生产环节也将因此而结合的更加紧密。同时,还重点评估了网络化生产新模式的发展情况,如网络化协同制造、大规模个性化定制和服务型制造等。在信息化和互联网条件下,开源平台和众包帮助企业。

整合内外部各方资源互相融合、推进协作,力求满足用户日益多样化、开放化、个性化的需求,推动规模化工业经济向个性化信息经济转变。在这一趋势下,大数据技术、工业云服务、产品全生命周期服务、产业链协同服务等服务产业将赢得大发展,传统产业沿全价值链实现服务化转型将爆发旺盛的生命力。

2)构建原则

中国制造信息化指数的体系设计遵循以下原则:中国制造信息化指数的体系设计遵循以下原则:(1)科学性原则。从信息化的基本定义出发,选取反映智能制造水平的系列指标,并使指标体系及指数的计算方法科学合理。(2)导向性原则。对标工业4.0,引导和促进中国智能制造水平的提高,促进各方面采取措施推动智能制造发展。(3)可比性原则。指标体系既能反映我国智能制造水平的实际,也能够进行省市间、行业间智能制造水平的比较,使得最终结果在横向上(我国各省市间、各行业)和纵向上(各个时期)能够进行对比分析。(4)可操作性原则。所设指标应能够获取较为准确的数据,使量化的评价与监测可以进行。

3)指标体系

中国制造信息化指数指标体系由一系列相互关联的指标构成,其中包括3个一级指标,下辖11个二级指标,29个三级指标。

一级指标基础环境用于衡量制造业信息化应用的基础和前提条件。该指标下共有4个二级指标,包括资金投入、基础设施、组织与人才、数据资源,分别衡量围绕信息基础设施的建设和提升所需要的相关资金投入情况、包括生产装备数控化率(一硬)、工业软件普及率(一软)、工业互联网联接水平(一网)、云平台渗透率(一平台)在内的制造业新基础设施建设情况、业务流程和组织重组再造情况和构建以激发人的创造性为导向的组织结构创新程度、将数据作为战略性基础资源予以管理的情况。

一级指标产业应用用于衡量制造业信息化应用的水平。该指标下共有3个二级指标,包括企业应用、企业间协同应用和产业生态创新应用,企业信息化应用旨在评估企业应用电子商务交易水平,企业内部产品设计与制造集成、管理与控制集成、产供销集成、财务与业务集成的水平以及基于统一信息平台的运营水平。企业间协同应用考量的分为两个方面:产品全生命周期协同创新水平和产业链协同水平。新业态新模式的发展情况是产业生态创新应用评估的主要考量内容,如网络化协同制造设计、大规模个性化定制和服务型制等均在其评估范围之内。

一级指标效益与影响用于衡量信息化带动制造业转型升级的效果。该指标下共有4个二级指标,包括业务效率、创新能力、经济效益和社会效益,主要包括设备综合利用效率和全员劳动生产率、新产品设计和研发创新水平、企业收益情况以及信息化促进绿色制造发展的效果。

4)计算方法

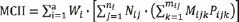

采用综合评价方法来计算,具体计算公式为:

其中,MCII(Made-in-China Informatization Index)为全国、省市或行业制造信息化发展指数的数值,a为一级指标的个数,本指数中a=3,Wi为第i个一级指标在总指数中的权重,ni为第i个一级指标下辖二级指标的个数,Nij为第i个一级指标的下辖的第j个二级指标的权重,mij为第i个一级指标第j个二级指标下三级指标的个数,Mijk为第i个一级指标第j个二级指标下第k个三级指标权重,Pijk为该三级指标标准化后的值。

图1 中国制造信息化指数指标体系

针对部分缺失数据,我们结合各个省市和行业各个指标的具体情况,对某些指标、某些年份的缺失数据采用插值法、外推法、组平均数替代法以及用发展水平相当的省市和行业的数据替代或用相关指标替代等方法进行补充。在计算各指标之前,需要将各个不同计量单位的指标数据进行标准化处理,以消除各指标的量纲,使其能够进行计算。在标准化计算时,尽量选取合适的门柱值[4]。

5)数据来源

笔者基于中国两化融合服务平台上70000余家企业数据,并对应国家统计局发布的工业行业36个分行业进行分析。样本企业数量较多分布于通用设备制造业、专用设备制造业、计算机、通信和其他电子设备制造业等,分别占到8.8%、8.5%和8.0%。其次为非金属制品业、农副食品加工业、化学原料和化学制品制造业等行业,均超过6%。样本企业地区分布情况,华东地区最多,达到36.4%,其次是华北和华中地区,分别为22.9%和12.5%。

2 实证分析

总体看来,中国智能制造总水平有所提升。2016年,中国制造信息化指数为36.9,较上年提高了3.8%,中国制造业总体水平正处在工业2.0向工业3.0的过渡阶段。

与制造强国德国相比,中德之间差距较大,但如果从互联网时代制造业综合竞争优势判断出发,中国制造正在快速向德国靠拢。中国在“新四基”、云服务等方面取得了举世瞩目的成就,2016年我国制造业生产装备数控化率为44.1%,核心工业软件普及率ERP最高,达到69.7%,工业云与智能服务平台初具规模,工业互联网联接水平为32.0分,较2015年几乎翻一番,制造业云平台渗透率为33.7%。在电子商务、企业间协同、尤其是在产业生态创新等互联网转型发展方面中国已经走在世界前列。

从全国范围看,制造业水平整体呈现“东南沿海高、西部内陆低”的态势。其中,江苏、浙江、广东、天津、上海和山东智能制造水平属于第一梯队,京津冀紧随其后。

从行业范围看,石化、电力、电气行业总体发展水平较高,冶金、采掘类行业相对落后,各行业差异明显。烟草、电力行业的生产装备数控化率分别为68.6%和60.0%,处于领先水平,这些行业在数据驱动和组织创新方面的步伐也走在前列,石油化工等行业的组织创新和数据资源得分分别达到51.9和67.0。电力、石油开采等行业的信息化应用程度最高,在一级指标“产业应用”中的得分达到59.5和53.6,电子商务交易水平的得分别为60.4和44.9。装备和原材料行业的综合集成水平较高,综合集成包括产品与制造集成、管理与控制集成、产供销集成、财务与业务集成四方面。文娱用品制造业实现与相关方业务全面在线协同的企业比例最高,达到30.5%。石油加工和电子两个行业产业链企业之间信息交互的水平最高,分别达到31.6%和26.4%。我国制造业企业实现生产计划协同、物流协同、订货业务协同、财务结算协同、物流仓储协同、加工配送协同、研发设计协同、产业链企业间订单全程可追溯和实现产业链企业间质量全程可控的比例分别达到37.5%、37.4%、35.1%、30.7%、29.2%、25.7%、19.9%、16.6%、13.0%。离散制造业各行业搭建协同制造平台的企业平均占比28.8%,建立开放式研发社区的企业平均占比16.6%,开展网络化精准营销的企业平均占比26.9%,实现大规模个性化定制的企业平均占比5.8%。

3 总结

推进中国智能制造发展一是在要素层面激活数据这一高级生产要素,数据正日益成为企业生产、经营和决策的重要依据。二是在企业层面通过深化集成和提升组织结构柔性程度来提升企业核心竞争能力。三是在产业层面积极探索新模式、新业态,围绕用户体验、个性化服务和价值创造实现多产业跨界融合发展将成为新的潮流和趋势。四是加快自动控制与感知、工业软件、工业云与智能服务平台、工业互联网等制造业新型基础设施建设。

[1] 曹学勤,高晓雨,马冬妍.中国信息化发展评测指数国际排名下滑分析[A].中国信息化形势分析与预测(2012)[M].社会科学文献出版社,2012.

[2] 齐二石,王慧明.制造业信息化评价指标体系和方法研究[J].工业工程,2005,8(2):52-56.

[3] 周剑,陈杰.制造业企业两化融合评估指标体系构建[J].计算机集成制造系统,2013,19(9).

[4] 杨京英,闾海琪,杨红军.信息化发展指数的测算[J].中国统计,2007,(2):15-18.

[5] 孔令辉.工业4.0简介及海马4.0建设浅见[A].2016年海南机械科技学术年会论文集[C].2016.

Structuring and evaluating study of made-in-china informatization index

GAO Xiao-yu, MA Dong-yan, WANG Tao

TP399

:A

1009-0134(2017)03-0052-04

2017-01-18

高晓雨(1984 -),女,北京人,工程师,硕士,研究方向为信息化战略和两化融合等。