基于PCI的摇枕弹簧自动化检测与分拣控制系统

2017-05-02王幼林

王幼林

(吉林大学 通信工程学院,长春 130022)

基于PCI的摇枕弹簧自动化检测与分拣控制系统

王幼林

(吉林大学 通信工程学院,长春 130022)

为了摇枕弹簧按高度尺寸的细化分类,提出了可分类的自动化动态测控一体化系统的方案。方案包含了机械系统、控制系统、测量系统及数据处理系统。其中,针对测量数据采集,以LabVIEW为环境平台,借助VISA标准的输入输出接口程序,通过调用底层设备驱动程序来完成测量仪器对上位机的数据自动传输。针对测量及分拣机械系统的控制,采用了PCI控制板卡+上位机的构架,以Active.Daq控件可供可视化编程的特点,设计了数字量输入输出程序,实现系统的自动化运作。

摇枕弹簧;PCI总线;检测与分拣;控制系统

0 引言

机车车辆转向架虽为重型机械范畴,但对产品原始质量的要求也在提升,摇枕弹簧的组对安装是其中的重要环节。为保障这一环节安装的高质量,将摇枕组对弹簧在较大公差范围内实施高度细化的分类,已是必不可少的生产环节了。与一些典型的产品分类、分拣系统一样,整个流程包含:测量-数据获取-数据分析及存储-数据的传输-控制系统的执行等[1~4]。对于与测控一体化系统而言,相类似的案例及系统设计较为多见,尤其是利用PCI的多通道特性,实现系统的实时控制有效解决了许多领域的实际问题。诸如:文献[5]论述了基于LabVIEW和PCI6514的物品检测传送机构的电气控制系统的设计,文献[6]采用PCI+上位机的方法对多缸液压伺服控制系统进行压机位置、速度和液压缸内压力的实时监测,以及对伺服阀的控制。文献[7]采用运动控制卡+PC作为上位控制单元,交流伺服驱动器和伺服电机作为执行机构,光栅尺+数据采集卡作为直线位移检测装置,设计了一种全闭环运动控制系统。本文介绍了一种利用PCI技术,针对机车摇枕弹簧测量分类系统实施控制的技术与方法。

1 自动分拣系统构成及工作原理

自动分拣系统整体工作将弹簧进行测量后,根据各自的高度值进行实时在线分拣,其工作流程为:弹簧传送带→上料→定位→测量平台传动→测量并读取数据→下料→测量平台初始测量位→上位机发送分选信号→弹簧进入自动分选区→光电传感器确定弹簧到位→气缸推动弹簧进行自动分类(→超差弹簧直接进入废料区)。系统各工位、工作流程与整体结构如图1所示。

其中有两个主要工作流程:

1)物料上传及自动检测流程:开始测量时,位置开关检测测量平台是否处于初始测量位,并触发上料机械手的上料动作。初始测量位置接近开关检测到位后,系统即进入测量模式,此时仪器进行测量工作,并将数据传送至上位机并进行数据处理和物料分类,测量平台直线传动到达结束测量位置,即完成一次测量动作。结束位置接近开关触发下料机械手将测量后的摇枕弹簧搬运到自动分选传送线上,同时测量平台回到初始测量工位。

2)物料自动分选流程:一次测量动作完成后,上位机将分选控制信号传送给控制板卡,同时弹簧被机械手搬运到分选传送带上。当已测弹簧运行到相对档位位置时,相对应的光电开关被隔断,控制板卡接收到位置信息,控制气缸推动挡板,将弹簧推入相应的料斗中,此时分选动作完成。

图1 系统结构框图

根据弹簧自由高度公差值,系统以每1mm为一个档位进行分类。由于不同型号的弹簧分选要求也不尽相同,最大可分为七档,所以包括废料共设计了八个档位。

2 控制系统整体设计

2.1 控制系统概述

测量系统的控制系统由上位机系统、PCI控制板卡系统、位置光电传感器、电机及驱动器组成。上位机的主要功能是对数据进行操作,包括数据读取和处理、数据分类并入库。同时,上位机可以响应操作人员的命令,向PCI板卡发送控制信号。

PCI板卡接收上位机的控制信号和光电传感器的位置信号并转换成相应的控制信号,驱动系统运行。控制系统的组成如图2所示。

图2 控制系统结构图

对于系统的分拣段,根据常规各类摇枕弹簧的公差,将分拣机构设置七档,外加一个超差废品档。从测量进出料与分拣进出料角度考虑,测量节拍必须做到与分选节拍耦合。在一次测量动作完成时,弹簧必须传送到相关档位,否则若下一个弹簧进入分选区,将会打乱分选动作,导致分选结果错误。分拣档位是根据公差大小依次按序排列的,若已测弹簧为较小档位,分拣传输行程也较小,若已测弹簧为较大档位,分拣传输行程则较大。根据系统对最终实现分拣时间的要求,必须对分选传送带的运动模式进行合理的设计。若分拣传输是以匀速方式运行,小档位的分拣用时会很短,而对于大档位的分拣用时则会相对较长。对此采取的是变速分拣传输模式。对于最大速度分拣传输速度,如果过快,弹簧工件可能会发生翻倒,因此设计一个合理的运行速度是前提。

系统设计的主要时间参数做如下考虑:为了保证测量精度,测量平台的正向运行时间必须大于5s,则完成一次来回往复运动需要用时7.5s。考虑到机械手上、下料的等待时间4s,则完成一次测量动作时间为12s左右。每一个档位传送距离为1m,则分选传送带长度为8m,传送带非变速情况下最小运行速率为0.67m/s。

2.2 控制系统流程

控制系统整体流程如图3所示。设测量平台起始位置为位置0,末位置为位置1,传送线上每个档位前都有一个光电开关,分别为开光1~8。系统初始化之后,PCI的一个数字量输入通道接收位置传感器信号,当检测到位置0时系统开始运行。激光扫描测量仪测量弹簧高度并将测量结果上传至上位机,上位机软件进行数据处理,将检测到的高度信号进行分类,并将分类结果发送给PCI控制板卡的相应通道。同时,机械手将已测弹簧搬运到传送带上。当代表相应档位的通道采集到弹簧到达相应光电开关位置的信号时,PCI板卡通过相应的隔离继电器输出通道发送命令,控制气缸推动挡板,将弹簧从分拣传输带上推入相应的料斗中。

图3 控制系统整体流程图

3 控制系统构成

控制系统以上位机为中心,主要硬件结构有:1)PCI-1762控制板卡;2)测量台步进电机及步进驱动器;3)测量台上、下料驱动电机;4)分拣传输带驱动电机;5)光电开关;6)卸料气缸等部分。下面仅就控制系统的PCI方法加以阐述。

3.1 PCI控制板卡

PCI(Peripheral Component Interconnect),也称作外设互联标准或个人电脑接口,是一种用于高速连接计算机主板和外围设备的局部总线标准。PCI局部总线不依附于某个具体处理器,可以看作是在原来的系统总线与CPU之间插入的一级总线,适合为多种外部设备提供连接口,并保持高性能。PCI局部总线支持即插即用和中断共享功能,前者可以减少引脚数量,后者则可以方便的实现突发数据传输。由于PCI支持总线主控技术和多路复用技术,可实现一些智能化的设备在特定情况获得总线控制权以及在总线上存在超过一个的电子信号。

PCI总线具有严格的标准和规范,保证了其高度兼容性,本系统选用了PCI-1762控制板卡。该板卡是一款PCI总线的继电器输出及隔离数字量输入卡,提供16路光隔离数字量输入,以及16个单刀双掷继电器,可以用作开关控制设备或小型电源断路。电压输入范围从10到50VDC,非常适合于要求12VDC 、24VDC 、48VDC的工业应用。

为了保护系统和准确测量,必须进行正确的信号连接。PCI-1762 提供了一个高度集成的DB-62型接口,图4为其引脚示意图。其中管脚1~8和22~29为隔离数字量输入通道IDI0~IDI15(前八位为奇数通道,后八位为偶数通道)。

3.2 控制单元

控制单元的主要功能是对系统各部分动作进行时序分配,使执行机构各部分按照指定的流程和时序完成指定动作。PCI控制板卡接收光电开关位置信号,判断何时发送控制指令;步进电机驱动器根据系统指令驱动测量平台工作。上位机与激光扫描测量仪之间采用RS232串口通信,此外,借助于主板插槽PCI控制板卡主机相连,通过指定程序收发三个模块的指令,其中有:数据采集与通讯模块,数据分析与处理模块,系统控制模块。

当PCI控制板卡接收到位置传感器发送的初始位置信号时,经过一段上料等待时间,就会发送启动命令,控制步进电机的转动;在接收到位置传感器发送的测量结束位置信号后,就会向测量台驱动器发送一个停止运行命令,测量平台电机停止运行,下料机构将被测弹簧移送分拣传输带上,一个测量周期完成。其后,上位机在对被测数据进行分析后处理后,按照被测件分属的档位将信息通过PCI向分拣传输带驱动电机发出指令。此阶段,传输可采取二种形式:其一,设定为匀速传输,传输以设计的0.67m/s的速度运行。其二,传输带变速运行,由于分档位置不同,电机的传动转速也不同。后者可缩短分拣段的工作时间,但需要在系统中附加变频器以实现变速。针对每个卸料位置均配置光电传感器,一旦分拣传输带上的弹簧传输到位时,位置光电传感器被阻断,随即,气缸开始工作将弹簧卸下,一轮分拣工作完成。

图4 DB-62接口引脚示意图

4 通信模块与软件设计

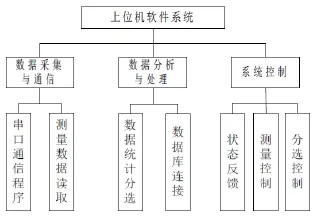

根据图2控制系统结构图与图3控制系统整体流程图,构建上位机系统整体结构,如图5所示。三个模块:数据采集与通信、数据分析与处理、系统控制。每个模块又分别完成一定的功能。实现自动化工作主要是指两个方面,其一是测量系统的串行通讯的自动化,其二是数据分析与处理后对系统控制尤其是分拣控制的自动化。

4.1 测量系统的串行通讯的自动化

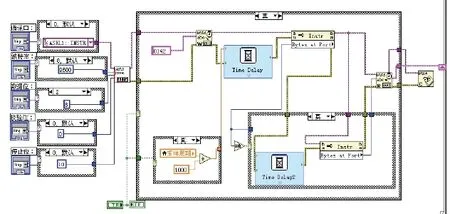

上位机和测量仪器的数据交流采用串行通信方式。串行通信模块设计时,需要对波特率、设备号等参数进行设定,若参数为固定值,也可以在后台程序中直接设置。LabVIEW软件的串口操作均使用VISA节点,VISA是一个标准的输入输出接口程序,通过调用底层设备驱动程序来完成仪器控制。有两种常用的串口数据操作,一种由仪器控制,采用一问一答的方式,即上位机发送读取指令,下位机相应指令并将数据返回到上位机,上位机读取数据即完成一次通信;一种是上位机被动型,不需要发送读指令,下位机会以一定采样率不断将数据发送给上位机,本系统上位机与激光扫描测量仪之间的串行通信采用的就是第二种。串行通信时,发送的数据为十六进制的ASSIC码, LabVIEW软件提供了大量的数据类型转换控件,可以将测量值转换成合适的十进制数据。串行通信程序框图如图6所示。

图5 上位机系统整体结构图

4.2 系统运行自动化

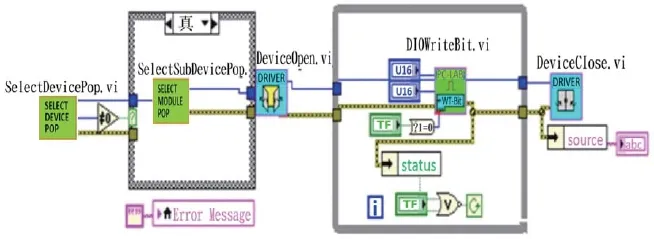

在图5上位机系统整体结构模块3中其指令来源于模块2数据分析与处理,在该模块中,主要程序包:读取测量数据最大值截取、十六位转十位、档位判断数据分档入库等。在此工作完成后,分拣控制指令向模块3发出。PCI-1762提供16路隔离数字量输入通道和16路继电器输出通道,可以进行数字量的输入输出。PCI-1762的Active.Daq控件可供可视化编程使用。

图6 串行通信程序框图

图7 慢速数字量输入程序框图

图8 慢速数字量输出程序框图

在此只是简要介绍数字量输入模块和输出模块的范例,所有的控制命令都是在此范例基础上的变化。数字量输入输出程序有快速和慢速两种,快速主要取决于板卡的采样率,可将采样时间提速到微秒级;慢速则跟硬件的性能相关,采样时间一般为毫秒。由于系统对运动时间的精度要求不高,毫秒级别的慢速程序已经可以达到系统要求。图7和图8是数字量输入输出程序框图。先选定设备号,再通过条件结构选择相应的通道号,通过Device Open.vi和Device Close.vi控制通道的开关,利用DIO Read Bit.vi子程序循环的读取相应通道的一位(即一个完整的方波)并显示出读取结果,输出程序原理与输入类似。

5 结束语

针对机车车辆摇枕弹簧测量分拣工作,设计采用测控一体化的自动化分拣技术,提出了基于PCI控制板卡实现动态检测与分拣的方法,有效地解决了测量子系统,分拣子系统与上位机之间的协同控制。其中,在构建数据采集与通信、数据分析与处理、系统控制三个模块的基础上,应用LabVIEW软件的串口操作有效地解决了测量数据自动传输;同时,利用PCI-1762的Active. Daq件实现系统分拣段的多工位控制。

[1] 陈瑞,杨忱.列车承载鞍自动检测分拣系统的设计和实现[J].工业仪表与自动化装置,2008(4):79-81.

[2] 邹腾跃,等.基于形状内容分析的机器人物料分拣系统[J].组合机床与自动化技术,2013(5):48-51.

[3] 龚天军,贺地求,符荣华.机械零件分拣机系统设计[J].机械与电子,2006(2):24-26.

[4] 刘振宇,赵彬,邹风山.机器视觉技术在工件分拣中的应用[J].计算机应用与软件,2012(11):87-91.

[5] 黄清锋,王碧玉.基于LabVIEW和PCI6514传送机构控制系统设计[J].微计算机信息,2006,22(12-3):25-27.

[6] 张凯,吴爱国.基于PCI的多缸液压伺服控制系统的设计[J].仪表技术与传感器,2013(7),67-70.

[7] 关键,舒志兵.基于PCI总线的全闭环交流伺服控制系统[J].机床与液压,2008,36(7):283-285.

Control system for bolster spring automatic inspection and sorting based on PCI

WANG You-lin

TP202

:A

1009-0134(2017)03-0035-05

2016-12-01

王幼林(1959 -),男,江苏海安人,本科,主要从事电工电子技术的教学与工业自动化方面的研究工作。