冷精锻工艺设计

2017-04-28张清林

【实用精密锻造知识系列介绍之八】

冷精锻工艺设计

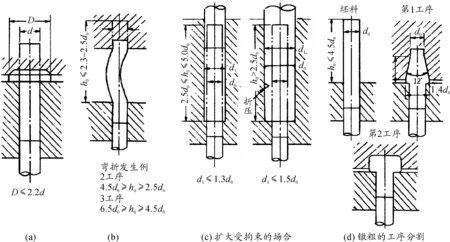

镦粗成形头部,使头部直径扩大,头部直径扩大极限与所采用的工序数无关。如不进行中间退火,头部直径扩大极限为坯料直径的2.2倍左右,即D/d约等于2.2。参见图11。

在图11中,长杆的镦粗成形,其成形极限与高径比(h0/d0)有关,高径比(h0/d0)大,杆成形的稳定性就差,易发生纵向弯曲。如成形部位满足4.5d0>h0>2.5d0,采用两工序成形,如满足(6.5 ~8.0)d0>h0>4.5d0,采用三工序成形。在镦粗成形中,如材料的加工硬化系数(n)大,稳定性好。

图11 细长杆镦粗

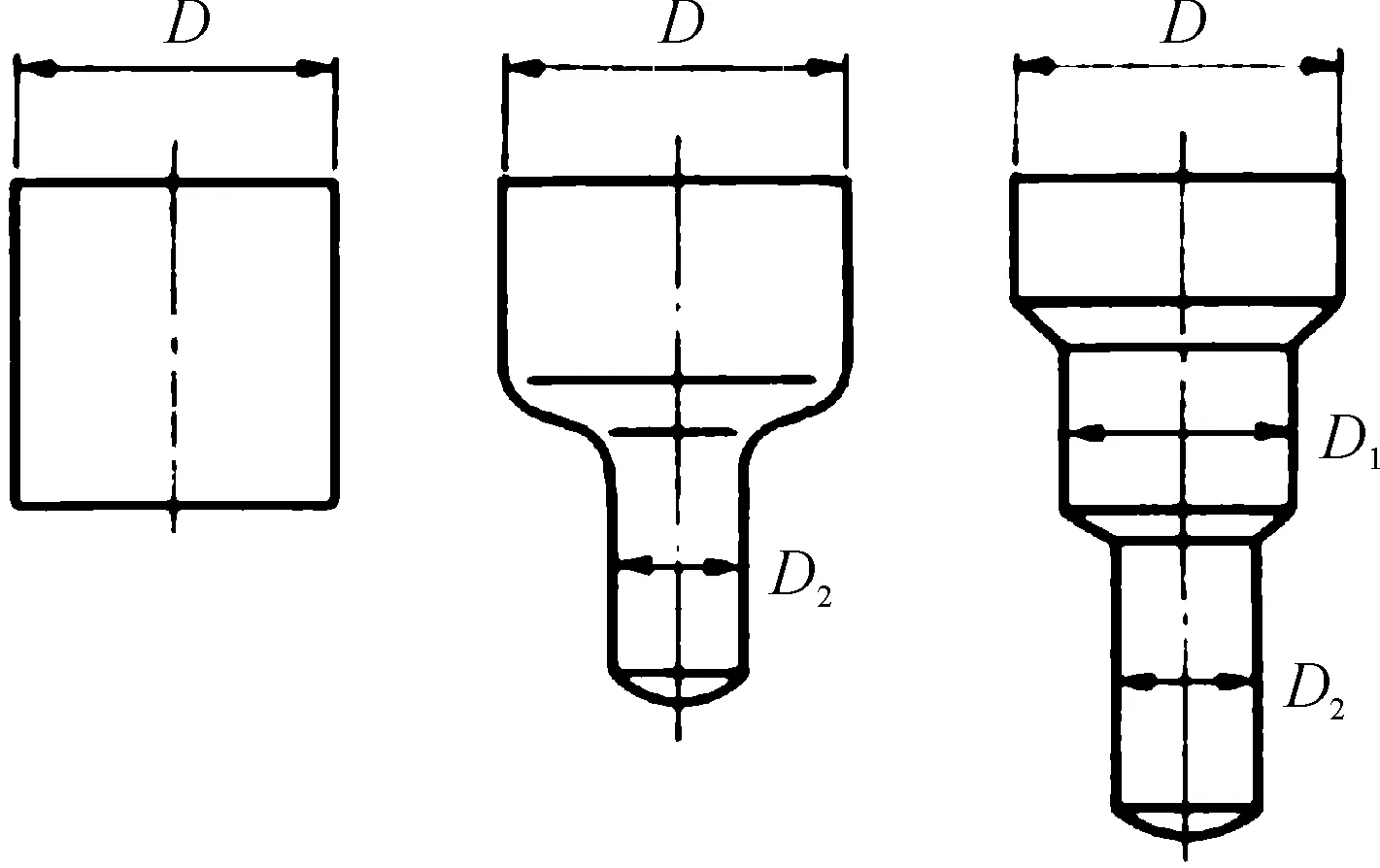

图12 正挤压多台阶轴的工序配置

4.台阶轴的成形工序设计(正挤压和多次正挤压)

采用轴坯料成形细长轴,如材料为低碳钢,一次正挤压时断面减少率可达80%以上,而再次进行正挤压断面减少率可为20%~33%。

图12的台阶轴的成形,先正挤成形细径D2,接着再正挤压成形中径D1。

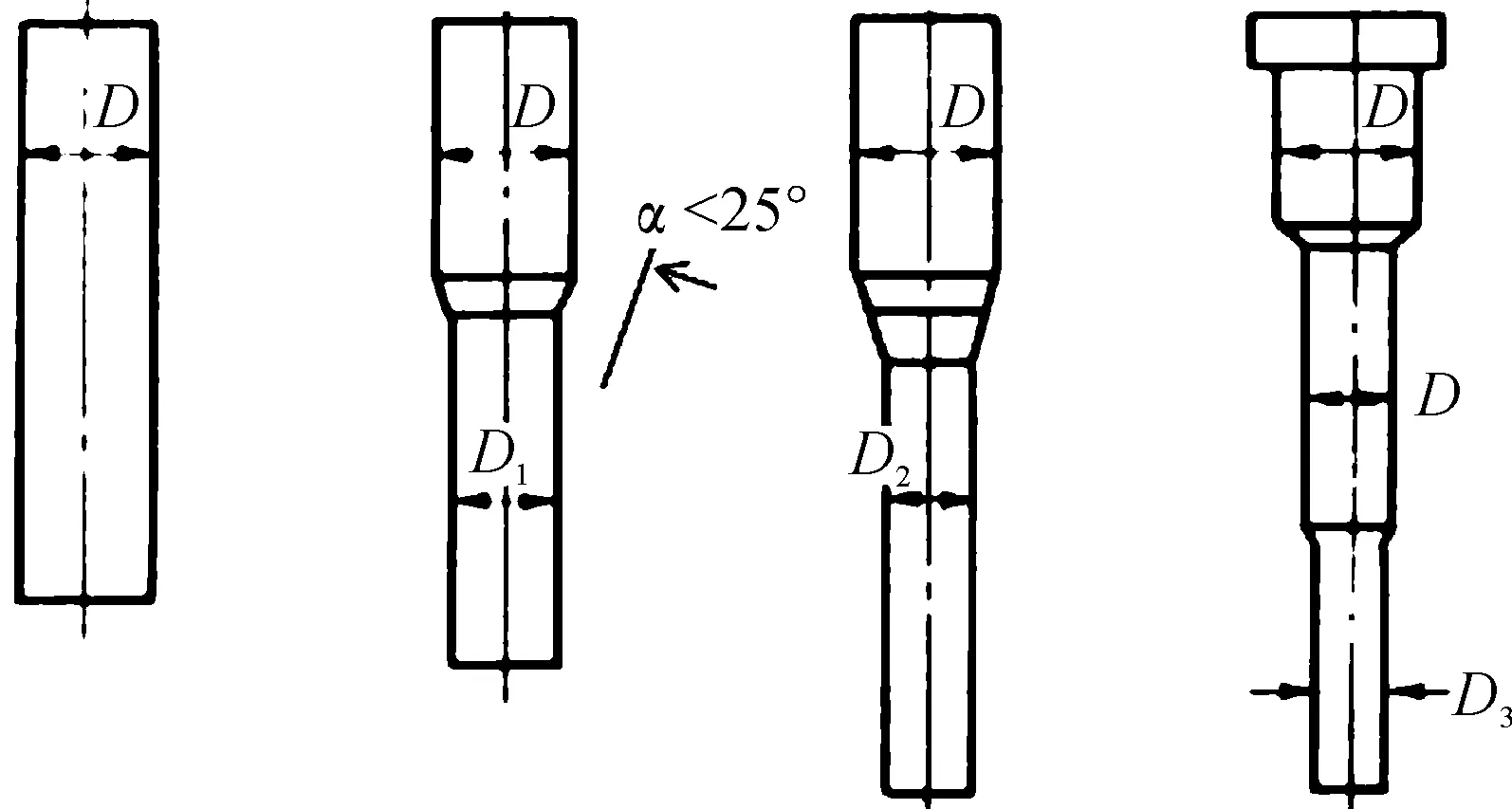

图13的台阶轴的成形,先正挤压成形粗径D1,入模角α设定为小于25°,然后继续挤压成形细径D2,再将该细径挤压成更细的直径D3,顺序进行。注意其截面变化率不大于(20%~30%),退火硬度为98HRB。

图13 三次正挤压成形多台阶轴的工序配置

5.挤压杯形件的工序设计 (正挤压和反挤压)

杯形件的挤压有正挤压和反挤压两种。新近发展起来板锻造技术可采用厚板材拉深成形杯形件。内外径的尺寸精度要求和杯孔的深径比(h/d),对杯形件成形工艺的选择和工序配置关系极大。正挤压时,因为决定尺寸精度的成形模腔设置在下模,不受压力机精度和多工序成形偏心负荷的影响,但冲头的长度较长。而反挤压时,未变形部位不受摩擦作用,成形力较正挤压成形低。但反挤压冲头设置在上模,受压力机精度和多工序成形的偏心负荷的影响较大。

江苏中兴西田数控科技有限公司董事、总经理 张清林