分子筛氧气浓缩监控器可靠性技术及管理研究

2017-04-28王世和许育林

王世和,卢 灿,许育林,刘 艳

(华东光电集成器件研究所, 安徽 蚌埠 233042)

【信息科学与控制工程】

分子筛氧气浓缩监控器可靠性技术及管理研究

王世和,卢 灿,许育林,刘 艳

(华东光电集成器件研究所, 安徽 蚌埠 233042)

通过分子筛氧气浓缩监控器故障模式、影响和危害性分析(Failure Mode,Effects and Criticality Analysis,FMECA)确定分子筛氧气浓缩监控器故障危害度并基于故障危害度进行可靠性设计和氧分压检测关键功能的可靠性控制,采用嵌入式测试(Built-in Test,BIT)功能实现产品的维护,全工作生命周期的状态监控等综合管理措施。试验表明,监控器的可靠性得到了有效的提升。

分子筛;氧气浓缩;监控器;可靠性

分子筛氧气浓缩装备(氧气浓缩器)是机载分子筛产氧系统的重要组成部分,广泛应用于现代飞机的氧气系统中,为飞行员提供主呼吸氧源。分子筛氧气浓缩装备采用晶态硅酸盐化合物分子筛材料,根据“变压-吸附-解吸附”压力交变原理[1-2],将空气中的氧和氮分离,浓缩氧气。空气经过分子筛的微孔,尺寸大的有极性氮分子被分子筛吸附,形成含氧浓度较高的富氧气体,供飞行员呼吸[1]。氧气浓缩装备的可靠性直接关系到飞行供氧的安全,需要使用分子筛氧气浓缩监控器控制装备的运行,同时对系统状态和产品气的氧分压进行监控。当系统出现故障、分子筛氧气浓缩浓度降低,满足不了飞行员的生理要求时,监控器自动输出告警信号,并同自动接通备用氧源,保证飞行员不缺氧[1]。

分子筛氧气浓缩监控器(监控器)通过控制多分子筛床实现交替产氧控制,采用氧传感器检测供氧氧分压。氧传感器的传感材料工作在大于650℃的环境下[3],局部高温会影响产品长期工作的可靠性。传感器材料受工作环境和污染粒子影响易导致产品性能衰减和引发故障,监控器出现测量精度漂移、超差。电子产品中经常使用有机硅树脂化合物,常散发出的有机硅气体,使氧气传感器失效[4]。有机硅气体在高温的传感芯体上燃烧会形成细小的SiO2,可能堵塞扩散孔和电极的活性部位,毒化传感器。碳粒子堵塞氧分压传感器的过滤孔,影响传感器的响应速度。由于影响监控器可靠性的环节和因素很多,采用常规的筛选等品质控制措施难以保证监控器的可靠性。

为了飞行供氧的安全必须确保分子筛氧气浓缩监控器的可靠性。多余度的控制方式可有效提高产品的可靠性,但受体积大、成本高等因素限制,无法在系统中实施。本文通过基于FMECA分析确定功能单元的故障危害度,针对故障危害度较大的单元采取补偿措施,同时采用BIT(嵌入式测试)技术、产品使用维护和可靠性管理等综合措施,提升监控器的可靠性,满足系统的高可靠性需求。

1 分子筛氧气浓缩监控器的构成

分子筛氧气浓缩监控器的系统构成原理如图1所示:系统由控制电路组件﹑采样气体限流机构和压力检测机构、产品气氧分压检测机构等组成。控制电路组件完成系统的全部电控功能,包括:传感器信号测量和处理,多床分子筛运行控制与驱动,系统的自检控制、维护控制、通信管理,报警控制,数据记录和管理等功能。采样气体限流机构对输入到监控器的采样气进行流量控制,以满足后级氧分压检测的要求,采样气体压力检测机构对产品气压力检测,用于判断系统是否进入产氧工作状态。氧分压检测机构实现产品气的氧分压测量,采用分压型氧化锆传感器。氧分压的测量环境通过管路与感压环境连接,测量的氧分压数据等于感压环境中的氧分压数据。多床分子筛根据氧气浓缩控制时序和环境气压控制分子筛床的交替产氧和运行控制周期,分子筛氧气浓缩主要以两床和三床为主[5],控制方式有一定的差异。通信接口实现系统状态和环境信息的发送和接收、自检和精度校准、历史工作数据的管理。采用BIT技术(嵌入式测试)实现监控器在工作中对于氧气浓缩系统和监控器状态的检测,在出现故障时输出报警信号,通过报警执行机构实现报警控制。

2 分子筛氧气浓缩监控器的可靠性技术

2.1 系统的FMECA分析

FMECA 是分析产品每一个可能的故障模式及其可能产生的影响,并按每个故障模式产生影响的严重程度及其发生概率预计分类的一种归纳分析技术[6]。FMECA是由故障模式及影响分析(FMEA)、危害性分析(CA)两部分组成[7],在FMEA的基础上完成CA分析工作。通过FMECA找出系统中的危害度大和故障发生概率高的故障模式,根据分析结果提出改进方案,重新进行设计迭代。进行FMECA分析,找出薄弱环节,提出预防措施或改进意见,避免因事故而产生的严重后果[8]。系统的FMECA分析流程如图2所示。

图1 分子筛氧气浓缩监控器的系统构成原理

图2 FMECA分析流程

监控器的FMECA采用层级逐次分析的方法,分析的层级有元器件级、功能单元级、控制板和独立传感器级、系统级以及系统BIT(嵌入式测试)扩展等分析,通过分析和改进设计确保重要功能单元的BIT测试覆盖率达到100%,使产品具有良好的外场使用和维护性能。监控器的重要功能部分的系统级FMECA分析如表1所示。

表1 系统级FMECA分析

通过系统级FMECA分析,找到影响产品可靠性和安全性的薄弱环节,其中氧分压检测、报警控制和通信控制功能部分故障危害度较大。氧分压检测功能的故障率和危害度均较大,通信功能和报警控制出现故障对系统主要功能的完成影响很大,在系统方案设计时需要重点关注并加以解决。

2.2 故障危害度较大单元的控制措施

在系统启动BIT(嵌入式测试)中完成通信功能和报警控制功能测试,BIT不合格时给出报警信息。为了保证能够在启动BIT中有效检测这两部分功能,在系统方案设计时需要进行测试性设计,确定故障判据。系统测试性方案需要进行验证,要求BIT检测率能够覆盖故障危害度较大功能单元,检测方法和判定标准便于程序实现。启动BIT通过与上位机的交互式通信检测实现通信功能的检查,在系统软件设计时定义启动检测的通信控制协议,出现发送和接收检测错误时分别通过系统的报警电路和上位机输出报警信息。启动BIT采用启动过程输出报警在启动结束后关闭报警,通过观测报警灯的状态进行判断,当能够进行报警灯的开和关的操作,确定报警控制功能是否正常。为了使系统在断电的情况下能够正常输出报警信息,通常采用电磁继电器作为报警输出控制开关,当系统掉电时通过继电器的常闭触点输出报警信号。

2.3 提高氧分压检测功能的可靠性

2.3.1 氧分压检测的可靠性问题

实现氧分压检测是监控器的重要功能,氧分压传感器易于受到使用环境和污染物质等的综合影响,导致出现精度漂移或故障。通过对失效产品的统计分析,得出氧分压传感器失效的故障树如图3所示。

图3 氧分压传感器故障树

由故障树可以看出氧分压传感器故障模式主要有三种:传感器无信号输出、参数漂移、输出超差失效。主要原因有振动失效、产品品质缺陷、传感器材料的老化、固有衰减特性和污染等。

2.3.2 氧分压传感器的筛选控制

通过筛选控制剔除品质有缺陷产品并消除传感器早期漂移,主要筛选措施是振动筛选和加电老化,其中振动筛选剔除抗振等级差的产品,消除在振动环境下工作导致的振动失效。在最高工作温度下加电工作,工作时间为312 h,每24 h 为一个试验周期,检测氧分压测量精度漂移量,剔除漂移量较大的产品。图4为根据一组加电工作氧分压测量精度漂移数据所作的曲线,可以看出,消除早期漂移后传感器输出特性趋于稳定。

图4 氧分压传感器工作过程曲线

2.3.3 氧分压传感器的校准

氧分压传感器的传感材料在长期工作中会逐渐老化导致输出特性衰减,出现测量精度漂移,为了消除漂移需要定期进行精度校准。产品采用空气(氧浓度约为20.8%)作为标准氧源,采用大气压力传感器测量环境压力并计算出空气下的氧分压作为基准,通过通信接口发送和接收校准参数、控制命令、校准状态等信息,校准结束后将传感器特性参数记录在监控器的存储器中。通过氧气分压测量精度的校准消除测量精度漂移,有效提高产品的使用寿命。

2.3.4 传感材料的污染控制

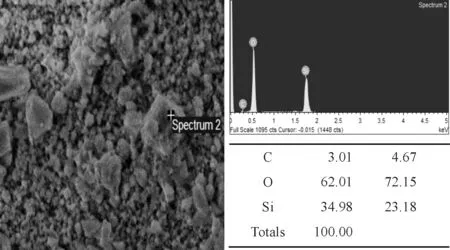

硅的氧化物粒子易于污染传感材料而导致毒化,使传感器的测量精度出现严重漂移且无法进行校准,图5为毒化传感材料表面的显微放大和元素分析图片,可见表面覆着很多细小污染颗粒,通过元素分析为硅的氧化物。

图5 污染物光谱分析图

监控器的生产过程中应严格控制硅胶的使用。对局部加固使用的硅胶,在加固后要进行一定时间的高温烘烤,选择在监控器的最高工作环境温度下高温存储,时间超过48 h。生产过程中的清洗需避免清洗液对传感器的污染,在清洗过程中对传感器要进行局部保护。

3 监控器的使用维护和管理

3.1 监控器的使用维护

良好的维护功能设计是提高监控器使用维护效果的前提,监控器主要的维护功能是通过产品的BIT(嵌入式测试)、传感器的校准控制和工作状态数据记录和数据分析实现。BIT是系统、设备内部提供的检测、隔离故障的自动测试能力[9-10],产品的BIT主要包括加电时的启动BIT和工作过程中的循环BIT。启动BIT主要进行传感器的工作状态、通信功能、报警控制等主要功能的检查,当启动BIT发现故障时通过报警机构和通信接口输出故障信息,提示进行及时维护或终止执行任务。循环BIT主要完成系统工作状态和产品气的生理要求符合性,在系统工作期间实时进行,循环BIT需要动态接收主机工作状态信息作为BIT的合格性判定依据。BIT功能以产品的测试性设计为基础,在测试性设计时需要保证主要功能单元的测试覆盖达到100%,在不需要借助测试设备的情况下实现检测。BIT的测试性验证也很重要,通过模拟各种故障模式的输入条件,验证通过BIT是否能够完成故障检测并能通过报警或通信输出故障信息。

传感器的校准控制在设备的维护时进行,监控器主要完成氧分压的校准和压力传感器的校准,其中氧分压的校准以空气作为参考源,在校准时采样腔体需要与空气进行充分置换,保证校准的准确性。压力传感器的校准主要采用系统发送的压力信息作为校准基准。校准工作状态的进入采用校准开关或指令控制的方法,不同的应用环境有不同的应用需求。在强调严格校准控制的场合则同时采用开关和指令触发的方式。有些系统不能设置开关,则采用通信应答验证的控制方法,保证校准的可靠性和安全性。

工作状态数据主要记录传感器的校准次数、测量精度的漂移情况,在维护时需要结合系统工作状态数据综合判定,其中系统记录的工作时间、报警情况等对于判定监控器的工作状态具有重要作用。当传感器校准时发现漂移量变大且校准的时间间隔逐渐减小,则需要及时更换传感器或在内场复测性能。在维护时,针对系统记录的报警状态信息进行仔细分析,必要时提示进行内场测试和检查。监控器的使用维护方法和要求在使用维护手册中详细说明,以用于对外场维护人员进行培训。由于维护过程可能涉及产品参数的标定和修改,应严格按维护流程操作,确保维护工作的安全性。

3.2 监控器的可靠性管理

氧气浓缩监控器作为系统运行的控制和检测设备,其可靠性决定了供氧的安全,仅仅依靠可靠性设计和质控无法满足产品工作生命周期的可靠性要求。测量氧分压的传感器除了通过维护进行定期校准,作为一个“有寿”器件通过监控器全过程的可靠性管理和故障预警,在故障发生前及时更换。氧分压传感器作为关键器件在采购完成后的合格性测试和检验时建立唯一的编号,后续的筛选试验、产品生产、产品筛选和产品使用过程中的维护全过程记录其测量精度变化情况,建立产品工作状态数据库,通过数据查询每一台监控器的工作状态和其使用的氧分压传感器特性变化状况。工作状态数据主要包括系统工作时间、精度校准情况、校准间隔时间和漂移量的大小。当出现加速漂移现象或达到了氧分压传感器的使用寿命,提示及时更换。由于系统工作时间等信息需要在维护时采集和更新,为了有效进行数据管理配备专用的系统维护和数据记录仪对维护时采集的数据进行存储,通过记录仪存储卡内信息实现对数据库进行及时更新。

4 监控器的可靠性试验验证情况

在温度、湿度、振动和电应力等四种综合应力条件下对监控器进行可靠性试验,工作寿命超过3600台时,监控器的各项功能和性能指标仍满足系统要求,表明采用可靠性设计和可靠性管理等综合措施,产品的可靠性有了很大的提升。

5 结束语

通过可靠性试验表明,对分子筛氧气浓缩监控器采用可靠性设计、故障危害度较大单元补偿、使用维护和可靠性管理等综合措施可有效提高产品的可靠性,对提高分子筛产氧系统的可靠性,确保飞行安全具有重要意义。本文提出的可靠性技术和管理方法可用于实现同类产品的可靠性增长。

[1] 肖华军.航空供氧防护装备应用生理学[M].北京.军事医学科学出版社,2014.

[2] 孙兵,肖华军,袁修干,等.分子筛氧气浓缩器产氧性能试验分析[J].北京航空航天大学学报,2003,29(1):46-49.

[3] 卢灿,叶结伢,孙帮东,等.分压型氧传感器在氧气体积分数测量中的应用[J].传感器与微系统,2009,28(10):110-113.

[4] 百度文库.氧传感器常见故障及检查方法[EB/OL].http://wapwenku.baidu.com/view.

[5] 杨锋,林贵平,赵竞全.分子筛氧气浓缩器非等温吸附模型[J].北京航空航天大学学报,2002,28(1):8-11.

[6] 康瑞,石荣德.FMECA技术及其应用[M].北京.国防工业出版社,2006.

[7] 王家林,陈卫.某型无人机飞控系统FMECA分析[J].舰船电子工程,2013,33(4):49-51.

[8] 窦赛,陈国顺,吕艳梅,等.无人机系统的模糊FMECA分析方法研究[J].现代电子技术,2011,34(23):7-9.

[9] 温熙森,徐永成,易晓山,等.智能机内测试理论与应用[M].北京.国防工业出版社,2002.

[10]田仲,石君友.系统测试性设计分析与验证[M].北京.航空航天大学出版社,2003.

(责任编辑 杨继森)

The criticality severity is confirmed by Failure Mode, Effects and Criticality Analysis of molecular sieve oxygen concentrator controller, the reliability design and the reliability control of the key oxygen partial pressure measurement function based on it. The complex management method of maintenance through Built-in Test function and product life working status inspection and control is used also.The reliability of the controller is made progress effectively indicated by experimentation.

molecular sieve;oxygen concentrator;controller;reliability

2016-11-25;

2016-12-20 作者简介:王世和(1965—),男,高级工程师,主要从事元器件、部件产品的工艺及可靠性技术管理研究。

卢灿(1972—),男,研究员,主要从事机载产氧系统电控技术研究,E-mail:Lucan72@163.com。

10.11809/scbgxb2017.04.023

王世和,卢灿,许育林,等.分子筛氧气浓缩监控器可靠性技术及管理研究[J].兵器装备工程学报,2017(4):105-108.

format:WANG Shi-he,LU Can,XU Yu-lin,et al.The Reliability Technique and Management Study of Molecular Sieve Oxygen Concentrator Controller[J].Journal of Ordnance Equipment Engineering,2017(4):105-108.

TP202+.1

A

2096-2304(2017)04-0105-04

The Reliability Technique and ManagementStudy of Molecular Sieve Oxygen Concentrator Controller

WANG Shi-he,LU Can,XU Yu-lin,LIU Yan

(East-China Photo and Electron Integrated Circuit Institute, Bengbu 233042, China)