管线钢DWTT评定影响因素分析

2017-04-27刘云峰

刘云峰,王 晶

(山钢股份莱芜分公司,山东 莱芜271104)

1 前 言

管线钢产品是中厚板企业生产的重点产品,该系列产品的落锤撕裂性能是评判其韧性的重要指标。落锤撕裂试验是检验管线钢性能的重要试验项目,主要用于防止管道钢管在使用过程中由于脆性破坏而突然发生事故造成严重后果。管线钢在使用过程中的安全系数取决于落锤撕裂试验的准确性[1]。落锤撕裂试验是通过对试样断口形貌进行分析和测量,从而判定材料的断裂韧性,不同的试验过程及评判方法就会产生不同的试验结果[2]。山钢股份莱芜分公司自2009年起研发试制了多个级别的管线钢,在进行落锤撕裂试验的过程中,出现了多种迥异的试样,如何采用科学的方法正确进行评价,从而指导生产并提高用户使用安全性具有重要的意义。

2 试验方法

试验设备采用JL-50000落锤冲击试验机,主机高度5.7 m,工作高度为2 m,最大冲击能量20 000~50 000 J,锤头基本重量1 700 kg,4块配重铊,砧座跨距254 mm,砧座圆弧半径15.5 mm,锤头圆弧半径25 mm,锤头硬度HRC 58~HRC 65,有对中装置,可实现试样的自动对中,锤击速度符合标准要求。

试验材料为莱钢生产的X70管线钢,钢板厚度21 mm,,采用TMCP工艺生产。落锤试样加工成305 mm×76.2 mm的全厚度横向试样,压制缺口,试样放入-15℃的酒精低温槽中冷却并保温25 min,迅速取出10 s内打断试样。落锤性能采用剪切面积百分比表示,即从用于评定断口的净截面面积中减去脆性断裂区面积,再除以净截面面积,用百分数表示。为了能够相互比较,对比试验进行50频次,通过归类分析,发现了其中的一些规律。

3 试验结果及分析

3.1 冲击能量的影响

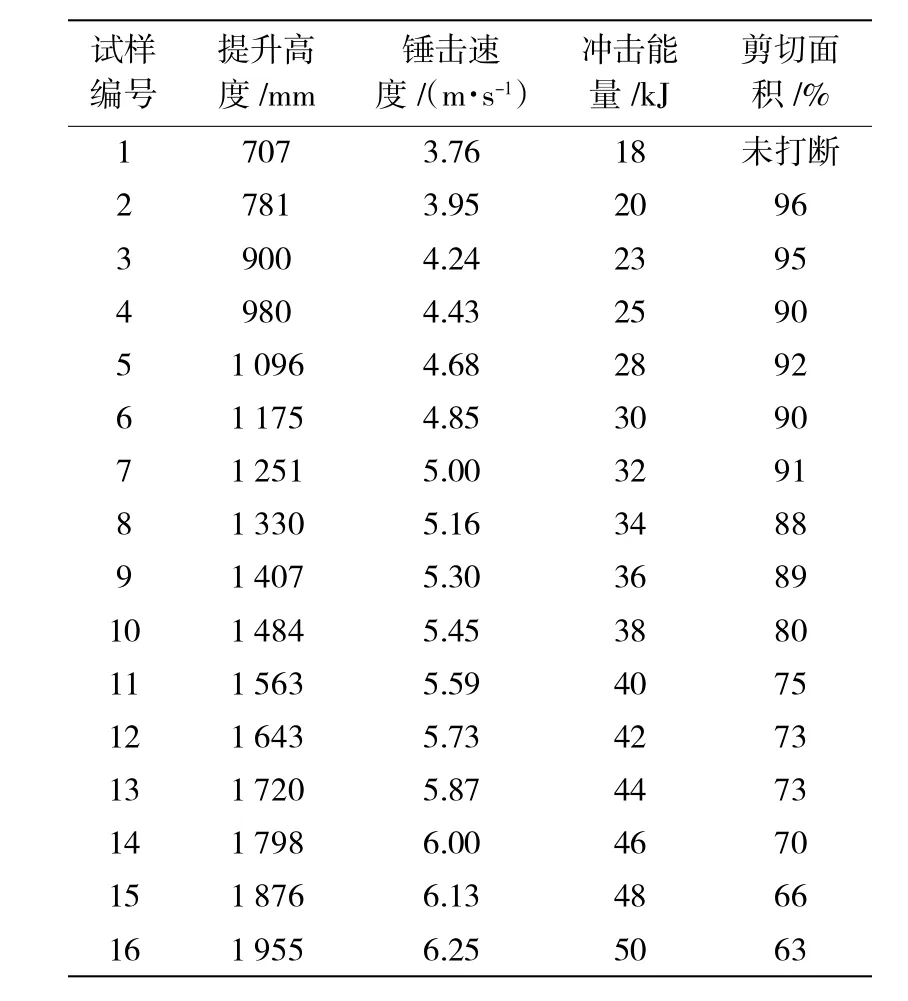

落锤试验的冲击能量取决于锤体的质量及工作高度,根据公式 获得。由公式得知,锤体的质量越大,工作高度越高,其冲击能量越大。试验中对于相同材料采用相同温度、不同的冲击能量进行锤击(本试验不改变锤体质量,依靠增加工作高度获得不同的冲击能量),得出了不同的剪切面积比,具体试验数据如表1所示,绘折线图如图1所示。

表1 不同冲击能量下的试验结果

如表1、图1所示,冲击能量过小,不能将试样一次打断,此时根据标准规定作为无效试样,而随着冲击能量的加大,试样的剪切面积反而减小,并且试验中多次出现异常断口,给评定工作带来影响。落锤试验过程即为钢材动态断裂的过程,裂纹的扩展是在多个裂纹的扩展、止裂和起裂中交替进行的,冲击能量过大时会使受重锤冲击的一面所产生的脆性断裂区扩展,容易使缺口下的延性断裂转化为解理断裂,脆性断裂区增大,使评出的剪切面积比偏小,不能真实地反映出材料的断裂韧性指标。反之,如果锤断能量过小,无论锤头的质量或提升的高度不够,不能一次锤断试样(如本试验中的1号试样),进行第二次锤断时会造成严重的加工硬化,使脆性断裂区扩展,应视为无效试样。

GB/T 8363—2007规定了试验机冲击能量的选用,应参照钢材夏比V型缺口标准冲击试样冲击吸收能量与缺口形状的近似关系曲线图,选用原则是能打断试样即可,无需过多设定[2]。

图1 落锤冲击能量与剪切面积比关系

3.2 锤击速度的影响

根据物体自由落体速度公式22,速度与高度有直接关系,即高度提升越高,最终速度越大。上述试验中单纯依靠增加锤体的提升高度来增加冲击能量,在获得高能量的同时也获得了越来越大的速度,得出的试样的剪切面积却越来越小(见图1)。所以速度越大,材料表现出来的脆性也越大,也就越容易形成异常脆性断口,对于试样剪切面积的评定有较大的影响。

锤体自高处落下,速度逐渐加大,至接触试样之前最终速度达到最大,在接触试样的一瞬间速度开始降低,试样则沿应力集中处(即缺口处)开始裂纹扩展,试样的吸收能量越大,锤体速度越小。裂纹扩展的速度是锤头功和试样的内能共同作用的结果,锤头对试样所做的功使试样裂纹扩展、塑性变形增大,同时内能相应增加,裂纹扩展速度越慢即试样的止裂能力越强,则锤头对试样的作用力就越大。如果试样材料本身韧性差,其断裂面大多数具有脆性特征,形变强化区和其后的撕裂区成为一个脆性整体,载荷将随着试样的起裂、裂纹扩展直至试样完全断裂逐步降低为零。裂纹脆性起裂后在极短的时间内达到非常高的扩展速度,裂纹由弹性应变能驱动快速扩展,锤头脱离试样且速度不再降低,锤头的最终速度与试样吸收的功有关[3]。

通过对上述试验中各组试样断口的分析比较得出,试样锤断速度对断口有很大影响,试样不同冲击能量(速度)的典型断口比较如图2所示。资料表明所有材料都有一个临界受载速度,在临界速度以下,材料呈现正常的性能,而在临界速度以上,材料呈现类似玻璃的脆性,虽然采用相同的锤断能量,但高度不同,自由落体后的锤断速度不同,其断口形貌也不同[4]。标准中规定冲击时试验锤的速度应在5~9 m/s,根据本试验机的锤体质量和自由落体公式计算得出,锤体高度应在1.25~4.05 m,而本试验机最大锤头提升高度为2.0 m(能量50 000 J),故只要锤头提升高度超过1.25 m(即能量32 000 J),就可以符合标准对试验冲击速度的要求。所以试验时尽量通过加大锤头的配重、减小锤头上升的高度来增加锤断能量,这样可以降低出现异常脆性断口的频率[5]。

图2 不同冲击速度的典型试样断口形貌

3.3 试样对中装置的影响

试验设备带有对中装置,人工放置试样,依靠试样缺口对试样定位和对中,自动送样至试验位置。同夏比冲击试验类似,落锤冲击试验同样对锤刃中心线与试样缺口中心线及砧座中心线的对中有严格的要求,三线对中,任何偏差超出允许范围,均会影响最终试验结果。如果试样与锤头的对中性不能保证,试验过程中试样所受到的应力状态就会发生改变,使裂纹扩展的韧脆状态和方向发生变化,导致断口形貌不能真实反映材料的性能,进而影响试验结果的准确性。再者,锤头经受长期大载荷冲击会造成锤头松动,锤头和试样缺口中心距变大、超差;试样的支撑装置在小能量和低频率的使用情况下一般不会发生变化,如果试样多、厚度规格大且吸收能量高,在大量动载荷的冲击作用下,会造成底座松动、移位,两砧座的距离加大等,超出标准的要求,从而影响试验准确性。

为了保证设备良好的运行状态,实验室应根据设备的使用情况,及时对支座间距离、锤头和缺口的中心距做定期测试和调整。

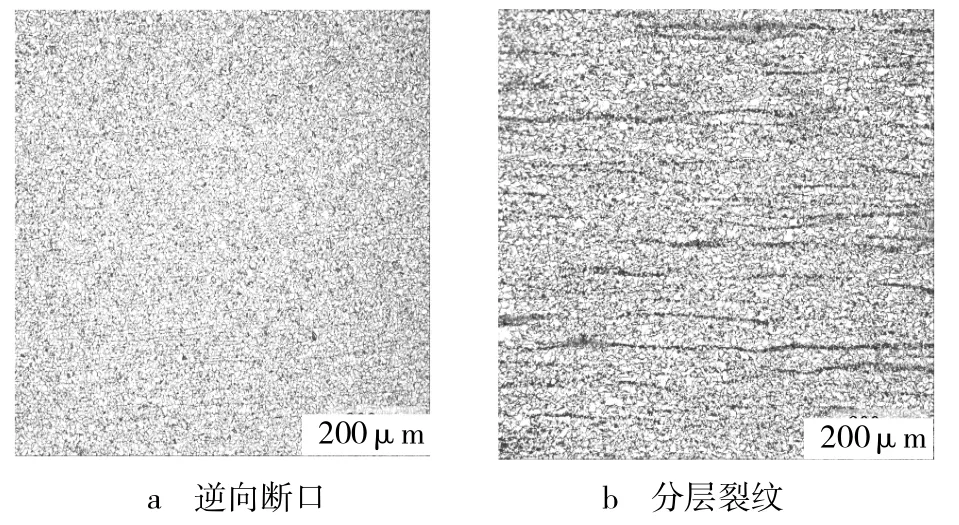

3.4 异常断口评定

按照常规理论,试样受到锤头冲击时,在缺口处首先脆性起裂,经过止裂、重新起裂等系列过程,锤击侧应以韧性断裂终止[6]。在高强度和高韧性管线钢实际落锤试验的过程中,经常会出现韧性起裂、脆性断裂终止的逆向断口(见图3a);还有的在断口上出现分层裂纹(如图3b所示),在检验标准的不断变更中,将此类断口称为异常断口,并作为有效试样进行评定。

图3 落锤试验试样异常断口

分别在逆向断口试样和断口分层试样上切取试样做金相分析,断口金相组织如图4所示。

图4a所示的逆向断口组织表明,虽然试样呈现异常断口,但组织细小均匀无异常,说明异常断口的产生并不一定是材质问题,而是高韧性的材料在锤体冲击特定条件下形成的。

图4b显示,断口分层试样的金相组织中存在大片珠光体形成的带状组织,管线钢横向带状组织界面形成了薄弱界面,试样承受冲击载荷时将会产生明显的塑性变形并伴随着裂纹扩展。当作用于厚度方向的拉应力足够大,带状组织的薄弱界面就会产生裂纹,形成平行于钢板表面的分层缺陷。又由于试样断裂时,裂纹的扩展为剪切方式,作用于分层的断面上时,部分裂纹的扩展与断面呈一定的角度。在评定的有效区内,以断口的投影面为评定面,垂直于投影面的分层区内的脆性断裂面不作计算,而与断面呈一定角度的脆性断裂面则应计算在内[7]。

图4 落锤试验试样异常断口金相组织(横向)

管线钢因使用条件恶劣、质量要求高,具有高韧性,普通夏比冲击吸收能量可达到300~400 J,甚至更高。逆向脆性断口多出现于高韧性的管线钢中,由于材料的韧性很高,在锤击时虽然从缺口起裂,但锤头受到的阻力大,试样断裂速度减慢,从而使锤击面受到冲击载荷后产生硬化而变为脆性断裂[8]。钢板越厚,则需要的断裂能量越大,同时在撞击部分由于加工硬化而产生的逆断口也越大。标准在制定的过程中充分考虑了加工硬化的影响,所以规定在计算剪切面积时,需要在锤击侧去掉一个壁厚,而对于一个壁厚以外的脆性断口,不能忽略其脆性的存在,应按照实际剪切面积计算。

对于其他异常断口,试样通常采用在锤击侧扣除1.5倍试样厚度(>19 mm时扣除28.5 mm),缺口根部扣除5 mm后的截面作为评定有效区,这也是多数钢厂采用的比较合理的评定方法。由于试样锤断后在厚度和宽度方向均出现明显的塑性变形,因此应事先测量好厚度和宽度尺寸并以此为基础尺寸进行评价,可大大降低评定区的测量误差,提高试验结果的准确性。

4 结 论

综上所述,进行管线钢落锤撕裂试验剪切面积评定时,影响评定结果的因素有:

1)落锤能量的选择要适中,一般以能打断试样为原则,无需过多设定,否则不能真实反映材料的断裂韧性指标。

2)锤击速度在标准中有明确的规定,但不能单纯依靠提升锤体高度来实现,合理的方法是增加锤体的配重,尽量减低锤体高度,以减少异常断口的发生。

3)经常检查试样对中装置,及时对支座间距离、锤头和缺口的中心距做定期的测试和调整,保证正确反映材料的断口形貌。

4)异常断口作为有效试样进行评定,测量区内的脆性部分均按照实际剪切面积计算,对于分层断口只将与断面呈一定角度的脆性断裂面计算在内。

参考文献:

[1] 郑磊,傅俊岩.高等级管线钢的发展现状[J].钢铁,2006,41(10):1-10.

[2] 中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会.GB/T 8363—2007.铁素体钢落锤撕裂试验方法[S].北京:中国标准出版社,2008.

[3] 杨政,粟庭亚,冯耀荣,等,高性能管线钢落锤撕裂试样断裂性能的试验研究[J].西安交通大学学报,2006,40(9):1 079-1 082.

[4] 王树人,崔志新.管线钢落锤撕裂试验异常脆性断口分析[J].焊管,2007,30(6):69-71.

[5] 李家鼎,麻庆申,姜中行,等.铌钒系X70管线钢落锤撕裂试验断口分离原因 [J]. 理化检验 - 物理分册,2010,46(5):284-287.

[6] 冯耀荣,陈宏达.管线钢和钢管落锤撕裂试验异常断口分析与评价[J].石油管材与仪器,2016,2(5):18-20.

[7] 蔺卫平,李娜,王亚龙,等.落锤撕裂试验与大能量摆锤冲击试验的对比与分析[J].焊管,2014(2):44-47.

[8] 杨政,陈宏达,赵新伟,等.X70管线钢DWTT试样的分层裂纹及其断口评价[J].钢铁,2006,41(10):69-73.