提高烧结矿成分预测准确度的实践

2017-04-27唐凌剑

唐凌剑

(山钢股份莱芜分公司 炼铁厂,山东 莱芜271104)

1 前 言

为使烧结矿成分更加稳定,大部分烧结厂会将各种含铁原料按一定配比进行中和混匀,配制成大堆混匀料后供往烧结车间。混匀料配比定制过程即烧结配料计算过程,对配制后的混匀料及该混匀料烧结后形成烧结矿的化学成分进行预测,用以指导烧结车间快速确定各熔剂配加量,减少不合格烧结矿的产生。目前一般都采用Excel或编写的特定程序来进行配料计算[1-2],将所有参与烧结的主料、辅料、燃料的化学成分输入后,便可得出烧结矿的理论成分。理论成分只有在理想状况下才等于实际化验成分,构成理想状况的条件之一是:计算所采用的所有单种物料的化学成分值均具有代表性。山钢股份莱芜分公司炼铁厂老区因受一些因素的影响,并不是所有物料的化学成分都具有代表性;另外,部分辅料的供应也不能完全满足生产要求。这些因素均会严重影响烧结矿成分的预测准确度。在确认上述这些不利条件在短期内无法改善的情况下,通过优化计算方法,使烧结矿成分预测准确度能够满足生产要求。

2 烧结矿成分预测的难点

2.1 部分物料无法直接准确得知成分

2.2 白云石不能稳定足量供应

老区烧结矿MgO含量要求控制在2.4%±0.1%,但目前供货的白云石厂家生产能力不足,无法稳定供应满足MgO含量要求的白云石数量,致使烧结矿MgO含量因供应问题而波动较大,进而导致烧结矿TFe含量产生波动。

3 烧结矿成分预测

3.1 常规计算

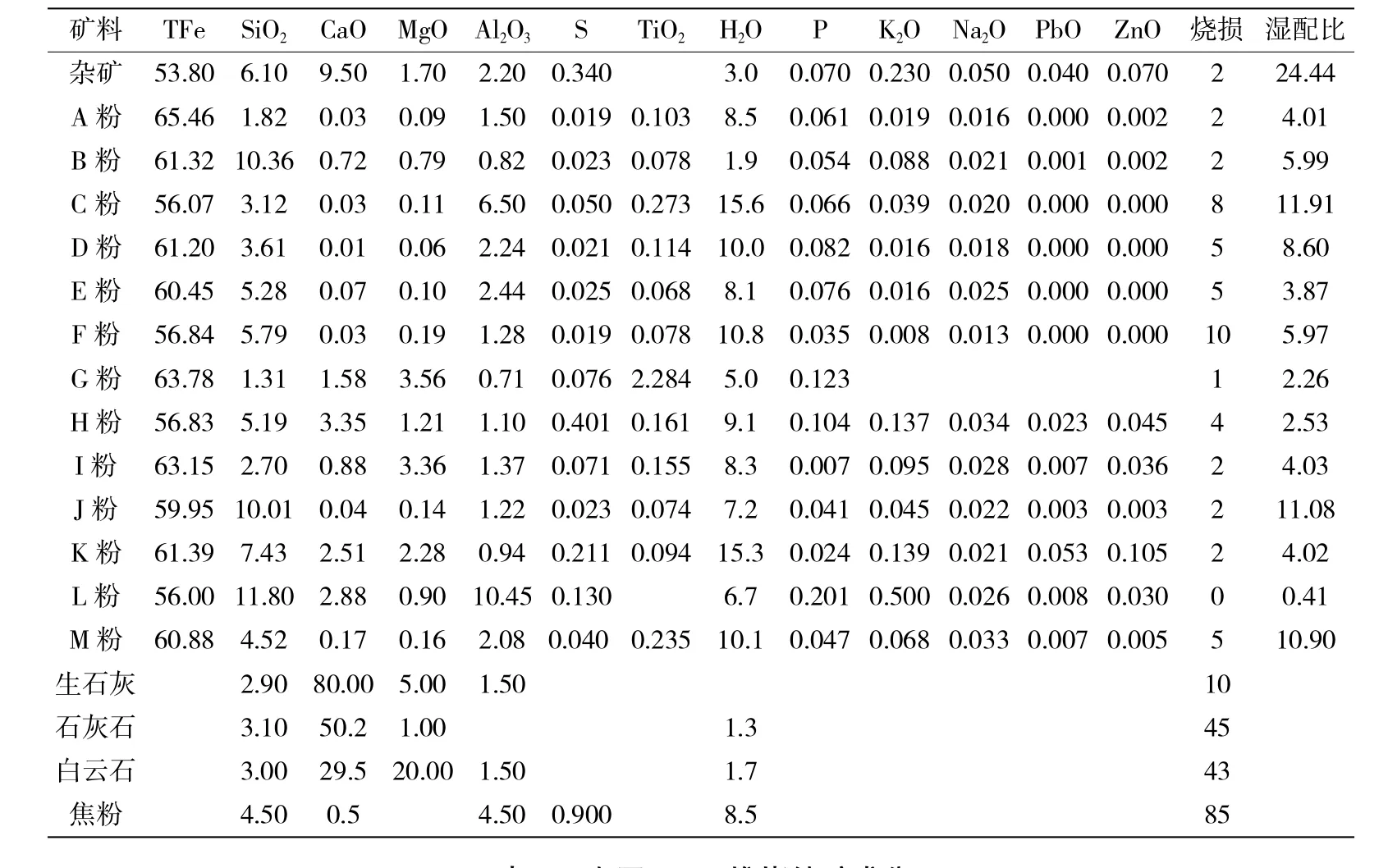

对烧结矿成分采用Excel进行计算及预测。对于无法准确得知成分的杂矿堆,根据已知成分的料种及进量进行估算。以老区1709堆混匀料为例,杂矿的估算成分及其他矿料的检验值见表1。

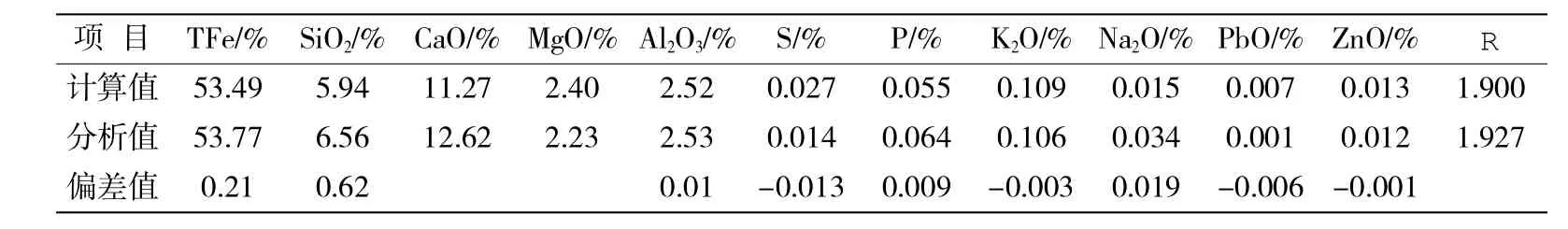

烧结矿碱度目标为1.9,MgO含量目标值2.4%,根据表1中的配比可以得出烧结矿成分的计算值;该堆混匀料使用完后,可以得出烧结矿成分的分析值;用分析值减去计算值,得出二者的偏差值(见表2,除特别说明外,“偏差值”均指烧结矿分析值与计算值的差值)。偏差值主要由各料种计算采用的成分与真实值之间的差值造成。以杂矿SiO2为例,估算值6.1%,假设真实值为7%,这部分差值的影响最终会在表2的SiO2偏差值中体现。

表1 老区1709堆混匀料相关参数 %

表2 老区1709堆烧结矿成分

3.2 TFe偏差值修正

对于表2中TFe的偏差值进行修正,原因分析如下:

1)烧结矿MgO含量变化会造成TFe含量变化,根据计算经验,MgO含量变化与TFe含量变化成反比且基本为 1∶1,即 MgO降低 0.1%,TFe升高0.1%。MgO分析值为2.23%,低于目标值2.4%,如果MgO分析值与目标值持平,TFe分析值将会降低。

2)烧结矿R值与TFe变化呈反比。随着烧结矿碱度升高,单位碱度变化引起的TFe变化量逐渐降低。一般烧结厂要求碱度范围为1.85~2.1,在这个区间内当碱度变化0.05时,TFe变化0.19%左右。R分析值为1.927,高于目标值(1.9),如果R分析值与目标值持平,TFe分析值将会升高。

由于烧结矿中MgO含量和R显著影响TFe,因此在比较TFe偏差时,应分别将MgO分析值、R分析值与对应计算值的差折算成TFe分析值的变化量,用TFe分析值扣除这部分变化量后再与TFe计算值进行比较。表2中TFe的偏差计算式如下:

MgO和R的变化对除TFe之外的其他成分影响很小,故其他成分不做修正。

TFe分析值经过上述修正后,可抵消各种辅料配加环节对烧结矿TFe预测的不利影响,如白云石供应不稳定、生石灰配加不准确、料堆使用中途调整烧结矿R或MgO等。

3.3 代入偏差值进行预测

表2中部分成分偏差值较大,表示计算所使用的某些矿料的成分与真实值之间存在较大偏差。当下一堆混匀料的配比跟上一堆接近时,上一堆偏差值可以较好地代表下一堆可能出现的偏差值。将下一堆计算值加上上一堆偏差便可得出下一堆烧结矿成分的预测值。

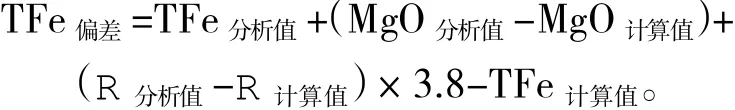

由于认为杂矿对于成分偏差的贡献度最大,且其配比易受生产情况影响出现波动,因此在实际预测中,采用前两堆料偏差的加权平均值作为下一堆料可能出现的偏差进行预测。如表3、表4所示,用1708、1709两堆烧结可偏差值的加权平均值作为1710堆烧结可的偏差进行预测,其中1709堆因距当前时间较近,权重设为0.7,1708堆权重设为0.3。当相邻料堆杂矿配比单向变化时,使用加权平均偏差对烧结矿成分预测的效果不如使用单堆偏差;但当相邻料堆杂矿配比或其他一些对烧结矿成分偏差贡献度大的未知因素反复波动时,使用加权平均偏差可以提高烧结矿成分预测的准确度。

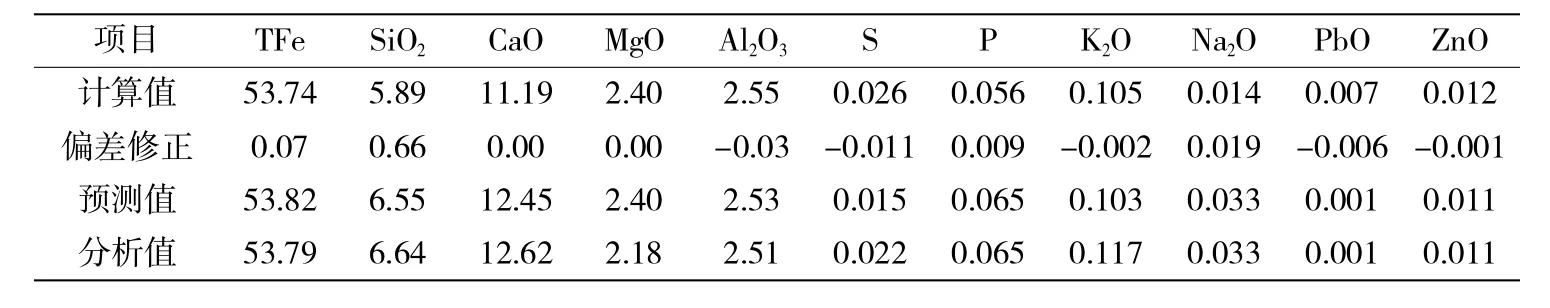

由表4可以看出,CaO和MgO的偏差修正为0,未采用前两堆的加权平均偏差值,原因如下:当SiO2进行偏差修正得出预测值后,CaO预测值=SiO2预测值×R,无需再做其他修正;MgO含量受烧结配料室控制,当实际含量与目标值出现偏差时,主要是烧结配料室配加白云石量的问题(供应不足),而不是计算的问题,故不能修正,否则当白云石量从供应不足变成足量供应时,会对当堆烧结矿TFe预测产生较大影响。将1710堆烧结矿分析值的MgO、R与目标值的差值折算成TFe后,分析值与预测值的TFe偏差为-0.25%,SiO2偏差为-0.09%,能满足生产要求。

表3 1708、1709堆烧结矿偏差值及加权平均偏差值 %

表4 1710堆烧结矿成分预测值 %

3.4 注意事项

每个料种对于烧结矿成分偏差的贡献度与其自身成分偏差程度及配比有关。对于某一料种,计算采用的成分与真实值的偏差程度是未知的,因此要使已知的偏差值可以较好地适配下一堆料成分的预测,需注意以下两点:

1)当某一堆料使用 N(N≥1)个新料种时,刚开始被检验的批次不多,计算时采用的成分可能与之后的多批次检验均值偏差较大。下一堆在更新这些料种的成分时应将更新的成分代入上一堆(如采用前两堆加权平均则分别代入前两堆,下同),重新计算出上一堆的偏差值。因为原偏差值包含的是原成分与真实成分的差值,如果直接更新成分预测下一堆,原偏差值不能代表该料种更新后成分与真实成分的差值,就会影响预测精度。

2)应尽可能保持相邻料堆料种及配比稳定。

4 结 论

山钢股份莱芜分公司炼铁厂各工序所产生的各类含铁废弃物,除部分有害元素较高的开路处理外,其余大部分都通过烧结循环利用。不同废弃物及返矿化学成分存在较大差异,理应分开单独存放,但老区一次料场场地以及配料室设备情况不支持将所有种类废弃物分开存放,最终选择将所有废弃物及返矿集中堆放。其中包括高炉返矿、球团返矿、高炉系统环境除尘灰、瓦斯灰、烧结及原料系统环境除尘灰、烧结机尾除尘灰、炼钢系统除尘灰、钢渣、火车清底料等。各料种均由自卸汽车拉至料堆顶部倾倒,然后用挖掘机集中翻倒混匀。杂矿堆库存高时达1万t以上,加上料种太多,挖掘机翻倒混匀的效果并不十分理想,而且还有部分物料不计量。因此几乎不可能对整个杂矿堆进行有代表性的取样,也就无法直接准确得知该料堆的成分。另外,杂矿在混匀料中的比例高达20%~30%,其配比易受生产情况影响出现波动。如:第1堆配比25%(一般平衡使用量)、第2堆配比20%(库存不够被迫降低)、第3堆配比25%(库存激增被迫增加),对准确预测烧结矿成分造成较大困难。

参考文献:

[1] 高丙寅.用 Excel作烧结配料计算[J].烧结球团,2001,26(1):32-34.

[2] 杨东进.用Excel建立烧结矿配料计算表[J].山东冶金,2000,22(3):30-31.