分钢种精炼窄成分渣系工艺技术开发与应用

2017-04-27刘文凭

刘文凭

(山钢股份莱芜分公司 炼钢厂,山东 莱芜271104)

1 前 言

山钢股份莱芜分公司炼钢厂产品品种结构繁多,主要品种钢低、中、高端均有,其生产工艺流程均为:铁水预脱硫—复吹转炉—LF精炼—连铸。主要冶炼品种为窄带(锯片钢 J50、J65Mn、50H、ST57,弹簧钢 T50、T65Mn,链条钢 40Mn、50Mn,工具钢 45、50等)及中型H型钢(石油平台用钢Q345E、S355NL,门架槽钢 Q420C、Q440C,耐火耐候钢 LWR345、LWR490、LG510、LG710、Q355NHD,船体结构用钢 B级、D级、DH36级,F型磁悬浮轨排等)。因工艺装备条件相对落后,钢中夹杂物控制稳定性较差,主要体现在LF精炼渣系组成不够合理,渣系组分波动范围大,没有起到良好的去除夹杂效果。为此,分析LF精炼成渣机理,并结合不同品种钢生产工艺,确定不同类的目标渣系标准[1],进一步改善进精炼钢水条件,快速形成低熔点三元渣系,实现目标渣系的窄成分控制,更有针对性地去除夹杂,提升品种钢质量。

2 生产线存在的问题分析

2.1 生产线概况

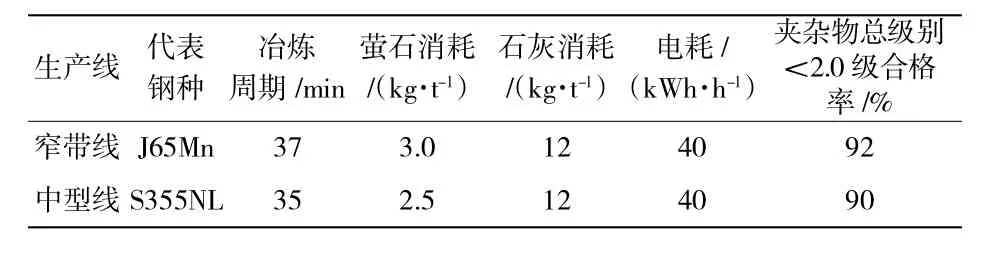

山钢股份莱芜分公司炼钢厂老区现有3座50 t顶吹转炉,1座60 t顶吹转炉,2座50 t LF精炼炉,1座60 t LF精炼炉,1台带钢坯连铸机,2台小方坯连铸机,1台矩形坯连铸机。生产线主要技术经济指标如表1所示。

表1 生产线主要技术经济指标

2.2 工艺路线

1)窄带线工艺流程:铁水预处理→600 t混铁炉→50 t复吹转炉→50 t LF精炼→4机4流全弧形二点矫直带钢坯连铸机。

2)中型线工艺流程:铁水预处理→600 t混铁炉→60 t复吹转炉→60 t LF精炼→3机3流全弧形多点(3点)矫直矩形坯连铸机。

2.3 存在问题

1)缺少不同品种钢科学合理的目标渣系。LF精炼操作大多靠炉长经验判断调整,缺少精细化的不同阶段冶炼模式,随意性较大,炉次间顶渣冶金效果波动大,渣系目标细化程度不够,顶渣组分波动范围大,炼钢老区冶炼的钢种繁多,不同的钢种转炉冶炼模式不同,脱氧制度不同,用户的要求也不同,同一个目标渣系不能满足不同品种钢冶炼要求。目前所有品种钢均参照同一个目标渣系,针对性不强。

2)精炼过程成渣速度慢,渣系组分波动大。由于进站条件不稳定,前期化渣难,精炼过程黄白渣形成速度慢,基本在通电15 min以上才能形成流动性良好的黄白渣,各类钢种的精炼渣系组分波动较大,精炼窄成分渣系合格率不足80%。

3 改进措施

3.1 分钢种确定精炼窄成分渣系

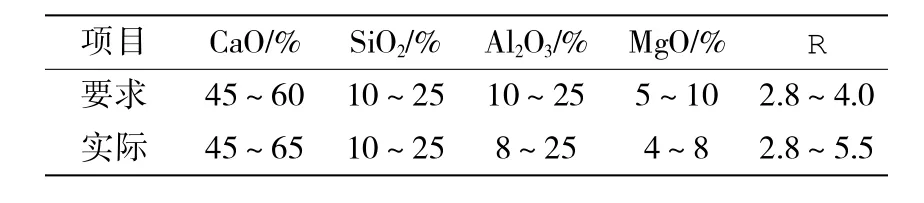

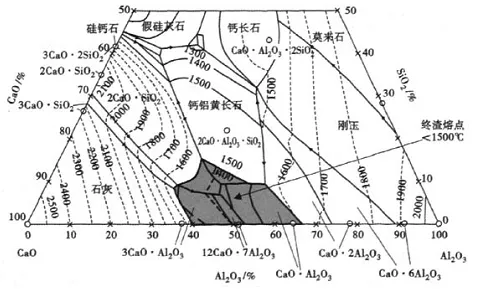

1)目前渣系存在的问题。当前渣系实际生产过程中,表现的主要问题是炉渣熔点高,黏度大,造成炉渣吸附夹杂物能力较差;另外成分波动较大(见表2)不能稳定处于CaO-SiO2-Al2O3三元渣系的低熔点位置(见图1)[2],个别炉次难以保证完全液态夹杂物状态;同时由于不同钢种冶炼特点、成分设计、脱氧制度以及对夹杂物的要求不尽相同,对精炼渣系的要求也不同。因此需要通过调整炉渣成分配比来优化精炼渣性能。合理确定LF渣的成分,有利于提高产品质量,延长炉衬寿命。

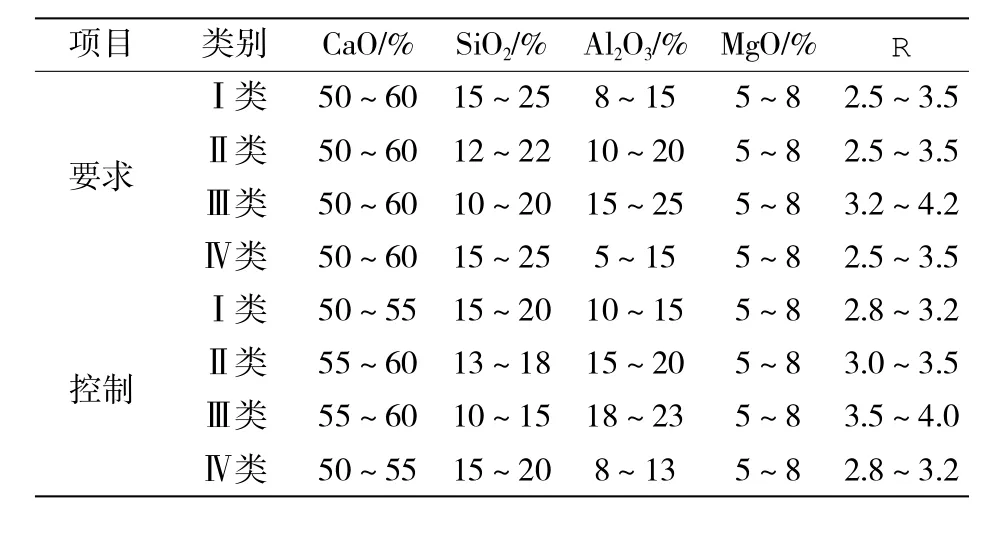

表2 原渣系组分要求及实际控制范围

2)分钢种精炼窄成分渣系目标的确定。钢包精炼的基本渣系为CaO-SiO2-A12O3,渣系相图见图1。要求精炼渣具有适当高的碱度和还原性,以实现脱氧、脱硫的目的;要求渣钢之间有较大的界面张力,渣与夹杂物之间有较小的界面张力,以具有较高的吸附夹杂物能力,特别是吸收A12O3夹杂的能力;低的熔点和良好的发泡性能,以实现快速成渣埋弧加热、减少热损失、保护炉衬的目的[3]。

图1 CaO-SiO2-Al2O3三元渣系相图

Ⅰ类(中低碳硅铝镇静钢渣系):原渣系组分在CaO-SiO2-Al2O3三元渣系相图中处于熔点在1 500~1 600℃的位置,熔点高,炉渣流动性不好,脱硫率低,影响夹杂的上浮和吸附。此类钢种对铝含量没有明确要求,转炉采用部分铝脱氧,渣中Al2O3含量偏低,炉渣碱度偏高,表现为流动性差,需要降低CaO含量来稳定炉渣碱度。为了更好促进泡沫黄白渣的形成,适当稳定CaO含量在50%~55%范围内,进一步稳定转炉终点氧含量,控制下渣量;稳定SiO2含量在15%~20%范围内,以稳定炉渣流动性和碱度。

Ⅱ类(中高碳铝镇静钢渣系):原渣系组分在CaO-SiO2-Al2O3三元渣系相图中的位置可以看出,熔点高、黏度大,炉渣流动性差。此类钢种转炉终点全部采用铝锰铁脱氧,Al2O3含量整体偏低,主要原因是转炉终点氧化性波动大,钢中Al的回收率不稳定,特别是过氧化、下渣等异常炉次。当渣中CaO含量过高时,渣中有固相质点析出,熔渣中出现非均相,导致了炉渣黏度上升、流动性变差[4]。因此稳定高渣中的CaO含量在55%~60%范围内,既能促进泡沫渣的形成又不影响炉渣碱度、黏度。

Ⅲ类(低碳铝镇静钢渣系):此类钢种冶炼时表现为炉渣较稀,吸附夹杂能力较弱,特别是精炼后期顶渣稀,个别炉次甚至出现玻璃渣。由于转炉全部采用铝锰铁脱氧,渣中Al2O3含量较高,调整了炉渣熔点,表现为顶渣较稀,为了加强顶渣的吸附能力,适当稳定CaO含量在55%~60%范围内,以更好地促进泡沫渣的形成。

Ⅳ类(硅镇静钢渣系):此类钢种转炉冶炼全部加入硅质脱氧剂,渣中SiO2主要来源于原料和脱氧产物,SiO2含量较高,炉渣碱度偏低,泡沫化程度不高,脱硫效果不好。为了更好地促进泡沫渣的形成,提高脱硫率,适当提高了CaO含量并稳定在50%~55%范围内,以稳定炉渣碱度在2.8以上满足脱硫要求。

综合确定各类窄成分渣系组成见表3。

表3 各类窄成分渣系组成

3.2 稳定进LF精炼钢水氧化性

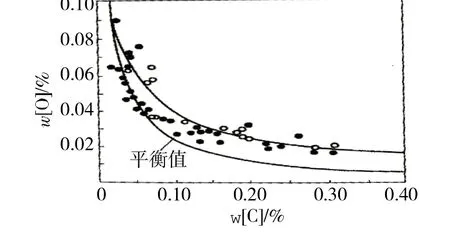

1)优化改进转炉终点动态脱氧制度。转炉终点钢水氧化性与C含量有密切关系,根据碳氧平衡图(见图2)可知,当C含量低于0.10%时,钢水氧化性急剧增强。

图2 碳—氧平衡关系

根据转炉终点C含量制定的动态脱氧制度如表4所示。转炉放钢过程中难免会有下渣现象,转炉渣是氧化性渣,对于要造碱性渣的LF精炼炉来说是百害无一利,转炉渣的氧化性直接影响LF精炼炉前期黄白渣的形成时间。对此,转炉有下渣情况时,应及时补加脱氧剂来快速脱除渣中的氧,以减轻LF精炼炉的前期脱氧压力。对于钢包顶渣的处理,为LF精炼炉前期造渣奠定了良好的基础。对于不同的下渣量也细化了补加脱氧剂的量(见表5),以确保顶渣氧化性处理效果。

2)制定转炉出钢顶渣动态处理工艺。对于转炉终点情况的判断除了C含量、耗氧量等,还有一项重要依据就是终点渣况,终点渣况也能反应出转炉氧化性及过程控制情况。因此针对不同的钢包顶渣动态调整全预熔渣的加入量,稳定精炼进站渣况。顶渣渣况及对应的预熔渣加入量:过氧化、下渣等导致顶渣氧化性强,200 kg预熔渣;顶渣偏黏,150 kg预熔渣+50 kg改质剂;顶渣偏稀,150 kg预熔渣+50 kg合成渣。

在转炉终点实施动态脱氧和顶渣处理工艺,进LF精炼钢水氧化性较稳定,精炼炉长可以快速、准确对钢水氧化性进行预判,在精炼通电3~5 min内即彻底完成钢水溶解氧的固氧任务,通电10~12 min能形成黄白渣。

表4 不同C含量对应的转炉脱氧制度

表5 不同下渣量补加脱氧剂量

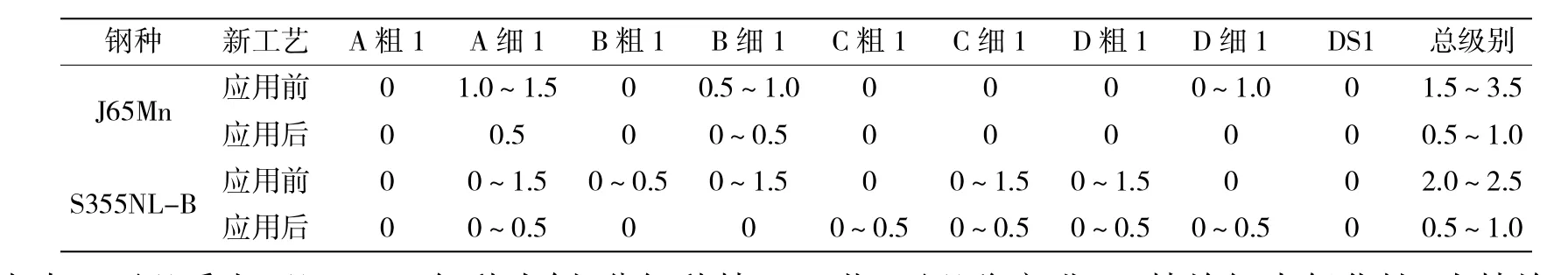

表6 分钢种精炼窄成分渣系工艺技术应用前后轧材夹杂物对比 级

3.3 硅平衡法稳定控制炉渣组分

LF精炼炉冶炼时,由于石灰加入量靠人工判断加入,导致精炼炉渣碱度偏差大,炉渣冶金效果差,吸附夹杂的能力不稳定,钢水夹杂物含量会出现超标情况,影响产品质量。

针对上述问题,制定了一种通过测量钢包内炉渣高度、分析钢水初炼硅含量的方法,根据硅元素平衡法确定精炼炉石灰加入量,实现精炼炉炉渣碱度精准控制,提高精炼冶炼效果。采用该控制炉渣碱度的方法很好地解决了LF炉炉渣碱度波动大的问题,同时降低了部分原料的消耗,石灰消耗平均降低3 kg/t,萤石消耗平均降低1 kg/t。

4 实施效果

采取上述措施后,进LF精炼钢水游离氧含量稳定在10×10-6以下,同时精炼过程黄白渣形成时间较之前提前3~5 min,上下炉次精炼渣碱度波动稳定在0.5以内。精炼渣实现了窄成分控制,提高了钢水的洁净度,夹杂物总级别≤2.0合格率达到95%以上,同时稳定了产品质量[4]。

对应用分钢种精炼窄成分渣系工艺技术的S355NL-B、J65Mn钢种轧材取样分析夹杂物情况,统计6炉次均取平均值并与该工艺技术实施前轧材夹杂物情况进行对比,见表6。

由表6可以看出,以J65Mn钢种为例,分钢种精炼窄成分渣系工艺技术应用后,A类夹杂物0~1.0级,B类夹杂物0~1.5级,C类夹杂物0级,D类夹杂物级别为0级,夹杂物级别保持稳定,满足质量要求。

5 结 论

通过在转炉终点实施动态脱氧和顶渣处理工艺,可以稳定进LF精炼钢水氧化性,为精炼过程成渣提供有利条件。根据钢种成分设计特点、脱氧制度以及质量要求不同,细化不同精炼渣系组分窄成分范围,采取一系列工艺措施,减小上下炉次顶渣组分波动,提高了夹杂物控制水平。

参考文献:

[1] 刘浏.炉外精炼工艺技术的发展[J].炼钢,2001,17(4):1-7.

[2] 张鉴.炉外精炼的理论与实践[J].北京:冶金工业出版社,1993:321-324.

[3] 王展宏.钢包炉(LF)精炼渣的作用和特性分析[J].钢铁研究,1996(3):11-16.

[4] 余志祥,郑万,汪晓川,等.洁净钢的生产实践[J],炼钢,2000,16(3):11-15.