速生杨木常规-过热蒸汽干燥特性研究∗

2017-04-27李昀彦韦妍蔷程曦依李贤军

李昀彦 韦妍蔷 程曦依 全 鹏 李贤军

常规干燥因具有工艺成熟、装载量大、设备简单等优点而被广泛应用于实际生产中[1],但存在能量利用率低、干燥周期长等局限,不太适用于杨木等质软易干树种木材的快速、高效干燥[2-3]。

杨木作为我国主要的速生用材树种之一,在木材工业中发挥着重要作用[4-5]。但杨木材质松软、含水率高且分布不均匀,干燥过程中极易产生皱缩、弯曲等干燥缺陷[6],严重阻碍了杨木的高附加值使用[7-9]。为解决杨木的快速高效干燥问题,国内外学者开展了系列研究,如采用连续式干燥基准,对杨木进行干燥预处理,开发微波-真空组合干燥技术等[10-14],这些方法在一定程度上可以加快杨木干燥速率或改善干燥质量,但与根本上解决杨木的高效干燥问题尚存在一定距离。

常压过热蒸汽干燥作为一种以过热气化水蒸汽为干燥介质的干燥方法,具有干燥速率快、节能、环保等显著优点[15],在食品、化工等领域得到了较为广泛的应用,被誉为21世纪最具发展潜力的干燥技术[16]。由于木材属于多孔介质的各向异性材料[17],其组分、结构复杂,随着干燥温度的升高,木材的结构会发生变化,对高含水率试件的干燥质量影响较为显著,因此课题组在采用过热蒸汽干燥技术实现速生马尾松木材快速、高效干燥的基础上[18],进一步研究速生杨木的常压过热蒸汽干燥特性,对高含水率的试件进行常规-过热蒸汽联合干燥,以期为从根本上解决杨木的高效干燥技术难题提供参考和借鉴。

1 材料与方法

1.1 试验材料

研究用速生杨木(Populus L.)弦锯板材购自湖南益阳,其规格为2 000 mm(长)× 120 mm(宽)× 30 mm(厚),平均初含水率介于100%~120%之间。试验前,将杨木锯材加工成规格为320 mm(长)×110 mm(宽)×20 mm(厚)的四面刨光试件,试件无腐朽、变色、开裂等明显可见缺陷。为防止干燥过程中大量水分从杨木端部排出,采用双组分耐高温环氧树脂对试件两端进行封闭处理。

1.2 仪器与设备

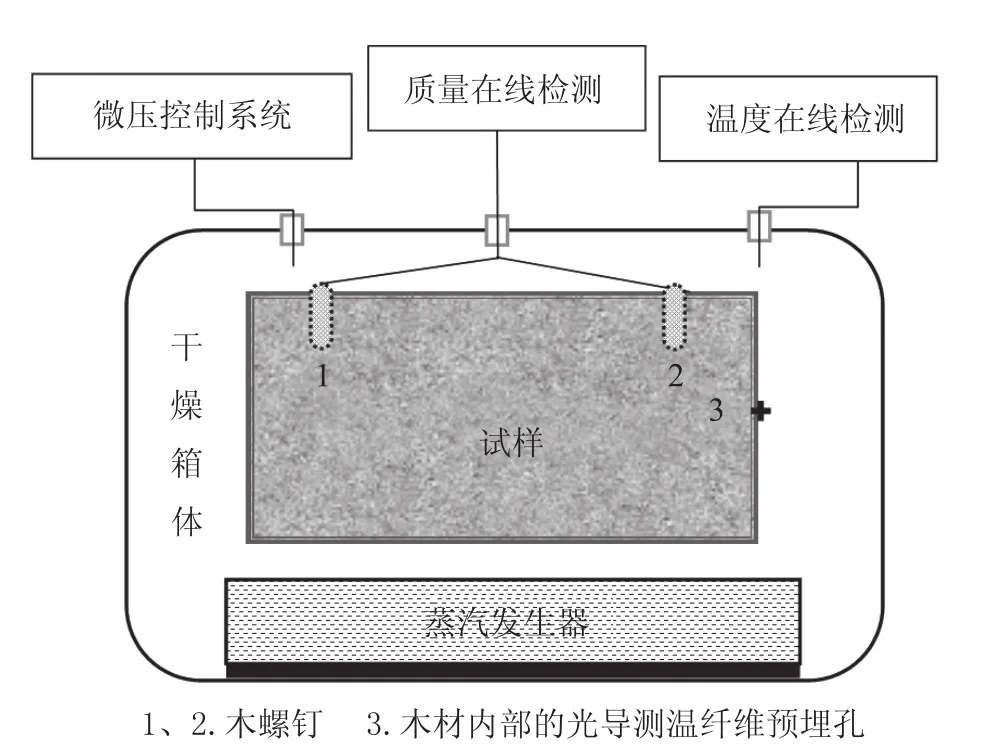

试件的干燥处理在恒温干燥箱改装而成的常压过热蒸汽干燥装置中进行,该装置由蒸汽发生器、干燥箱体、质量在线检测、温度在线检测和微压控制系统5个部分构成(见图1)。

图1 过热蒸汽干燥处理装置结构简图Fig. 1 Brief structure of superheated steam drying treatment equipment

1.3 方法与步骤

研究中过热蒸汽干燥处理分两组进行,其中一组为连续过热蒸汽干燥处理,即将试材从初始含水率直接用过热蒸汽干燥至终了含水率,另外一组为常规-过热蒸汽联合干燥处理,即先将湿材低温常规干燥到含水率为10%、20%、30%和40%四个水平,其中常规干燥基准参考LY/T 1068—2012《锯材窑干工艺规程》[19],然后再用过热蒸汽对其进行干燥处理。

干燥处理前,将封端处理后的标准试件安置在常压过热蒸汽干燥装置内的悬挂装置上,开启加热装置,在120、130、140 ℃和150 ℃四个温度水平下进行干燥处理,具体干燥过程如下:以30 ℃/h的升温速率将干燥装置内的介质温度由室温升温到100 ℃,并保持1 h;再以15 ℃/h的升温速率将过热蒸汽升温到设定干燥温度,并在此状态下保持恒温干燥,直到试件含水率达到10%以下。干燥过程中,通过温度和质量在线检测系统实时记录干燥过程中杨木试件温度和质量的变化。干燥结束后,按照标准GB/T 6491—2012《锯材干燥质量》[20]对试件的干燥质量进行评价,包括内裂和可见缺陷(表裂、截面变形、翘曲和皱缩)。

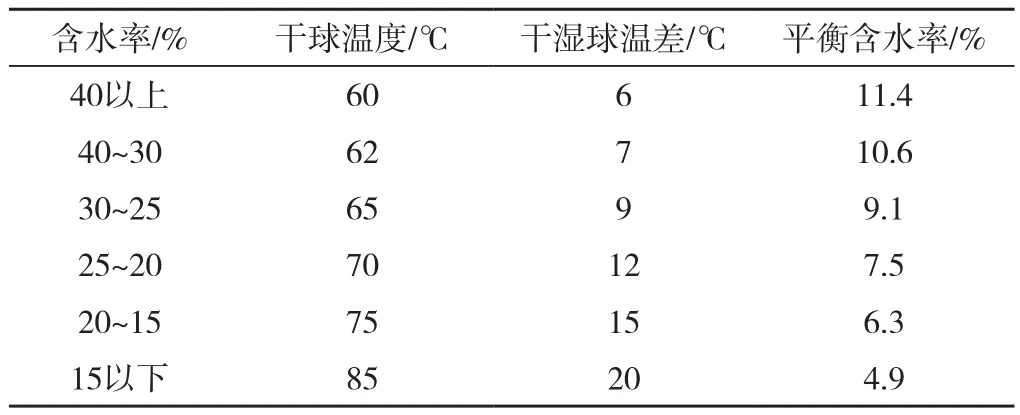

表1 杨木锯材常规干燥基准表Tab. 1 The conventional drying schedule table for poplar lumber

2 结果与分析

2.1 杨木连续常压过热蒸汽干燥特性

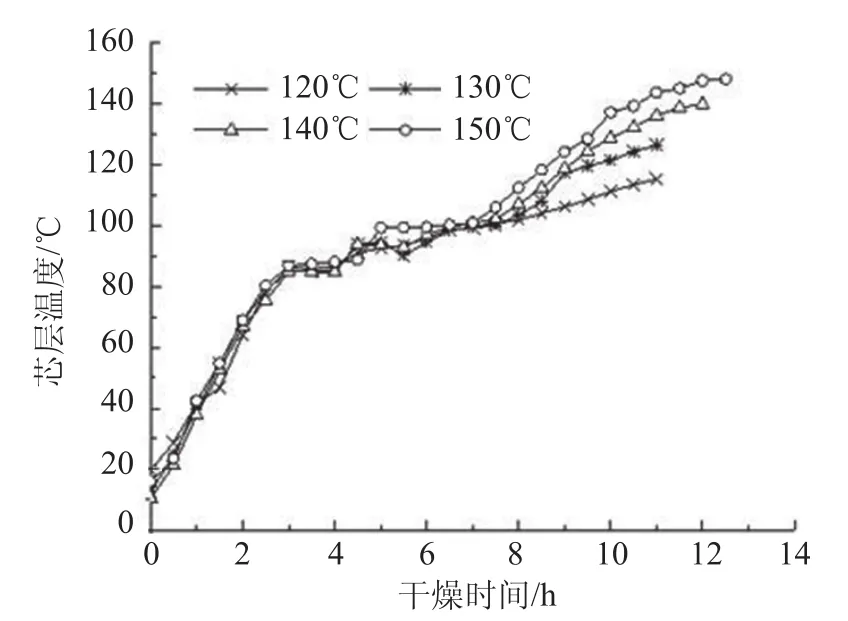

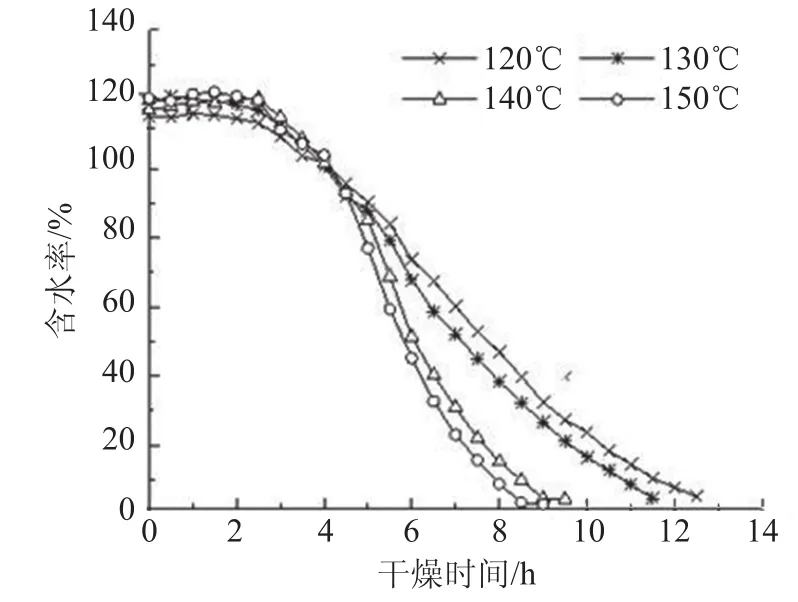

图2和图3分别表示了采用过热蒸汽作为干燥介质将杨木试材直接从初始含水率干燥至终了含水率过程中的温度和含水率变化规律。结合图2和图3可以看出,杨木试材的连续常压过热蒸汽干燥过程可以分为前期快速升温慢速干燥、中期恒温恒速干燥和后期升温减速干燥三个阶段。其中在前期快速升温慢速干燥段,木材试件温度均匀快速上升,木材含水率几乎保持不变,此阶段木材从外界获得的热能基本用于提高木材本身的温度,此过程持续时间约为3 h。在中期恒温恒速干燥段,木材的温度基本维持在90~100 ℃,木材含水率迅速下降至20%~50%,干燥速率基本维持恒定,此阶段持续时间约为4 h。在这一阶段,木材从外界获得的能量几乎全部用于蒸发木材内的水分。随着干燥过程的进行,杨木试件的干燥进入到后期升温减速干燥段,在此阶段木材的温度逐渐上升,直至逼近干燥介质温度,木材干燥速率明显降低。在这一阶段,木材从外界获得的热量用于提高木材自身的温度和蒸发剩余的吸着水。从图2还可以看出,随着介质温度的升高,木材试件的干燥速率明显加快,但其在前期快速升温慢速干燥段和中期恒温恒速干燥段的温度无明显区别。当过热蒸汽温度为120、130、140、150℃,木材试件的平均干燥速率分别为0.12、0.13、0.16、0.18%/min,方差分析也证明,过热蒸汽温度对木材干燥速率影响显著。这是由于介质温度越高,杨木试材单位时间内吸收的能量越多,水分蒸发和木材干燥速率越快。

图2 杨木温度变化曲线Fig. 2 Temperature variation of poplar

图3 杨木含水率变化曲线Fig. 3 Moisture content variation of poplar

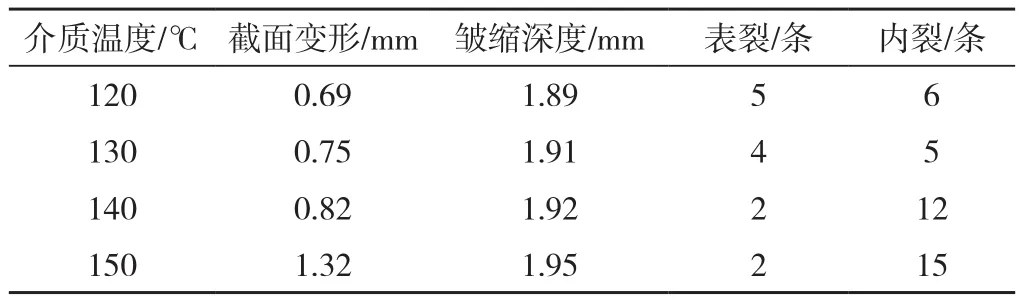

表2表示过热蒸汽干燥处理对杨木试材干燥质量的影响规律。从表中可以看出,随着过热蒸汽温度的升高,杨木试材的截面变形、皱缩深度和裂纹(表裂和内裂)数量整体呈现增加趋势。由于后期干燥条件剧烈,高温会引起水分蒸发及移动加快,因此试材皱缩深度等缺陷随处理温度的升高加剧,而表裂随温度的升高减少,其原因是在过热蒸汽干燥进行初期,过热蒸汽降低了木材试件表面水分的蒸发速率或强度,使得木材试件表层的干燥拉应力较小,从而降低了表裂发生的可能性。

从以上试验数据可以看出,在120~150 ℃的范围内,采用过热蒸汽对杨木进行干燥时,木材试件内部都出现了不同程度内裂缺陷,这表明采用过热蒸汽直接对杨木湿材进行干燥处理是不可行的。

表2 速生杨木过热蒸汽干燥处理材的干燥缺陷Tab. 2 Drying defects of fast-growing poplar under superheated steam drying

2.2 杨木常规-过热蒸汽干燥特性

鉴于杨木连续过热蒸汽干燥过程中出现了严重的内裂缺陷,无法达到干燥质量要求,因此研究先用常规干燥将木材含水率降低到10%、20%、30%、40%四个水平,再用过热蒸汽对低含水率杨木进行干燥处理。

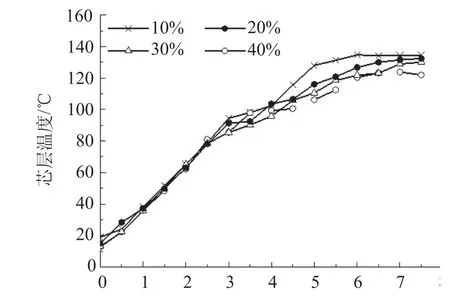

图4和图5分别表示了过热蒸汽干燥过程中杨木试材温度和含水率的变化规律。分析图4曲线趋势可以看出,低含水率杨木的过热蒸汽干燥过程同样可以分为三个阶段,与高含水率杨木过热蒸汽干燥不同的是,低含水率杨木干燥过程中,中期恒温恒速干燥段持续时间相对较短,且初含水率越低,此阶段持续时间越短。当初含水率为10%、20%、30%、40%,木材试件的平均干燥速率分别为0.04、0.05、0.07、0.08%/min,初含水率对木材干燥速率影响并不显著。从图5还可以看出,随着初含水率的降低,杨木试材的干燥速率减慢,中期恒温恒速干燥段尤为明显,这是由于初含水率在纤维饱和点以下时,随着含水率的降低,吸着水的横向扩散系数减小,而水蒸气在细胞腔中的扩散系数则增大,并且干燥过程中水蒸气在细胞腔中扩散所占比例不大,因此含水率越低水分扩散路径越长,导致试材的干燥速率相对减缓。

图4 杨木温度变化曲线Fig. 4 Temperature variation of poplar

图5 杨木含水率变化曲线Fig. 5 Moisture content variation of poplar

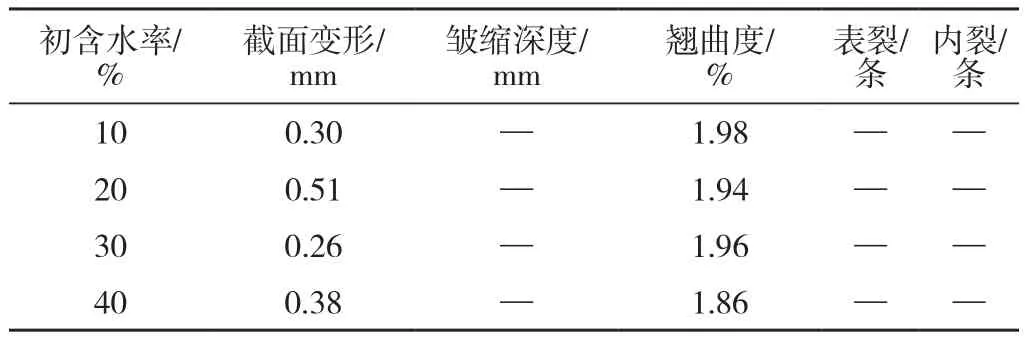

表3表示联合干燥处理对杨木干燥质量的影响规律。从表中可以看出,联合干燥的木材试件并没有产生内表裂、皱缩等干燥缺陷,截面变形和翘曲度也能达到一级标准。这是由于在过热蒸汽干燥前采用低温常规干燥将杨木含水率降低到了纤维饱和点附近或者低于纤维饱和点,能显著降低后期过热蒸汽干燥过程中杨木试件在厚度方向的含水率梯度,减小了自由水迁移而造成的毛细张力,因此有效地减少了杨木的干燥缺陷。从相同含水率干燥至目标含水率,常规干燥所需时间约为100 h[21],而联合干燥所需时间较常规干燥缩短2.5~3倍。由于不同初含水率的木材试材干燥质量均能达到标准且差别不大,在实际生产中可以考虑先采用低温常规处理将试件干燥到含水率介于30%~40%后再进行过热蒸汽干燥,这样既能保证干燥质量,又能提高干燥速率。

表3 速生杨木联合干燥处理材的干燥缺陷Tab. 3 Drying defects of poplar under combined drying

3 结论

以20 mm厚速生杨木锯材为研究对象,采用连续常压过热蒸汽干燥和常规-过热蒸汽联合干燥两种方法对其进行干燥处理,系统研究了干燥方法和条件对杨木锯材干燥特性的影响规律。研究结果表明:

1)杨木的连续常压过热蒸汽干燥过程可分为前期快速升温慢速干燥、中期恒温恒速干燥及后期升温减速干燥三阶段。在干燥过程中,杨木试材出现了严重的内表裂缺陷。

2)采用低温常规干燥方法将杨木干燥到含水率为10%~40%的范围内,再采用过热蒸汽干燥对其进行干燥处理,既可以保证干燥质量,又能显著缩短干燥时间。因此,采用常规-过热蒸汽联合干燥方法实现杨木锯材的快速高效干燥处理具有现实可行性。

[1]朱政贤. 我国木材干燥的世纪回顾与展望[J]. 林产工业, 2000,27(2):3-6.

[2]张璧光, 周永东, 伊松林, 等. 我国木材干燥理论与技术研究的现状与建议[J]. 林产工业, 2016, 43(1):12-14.

[3]张璧光, 谢拥群. 木材干燥的国内外现状与发展趋势[J]. 干燥技术与设备, 2006(1):7-14.

[4]吕建雄, 徐康, 刘元, 等. 速生人工林杨木增强改性的研究进展[J].中南林业科技大学学报, 2014, 34(3):99-100.

[5]杨晓飞, 韩英磊. 杨木资源高效利用[J]. 木材加工机械, 2011(5):36-37.

[6]陈成, 张晓峰. 杨木干燥研究综述[J]. 林业机械与木工设备,2014(12):4-6.

[7]赵喜龙, 王喜明. 杨木木材干燥特性与皱缩特性的研究[J]. 木材加工机械, 2013, 30(3):47-49.

[8]岳孔. 速生杨木改性材力学性能及耐久性研究[D]. 南京:南京林业大学, 2008:1-9.

[9]康树萱, 李春虹. 关于杨木改性的设想[J]. 辽宁林业科技,2002(4):27-28.

[10]周永东, 李晓玲. 人工林杨木和杉木的干燥特性与干燥工艺[J]. 木材工业, 2004, 18(3):4-6.

[11]王喜明, 刘晓丽. 预冻处理对杨木皱缩特性的影响[J]. 内蒙古农业大学学报, 1999, 20(4):14-17.

[12]郭明辉, 勾锐. 木材皱缩的研究现状及发展趋势[J]. 世界林业研究,2005, 18(1):39-42.

[13]李贤军. 木材微波-真空干燥特性的研究[D]. 北京: 北京林业大学,2005:6-11.

[14]刘鑫钰. 杨木除湿-常规组合干燥工艺匹配与节能研究[D]. 北京: 北京林业大学, 2012:7-9.

[15]张璧光. 木材真空过热蒸汽干燥的应用前景[J]. 木材加工机械,2005(3):42-44.

[16]Mujumdar A S , PassosL. Drying:Innovative Technology and Trends in Research and Development[C]. ′99 the first Asian-Australia Drying Conference. Bali, Indonesia, 1999.

[17]鲍咏泽, 周永东. 木材过热蒸汽干燥的应用潜力及前景[J]. 北京林业大学学报, 2015, 37(12):128-133.

[18]程曦依, 李贤军, 贺霞, 等. 过热蒸汽温度对马尾松干燥速率和力学性能的影响[J]. 林业工程学报, 2016, 1(6):51-57.

[19]LY/T 1068—2012 锯材窑干工艺规程[S]. 北京:中国标准出版社,2012.

[20]GB/T 6491—2012 锯材干燥质量[S]. 北京:中国标准出版社, 2012.

[21]贾东宇, 冯小江, 伊松林. 杨木真空与常规干燥的对比研究[J]. 北京林业大学学报, 2009, 31(1):108-111.