云南杉木锯材高温干燥质量控制研究

2022-06-22李军伟

李军伟

(云南林业职业技术学院,云南 昆明 650224)

木材干燥是木制品加工之前的重要工序,木材人工干燥的原理是通过加热木材,使木材内部含水率降到所规定木材平衡含水率的过程。控制锯材的干燥质量是合理高效利用木材的重要前提,木材及其木制品若在干燥环节处理不当,则会出现开裂、变形等一系列质量问题,影响木材及其制品的使用寿命。

杉木作为速生材种,具有生长速度快,木纹通直,结构均匀,密度较小,重量较轻,外观美观的特点。但由于人工林杉木径级较小、杉木材质轻软、含水分量大、心边材间材性差异较大、木材的尺寸稳定性较差,易开裂等缺点,造成杉木的木材综合利用率较低,杉木及其制品在使用过程中易发生开裂和变形等一系列质量问题,影响产品使用性能。杉木锯材的干燥质量直接影响其出材率和后续制品使用寿命。调查发现,杉木及其木制品都普遍存在木材材质较差、容易发生变形、出现开裂和木制品使用过程中尺寸稳定性较差等缺陷,严重限制了杉木的应用范围和杉木经济价值提升[1]。目前国内杉木锯材的干燥方法主要以常规干燥窑蒸汽干燥方法为主,使用常规干燥方法已经很难满足市场对杉木高品质制品的干燥要求[2]。近年来针对人工速生林大规格锯材,探讨高效和节能的干燥方法已经成为人工林木材干燥新技术研究的热点。

1 杉木锯材高温干燥工艺

1.1 杉木锯材的选择

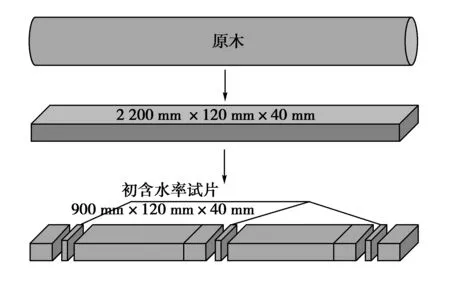

试验所用的杉木锯材来自云南普洱市景东县人工速生林内的杉木原木,选用杉木树龄为10年以上。通过带锯机把杉木原木锯解为尺寸规格2 200 mm×120 mm×40 mm的杉木锯材。在原木锯解时选用少节或无死节径切板作为试验材料,锯材的初始含水率在65%以上[3]。

图1 杉木锯材试验材料选择

1.2 杉木锯材干燥基准制订

采用杉木锯材高温干燥工艺,先使高温(100 ℃)和高温度(饱和或接近饱和)的湿空气在循环流动中不断地穿过按照一定规格堆放的杉木锯材材堆,对杉木锯材进行预热。当杉木锯材加热到一定程度后,开始进入杉木锯材干燥阶段,依据杉木锯材高温干燥基准,继续提高干燥窑的温度和相对湿度,使锯材中的水分从表面开始逐步蒸发,然后按照干燥基准规定的程序,逐步提高介质的温度和湿度,使杉木锯材中内部水分从内到外蒸发,直到干燥结束。在锯材平衡含水率阶段,降低干球温度至95 ℃,湿球温度至90 ℃,并保持在6 h以上,最后完成杉木锯材的干燥。依据试验的杉木锯材的尺寸规格、常规木材干燥窑干燥介质的流速和杉木锯材的初始含水率制订出杉木锯材高温干燥含水率控制基准,见表1。

表1 杉木锯材高温干燥含水率控制基准

1.3 杉木锯材干燥过程的控制

杉木锯材进入木材干燥窑,通过隔条按照一定顺序堆垛,关闭木材干燥窑大门,进入木材预热阶段。杉木锯材预热目的是对杉木锯材加热并提高锯材心层的温度,使锯材充分热透,以便在锯材干燥阶段能够加速木材内部水分向表层移动,并消除锯材的内应力,防止杉木锯材出现开裂和变形。通过加热对木材干燥窑进行升温,杉木锯材预热阶段遵循缓慢升温原则,杉木锯材预热处理阶段控制干燥窑温度为100 ℃左右。在杉木锯材干燥初期,随着锯材表面和端面含水率的降低,为了减少锯材干燥初期的缺陷,防止锯材表面和端面出现开裂,需要对锯材表面进行喷蒸处理,干燥窑风机间隔3小时左右开动一次,加快干燥窑室内空气流通,使喷出的蒸汽能够均匀分散在锯材表面,减缓杉木锯材表面水分蒸发。锯材表面喷蒸处理结束后,需要保温4~5 h,待杉木锯材表面和内部含水率梯度均匀一致,进入锯材干燥阶段。

在杉木锯材干燥中期需要对锯材进行调湿处理,调湿处理可以消除干燥前期锯材产生的表面应力,避免锯材干燥中期锯材出现表裂,同时可以有效消除锯材在干燥后期所产生的锯材表面硬化现象,以防止干燥后期出现的锯材内裂。在杉木锯材含水率降低到20%左右,干燥窑升温到达到最高温度120 ℃左右,最终杉木锯材干燥达到含水率8%~10%,高温干燥阶段通过喷蒸对杉木锯材表面进行过热蒸汽处理,处理时间为2~4 h,目的是以防止杉木锯材出现含水率梯度而产生内部开裂。在杉木锯材高温干燥过程中,要严格控制木材干燥窑升温速度,如果干燥窑升温速度太快在干燥过程中容易出现锯材的干燥缺陷。

杉木锯材干燥结束后,停止加热,及时关闭干燥窑的加热器和喷蒸管的阀门,打开干燥窑的排气窗,让顶部风机继续运转,通过气流作用使干燥窑内的锯材缓慢冷却,当锯材温度下降到20 ℃左右,与外界气温相差不大时,打开干燥窑大门,锯材开始顺序出窑,这个阶段要预防木材干燥结束干燥窑温度变化过快而出现锯材变色等干燥缺陷[4]。

2 杉木锯材干燥缺陷缺陷分析

杉木锯材干燥完成后,依据《锯材窑干工艺规程》LY/T 1068—2012和《锯材干燥质量》GB/T 6491—2012,对干燥窑全部干燥完毕的杉木锯材的开裂和变形等可见干燥缺陷进行检测[5]。

统计结果表明:杉木锯材开裂和变形是干燥的主要缺陷,杉木锯材干燥过程中最常见的变形缺陷有横弯、顺弯和翘曲等常见干燥缺陷,最明显的变形缺陷有横弯和翘曲。在干燥初期杉木锯材出现的是端面开裂和表面开裂,表面开裂会从木材端面延伸到内部,端面开裂多数是制材前原木的生长应力和干缩出现的裂纹。在干燥后期杉木锯材主要发生内部开裂,内部开裂是杉木锯材干燥的主要缺陷之一,内部开裂主要发生于杉木锯材的心边材交界处。

2.1 锯材开裂

2.1.1 端裂

试验表明,杉木锯材端部与锯材内部相比,端部水份蒸发较快而先干燥,干燥开始时,锯材内部的自由水开始蒸发,当杉木锯材端部水份低于木材纤维饱和点时,木材的细胞便开始出现收缩现象,当其木材的干缩应力超过木材的强度极限时,杉木锯材端部髓心处或粗木射线处或沿外板面发生纵向裂口,出现端部开裂现象,杉木锯材的厚度越大,端裂缺陷越明显。

为了防止杉木锯材端裂缺陷的产生,进入木材干燥窑之前可将厚度较大的锯材剖分成薄板或小方材进行干燥,有效防止端裂和其他干燥缺陷发生;在干燥之前对杉木锯材端部进行封闭,例如通过涂刷石腊油或厚油漆,可以减缓锯材端部水分的挥发速度,减缓锯材端部开裂;在锯材进入干燥窑后,用于间隔的隔条尽量靠近杉木锯材的断头并做到上下对齐,材堆与材堆的锯材端头尽量排列整齐,控制在干燥过程中干燥窑内气流在材堆端部的流动速度,减缓杉木锯材的端部水分蒸发速度。

2.1.2 表裂

试验表明,杉木锯材的表裂发生在锯材的外表面上,并且表裂的裂纹沿木射线方向。杉木锯材的表裂是由于干燥前期表层水分蒸发速度过快而引起锯材表面张应力过大,从而引起锯材表层裂纹的产生。

为了防止杉木锯材表裂缺陷的产生,在杉木锯材的干燥初期,缓慢升温,控制锯材的干燥速度;在杉木锯材干燥中期,需进行锯材表面喷蒸处理,通过锯材表面调湿降低木材表面张力,对于厚度较大的杉木厚板,调湿需要随着锯材含水率的降低多次进行,可以有效预防杉木锯材的表裂。

2.1.3 内裂

试验表明,杉木锯材的内裂是表面开裂向内发展之后,在锯材干燥后期表面开裂闭合而形成的,特别是厚度较大的弦切板的内裂更为明显。杉木锯材内裂产生的原因是在锯材干燥后期,随着锯材温度升高,杉木锯材内层长时间受热,锯材内层宽度方向的收缩大于锯材表层的收缩从而引起锯材的内部开裂。

为了防止杉木锯材内裂缺陷的产生,在杉木锯材干燥的中期和后期要进行锯材的中间处理,在窑干的中、后期及时进行中间处理,对杉木锯材进行调湿处理,调湿处理可以消除干燥前期锯材产生的表面应力,避免锯材干燥中期锯材出现表裂,同时可以有效消除锯材在干燥后期所产生的锯材表面硬化现象,以防止干燥后期出现的锯材内裂。同时,对于厚度较大的杉木锯材,要控制好干燥后期的温度,减少锯材内层的收缩。

2.2 锯材变形

试验表明,杉木锯材干燥后的变形是锯材干燥的主要缺陷之一,杉木锯材的变形是由于锯材板材纹理或者锯路不直,在干燥过程中锯材各方向的收缩率不同而引起的。杉木锯材干燥常见的变形缺陷主要有弯曲和翘曲等。

2.2.1 弯曲

试验表明,杉木锯材干燥后的弯曲主要有横弯和顺弯两种。杉木锯材的横弯主要是干燥后的锯材沿横向发生弯曲,横弯在厚度和宽度较大的弦切板尤为明显。引起横弯的主要原因是杉木锯材在干燥过程中正面材面的收缩大于反面锯材的收缩,杉木锯材在上下两个相对材面的出现弦径向干缩量不同,杉木锯材向正面方向弯曲。杉木锯材的纵弯是锯材板面沿纵向发生弯曲,杉木锯材发生纵向弯曲主要原因是锯材纵向干缩量大而引起的。

为了防止杉木锯材弯曲缺陷的产生,在锯材进入干燥窑时,采取合理堆积材堆,堆垛是隔条要摆放整齐,上下保持在一条线上;或者用重物如水泥块等,压在杉木锯材材堆顶部;在干燥初期对杉木锯材进行高温高湿处理,减少杉木锯材应力;在锯材干燥末期,控制好杉木锯材的平衡及终了处理,都可以有效控制杉木锯材弯曲产生。

2.2.2 翘曲

试验表明,杉木锯材板面发生翘曲主要原因是由于锯材纹理出现缺陷,例如出现扭转纹等,或者是由于锯材树龄不同在干燥时出现锯材纵向干缩量过大等原因引起的。

为了防止杉木锯材翘曲缺陷的产生,在杉木锯材干燥时,要求杉木锯材堆积合理,锯材厚度统一;隔条码放要控制在上下垂直在一条直线上,间隔一致;在锯材干燥进行中合理调整锯材干燥基准,控制好干燥窑温度,控制好材堆中温湿度和干燥介质循环速度;在锯材干燥后期要对锯材进行调湿处理,通过采用高温高湿对锯材表面处理,增加锯材塑性,减少杉木锯材翘曲缺陷的发生[6]。

3 结论

随着国家全面停止天然林商业性采伐,人工林已成为国内木材产业资源的主要供应,由于人工林木材资源质量差、价值低,生产中采用的杉木锯材常规干燥方法生产效率低、成本较高、干燥缺陷率高,对于杉木木材高效利用是一个技术瓶颈。基于低质人工林木材的材质特性,采用过热蒸汽和高温干燥技术相结合的干燥方法,在保证干燥速度的前提下,提高木材干燥质量,提高木材的附加值和后续进一步利用,对促进低质人工林木材高效高附加值利用具有重要意义。

通过对40 mm厚杉木锯材采用高温干燥工艺,结果表明杉木锯材高温干燥工艺可显著减少锯材在常规干燥过程中出现的开裂和变形等干燥缺陷,在杉木锯材高含水率阶段采用过热蒸汽干燥工艺,使杉木锯材的渗透性得到提高,干燥中后期采用调湿、喷蒸等中间处理工艺,可显著降低杉木锯材的干燥缺陷,锯材的干燥质量得到显著提高。