醋酸戊酯差压热耦合反应精馏过程的节能优化

2017-04-27张青瑞李永磊

郭 通,张青瑞,李永磊,禹 超

(青岛科技大学化工学院,山东 青岛 266042)

醋酸戊酯差压热耦合反应精馏过程的节能优化

郭 通,张青瑞*,李永磊,禹 超

(青岛科技大学化工学院,山东 青岛 266042)

为了实现醋酸戊酯反应精馏系统反应-分离-能量集成的优化设计,建立了差压热耦合反应精馏(DPT-RD)新工艺。采用Aspen软件对DPT-RD流程进行模拟,考察了塔板持液量、降压分馏塔压力、HAc进料位置、两塔耦合方式等对DPT-RD过程的影响。结果表明,在塔板持液量为0.25 m3、降压分馏塔压力为0.16 bar、HAc第6块板进料、常规分馏塔塔板数为24的最优条件下,DPT-RD比常规反应精馏节能约78.22%,节能效果显著。

醋酸戊酯;差压热耦合反应精馏;节能优化

醋酸戊酯(C7H14O2)是一种重要的化工原料,作为溶剂、稀释剂用于制造香精、化妆品、人造革、胶卷、火药等[1]。醋酸戊酯主要是由醋酸和戊醇在催化剂的作用下酯化生成,在该反应体系中反应物与产物之间存在多种共沸物,共沸现象严重,后续分离复杂且能耗大。由于精馏塔能同时进行反应和分离操作,及时分离产物,避免共沸物的形成,大大降低能耗,因此醋酸戊酯反应精馏技术得到了快速发展。

Lee等[2]对以Dowex50Wx8-100为催化剂的醋酸和戊醇合成醋酸戊酯的酯化反应动力学进行了研究。Chiang等[3]研究了醋酸戊酯反应器与塔耦合、反应精馏2种设计结构,并对其进行了动态模拟。Luyben等[4]对醋酸戊酯反应精馏流程进行了模拟和讨论。潘晶[5]讨论了醋酸戊酯反应精馏体系内部物质耦合,并研究了内部物质耦合对其动态特性的影响。Wu等[6-7]对正戊醇、正己醇混合物酯化反应的隔壁塔反应精馏及热耦合反应精馏过程的设计与控制进行了深入研究。李洪等[8]对醋酸戊酯反应精馏的动态控制过程进行了讨论,并对不同扰动下温度控制和组成控制的效果进行了比较。

目前,在反应精馏的基础上已开发出了多种节能方案[9-11],如隔壁塔反应精馏、侧反应精馏、热耦合等,但醋酸戊酯差压热耦合反应精馏(DPT-RD)的研究还未见报道。作者在此分析了差压热耦合(DPT)技术应用于醋酸戊酯反应精馏(RD)过程的可行性,重点研究了DPT-RD流程中各个变量对产品质量及节能效果的影响,并对其进行了优化。

1 节能方案的选定

1.1 醋酸戊酯反应精馏系统

醋酸戊酯是由醋酸和戊醇在反应精馏塔中酯化生成,反应式为:

(1)

该过程是一个可逆反应,体系中存在醋酸(HAc)、戊醇(AmOH)、醋酸戊酯(AmAc)和水(H2O) 4 种组分,这些组分构成了强液相非理想体系,用NRTL方程可以很好地描述其热力学特性,二元交互参数如表1所示[3]。

表1 醋酸戊酯体系的二元交互参数

Tab.1 Binary parameters of n-amyl acetate system

注:bij、bji、cij为NRTL模型中与温度相关的二元参数,可通过VLE或LLE数据回归确定,用于活度的求取。

本实验动力学模型采用以酸性离子交换树脂Amberlyst 15为催化剂的拟均相可逆反应的动力学,如式(2)~(4)所示:

r=mcat(kFcHAccAmOH-kBcAmAccH2O)

(2)

kF=31.1667exp(-51740/RT)

(3)

kB=2.2533exp(-45280/RT)

(4)

式中:r为反应速率,kmol·s-1;kF、kB分别为正、逆向反应速率常数,m6·kmol-1·kg-1·s-1;mcat为催化剂的质量,kg;cHAc、cAmOH、cAmAc、cH2O分别为醋酸、戊醇、醋酸戊酯和水的浓度,kmol·m-3。

1.2 常规反应精馏过程

在醋酸戊酯反应精馏过程中,醋酸和戊醇以物质的量比1∶1进料,戊醇作为较重组分在反应段上部进料,醋酸在反应段中上部进料。由于存在共沸物,一部分未反应的反应物与水一同进入塔顶作为气相采出后进入全凝器进行冷凝,然后进入倾析器进行分相;水相全部采出,油相全部回流至反应精馏塔内进行进一步反应和精馏,产品醋酸戊酯作为重组分在塔底采出。

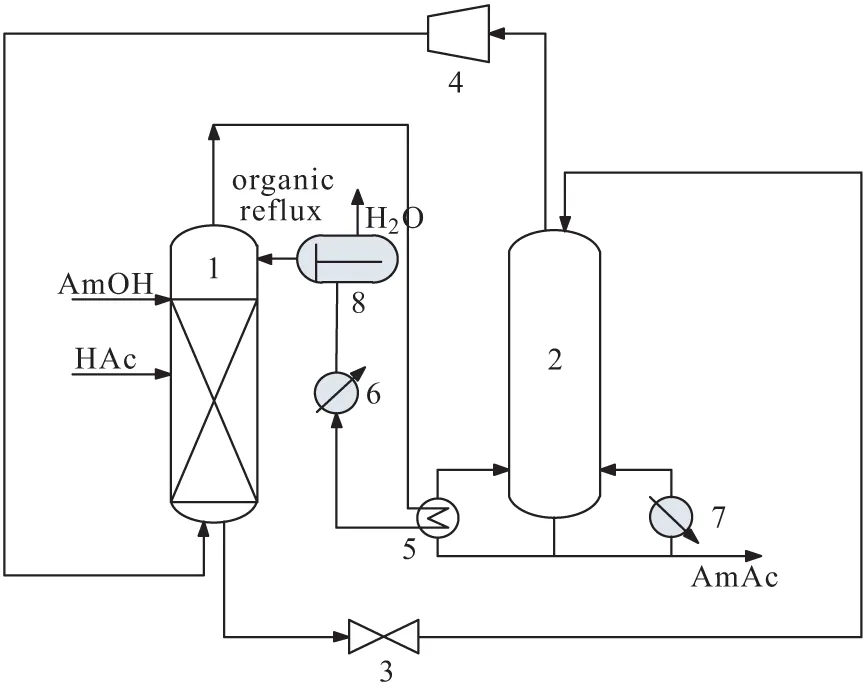

根据以上流程,采用Aspen中Radfrac模块对该过程的稳态流程进行模拟,基本操作参数如图1所示。

图1 醋酸戊酯常规反应精馏流程图Fig.1 The flow chart of conventional reactive distillation of n-amyl acetate

1.3 DPT-RD可行性分析

DPT-RD技术是将反应精馏塔分为两个塔,通过压缩机和节流阀连接。两塔间压力不同,常规分馏塔的压力高于降压分馏塔的压力,当常规分馏塔塔顶气相物料温度高于降压分馏塔塔底液相物料并存在足够的传热动力时,两者将进行换热,从而降低常规分馏塔冷凝器和再沸器的热负荷,达到节能效果[12-14]。DPT-RD流程如图2所示。

以常规反应精馏过程的基本操作参数为基础,得到较为合适的参比操作条件,并根据建立的DPT-RD流程模型在Aspen中进行模拟,结果如表2所示。

由表2可知,常规分馏塔塔顶温度高于降压分馏塔塔底温度,足够的传热温差使两股物流有大的传热动力;塔顶冷凝器热负荷大于塔底再沸器热负荷,说明塔顶气相物料有足够的热量与塔底液相物料进行换热,多余的气相物料热量依靠辅助冷凝器实现进一步降温;换热后物料出口温度仍较高,可用常温水冷凝,降低冷凝费用。这表明差压热耦合技术的确可以应用于醋酸戊酯反应精馏过程,且较常规反应精馏过程有一定的节能效果。

1.常规分馏塔 2.降压分馏塔 3.节流阀 4.压缩机 5.主换热器 6.辅助冷凝器 7.辅助再沸器 8.倾析器图2 DPT-RD流程图Fig.2 The flow chart of DPT-RD

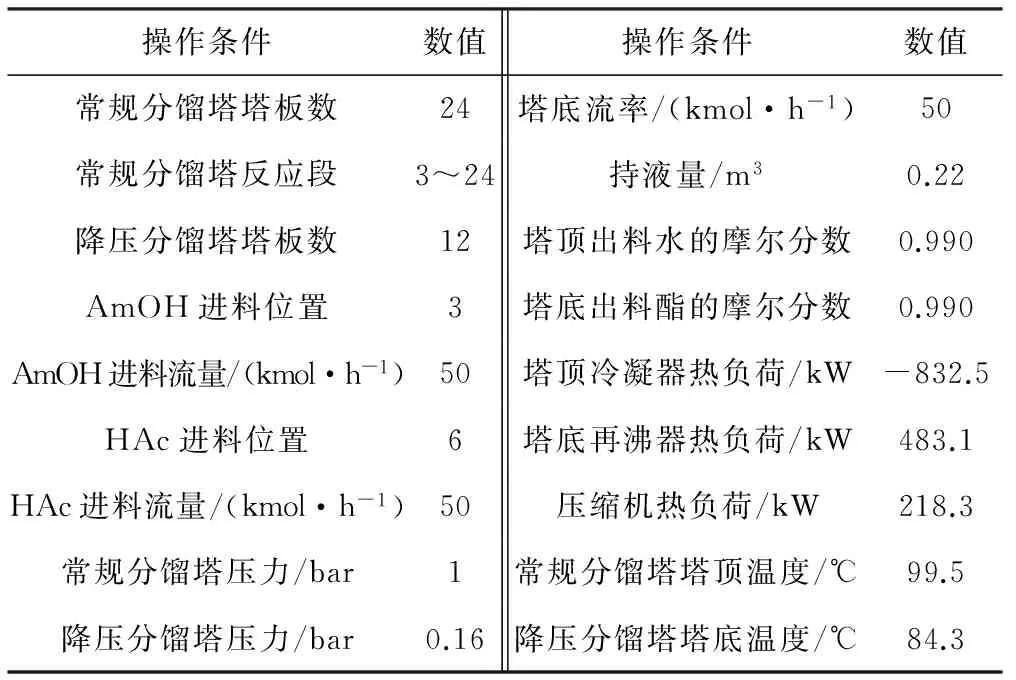

表2 DPT-RD过程参比操作条件和模拟计算结果

Tab.2 Reference operating conditions and simulation results of DPT-RD process

2 过程参数优化及结果分析

与普通精馏过程不同,常规反应精馏过程中各参数对流程有很大的影响,差压热耦合技术与反应精馏过程的结合更增加了流程的复杂性。以产品纯度及流程总能耗为目标函数,在固定其它条件不变,分别对塔板持液量、降压分馏塔压力、HAc进料位置、两塔耦合方式等几个变量进行分析,考察它们对目标函数的影响并对其进行优化。

2.1 塔板持液量、降压分馏塔压力的影响

降压分馏塔压力对出口温度的影响如图3所示。

图3 降压分馏塔压力对出口温度的影响Fig.3 Effect of pressure of pressure-reducing distillation tower on outlet temperature

由图3可以看出,随着降压分馏塔压力的增大,再沸器的出口温度不断升高,在0.19 bar时与冷凝器出口温度相同;若继续增大压力,再沸器出口温度将高于冷凝器出口温度,此时将无法保证差压热耦合技术正常运行。为了保证交换器的正常换热,再沸器与冷凝器间需有一定的温差(最小温差为10 ℃),因此,降压分馏塔压力不宜超过0.16 bar。

塔板持液量的大小一定程度上决定了反应的进行程度。为了考察塔板持液量和降压分馏塔压力对DPT-RD过程的影响,在其它条件不变的情况下,考察塔板持液量、降压分馏塔压力对产品纯度的影响,结果如图4所示。

图4 塔板持液量和降压分馏塔压力对产品纯度的影响Fig.4 Effect of tray liquid holdup and pressure of pressure-reducing distillation tower on product purity

由图4可以看出,三维图像呈现出一个光滑的曲面,在塔板持液量一定的情况下降压分馏塔压力对产品纯度的影响很小,而持液量的改变却对产品纯度影响很大。在持液量低于0.20 m3时,产品纯度随持液量的增加迅速上升;持液量高于0.20 m3时升幅趋缓,在持液量达到0.22 m3时产品纯度基本可以达到0.99。考虑到持液量的增加会增加催化剂用量,导致成本增加,因此,持液量以0.25 m3为宜。

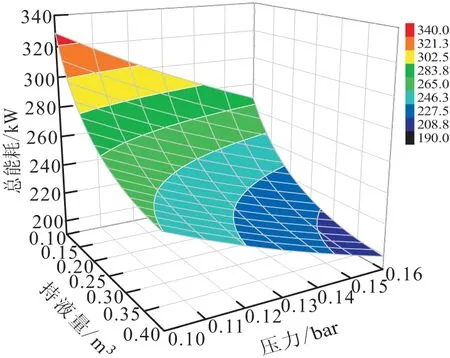

图5是塔板持液量和降压分馏塔压力对总能耗的影响,由于常规分馏塔塔顶冷凝器提供的热量足够保证降压分馏塔塔底再沸器的热量交换,因此总能耗仅由压缩机产生。

图5 塔板持液量和降压分馏塔压力对总能耗的影响Fig.5 Effect of tray liquid holdup and pressure of pressure-reducing distillation tower on total energy consumption

由图5可以看出,随着持液量的增加及压力的增大总能耗均减小,在持液量超过0.25 m3时总能耗降幅减缓,且在0.16 bar下总能耗始终处于一个较低的状态,因此,降压分馏塔压力以0.16 bar为宜。

2.2 HAc进料位置、两塔耦合方式的影响

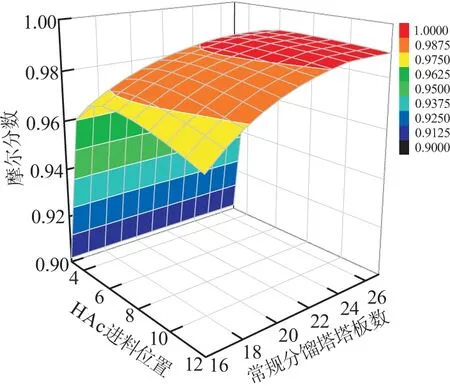

图6是HAc进料位置和两塔耦合方式对产品纯度的影响。

图6 HAc进料位置和两塔耦合方式对产品纯度的影响Fig.6 Effect of HAc feed location and two towers coupling mode on product purity

由图6可以看出,HAc进料位置对产品纯度的影响较大,在高于第5块板处进料时产品纯度迅速下降,这是由于进料位置过高,离塔顶较近,导致反应不够完全;同时在第5块板以下的位置进料时产品纯度变化不大,在第6、7块板进料时产品纯度最大。相对于进料位置,两塔耦合方式对产品纯度的影响较小,但随着常规分馏塔塔板数的增加,即反应段分配在常规分馏塔塔板数的增加,产品纯度逐渐升高;当常规分馏塔塔板数超过23时,即反应段完全分配在常规分馏塔内,增加塔板数产品纯度升幅不明显。在HAc进料位置在5~10块板处、常规分馏塔塔板数超过23时产品纯度基本可达0.99。

图7是HAc进料位置和两塔耦合方式对总能耗的影响。

图7 HAc进料位置和两塔耦合方式 对总能耗的影响Fig.7 Effect of HAc feed location and two towers coupling mode on total energy consumption

由图7可以看出,HAc进料位置升高总能耗降低,在高于7块板时总能耗变化不大;同时随着常规分馏塔塔板数的增加,总能耗不断降低,塔板数超过23时总能耗变化很小基本维持恒定。在保证产品纯度达到一定要求的情况下,选择较低能耗的操作方式,即进料位置为第6块板处,常规分馏塔塔板数为24。

2.3 最优条件下的节能效果分析

除了降压分馏塔压力对产品纯度影响很小外,其它变量对目标函数均影响较大,但由于降压分馏塔压力的改变导致再沸器出口温度发生变化,从而影响到DPT-RD过程的进行。所以在实际操作中应该综合考虑各个变量,以保证流程平稳运行,实现高效高产。

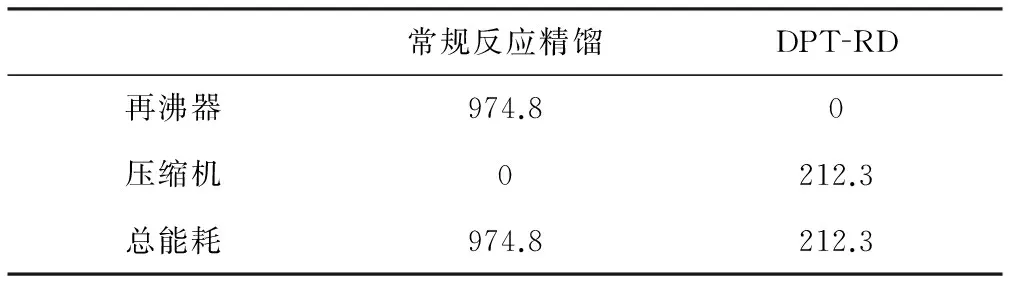

综合过程参数对产品纯度和总能耗的影响,得到其优化工艺参数为:持液量0.25 m3、降压分馏塔压力0.16 bar、HAc第6块板进料、常规分馏塔塔板数24。在该工艺条件下,对醋酸戊酯常规反应精馏流程及DPT-RD流程进行总能耗的对比,结果见表3。

表3 两种反应精馏流程的总能耗对比/kW

Tab.3 Comparison of total energy consumption for two kinds of reactive distillation processes/kW

由表3可知,相对于常规反应精馏,DPT-RD由于再沸器能耗完全由冷凝器供给,总能耗即压缩机的能耗,总能耗减少了762.5 kW,节能约78.22%。所以,DPT-RD技术具有明显的节能优势。

3 结论

通过对DPT-RD的可行性分析,发现差压热耦合技术在醋酸戊酯常规反应精馏过程的应用是可行的。研究了塔板持液量、降压分馏塔压力、HAc进料位置、两塔耦合方式等对DPT-RD过程的影响,得到最优工艺条件为:塔板持液量0.25 m3、降压分馏塔压力0.16 bar、HAc第6块板进料、常规分馏塔塔板数24。对比醋酸戊酯常规反应精馏流程及DPT-RD流程的总能耗,发现差压热耦合技术的应用对降低能耗有很大帮助,节能约78.22%,节能效果显著。

[1] ZHU F H,HUANG K J,WANG S F,et al.Towards further internal heat integration in design of reactive distillation columns.Part Ⅳ:application to a high-purity ethylene glycol reactive distillation column[J].Chemical Engineering Science,2009,64(15):3498-3509.

[2] LEE M J,WU H T,LIN H M.Kinetics of catalytic esterification of acetic acid and amyl alcohol over Dowex[J].Industrial & Engineering Chemistry Research,2000,39(11):4094-4099.

[3] CHIANG S F,KUO C L,YU C C,et al.Design alternatives for the amyl acetate process:coupled reactor/column and reactive distillation[J].Industrial & Engineering Chemistry Research,2002,41(13):3233-3246.

[4] LUYBEN W L,YU C C.Reactive Distillation Design and Control[M].John Wiley & Sons,2008:147-177.

[5] 潘晶.乙酸戊酯反应精馏塔的综合设计与控制-强化内部物质耦合的影响[D].北京:北京化工大学,2011.

[6] WU Y C,LEE H Y,LEE C H,et al.Design and control of reactive divided wall column for esterification with mixedn-amyl alcohol andn-hexanol feed[J].Computer Aided Chemical Engineering,2012,31:1582-1586.

[7] WU Y C,LEE H Y,LEE C H,et al.Design and control of thermally-coupled reactive distillation system for esterification of an alcohol mixture containingn-amyl alcohol andn-hexanol[J].Industrial & Engineering Chemistry Research,2013,52(48):17184-17197.

[8] 李洪,孟莹,李鑫钢,等.乙酸戊酯酯化反应精馏过程系统控制模拟及分析[J].化工进展,2015,34(12):4165-4171.

[9] LONG N V D,LE Q M,LE C N,et al.A novel self-heat recuperative dividing wall column to maximize energy efficiency and column throughput in retrofitting and debottlenecking of a side stream column[J].Applied Energy,2015,159:28-38.

[10] 安维中,林子昕,江月,等.考虑内部热集成的乙二醇反应精馏系统设计与优化[J].化工学报,2013,64(12):4634-4640.

[11] 黄玉鑫,汤吉海,陈献,等.不同温度反应与精馏集成生产醋酸叔丁酯的过程模拟[J].化工学报,2015,66(10):4039-4046.

[12] IWAKABE K,NAKAIWA M,HUANG K J,et al.Energy saving in multicomponent separation using an internally heat-integrated distillation column (HIDiC)[J].Applied Thermal Engineering,2006,26(13):1362-1368.

[13] 李洪,李鑫钢,罗铭芳.差压热耦合蒸馏节能技术[J].化工进展,2008,27(7):1125-1128.

[14] 孙兰义,宁亚南,刘雪暖,等.反应精馏应用于差压热耦合精馏技术的模拟[J].化工进展,2011,30(S2):149-153.

Energy-Saving Optimization on Differential Pressure Thermally Coupled Reactive Distillation Process ofn-Amyl Acetate

GUO Tong,ZHANG Qing-rui*,LI Yong-lei,YU Chao

(CollegeofChemicalEngineering,QingdaoUniversityofScienceandTechnology,Qingdao266042,China)

Inordertorealizetheoptimaldesignofreaction-separation-energyintegrationforareactivedistillationsystemofn-amylacetate,anovelprocessofdifferentialpressurethermallycoupledreactivedistillation(DPT-RD)wasestablished.TheDPT-RDprocesswassimulatedwithAspensoftware,andtheeffectsoftheparametersonDPT-RDprocesswereinvestigated,includingthetrayliquidholdup,thepressureofpressure-reducingdistillationtower,theHAcfeedlocation,andthetwotowerscouplingmode.Resultsshowedthat,thetotalenergyconsumptionofDPT-RDprocessreducedby78.22%comparedwiththeconventionalreactivedistillationundertheoptimalconditionsasfollows:thetrayliquidholdupwas0.25m3,thepressureofpressure-reducingdistillationtowerwas0.16bar,theHAcfeedlocationwasthesixthplate,andtheplatenumberofatmosphericdistillationtowerwas24.

n-amylacetate;differentialpressurethermallycoupledreactivedistillation;energy-savingoptimization

山东省自然科学基金资助项目(ZR2013BM001)

2016-10-12

郭通(1993-),男,河南新乡人,硕士研究生,研究方向:过程系统工程,E-mail:2207190830@qq.com;通讯作者:张青瑞,副教授,博士,E-mail:zhangqingrui@qust.edu.cn。

10.3969/j.issn.1672-5425.2017.04.014

TQ028.31 TQ051.81

A

1672-5425(2017)04-0058-05

郭通,张青瑞,李永磊,等.醋酸戊酯差压热耦合反应精馏过程的节能优化[J].化学与生物工程,2017,34(4):58-62.