关键温湿度对隆林烤后烟叶外观质量和经济性状的影响

2017-04-27黄宝瑞林北森韦明新陆福勇高华军周文亮

黄宝瑞,韦 忠,林北森,韦明新,罗 刚,陆福勇,高华军,周文亮

(广西壮族自治区烟草公司百色市公司,广西 百色 533000)

关键温湿度对隆林烤后烟叶外观质量和经济性状的影响

黄宝瑞,韦 忠,林北森,韦明新,罗 刚,陆福勇,高华军,周文亮

(广西壮族自治区烟草公司百色市公司,广西 百色 533000)

为探索隆林中上部烟叶烘烤最佳关键温湿度,根据当地烟叶烘烤特性,分别在烘烤变黄期、定色期调整关键温湿度,研究其对烤后烟叶外观质量、经济性状的影响。结果表明:不同烘烤关键温湿度对烤后烟叶外观质量影响不同,中部叶以变黄期干球温度38℃、湿球温度36℃,定色期干球温度46℃、湿球温度37℃为最佳关键烘烤温湿度;上部叶以变黄期干球温度40℃、湿球温度36.5℃,定色期干球温度48℃、湿球温度37.5℃为最佳关键烘烤温湿度。

烟叶烘烤;温度;湿度;外观质量;经济性状

烤烟烘烤是决定卷烟品质和提高工业可用性的关键环节[1-2],烘烤过程中温湿度条件是烘烤成败的关键[3]。隆林烟叶多为山地烟[4],其独特的生长环境决定了其“难变黄、难脱水”的烘烤特性[5-7],当地烟农对不同部位烟叶烘烤变黄期主体变黄温度点(温度和湿度,下同)以及定色期黄金烘烤温度点的把控较为模糊,易烤出青烟和挂灰烟等[8-11]。为此,我们研究了烘烤时期关键温湿度对烤后烟叶外观质量和经济性状的影响,寻找最适宜隆林烟区中、上部烟叶的烘烤工艺,并结合当地烟叶生长特点,提出烟叶采烤关键性措施,旨在为提升隆林烟叶烘烤质量提供参考。

1 材料与方法

1.1 试验材料

烤烟品种:云烟87。烘烤部位:中、上部叶。密集烤房:气流下降式,装烟室内长8.0 m、宽2.7 m、高3.5 m,装烟3层。烘烤方式:挂竿烘烤。

试验地点广西区百色市隆林县德峨镇,平均海拔1 600 m,年均气温14.42℃,年均降雨量1 500 mm,无霜期>300 d,年日照时数1 384 h,前作空闲,土壤沙壤土,肥力中等,大田供试面积8.0 hm2。

采用大棚漂浮育苗,2016年4月上旬移栽,种植密度16 500株/hm2,大田施肥量为N 105 kg/hm2,N∶P2O5∶K2O=1∶1∶3,基肥60%,追肥40%,留叶数16~18片。

1.2 试验方法

试验在烟叶适熟采收的基础上进行,根据不同部位烟叶烘烤特点,分别设置不同烘烤温、湿度处理(表1、表2),每个处理3次重复。

试验条件基本一致(如移栽期、移栽密度、采收成熟度、施肥量、管理措施、留叶数、烘烤方法等),并全部挂牌烘烤。

1.2.1 变黄期试验 在干球温度32~34℃、湿球温度31~33℃,稳温烘烤至顶层烟叶开始发软,至烟叶叶尖叶缘变黄10 cm,以1℃/h速度将干球温度升至36~38℃或38~40℃(在此关键点设置不同湿度试验),当烟叶达到7~8成黄,将干球温度升至42℃,适量排湿,烘烤12~20 h,当烟叶黄片青筋、主脉发软后转入定色阶段。

1.2.2 定色期试验 控制湿球温度36~38℃,将干球温度升至46~48℃(在此关键点设置不同湿度试验)稳温烘烤15~20 h,至主脉变白、烟叶小卷筒,将干球温度升至52~54℃,稳温烘烤20~25 h至烟叶大卷筒、叶片干燥后转入干筋阶段。

表1 中部叶不同温湿度对烟叶外观质量和经济性状影响试验处理设置

表2 上部叶不同温湿度对烟叶外观质量和经济性状影响试验处理设置

1.2.3 干筋期试验 将干球温度由54℃升至60~62℃,控制湿球温度为39~40℃,烘烤10 h左右主脉开始收缩,至烟叶正反面色差变小,将干球温度升至67~68℃,控制湿球温度为40~42℃,稳温烘烤25 h左右,直至烟叶主脉完全干燥。

1.3 测定项目及方法

根据《GD2635-92》烤烟42级国标进行烟叶分级,按级称重,记录各处理烟叶各等级重量,计算上等烟叶比例、中等烟比例、下等烟比例、均价等。确定成熟度、颜色、身份、油分、色度和叶片结构等作为烟叶外观质量评价指标,对烟叶外观质量进行描述性评价。

2 结果与分析

2.1 外观质量

2.1.1 中部叶 从对烘烤不同温湿度与烤后烟叶外观质量关系的统计结果(表3)可以看出:(1)变黄期:M6处理的烟叶颜色为“多桔黄”,其他处理柠檬黄烟叶较多;烟叶油分表现较多的是M5、M6处理,较少的是M1、M4处理;身份表现“中等”的是M3、M5、M6处理,其他处理身份稍薄;结构较为紧密的是M1、M2、M4处理;色度表现“浓”的是M6处理,M3、M5处理为“强”;M1处理成熟度表现欠熟,M2、M4处理表现“尚熟”,其他处理均为成熟。说明变黄期外观质量表现最好的是M6处理。

(2)定色期:颜色除M1、M4处理烟叶较多柠檬黄外,其他处理均为“多桔黄”;油分较多的是M3、M6处理,M1处理最少;M1处理烟叶身份稍薄,M6处理身份稍厚,其他处理身份均为“中等”;M1、M4处理烟叶结构相对其他处理较为紧密;色度M3、M6处理表现“浓”,M4、M5处理均为“强”;成熟度M1、M4处理表现为“尚熟”,M6处理为“过熟”,其他处理均为“成熟”,说明定色期外观质量表现最好的是M3处理。

2.1.2 上部叶 从对烘烤不同温湿度与烤后烟叶外观质量关系的统计结果(表4)可以看出:(1)变黄期:烟叶颜色以T3、T5处理的“多桔黄”为最佳,T6处理出现红棕烟叶,而其他处理柠檬黄烟叶较多;烟叶油分表现最多的是T3、T5、T6处理,T1处理最少;T1、T2、T4处理处理的烟叶身份稍薄,T6处理偏厚,T3、T5处理表现为“中等”;烟叶结构表现为“疏松”的是T3、T5处理,T1、T2、T4处理尚疏松,而T6处理的烟叶结构稍密;色度以T6处理“浓”为最佳,T3、T5处理其次,T2、T4处理第三,T1处理“弱”为最差;T1处理成熟度表现“欠熟”,T2、T3、T4处理表现“尚熟”,T5、T6处理均为成熟。说明变黄期外观质量表现最好的是T5处理。

(2)定色期:烟叶颜色以T4、T5处理的“多桔黄”为最佳,T1、T2、T3处理出现较多柠檬黄烟叶,T6处理出现红棕烟叶;T1处理的烟叶油分为“稍有”,T2、T4处理为“有”,其余处理均为“多”;身份T1处理稍薄,T3、T6处理偏厚,其余处理中等;T1、T4处理的烟叶结构为“尚疏松”,T3、T6处理为“稍密”,T2、T5处理为“疏松”; T5、T6处理的烟叶色度为“浓”,T3、T4处理为“强”,T2处理为“中”,T1处理为“弱”、最差;T1处理的成熟度表现“欠熟”,T2、T4处理表现“尚熟”,T6处理的烟叶成熟度表现为过熟,T3、T5处理为“成熟”。说明定色期外观质量表现最好的是T5。

2.2 经济性状

2.2.1 中部叶 从对烘烤不同温湿度与烤后烟叶经济性状关系的统计结果(表5)可以看出:(1)上等烟比例:①变黄期,M6处理上等烟比例最大为72.38%,极显著高于其他处理,高出4.03~12.66个百分点,M1、M4处理极显著低于其他处理;②定色期,M3处理上等烟比例最大为72.20%,极显著高于其他处理,高出5.06~9.95个百分点,M5处理上等烟比例最小为62.25%,极显著低于其他处理。说明变黄期M6处理(干球温度38℃、湿球温度36℃)与定色期M3处理(干球温度46℃、湿球温度37℃)有利于提高烟叶上等烟比例。

(2)下等烟比例:①变黄期,M6处理下等烟比例为8.66%,极显著低于其他处理,其下等烟比例较其他处理下降1.20~3.96个百分点,M1与M4处理差异不显著,极显著高于其他处理;②定色期,M4与M5处理差异不显著,均极显著高于其他处理,M3处理下等烟比例最小为9.13%,极显著低于其他处理。就下等烟比例而言,以变黄期M6处理(干球温度38℃、湿球温度36℃)与定色期M3处理(干球温度46℃、湿球温度37℃)为最佳温湿度。

(3)均价:①变黄期,各处理均价在26.24~27.23元/kg范围,最高为M6处理,均显著高于其他处理,均价较其他处理高出0.27~0.99元/kg,其中M4处理均价最低;②定色期,M3处理均价最高为27.21元/kg,均显著高于其他处理,高出0.29~0.80元/kg ,M4与M5处理差异不显著,均极显著低于其他处理。说明变黄期M6处理(干球温度38℃、湿球温度36℃)与定色期M3处理(干球温度46℃、湿球温度37℃)烤后烟叶均价为最大。

综上可知,中部叶烘烤最佳关键温湿度分别为变黄期M6处理(干球温度38℃、湿球温度36℃)与定色期M3处理(干球温度46℃、湿球温度37℃),各处理经济效益表现为:M6 >M2>M3>M5>M1>M4;定色期表现为:M3>M6>M2>M1>M4>M5。

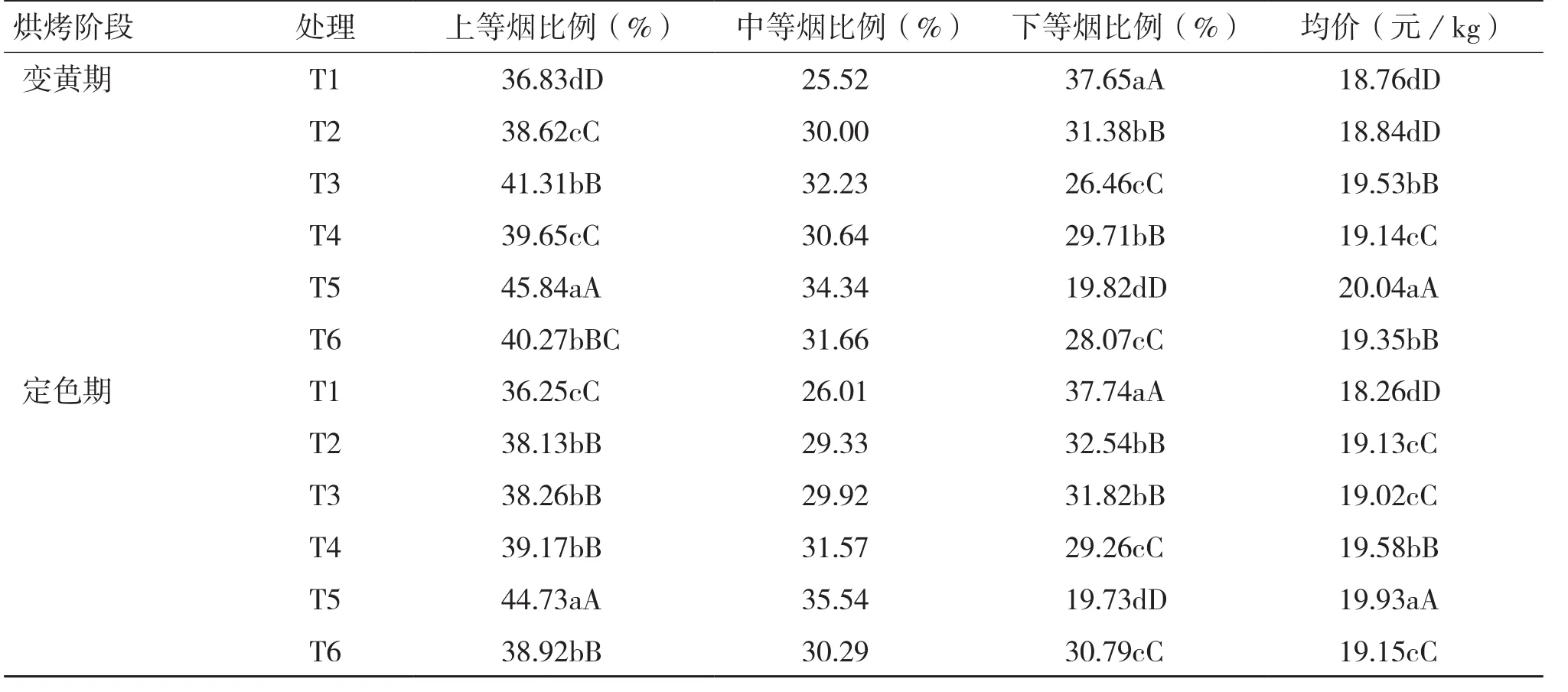

2.2.2 上部叶 从对烘烤不同温湿度与烤后烟叶经济性状关系的统计结果(表6)可以看出:

表6 不同烘烤温湿度处理上部叶烤后烟叶经济性状差异性比较

(1)上等烟比例:①变黄期,T5处理上等烟比例最大为45.84%,极显著高于其他处理,高出4.53~9.01个百分点,T1处理最小为36.83%,极显著低于其他处理;②定色期,T5处理上等烟比例最大为44.73%,极显著高于其他处理,高出5.56~8.48个百分点,T1处理最小为36.25%,极显著低于其他处理,T2、T3、T4、T6处理间差异不显著。说明变黄期T5处理(干球温度40℃、湿球温度36.5℃)与定色期T5处理(干球温度48℃、湿球温度37.5℃)利于提高烟叶上等烟比例。

(2)下等烟比例:①变黄期,T5处理下等烟比例为19.82%,极显著低于其他处理,其下等烟比例较其他处理减少6.64~17.83个百分点,T1处理最大为37.65%,极显著高于其他处理;②定色期,T5处理下等烟比例为19.73%,极显著低于其他处理,较其他处理减少9.53~18.01个百分点,T1处理最大为37.74%,极显著高于其他处理。就下等烟比例而言,以变黄期T5处理(干球温度40℃、湿球温度36.5℃)与定色期T5处理(干球温度48℃、湿球温度37.5℃)为最佳温湿度。

(3)均价:①变黄期,各处理均价在18.76~20.04元/kg,T5处理极显著高于其他处理,均价较其他处理高0.51~1.28元/kg,其中T1处理最小;②定色期,T5处理均价最高为19.93元/kg,极显著高于其他处理,高出0.35~1.67元/kg,T1处理最小,极显著低于其他处理。说明变黄期T5处理(干球温度40℃、湿球温度36.5℃)与定色期T3处理(干球温度48℃、湿球温度37.5℃)烤后烟叶均价为最大。

综上可知,上部叶烘烤最佳关键温湿度分别为变黄期T5处理(干球温度40℃、湿球温度36.5℃)与定色期T5处理(干球温度48℃、湿球温度37.5℃),各处理经济效益表现为:T5>T3>T6>T4>T2>T1;定色期表现为:T5 >T4>T6>T2>T3>T1。

3 结论与讨论

本研究结果表明,中部叶各处理的外观质量以变黄期M6处理和定色期M3处理表现最好,其经济效益也均达到最高值;上部叶各处理的外观质量和经济效益均以变黄期T5处理和定色期T5处理为最好。因此,总结出隆林烤烟最佳关键烘烤工艺为:中部叶烘烤变黄期干球温度38℃、湿球温度36℃,定色期干球温度46℃、湿球温度37℃;上部叶烘烤变黄期干球温度40℃、湿球温度36.5℃,定色期干球温度48℃、湿球温度37.5℃,其余参照三段式烘烤方法[12]。

针对烟区易出现的青烟、挂灰烟等问题[13-16],参考烤坏烟相关解决措施理论研究[17-19],结合百色烟叶成熟特性[20],提出以下措施:(1)适当采收:烟叶采收遵循“下部叶适熟早采,中部叶成熟采收,上部叶充分成熟采收”的原则,根据烟叶叶色、叶脉等外观特征变化情况判断较佳烟叶成熟度[21]:下部烟叶综合变黄30%~40%,主脉1/3~1/2变白,支脉1/3~1/2变白;中部烟叶综合变黄50%~60%,主脉1/2~3/4变白,支脉1/2~2/3变白;上部烟叶综合变黄70%~80%,主脉2/3~3/4变白,支脉2/3~3/4变白。(2)合理上烟:编烟前,按统一烟叶成熟度、烟叶长度与大小等进行鲜烟分类;装烟时按照“高温层装成熟度高烟叶、中温层装成熟度中烟叶、低温层装成熟度低烟叶”进行合理装烟;门口及各烟叶层不能留风洞。

本试验主要集中在烘烤方面,而影响当地烟叶质量的因素较多,试验区域烟叶产量较大,烟叶质量还有待提高,且配套的生产技术仍未成熟,望以后相关学者或烟叶工作者能对烟叶品种、生态气候、土壤水肥、栽培管理及采收烘烤等配套技术进行系统研究。

[1]宫长荣,周义和,杨焕文. 烤烟三段式烘烤导论[M]. 北京:科学出版社,2006.

[2]詹军,樊军辉,宋朝鹏,等. 密集烤房研究进展与展望[J]. 南方农业学报,2011,42(11):1406-1411.

[3]王卫峰. 密集烤房烘烤温湿度条件对烟叶生理生化特性和品质的影响[D]. 郑州:河南农业大学,2006.

[4]曹利军,余金恒,罗刚,等. 百色市山地烟开发初探[J]. 江西农业学报,2011(6):154-156.

[5]李彦臣,许春海,吕春和,等. 几种不同烟叶的烘烤要点[J]. 中国园艺文摘,2013,29(11):225-226.

[6]周诚,郭鸿雁,邓世媛,等. 优质烤烟烘烤特性的研究进展[J]. 广东农业科学,2014,41 (10):14-17.

[7]王传义,张忠锋,徐秀红,等. 烟叶烘烤特性研究进展[J]. 中国烟草科学,2009,30(1):38-41.

[8]许威,肖先仪,黄建,等. 变黄期不同烘烤时间及温湿度对烟叶质量的影响[J]. 江西农业学报,2012,24(7):85-89.

[9]詹军,武圣江,贺帆,等. 密集烘烤干筋期温湿度对上部烟叶外观质量和内在品质的影响[J]. 甘肃农业大学学报,2011,46(6):29-35.

[10]沈少君,吴永茂,罗发健,等. 集烘烤干筋期温湿度对烟叶内在化学成分和评吸质量的影响[J]. 现代农业科技,2014(24):170-172.

[11]马玉红,马维广,邢世东. 控制烘烤温湿度解决烟叶汗烫、烤红、挂灰问题的试验研究[J]. 农业科技与装备,2009(2):72-73.

[12]宫长荣. 烤烟三段式烘烤及其综合配套技术[J]. 中国烟草,2000(4):20-21.

[13]吉贵锋,张国华,胡军,等. 烤青烟的原因及改进对策[J]. 安徽农学通报,2011,17(13):184-186.

[14]罗昭标,陈欢,占资抚,等. 烟叶烘烤工作中含青烟叶产生的原因及解决措施[J]. 现代农业科技,2013(22):184-186.

[15]杨胜华. 上部挂灰烟形成原因及防止对策[J].现代农业科技,2014(15):68-70.

[16]杨晔. 烤后烟叶挂灰的原因与防止烟叶挂灰的途径[J]. 安徽农业科学,2014,42(19):6367-6369,6372.

[17]谢已书. 烤坏烟原因分析及解决的技术措施[J]. 贵州农业科学,2000,28(S):62-63.

[18]杨胜华,代先强. 热风循环密集烤房常见烤坏烟的原因及对策[J]. 现代农业科技,2013 (19):300-301.

[19]王永军,王刚,张军等. 上部烟叶烤坏原因分析及解决的技术措施[J]. 农业开发与装备,2016 (9):69,96.

[20]王传义,何嘉欧. 百色地区烟叶成熟度特征及配套烘烤技术研究//广西烟草学会2005年度学术年会论文集[C]. 2006.

[21]艾复清,江锡瑜,肖吉中,等. 烤烟外观成熟特征与品质关系的研究[J]. 中国烟草科学,1999 (3):27-30.

(责任编辑 白雪娜)

Effects of key temperature and humidity on appearance quality and economic characters of flue-cured tobacco leaves in Longlin

HUANG Bao-rui,WEI Zhong,LIN Bei-sen,WEI Ming-xin,LUO Gang,LU Fu-yong,GAO Hua-jun,ZHOU Wen-liang

(Baise Corporation,Guangxi Province Tobacco Company,Baise 533000,China)

To explore the best key temperature and humidity which can influence the middle and upper tobacco leaf flue-curing in Longlin,according to the local tobacco baking properties,we adjusted and researched the key temperature and humidity levels at the yellowing and color-fixing stages,which can affect the appearance quality and economic characters of flue-cured tobacco. The results indicated that there was a significant differen ce in the quality of tobacco by using different curing technologies. The best conditions for the middle leaves were dry-bulb temperature of 38℃ and wet-bulb temperature of 36℃ at yellowing stage,and the dry-bulb temperature of 46℃ and wet-bulb temperature of 37℃ at color-fixing stage. For the upper leaves,the best conditions were the dry-bulb temperature of 40℃ and wet-bulb temperature of 36.5℃ at yellowing stage,and the dry-bulb temperature of 48℃ and wet-bulb temperature of 37.5℃ at color-fixing stage.

tobacco leaf flue-curing;temperature;humidity;appearance quality;economic characters

TS44

A

1004-874X(2017)02-0012-07

2016-12-19

广西壮族自治区烟草专卖局(公司)科技项目(201601)

黄宝瑞(1986-),男,硕士,E-mail:89793407@qq.com

韦忠(1974-),男,硕士,农艺师,E-mail:hcycwz2@163.com

黄宝瑞,韦忠,林北森,等. 关键温湿度对隆林烤后烟叶外观质量和经济性状的影响[J].广东农业科学,2017,44 (2):12-18.