基于GPS的斗轮机定位算法的设计与实现

2017-04-26苏炫辅沈文忠

苏炫辅, 沈文忠, 杨 彪

(上海电力学院 电子与信息工程学院, 上海 200090)

基于GPS的斗轮机定位算法的设计与实现

苏炫辅, 沈文忠, 杨 彪

(上海电力学院 电子与信息工程学院, 上海 200090)

为进一步提高斗轮机回转角和俯仰角的测量精度,提出了基于GPS的斗轮机定位算法.天线分别安装在斗轮机的固定台和悬臂上,正常运行取煤时,实时获取固定台天线的坐标位置以及航向角,并运用三角转换得到悬臂天线的空间位置坐标,根据悬臂天线的空间位置求出悬臂的回转角和俯仰角.将得到的回转角和俯仰角参数输入斗轮机控制系统中,让斗轮机在设定的角度范围和特定的煤层自动取煤.实验结果表明,该方法测得的斗轮机回转角和俯仰角精度高,有利于斗轮机的精准控制.

全球定位系统; 斗轮机; 自动控制

在现有火电厂输煤系统中,斗轮机在煤料输送这一过程扮演着重要角色.斗轮机取煤运动分为回转和行走两部分.在斗轮机回转取煤时,要控制取煤的回转角度和俯仰角度.现有斗轮机运动测量一般通过编码器实现.编码器在长期的使用过程中会出现机械磨损,更换工作量较大[1].此外,编码器使用时间越长,误差积累越多.在现有替代编码器测量方法的各种技术中,卫星定位技术在实现难度、稳定性和安装简便等方面都是一个不错的选择,而且近年来也有人提出类似的方法应用于斗轮机的防碰撞系统上[2].因此,本文提出使用全球定位系统(GPS)技术替代编码器,以解决编码器计算角度的累计误差,提高控制系统的精确性和稳定性.

1 斗轮机定位模型

本文的定位系统如图1所示.定向天线用于确定定向天线与定位天线之间的航向角,定位天线放置在斗轮机回转平台上.串口通讯服务器与移动站接收机的COM2口连接,与基站的串口服务器通信.

基站通过串口通讯服务器传输RTK数据实时校准移动站的位置,以提高移动站位置的精确性.PC端通过移动站的COM1口接收被RTK校准后的数据,进行位置信息的解析.

图1 定位系统GPS设备框架示意

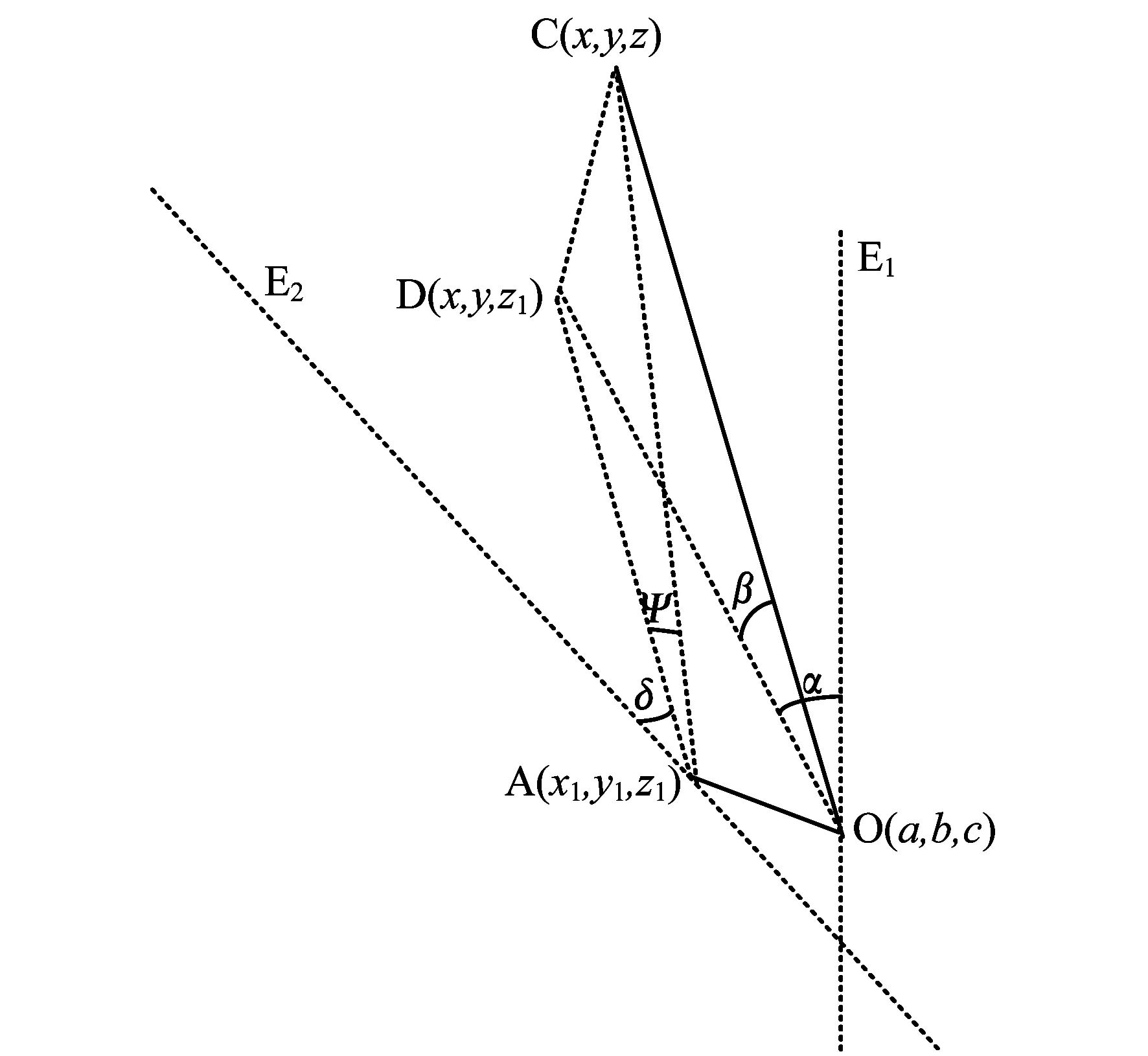

将定位系统运用到斗轮机上就得到斗轮机定位模型,如图2所示.悬臂以其中心位置O点做左右的回转运动和上下的俯仰运动.

图2 斗轮机定位模型

图2中的定位天线A点在斗轮机取煤时相对于悬臂中心的位置保持不变.E1表示斗轮机轨道方向,E2表示正北方向,C点是安装在斗轮机悬臂上的定向天线,O点是斗轮机悬臂转动的中心点.

建立以斗轮机停在轨道起点处的O点为原点,沿着E2方向为y轴,垂直E2方向为x轴的坐标系Q1.将接收到的经纬度坐标转换为新建立的坐标系下的坐标,则斗轮机悬臂C点的运动轨迹是以O点为中心,以OC为半径的三维球面.A点不因悬臂的回转和俯仰动作而改变自己的空间位置,只与斗轮机大车的运动有关.δ是以E2为参考的航向角,ψ是AC的俯仰角,α是斗轮机悬臂的回转角,β是斗轮机悬臂的俯仰角,即OC的回转角和俯仰角.本文可通过GPS接收机得到A点的空间坐标(x1,y1,z1)以及C点相对于A点的航向角δ和俯仰角ψ,将A点坐标标定为斗轮机大车的空间位置,通过计算可求出C点的空间坐标以及C点相对于旋转中心O点的回转角α和俯仰角β.

斗轮机定位模型的精确计算有利于斗轮机取煤过程的自动控制,其循环往复取煤过程如图3所示.

图3 循环往复取煤过程示意

斗轮机的自动取煤过程简要描述如下:对于同一个煤层,斗轮机大车行走至煤堆处,完成好对垛,悬臂以设定的起始角θ1顺时针方向运动,到达设定的终止角度θ2后停止运动,如图3中从A点到B点.然后大车前进一段距离L到达C点,再逆时针运动到达设定的起始角θ1后停止,如图3中从C点到D点.然后大车再前进相同的一段距离L到达E点,从θ1角度开始逆时针运动到θ2,这样不断重复上述过程直至到达轨道上的某一点.

本文使用GPS技术的目的,就是为了实时得到斗轮机悬臂在上述取煤过程中的回转角度和俯仰角度以及大车在轨道上的位置,从而控制斗轮机悬臂在设定的起始角θ1和终止角θ2之间以及轨道某一区间运动.也可通过控制斗轮机的俯仰角,实现不同煤层的取煤.

2 基于GPS的定位算法

本文提出的计算方法与其他文献提出的方法有所不同.文献[3]使用高斯投影算法,文献[4]使用坐标变换法,本文采用空间位置的几何关系作为位置的求取算法.

根据斗轮机实际取煤运动过程,得到如图4所示的数学模型.

图4 数学模型

在Q1坐标系下,通过4次旋转斗轮机的悬臂可得到悬臂的中心坐标O(a,b,c)以及C点到O点间的距离R.由于斗轮机悬臂旋转轨迹是球形,即:

(1)

A点的坐标是(x1,y1,z1),与悬臂天线形成的航向角为δ,俯仰角为ψ,由C点,A点,O点形成的空间几何关系可以求得:

(2)

(3)

将式(2)和式(3)代入式(1),化简得到:

(4)

而m=λ2+(tanδ)2+1

解方程可得到y坐标,将得到的y坐标代入式(2)和式(3)得到x和z的坐标,这样就可以求得悬臂天线的空间坐标(x,y,z).由于斗轮机停在轨道起点处的A点和O点坐标已知,E1和E2之间的夹角固定已知,将(x,y,z)转换到以斗轮机停在轨道起点处的O点为原点,沿着E1方向为y轴,垂直E1方向为x轴的坐标系Q2,得到坐标(x′,y′,z′),O点坐标转换为(a′,b′,c′),再求出悬臂的回转角α和俯仰角β,并输入控制系统中,以控制斗轮机的取煤过程[5].

3 实验结果

测试步骤如下:

(1) 斗轮机停止不动,悬臂旋转至与轨道平行,此时悬臂天线位置为1号点;

(2) 悬臂逆时针旋转30°,悬臂天线位置为2号点;

(3) 悬臂逆时针旋转60°,悬臂天线位置为3号点;

(4) 将斗轮机悬臂旋转至与轨道平行,悬臂顺时针旋转30°,悬臂天线位置为4号点;

(6) 悬臂顺时针旋转120°,悬臂天线位置为5号点;

(7) 悬臂顺时针旋转180°,悬臂天线的位置是6号点.

GPS坐标准确性测试结果和重复性测试结果分别如表1和表2所示.

表1 GPS坐标准确性测试数据 m

表2是各个位置在一段时间内重复测试得到的结果,每一个位置计算4次用于稳定性测试.表1将计算结果与实际得到的坐标结果进行对比,用于测试数据的准确性.

表2 GPS坐标重复性测试数据 m

图5形象地显示了每一个点的平面图形,计算坐标与实际坐标的误差很小,几乎重叠在一起,x轴和y轴坐标误差在厘米级,海拔z轴坐标误差在20 cm以内.

图5 数据模拟示意

4 结 语

本文采用卫星定位设备,将得到的经纬度数据转化为空间直角坐标系下的数据,通过空间几何关系计算得到悬臂的空间坐标,实验结果表明,该方法在重复性测试中得到的空间位置稳定性较高,在准确性测试中将实际坐标数据与计算数据对比发现两者误差小,因此准确性较高.这样的准确性和稳定性完全满足斗轮机取煤的要求.此外,该方法有效地解决了编码器测量角度的累计误差,从而有利于斗轮机的自动控制.

[1] 柳日勇.煤场GPS 定位管理系统之浅论[J].化学工程与装备,2014(5):146-147.

[2] 王晨星.GPS在斗轮机防碰撞系统中的应用[J].科技展望,2015(34):128.

[3] 柳日勇.基于插值的高斯投影算法在煤场斗轮机GPS定位中的应用[J].科技传播,2014(11):111-112.

[4] 史春玲,李一红.斗轮机煤场定位的控制算法[J].湖北工业大学学报,2013,28(2):66-68.

[5] 沈文忠,张裕嘉.基于模型预测前馈-反馈控制的斗轮机上煤系统的优化[J].上海电力学院学报,2013,29(3):257-260.

(编辑 胡小萍)

Design and Implementation of Position Algorithm Forbucket Wheel Stacker Based on Global Position System

SU Xuanfu, SHEN Wenzhong, YANG Biao

(SchoolofElectronicsandInformationEigneering,ShanghaiUniversityofElectricPower,Shanghai200090,China)

In order to further improve the accuracy of rotational angle and the pitch angle of the Bucket Wheel,a localization algorithm based on GPS is proposed.The Antenna are mounted respectively on the cantilever and station of bucket wheel stacker.When taking coal normally,we can get real-time fixed station antenna coordinate position and heading angle,at the same time calculate spatial location coordinates of the antenna using Delta conversion.Moreover,the spatial position of the cantilever’s antenna is converted into rotational angle and pitch angle.We can control the bucket wheel stacker taking coal automatically at a set angel and specific seam by using the rotational angle and the pitch angle as the input parameters to feedback control system.The result shows that the bucket wheel rotation angle and pitch angle precision are high,which is favorable to the accurate control of the bucket wheel.

global positioning system; bucket wheel stacker; automatic control

10.3969/j.issn.1006-4729.2017.01.003

2016-09-08

苏炫辅(1993-),男,在读硕士,湖南常德人.主要研究方向为斗轮机的全自动控制.E-mail:1002866783@qq.com.

TP273.5;TM621

A

1006-4729(2017)01-0011-04