循环流化床锅炉埋管泄漏原因分析

2017-04-26钱锟

钱 锟

(上海宝冶工程技术有限公司, 上海 200941)

循环流化床锅炉埋管泄漏原因分析

钱 锟

(上海宝冶工程技术有限公司, 上海 200941)

采用宏观分析、化学成分分析、金相分析、硬度测试、断口分析、X射线衍射等方法,对某循环流化床锅炉埋管在使用约1.1×104h后出现泄漏的原因进行了分析。结果表明:埋管下弯管段水垢过厚,导致其外壁长期处于超温状态,产生珠光体球化及脱碳现象,严重降低了管壁的强度和硬度;同时,炉膛内介质对下弯管段外壁冲刷作用较大,加大了管壁减薄速率;以上原因导致埋管下弯管段出现早期泄漏失效。

循环流化床;埋管;水垢;珠光体球化;脱碳;冲刷;泄漏

某循环流化床锅炉中的埋管在使用约1.1×104h后出现早期泄漏失效。停炉检查发现,多根埋管在下弯管段均出现泄漏现象,具体位置见示意图1。

该流化床锅炉内温度为900~1 000 ℃,燃烧介质为煤和煤矸石,粒径小于10 mm,介质由炉膛上方注入,在炉底风帽的作用下弥散于炉膛内,高硬度、大密度的介质颗粒会对埋管外壁产生冲刷作用。埋管主要作用是与高温床料进行热交换,吸收整个锅炉40%的热量。埋管中介质为纯水,入口温度约为100 ℃,入口处压力约为3 MPa。

该埋管规格为φ51 mm×5 mm,材料为20无缝钢管,经冷弯加工后(管子弯曲半径R=200 mm)于外表面焊接防磨环,加工标准采用JB/T 1611-1993《锅炉管子制造技术条件》。防磨环由两个半环组成,两半环环向间不焊接(间隙不大于4 mm),相邻环错口布置,轴向间距为20 mm。

图1 埋管泄漏位置示意图Fig.1 Schematic diagram of leakage location of the buried pipes

为延长埋管使用寿命,防止该类故障再次发生,确保锅炉安全运行,笔者对泄漏埋管进行了检验和分析。

1 理化检验

1.1 宏观分析

泄漏埋管宏观形貌见图2,其直线长度约1 000 mm。由图2可见,埋管外壁呈黑色,耐磨环间充满块状、片状、颗粒状烧结物。埋管泄漏点均在弯曲圆弧面,处于整体结构的下方,即图1中的黑圈部位。

经测量,埋管弯曲部位防磨环环向间隙约为10 mm,轴向间距为15~30 mm;直管段防磨环环向间隙为2~10 mm,轴向间距为15~20 mm。表明埋管弯曲部位防磨环环向间隙和轴向间距均超出设计图纸要求。

图3为埋管泄漏部位内外壁宏观形貌。由图3(a)外壁形貌可见,防磨环变形及磨损严重,裂纹介于防磨环环向间隙,沿轴向扩展,共两段,长度为15~20 mm。由图3(b)内壁形貌可见,埋管泄漏点附近内壁变形明显,内壁表面存在较致密水垢层,厚度为2~3 mm,呈灰白色,部分水垢层已脱落。直管段可见连续的水垢层,厚度为0.5 mm。

图2 埋管宏观形貌Fig.2 Macro morphology of the buried pipe

图3 埋管泄漏部位宏观形貌Fig.3 Macro morphology of leakage location of the buried pipe: (a) the outer wall; (b) the inner wall

1.2 化学成分分析

从埋管泄漏点附近取样进行化学成分分析,结果见表1,可见埋管的化学成分符合GB/T 699-1999[1]对20钢成分的技术要求。

表1 埋管化学成分(质量分数)Tab.1 Chemical compositions of the buried pipe (mass fraction) %

1.3 金相分析

分别在埋管上弯管段、直管段、下弯管段(泄漏部位)沿轴向取样(断口处为环向取样)进行金相分析,取样位置见图2所示方框区域。

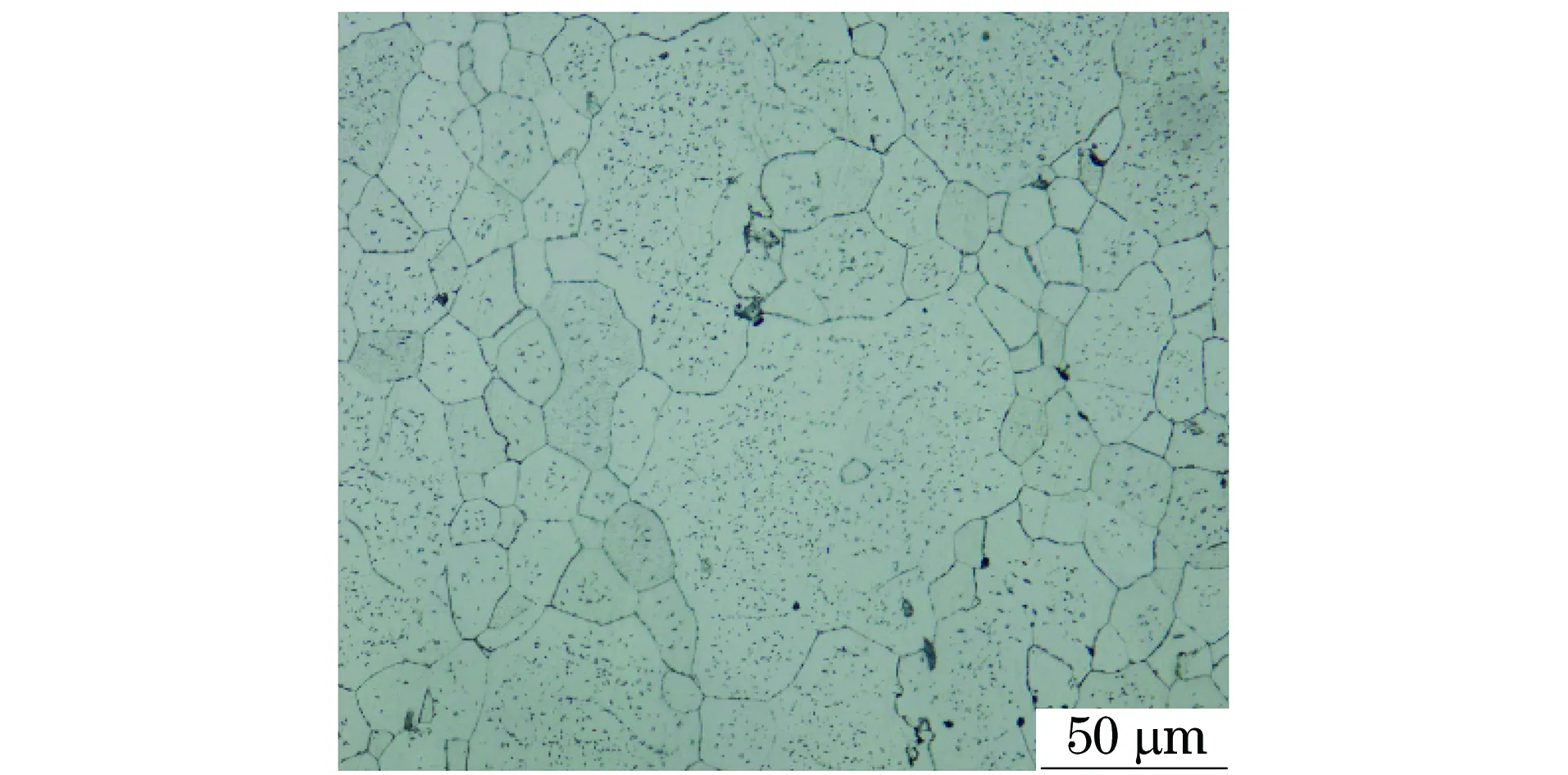

(1) 上弯管段

根据GB/T 10561-2005/ISO 4967:1998(E)[2]中的实际检验A法和ISO评级图进行非金属夹杂物含量评定,结果如下:A0.5,B0,C0,D0.5,表明埋管材料纯净度较好。

图4为埋管外壁显微组织形貌,为铁素体+珠光体,未见异常。由图4还可见,埋管外壁存在冲刷痕迹,未见表面脱碳及珠光体球化现象。埋管内壁较平整,存在少量点蚀坑。

图4 上弯管段外壁显微组织形貌Fig.4 Outer wall microstructure morphology of the upper curved section

根据GB/T 6394-2002[3]中的比较法对铁素体晶粒度进行评级,内壁至外壁晶粒较均匀,晶粒度级别为9.5级。

根据DL/T 674-1999[4],上弯管段珠光体形态明显,碳化物开始分散,球化级别为2级(倾向球化)。

(2) 直管段

图5为直管段外壁显微组织形貌,为铁素体+珠光体,未见异常。由图5还可见,埋管外壁存在冲刷痕迹,未见表面脱碳及珠光体球化现象。埋管内壁较平整,存在少量点蚀坑,亦未见脱碳现象。

内壁至外壁晶粒较均匀,铁素体晶粒度级别为9.5级。直管段珠光体形态明显,碳化物开始分散,球化级别为2级(倾向球化)。

图5 直管段外壁显微组织形貌Fig.5 Outer wall microstructure morphology of the straight section

图6 断口处显微组织形貌Fig.6 Microstructure morphology of the fracture location

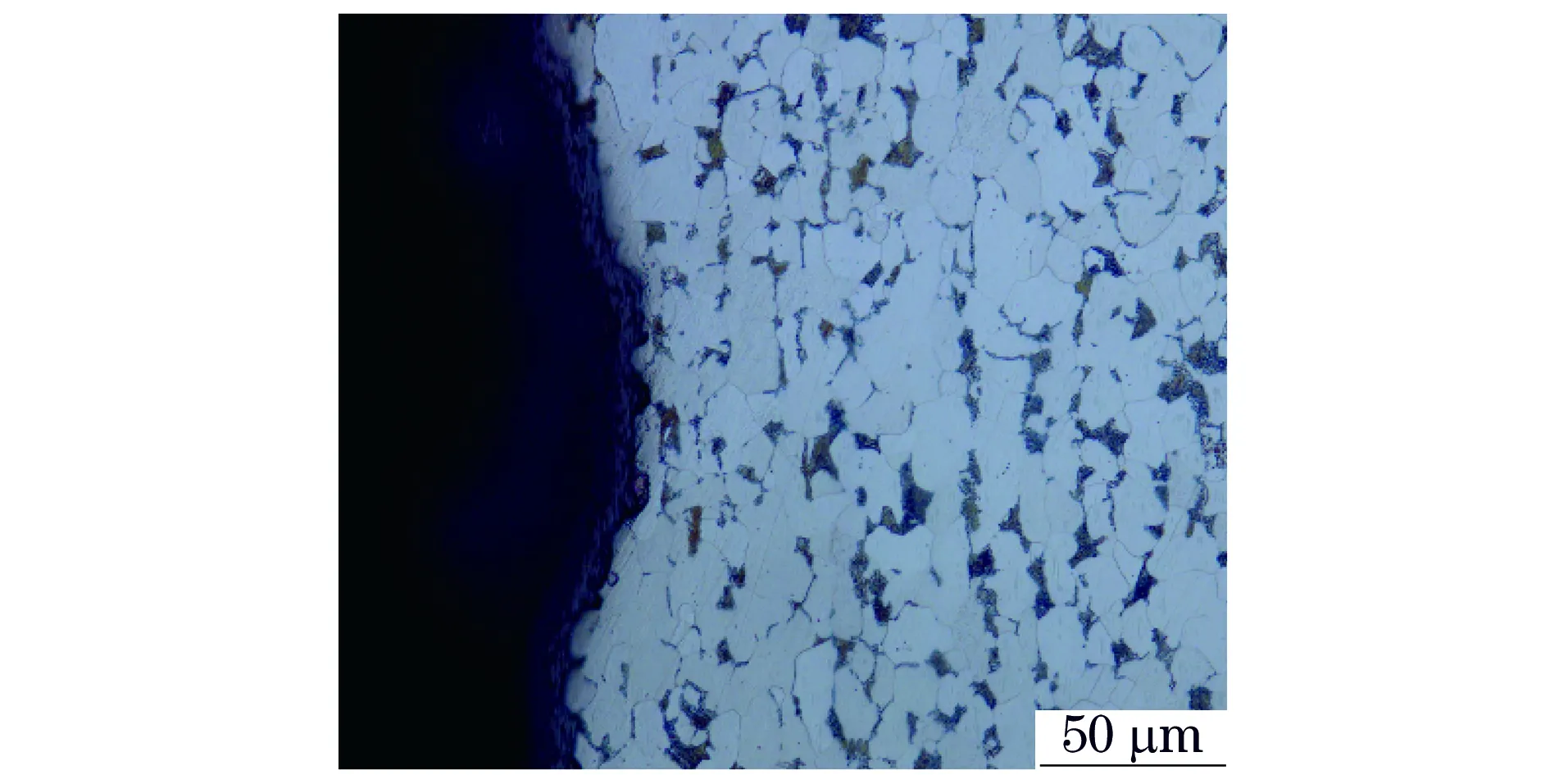

(3) 下弯管段(泄漏部位)

图6为下弯管段(泄漏部位)断口环向截面形貌,可见断口周边存在严重减薄现象,厚度约为300 μm。近外壁氧化现象严重,局部存在氧化孔洞。将内、外壁显微组织放大后观察可见,外壁存在严重的脱碳、氧化现象,局部铁素体晶粒异常长大;内壁存在轻度球化现象,局部氧化现象严重。

在断口下方壁厚减薄区域制备轴向截面试样进行显微组织观察,结果如图7~10所示。

图7 壁厚减薄处显微组织形貌Fig.7 Microstructure morphology of the wall thickness thinning area

图8 图7中A处显微组织形貌Fig.8 Microstructure morphology of the area A in Fig.7

图9 图7中B处显微组织形貌Fig.9 Microstructure morphology of the area B in Fig.7

图10 图7中C处显微组织形貌Fig.10 Microstructure morphology of the area C in Fig.7

由图7可见,该处壁厚已减薄至约2 mm,整体呈半圆弧状,向外侧凸起,外壁表面呈锯齿状,存在较严重冲刷痕迹;外壁存在严重的脱碳现象,脱碳层深度约为760 μm,局部晶粒异常长大。

分别对图7中A,B,C 3个部位的显微组织放大后进行观察,结果如下。

A处代表近外壁显微组织,为铁素体+渗碳体,渗碳体呈短棒状、颗粒状分布于晶内、晶界。外壁珠光体形态已消失,碳化物分布于晶界及铁素体基体,并逐渐长大,球化级别为5级(完全球化)。铁素体晶粒度级别为8.5级,局部达7级。

B处代表过渡区显微组织,为铁素体+渗碳体+珠光体,渗碳体呈短棒状、颗粒状分布于晶内、晶界。珠光体中的碳化物已明显分散,并向晶界聚集,珠光体形态尚保留,球化级别为4级(中度球化)。铁素体晶粒度级别为8.5级。

C处代表近内壁显微组织,为铁素体+珠光体,珠光体区域中碳化物已分散,珠光体形态尚明显,球化级别为3级(轻度球化)。铁素体晶粒度级别为9级。

1.4 硬度测试

分别对上弯管段、直管段和泄漏处由外壁到内壁进行显微硬度试验(HV0.3),硬度变化趋势见图11。其中:直管段硬度较均匀,分布在160~180 HV0.3;上弯管段硬度较均匀,分布在180~200 HV0.3,高于直管段硬度,主要是由加工硬化所致;泄漏点附近硬度变化较大,内壁硬度为179 HV0.3,外壁硬度为123 HV0.3,且由内壁到外壁硬度呈下降趋势,与其显微组织分析结果相对应。

图11 埋管不同管段硬度变化曲线Fig.11 Hardness changing curves of the buried pipe at different sections

1.5 断口微观分析

将埋管泄漏部位裂纹打开,断口宏观形貌见图12。可见断口表面呈黄褐色锈蚀形貌,暗灰色为撕裂新断口;泄漏部位壁厚已严重减薄,为2~3 mm,且在防磨环间的管壁呈现向外凸起状。通过裂纹及断口观察可见,裂纹由外壁起裂并向内壁扩展,直至贯穿整个壁厚引起泄漏。

图13(a)为埋管断口表面扫描电镜(SEM)形貌,可见断口表面氧化非常严重。能谱(EDS)分析结果表明,氧化层中含大量硫、氯等腐蚀性元素,如图13(b)所示。

图13 断口SEM形貌及EDS分析结果Fig.13 The fracture (a) SEM morphology and (b) EDS analysis results

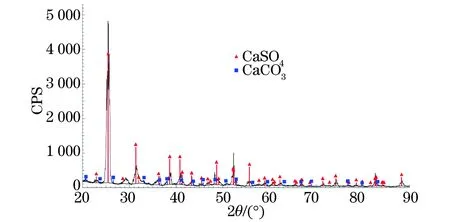

1.6 水垢X射线衍射分析

在埋管泄漏点附近取适量水垢进行X射线衍射(XRD)分析,水垢呈灰白色。XRD分析结果见图14,表明埋管内壁水垢主要成分为CaSO4和CaCO3。

图14 水垢XRD谱Fig.14 The XRD pattern of the limescale

2 分析与讨论

埋管的化学成分符合GB/T 699-1999中对20钢成分的技术要求;埋管材料纯净度良好,显微组织为铁素体+珠光体,铁素体晶粒度级别为9.5级,球化级别为2级(倾向球化),未见异常,表明埋管原材料及弯管制作工艺无异常。

埋管泄漏位置均位于下弯管段弯曲圆弧面,由于结构原因,该部位易于聚集冷却水中的污垢。经与现场管理人员核实,该冷却水系统中曾混入些许生产物料,但一直未清洗或更换。从而在该部位集聚水垢层厚达2~3 mm,较其他部位厚4倍以上。经X射线衍射分析确定水垢层的主要成分为CaSO4和CaCO3。

资料表明,20钢在300 ℃时的导热系数为48 W·m-1·K-1,而水垢中CaSO4和CaCO3的导热系数分别为0.58~2.90 W·m-1·K-1和0.58~6.96 W·m-1·K-1,因此水垢层严重阻碍了埋管中水与炉膛内介质的热交换[5]。故在工作过程中,下弯管段(泄漏部位)较其他部位易产生温度升高现象。

金相分析结果表明,下弯管段(泄漏部位)外壁出现脱碳、完全球化现象,局部晶粒长大,表明其在工作过程中局部温度超过相变临界点温度Ac1(约750 ℃)。长期在高温的作用下,珠光体中的层片状渗碳体不断分解,变成短棒状、球状,分布于铁素体基体及晶界处,并不断聚集长大。球化及脱碳严重降低了管壁的抗拉强度、屈服强度、硬度及耐磨性等性能,硬度检测结果显示下弯管段外壁硬度较上弯管段硬度降低了36%,且相对于该部位内壁硬度降低了31%[6-7]。

埋管外壁规则分布的防磨环,可减缓炉膛内介质的冲刷磨损作用,延长埋管的使用寿命。当管壁产生球化及脱碳现象时,管壁的屈服强度下降,因此在防磨环间隙处会出现向外凸起变形现象,同时其外表面硬度及耐磨性急剧下降,在炉膛内燃烧介质的冲刷作用下,管壁不断减薄[8]。

埋管内外壁介质中均存在大量的硫、氯等腐蚀性元素,当管内发生电化学腐蚀时,硫、氯元素的存在会加大其腐蚀速率,缩短埋管使用寿命[9]。

3 结论及建议

(1) 该循环流化床锅炉埋管下弯管段水垢过厚,严重降低了管壁热交换效率,导致外壁长期处于超温状态,产生珠光体球化、脱碳现象,严重降低了管壁的强度及硬度,促使管壁变形、减薄,从而导致其发生早期泄漏失效。

(2) 埋管防磨环间隙(环向、轴向)过大,下弯管段受炉膛内介质冲刷作用较大,加大了埋管的壁厚减薄速率。

(3) 埋管内外壁含有大量硫、氯等腐蚀性元素,会缩短其使用寿命,但在该埋管泄漏失效中,此并非为主要因素。

(4) 建议严格控制埋管冷却系统中的杂质成分,避免大面积结垢现象出现,并定期对冷却水进行检验;加强埋管防磨环焊接工艺控制,尤其是在弯管段薄弱部位;降低介质中腐蚀性元素的含量,降低腐蚀对埋管寿命的影响。

[1] GB/T 699-1999 优质碳素结构钢[S].

[2] GB/T 10561-2005 钢中非金属夹杂物含量的测定——标准评级图显微检验法[S].

[3] GB/T 6394-2002 金属平均晶粒度测定方法[S].

[4] DL/T 674-1999 火电厂用20号钢珠光体球化评级标准[S].

[5] 殷伟俐.电站锅炉水冷壁管失效分析[J].理化检验-物理分册,2009,45(9):567-569.

[6] 沈美华,祝新伟,潘金平,等.电站锅炉热管常见泄漏原因及主要特征[J].理化检验-物理分册,2013,49(8):533-537.

[7] 刘广兴,犹公,张虔,等.锅炉冷灰斗水冷壁管泄漏原因分析[J].理化检验-物理分册,2013,49(2):119-122.

[8] 桂立丰.机械工程材料测试手册(物理金相卷)[M].沈阳:辽宁科学技术出版社,1999.

[9] 翟海舟.锅炉底板裂缝泄漏失效分析[J].理化检验-物理分册,2013,49(4):255-259.

Analysis on Leakage Reasons of Buried Pipes in a Circulating Fluidized Bed Boiler

QIAN Kun

(Shanghai Baoye Engineering Technology Corp., Ltd., Shanghai 200941, China)

Means such as macro examination, chemical composition analysis, metallographic analysis, hardness test, fracture analysis and XRD analysis were used to analyze the leakage reasons of the buried pipes in a circulating fluidized bed boiler after use of 1.1×104h. The results show that the limescale layer at lower curved section was very thick, which caused long-time overheating of outer wall of the buried pipes. So pearlite spheroidization and decarburization phenomenon occurred, and the strength and hardness of the pipe wall seriously decreased. At the same time, the medium in the hearth had larger flushing action to outer wall of the buried pipes at the lower curved section, which accelerated the wall thickness thinning rate here. The above reasons led to the early leakage failure of the buried pipes at the lower curved section.

circulating fluidized bed; buried pipe; limescale; pearlite spheroidization; decarburization; flushing; leakage

10.11973/lhjy-wl201704010

2016-05-20

钱 锟(1986-),男,工程师,从事金属构件失效分析工作,ahqiankun@163.com。

TG146.1; TG454

B

1001-4012(2017)04-0268-05

质量控制与失败分析