U-GAS气化炉施工技术

2017-04-25*陈斌

*陈 斌

中化二建集团有限公司 山西 030021

U-GAS气化炉施工技术

*陈 斌

中化二建集团有限公司 山西 030021

U-GAS煤气化技术是以循环硫化床为基础,以低成本的劣质煤(煤矸石、中煤、褐煤、高硫煤等)为原料制取合成气的技术。其核心设备多,结构复杂,安装要求高,安装具有一定的难度和特点。本文以义煤综能公司500万m3/d煤气和20万吨/年甲醇蛋白工程为例,就U-GAS气化炉核心设备的安装等关键技术做简单介绍。

U-GAS气化炉;余热锅炉;旋风分离器;料腿;施工技术

1.前言

U-GAS煤气化技术是以循环硫化床为基础,以低成本的劣质煤(煤矸石、中煤、褐煤、高硫煤等)为原料制取合成气的技术。目前该气化技术已经在美国、芬兰、荷兰等国家得到应用。目前世界上规模最大的U-GAS气化装置是由我公司承建的义煤综能公司500万m3/d煤气和20万吨/年甲醇蛋白工程应用的气化装置,其设计生产能力为1000万m3/d,设计压力1.0MPa。

图1 气化炉核心设备示意图

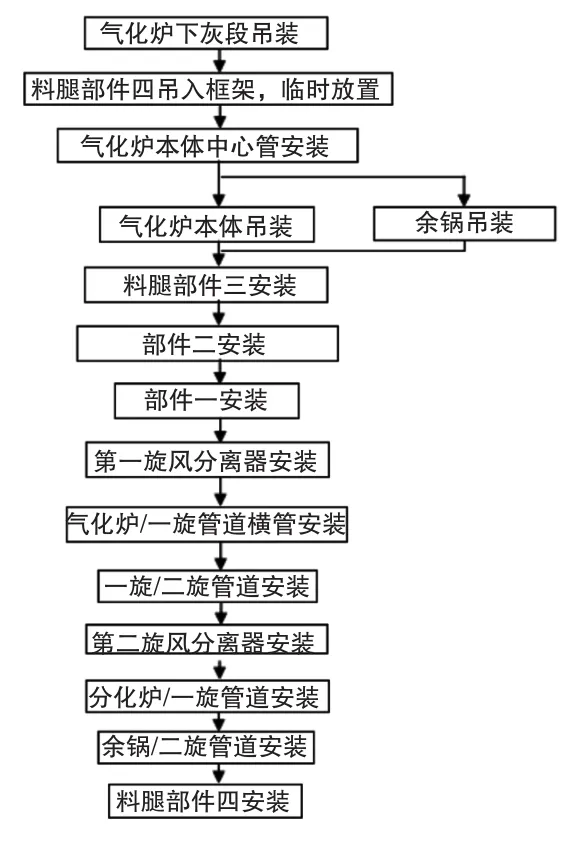

图2 气化炉安装工艺流程

2.U-GAS气化炉的安装要点

气化炉核心设备主要包括气化炉本体、余热锅炉(简称“余锅”)、旋风分离器及料腿(四个部件);安装于36m标高以上,穿越装置框架11层,设备总高58.2m,总重874.8吨(图1)

(1)利用计算机模拟技术(solidwork)模拟吊装过程。

(2)采用吊车将气化炉本体从58m高空穿入框架内,悬空定位,再合拢、组焊、找正找平钢结构支座,气化炉本体与支座同步回落就位。

(3)料腿由4个部件组成,需在框架内分段组装,但只有部件三上有一个支撑点;料腿部件二结构外形不规则、偏心,安装空间狭窄,利用吊车与滑轮组,采用框架内双吊点水平翻转、竖立、移动、就位。

(4)旋风分离器采用多吊点辅助调直的方法,保证设备吊装时的垂直度。

(5)整个系统要求设备安装无应力,利用设备间补偿管道连接,消除设备间的安装应力。

3、U-GAS气化炉施工工艺流程及操作要点

(1)气化炉安装工艺流程(图2)(2)操作要点

①下灰段吊装气化炉吊装前需先将气化炉下灰段吊入框架内,临时放置在安装楼层上。

②料腿部件四吊装

气化炉吊装前需先将料腿部件四吊入框架内,临时放置在安装楼层上。

③中心管安装

中心管需在气化炉本体吊装前安装在气化炉下部。

④气化炉本体吊装

A、气化炉本体吊装重量约181t,安装标高36m,吊装需跨过58m框架,吊装半径28m。经计算,主吊车选用徐工XGC15000(1000t)履带吊车吊装。

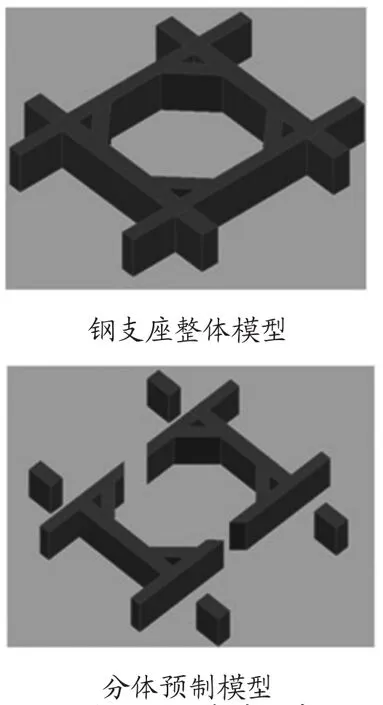

B、断开的气化炉钢支座拉开分别布置在36米标高楼层气化炉吊装孔的南北两侧的临时导轨上,将合拢时需使用的承重倒链布置好。做一次基础下落试验,保证钢结构基础可以顺利下落混至凝土基础槽内,地角螺栓可以紧固。(图3)

C、气化炉吊装前需对施工人员进行详细安全、技术交底,吊装过程中的旗语、信号要事先进行演练。

图3 气化炉钢支座示意图

D、吊装

a.正式吊装前必须进行试吊,试吊过程中检查全部机具受力情况,发现问题应先将工件放回地面,排除故障后重新试吊,确认一切正常后方可正式吊装。

b.吊装作业区内与吊装无关的活动停止,操作人员进入岗位。

c.启动主吊车和溜尾吊车,水平缓缓提升设备。

d.水平提升气化炉离地约200mm进行观察;无异常后,主吊车继续提升设备,溜尾吊车配合主吊车。使设备缓缓直立。

e.气化炉直立后,离地约200mm后停车,摘除溜尾绳索,进行观察。无异常后,主吊车继续提升设备越过58米框架,进入吊装孔,缓缓回落底座至标高37.3米左右停车,气化炉上下各用4个5吨倒链分四个方向固定。吊车已经停车,制动机构抱死。

f.将分置在气化炉南北侧的钢结构基础合拢,组对,安装基础附件。组对尺寸和水平度精度要求在2mm以内。

g.根据制定焊接方案,配备6名技术优秀的焊工,采用CO2气体保护焊,钢结构东西两侧同时焊接,24小时连续作业,以保证焊接的质量和速度,减少作业时间。焊接完毕后,进行超声波探伤,Ⅰ级合格。

h.拆除气化炉上下端的固定倒链,气化炉与钢结构基础同时下落就位,紧固基础地脚螺栓;气化炉找平找正。紧固地脚螺栓。

i.气化炉就位后将气化炉中心管接口拆开,浇注隔热环,养护合格后回装中心管下灰段。

E、余锅吊装

a.余锅从预留处进框架。

b.经过计算,查表选用徐工XGC15000(1000t)履带吊车吊装。

c.余热锅炉吊装前需拆除个别接管法兰盖,割掉部分保温圈以保证设备顺利就位。

d.余热锅炉其他吊装要求与气化炉基本相同,参考第五章内容。

F、部件三安装

a.部件三由两个直管段组成,首先在地面进行组对。

b.利用1000吨履带吊车吊入框架后,再焊接部件三上的支座,找正。

G、部件二安装

一旋、二旋、一旋/二旋管道、料腿部件一、料腿部件二形成一个机械的封闭系统,全部为刚性连接,要求设备的几何尺寸制造精度非常高,才能保证设备在现场顺利组装,为了保证设备的顺利安装,要求设备厂家在设备出厂前要按照现场安装的情况对其进行预组装试验(必须加垫片),做好标记,试验合格后设备才能出厂。

H、料腿部件二安装

a.部件二高8176mm,宽5207mm,重约46.6t,部件二安装在51m至58m的楼层中间(净高6.2m),从51m预留洞下伸2.34m,58m没有吊装孔,设备无法直接吊装就位,需在框架内二次吊装。料腿部件二由于结构特殊、较重,且其设计就位后尺寸大于框架尺寸、设备的就位很困难。所以先用计算机模拟技术,模拟预选方案设备就位过程,选择可行方案。(图4)

图4 部件二几期就位模拟图

b.待第一旋风分离器基础做好后,经过设计确认,在一旋钢结构基础上临时放一根钢梁作为其中的一个吊点,设置一个滑轮组,动滑轮绑定位置为A点。

c.设备的另一个吊点用1000t履带吊车,吊车的钢丝绳从部件一的预留洞伸进来,钢丝绳捆绑设备的位置为B点,且钢丝绳捆绑用卡环打结处必须在设备的东侧面,钢丝绳周围用木板间隔压在钢丝绳下方,防止钢丝打滑。在C点绑一个10t溜尾倒链。1000t开始慢慢起钩将设备翻起。C点倒链配合松或拉紧,此时A点和混凝土梁接触面上垫一定厚度的道木防止设备和混凝土梁直接摩擦,划伤设备或者混凝土结构。

d.1000t将设备翻起后再起升一定的距离(使设备最高点距离混凝土楼面下端的距离约为200mm),在1000t起升的同时卷扬机受一定的力,不使设备产生水平方向的滑移即可。

e.随即滑轮组开始起升设备的另一头,此时A点绑一个10t倒链控制设备姿态,1000t吊车与卷扬机相互配合起升、下落,使设备上、下部均能顺利穿过预留孔洞,吊装过程中使设备北侧高于南侧,原因为D点连接法兰外径大于设备本身筒体外径,北侧高此法兰容易下降,然后南侧卷扬机和北侧1000t吊车同时落钩,使设备同步下降,在部件二快和部件三对接时,1000t调整设备水平位置尺寸,和部件三对口连接,调整角度后,拧紧螺栓。

f.将设备下端临时用管道支撑(DN400 Thk=10,无缝碳钢管),管道与设备接触部分可对管道做切弧处理,上面用2个10t倒链固定。

I、部件一安装

部件一安装,按照出厂标记安装

J、第一旋风分离器:

a.第一旋风分离器总重约为100t,吊耳处于设备筒体中间对称分部,进口伸出设备较长,导致设备重心和吊耳不在一条竖直线上,设备在吊起后要将设备调直。

b.利用1000t吊勾作和设备进口螺栓孔及加强板做为吊点。经过计算利用倒链进行多吊点辅助调直。1000t起钩将设备吊起,利用300t吊起设备进口使设备进口侧略高于对侧,起重人员挂上倒链调直设备。利用300t将设备粗找垂直,再用倒链微调,设备垂直度要求<30mm。

c.一旋就位

d.部件二和一旋对口(此时需1000t提住部件二)。

e.一旋找平(用千斤顶)。

K、气化炉/一旋管道(横管)和一旋连接

此部分设备由于没有浇注,内部没有相应的锚固钉,因此在安装的时候可以只加上缠绕垫,并将耐高温垫片放置至内侧(没有浇注无法固定),待厂家做浇注料时将其固定并压紧。此设备的吊装就位用1000吨。

L、一旋/二旋管道

1000t履带吊车直接吊装就位。

M、第二旋风分离器

a.钢结构与设备之间的安装余量很小,钢结构根据部件一中心轴线实际测量制作。

b.第二旋风分离器重86t,长9.3m,安装标高67m,吊装半径26m,其吊装大致和一旋的方法相同,要在地面对设备进行初调平。设备在起升前吊上设备的弹簧支座。

c.设备就位与部件一、一旋/二旋管道对口,找平找正。

d.紧固一旋、二旋、一旋/二旋管道、料腿部件一、料腿部件二所有连接法兰的螺栓。

N、气化炉/一旋管道(直管)

a.其支座标高为58.99m,基础标高58m,吊装前需要做的工作还有以下几条:

★实际测量设备支座到设备底端的距离。

★实际测量58m支撑结构上表面到气化炉上管口的距离。

★实际测量横管管口位置,在设备上开三通孔。

以上两个距离考虑上设备弹簧支架的高度,对设备下端面进行切割和破口的打磨修理。

b.设备上的封头先临时用几条螺栓固定在设备上(不加垫),在设备就位后再将设备上的封头拆除,顺便用吊车提起放在58m平面。

c.设备底端与气化炉对口、设备和其横管的口需同时进行,并同时焊接。焊接前系统设备所有法兰连接面螺栓要全部打紧。焊接时采取固定卡具、多焊工对称焊接等方式控制焊接变形,减小由焊接产生的变形对整个系统安装精度的影响。

O、余锅/二旋管道:

a.二旋上部的三通上的封头和内部的堵头、与其连接的短管、余锅上方预留三通横管(并将耐高温垫片放置至内侧,没有浇注无法固定,待厂家做浇注料时将其固定并压紧)连接,将组装好的设备整体吊装按法兰标记和二旋连接。吊装时设备需要初步找平(找平结构类似于一旋)连接后的结构。

b.余锅上面的直管段(长段):我方提前在上面测量51m、58m钢结构和余锅的相对尺寸,并结合设备的相对标高和设备的实际尺寸对设备下端进行打磨修口,切掉设备51m支座。

c. 51m和58m弹簧支架都在设备吊装前,58m设备弹簧支架安装在58m支座下方。51m4台弹簧支架须用钢丝绳挂到设备底部,且均不在同一高度。设备下落同时将设备弹簧支架放置于设备基础上。

d.将设备调入框架,58m设备弹簧支架调整对设备找平找正,和余锅进口实现对口并临时点焊,将设备临时用型钢固定在58m钢结构梁上。

e.余锅上部直管的实际尺寸现场测量划线,在直管(短段)上开孔(在地面完成)。

f.直管(短段)与直管长管连接,对口,螺栓打紧。

g.焊接与气化炉/一旋管道相同。

P、料腿部件四:

a.将料腿部件四主体(不包含部件四与气化炉连接斜管)立起来和部件三对口,紧固螺栓。

b.将旋风料腿系统的所有连接螺栓全部再紧固一遍。

c.现场实际测量料腿部件四到气化炉口的实际距离,对部件四与气化炉连接斜管划线开孔、切割、修破口,完成对口,焊接。

d.所有焊接工作完毕后,对原来预留没有浇注耐火耐磨材料的地方进行浇注。待养护合格后,封闭所有堵头和封头。

4.结束语

U-GAS气化炉核心设备多,结构复杂,而且属于高温,易燃易爆介质设备。整个气化设备安装在于36m标高以上,需穿越装置框架11层,属于高空作业,并且安装空间狭小,安装有一定的难度和特点。通过计算机辅助技术提前模拟安装过程以保证施工的顺利进行。通过义煤综能项目的施工,我们掌握了U-GAS气化炉的施工技术,也积累了一定的经验,要科学的组织,严格按照施工程序和技术要求施工,施工质量才能保证,并且能够缩短工期和有效的降低成本。

[1]王瑞军,孟汉卓.鲁奇加压气化炉施工技术[J].石油化工建设,2011(04):75-78.

[2]李永波,王杰才.U-GAS气化装置在义煤综能公司的应用[J].河南化工,2014,09(31):38-40.

陈斌(1984~),男,中化二建集团有限公司,研究方向:化工设备及管道安装。

((责任编:李燕)

U-GAS Gasifier Construction Technology

Chenbin

(China Chemical Engineering No.2 Contruction Group Co., ltd, Shanxi, 030021)

U-GAS coal gasification technology is the technology that takes the circulating fluidized bed as the basis and takes low-cost and low-quality coal(coal gangue, middling coal, brown coal, high-sulfur coal etc.) as the raw materials to make synthesis gas, and it has many core equipment, complex structure and high installation requirement, which has certain difficulty and characteristics. This paper has taken the 5 million m3/d coal gas and 200 thousand tons/methanol protein project of Yimei Comprehensive Energy Company as the example and taken simple introduction of the installation etc. key technologies of U-GAS gasifier core equipment.

U-GAS gasifier;heat recovery steam generator(HRSG);cyclone separator;dipleg;construction technology

文献标识码:A