抽油机在线平衡调整技术应用效果分析

2017-04-25黄万龙大庆油田有限责任公司第八采油厂

黄万龙(大庆油田有限责任公司第八采油厂)

抽油机在线平衡调整技术应用效果分析

黄万龙(大庆油田有限责任公司第八采油厂)

目前,现场平衡调整主要依靠人工调整平衡块实现,一方面需要停井操作,影响生产;另一方面频繁调整造成工作量大、调整不及时,也存在安全隐患。针对上述问题,应用了抽油机在线平衡调整装置。在线平衡调整装置通过在抽油机的游梁上加装配重,由遥控器控制太阳能驱动系统使配重前后移动,改善系统受力状况,达到平衡调整的目的。经现场试验及其应用效果分析表明:该装置可实现抽油机不停井平衡调整,在配重调整范围内,可调整电流2 A、功率2 kW;平均日节电9.8 kWh;当平均功率平衡度控制在70%~120%范围时,抽油机既能达到最佳平衡范围,又能实现最佳能耗状态。

游梁式抽油机;在线平衡调整;功率法;电流法;效果评价

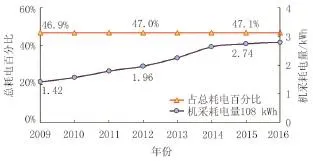

随着油田开发的不断深入,抽油机井数不断增加,机采耗电也随之连年递增,约占油田总用电量的47%(图1),控制机采耗电已经成为油田节能降本的重点方向之一。平衡不仅是机采设备安全、平稳运行的基础,更是节能运行的保证。在外围低渗透油田,井深、油稠、含蜡量高等因素使井况变化复杂,抽油机能耗攀升,这使平衡调整成为了机采节能的重要手段。但是,现场平衡调整主要采用调整平衡块位置来实现,虽然借助一些调平衡工具,调一次平衡也得需要半个小时左右,频繁的平衡调整耗费大量的人力、物力,影响其他正常生产维护工作。因此,针对现场迫切需求,应用了在线平衡调整装置,能够满足降低平衡调整工作量、降低机采能耗、不影响产量等要求。

图1 近年机采耗电情况

1 平衡调整现状

目前,抽油机常规平衡调整主要采用关停抽油机,人工调整平衡块前后位置的方式。该种调整方式不仅需要工具多、操作繁琐,而且存在劳动强度大、调整精度低、工作效率低、安全性差、影响单井产量等问题。一些油田上也研究应用过各种样式的平衡调整工具和自动平衡调整装置,但是统一存在技术设备复杂、安全稳定性差等问题,因而不能得到广泛推广应用[1-9]。

在线平衡调整装置通过在抽油机的游梁上加装配重,由遥控器控制太阳能驱动系统使配重前后移动,改善系统受力状况,达到平衡调整的目的。该装置应用前期进行过2口井现场试验,得出平衡调整无需停机,能够实现在线调整抽油机平衡、避免停井影响、减少劳动强度、降低生产能耗、增加安全性能的试验结论[10]。由于没有其他相关资料和成熟经验借鉴,该装置能够降低多少能耗?实现多大范围内的平衡调整?在哪个平衡区间内能耗最低?装置存在哪些不足?有哪些可以作为潜力挖掘?这些问题都需要在应用过程中逐步的探索与发现。

2 应用效果分析

2.1 节能降本效果

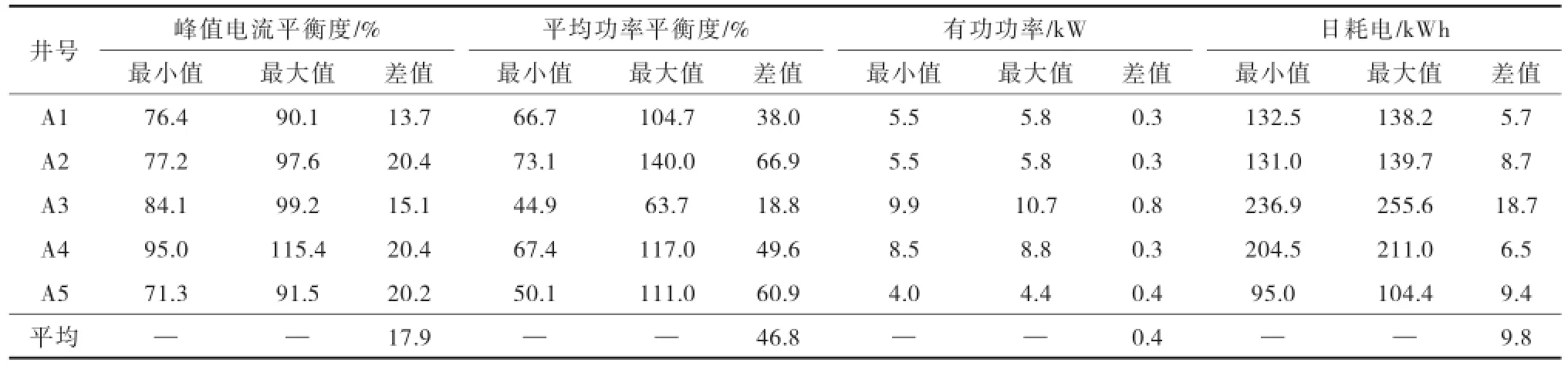

现场选取38口井应用在线平衡调整装置,单井平均泵深1375 m,产液量4.9 t/d。随机测试了5口井平衡调整状况,统一按照标尺在0点左右各选4个测试点,平均分配装置行程,进而通过8个测试点测试抽油机平衡和能耗变化情况。从节能角度分析,测试结果反映出应用在线平衡调整装置可以实现单井日耗电降低5.8~18.7 kWh,平均单井日耗电降低9.8 kWh的节能效果(表1)。

表1 在线平衡调整装置测试情况统计

按此节能效果,单井年节电3577 kWh,单井年节约成本2 282.5元。按单井泵径38 mm,冲程3 m,冲速4 min-1,含水67%,泵效30%,每次平衡调整减少30 min,年调整12次计算,单井年少影响原油产量约0.85 t。

2.2 平衡调整效果

在线平衡调整装置的配重为1 t,配重在整个行程内能够影响平衡的程度必然存在一定的范围。

峰值电流平衡度方面,在线平衡调整装置运行的整个行程内,可以影响峰值电流平衡度13.7~20.4个百分点,平均为17.9个百分点(表1)。目前,油田内部抽油机井节能运行的峰值电流平衡度标准为85%~100%。所以,应用在线平衡调整装置,一般情况下可以对峰值电流平衡度在67%~118%范围内的井调整到平衡状态。

平均功率平衡度方面,在线平衡调整装置运行的整个行程内,可以影响平均功率平衡度18.7~66.9个百分点,平均影响46.8个百分点(表1)。目前,规范中平均功率平衡度标准为上下冲程平均功率小/大在0.5~1范围内即为平衡,换算成常用的下/上为50%~200%。按此标准推算,应用在线平衡调整装置,一般情况下可以对平均功率平衡度在3%~247%范围内的井调整到平衡状态,几乎可以使绝大部分的井达到平衡状态。显然,这个结果是不科学的,反映出功率平衡标准过于宽泛,这个标准并不能作为抽油机最佳节能运行状态的判别标准。而油田内部目前并没有给出抽油机井节能运行的平均功率平衡度标准,有待进一步研究。

此外,从峰值电流平衡度和平均功率平衡度变化幅度可以看出,平均功率平衡度相对于峰值电流平衡度反映平衡变化情况要敏感,更能发现抽油机运行系统能耗的细微变化,平衡调整效果更好。

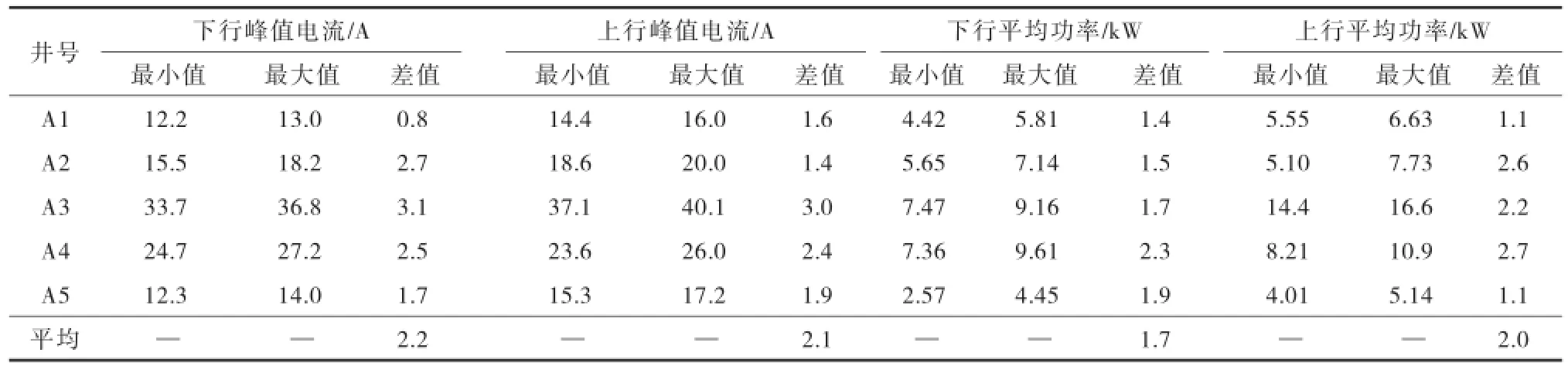

2.3 技术性能效果

应用在线平衡调整技术,可以简单实现抽油机运行状态下的平衡调整,只要按测试结果判断调整方向,用遥控器调整配重位置即可。但是,配重在整个行程内,基本可以调整电流2 A,功率2 kW(表2)。如果抽油机处于严重不平衡状态,则无法仅利用在线平衡调整装置实现抽油机平衡。

表2 电流、功率测试情况统计

因此,在线平衡调整装置安装后,必须人工进行平衡调整。调整时,将配重保持在零点位置,人工调整平衡块位置,使抽油机处于平衡运行状态。当地下地质情况变化,引起抽油机平衡再次发生变化时,依据测试情况遥控配重位置,就可以轻松实现抽油机运行的平衡状态。

2.4 存在问题

1)装置性能优化。应用在线平衡调整装置调整平衡无需停止抽油机,但是平衡调整时仍需要人工多次测试与调试,才能调试到最佳节能运行状态。如果在装置内部添加自动测试、采集、调节系统,定期采集测试结果自动调整配重位置,无需人工多次测试与调试,就可以实现抽油机平衡自动在线调整。所以,可将该技术进一步优化,从而提升自动化程度,简化操作。

2)配重不宜过大。在线平衡调整装置采用的是太阳能板与蓄电池的动力系统,提供的动力有限,配重过大会造成动力系统负荷过高,易烧保险。所以,从提高系统安全性能角度出发,在线平衡调整装置上增加了顺推功能,配重在下坡时移动,避免发生安全隐患。

3)六型机存在配重不足。现场应用的部分六型机平衡块已经调整到最外侧,因配重轻而无相应型号的配重问题,抽油机处于欠平衡状态,安装在线平衡调整装置仍不能全部调整到平衡状态。所以,不能完全依靠在线平衡调整装置去改变平衡状况,该装置适合对井况变化频繁的抽油机井,进行平衡状态的微调。

3 最佳功率平衡范围探讨

应用在线平衡调整装置调整平衡简单、方便,但是调整到哪个范围既能达到最佳平衡状态,又能达到最佳能耗状态,需要进一步的研究探讨。相关研究试验表明,在峰值电流法处于平衡状态下的井,应用平均功率法调整平衡后,依然得到较好的节能效果,而且依据平均功率法判别平衡更加精确,可以避免虚假平衡现象的发生,这主要是其平衡原理的优越性决定的[11-13]。对比峰值电流平衡度与平均功率平衡度的影响范围可以发现,平均功率平衡度变化幅度大,反映出平均功率平衡度对低渗透油田井况运行变化的反应更为敏感。因此,有必要对判别更加精准、运行更加节能的平均功率平衡度与能耗关系做进一步分析,探讨最佳能耗区间下的平均功率平衡度范围。

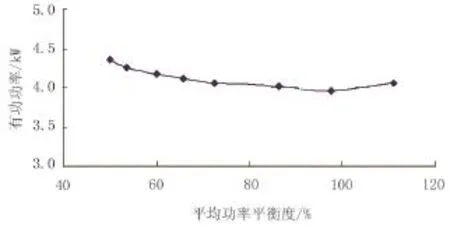

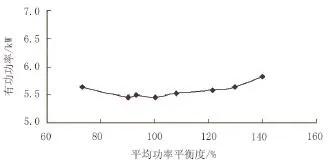

由于在线平衡调整装置受调整平衡范围的限制,只能综合分析测试井能耗与平均功率平衡度的变化趋势。从A5井有功功率随平均功率平衡度变化情况可以看出,在平均功率平衡度达到70%以后,有功功率变化放缓(图2)。从A2井有功功率随平均功率平衡度变化情况可以看出,在平均功率平衡度达到120%以后,有功功率变化幅度较大(图3)。由于在线平衡调整装置能够调整的有功功率区间在0.4 kW左右(表1),那么在0.2 kW这个范围内,能够实现最佳能耗状态较为合理。

从图2与图3平均功率平衡度与有功功率关系上可以分析得出,平均功率平衡度在70%~120%范围内,有功功率的变化幅度较小,不足0.2 kW。因此,将平均功率平衡度控制在70%~120%范围时,抽油机既能保证处于最佳平衡范围内,又能实现最佳能耗状态。

图2 A5井平均功率平衡度与有功功率关系

图3 A2井平均功率平衡度与有功功率关系

4 结论

1)应用在线平衡调整装置,在配重调整范围内,可调整电流2 A,功率2 kW,可实现平均日节电9.8 kWh的节能效果。

2)在线平衡调整装置安装后,在配重保持在零点位置时,人工调整平衡块,将抽油机调整为平衡状态。当地下地质情况变化,引起抽油机平衡再次发生变化时,依据测试情况遥控配重位置,就可以轻松实现抽油机运行的平衡状态。

3)在线平衡调整装置仅适用于已平衡井因地下地质条件变化引起的平衡微调状况,不能仅靠在线平衡调整装置来实现严重不平衡井的平衡状态。

4)平均功率平衡度相对于峰值电流平衡度反映平衡变化情况更为敏感,更能发现抽油机运行系统能耗的细微变化,将平均功率平衡度控制在70%~120%范围时,抽油机既能达到最佳平衡范围,又能实现最佳能耗状态。

[1]单保华,张霞,吴桂菊,等.抽油机平衡专用工具[J].油气田地面工程,2008,27(10):74-75.

[2]邓艳波,牟维海,董中华.抽油机智能调平衡技术的研究与应用[J].吉林石油化工,2009,29(1):53-56.

[3]刘明皓.常规游梁式抽油机自动平衡调节装置[J].石油机械,2012,40(7):100-105.

[4]曾亚勤,王林平,刘一山.QSY型抽油机智能平衡调整装置的设计[J].石油天然气学报,2012,34(7):153-156.

[5]赵亚杰,黄华,王卫刚,等.抽油机游梁平衡自动调节机构设计[J].石油矿场机械,2013,43(11):41-44.

[6]邓思哲,张顶学.游梁式抽油机自动调平衡装置的设计及应用[J].石油天然气学报,2014,36(11):231-233.

[7]王雪玲,薛自建,蒋幽君,等.自平衡智能抽油机的研发及应用[J].石油机械,2014,42(10):82-85.

[8]王飞虎.抽油机自动平衡装置的应用与认识[J].石油石化节能,2014,4(3):38-39.

[9]易文君,周思柱,李宁,等.新型游梁动平衡智能调节装置方案研究[J].机械工程师,2014(8):1-3.

[10]王智文,巩宏伟.游梁式抽油机在线平衡调整技术现场试验效果分析[J].石油石化节能,2015,5(11):9-10.

[11]朱益飞.游梁式抽油机功率平衡技术的研究与应用[J].石油石化节能,2012,2(7):4-6.

[12]孙延安.游梁式抽油机合理平衡判别方法研究[J].石油机械,2014,42(3):72-75.

[13]冯微.功率平衡法在油田生产中的应用[J].石油石化节能,2014,4(7):19-21.

10.3969/j.issn.2095-1493.2017.04.010

2016-12-28

(编辑 王艳)

黄万龙,工程师,2008年毕业于大庆石油学院(机械设计制造与自动化专业),从事机采管理工作,E-mail:huangwanlong@petrochina.com.cn,地址:黑龙江省大庆市大庆油田有限责任公司第八采油厂工程技术大队机采室,163514。