海上油田伴生气脱硫工艺优化改造

2017-04-25郭伟李雁飞刘守一周生林梁宁

郭伟 李雁飞 刘守一 周生林 梁宁

(1.中海石油(中国)有限公司深圳分公司流花油田作业区;2.中海石油(中国)有限公司深圳分公司)

海上油田伴生气脱硫工艺优化改造

郭伟1李雁飞2刘守一2周生林2梁宁2

(1.中海石油(中国)有限公司深圳分公司流花油田作业区;2.中海石油(中国)有限公司深圳分公司)

某油田超重力脱硫工艺在海上平台上第一次使用,它可将油田伴生气中硫化氢的体积分数从35 000×10-6降低至14×10-6。但在项目调试运行中,存在诸多需要改进的地方。为了解决影响该工艺系统正常运行的问题,在生产过程中,根据实际情况对脱硫系统进行优化改造,包括增加和优选处理设备,优化工艺流程和罐体设计等,使整套系统的运行更加平稳,药剂使用量降低,设备运行时率进一步提高。同时为该工艺在海上平台的应用提供一定的借鉴作用。

油田伴生气;超重力脱硫装置;工艺优化

某油田生产系统的三相分离器和电脱盐脱水器分离出的油田伴生气均送火炬系统放空燃烧,伴生气中H2S的体积分数高达35 000×10-6。为提高该油田开发资源利用当量,对该油田伴生气实施超重力脱硫净化回收[1],将硫化氢的体积分数降低到14×10-6,同时对现有锅炉进行改造,以伴生气替代原油作为燃料,实现节能减排,节省原油。此项目是海上油田第一次采用超重力脱硫工艺脱除伴生气中硫化氢气体的项目。

1 超重力脱硫装置

该油田脱硫工艺系统的最大伴生气处理量为3.5×104m3/d(0℃,101.325 kPa),最小设计处理量为2.0×104m3/d,最大硫磺产量558.24 kg/d。由于伴生气中H2S含量较高,其体积分数达到了35 000×10-6;因此,伴生气脱硫及硫磺回收采用超重力脱硫工艺系统,它包括超重力吸收氧化单元、硫磺沉降与脱硫剂再生单元、硫磺真空过滤及回收单元,药剂的循环量为80 m3/h,硫磺的回收率为99.9%,净化气中H2S的体积分数低于14×10-6,满足后续使用要求。

1.1 工艺说明

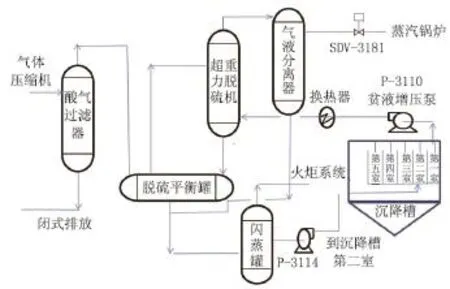

超重力脱硫工艺是一种气-液相吸收氧化还原工艺[2]。工艺装置主要包括伴生气超重力脱硫设备、络合铁脱硫剂与单质硫的分离净化设备和络合铁脱硫剂再生设备,以及络合铁脱硫剂和辅助添加剂储罐等辅助设备,工艺过程如图1所示。

1.1.1 超重力吸收氧化脱硫单元

超重力吸收氧化脱硫系统主要作用是脱除伴生气中含有的硫化氢气体,主要设备有酸性气体过滤器、预反应器、超重力脱硫机、脱硫平衡罐、气液分离器、闪蒸罐。

来自压缩机的含硫伴生气首先进入酸性气体过滤器,除去伴生气中所含杂质,包括大分子烃类物质、游离水及固体杂质,并起到稳流作用。脱除杂质的伴生气进入预脱硫管式反应器,与络合铁吸收剂反应除去伴生气中大部分的硫化氢,带有硫磺的吸收剂进入脱硫平衡罐;脱除大部分硫化氢后的伴生气从脱硫平衡罐进入超重力脱硫机,伴生气进入超重力脱硫机内部后,通过旋转转子与吸收剂在离心力作用下进行充分的接触,使气相中残留硫化氢转化生成单质硫,随同富液进入脱硫平衡罐,并使超重力脱硫机与脱硫平衡罐达到连通稳压的作用。经过超重力脱硫机脱硫后的伴生气则进入气液分离器,除去气体中夹带的药液,最后进入后续锅炉系统燃烧。而产生的富液通过脱硫平衡罐进入闪蒸罐内,减压脱除富液中溶解的少量伴生气,最终通过闪蒸泵将富液打入沉降-氧化再生系统。

1.1.2 络合铁吸收剂沉降-氧化再生单元

吸收剂沉降-氧化再生系统主要作用是对吸收剂进行再生循环利用[3-4],降低成本。主要设备有氧化-沉降槽、再生超重力机、再生平衡罐、再生气液分离罐。

图1 超重力脱硫装置工艺流程

络合铁吸收剂沉降-氧化再生系统采用静态沉降槽进行沉降-氧化再生,和动态再生超重力机再生补偿的方式工作。当伴生气含硫量低,对吸收剂富液再生要求不高时,仅用沉降槽沉降再生吸收剂富液。当伴生气含硫量高,对吸收剂富液再生负荷要求很高时,仅用沉降槽沉降再生吸收剂富液达不到要求,此时采用再生超重力机进行再生补偿,达到吸收剂富液再生要求。

在用沉降-再生氧化槽进行沉降-再生时,由闪蒸罐过来的富液通过泵打进沉降槽第1室内,在沉降槽前4室内与空气充分反应,吸收剂被氧化再生,其中硫单质在最后一室进行沉降,沉积在沉降槽底部;而上部再生好的吸收剂贫液通过泵再次进入脱硫系统,沉积在沉降槽底部的硫磺浆通过硫磺浆泵进入硫磺颗粒分离系统。

当需再生超重力机进行再生时,由闪蒸罐过来的富液通过泵打进沉降槽第2室内,在第5室硫单质进行沉降,沉积在沉降槽底部;则上部吸收剂清液通过泵进入再生超重力机与空气充分接触反应,使吸收剂达到再生要求,再生的吸收剂贫液进入再生平衡罐,通过泵打入沉降槽第1室内,再由泵从沉降槽第1室将再生好的贫液输送到脱硫系统与原油伴生气反应。再生平衡罐上方直接连通到气体出口再生气液分离罐,防止吸收剂夹带空气进入再生平衡罐,同时起到平衡压力的作用。再生超重力机反应后的气体由出口进入再生气液分离罐,脱除夹带的药剂后放空到安全管线中,分离液由气液分离罐底部进入再生平衡罐。

1.1.3 硫磺颗粒分离单元

硫磺颗粒分离系统的作用在于将产生的单质硫与络合铁吸收剂分离,同时将络合铁吸收剂循环使用,降低成本。本系统为转鼓过滤机系统,主要装置包括真空转鼓过滤机、真空泵、真空罐、气液分离器和空冷器。

1.2 工艺特点

1)利用高硫容量的吸收剂,在超高传质效率的超重力机中进行硫化氢的吸收氧化和吸收剂的再生过程。物料在设备内的滞流时间极短,约为10-2~10-3s;易于操作,易于开停车,可在数分钟内达到稳定状态[5]。

2)采用沉降槽有利于液固的分离,且因直接生成硫磺,不存在二次污染问题。

3)超重力法脱硫,传质强度高,可大幅度地减少设备的体积,降低设备投资,大幅度增强传递效应;使用改进的铁基脱硫剂,气液在高速旋转中接触脱硫,脱出精度高,脱硫效率99%以上[6]。

4)占地小,投资适当,处理量大,即使工况大范围变化,通过调节转速和药剂流量依然能够达到要求。受原料气含硫量的影响很小,不受CO2浓度的影响。

5)将静态沉降-氧化再生法脱硫药剂再生和超重力脱硫药剂再生结合使用,提高药剂的再生利用,减少消耗量。

2 项目实施过程中的问题及优化改造

2.1 填料床堵塞问题

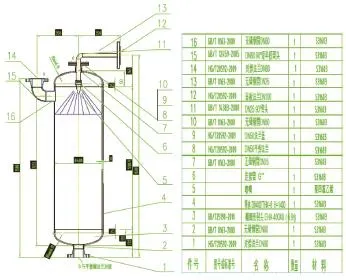

建造初期未考虑高含硫化氢的伴生气通过超重力机后,产生的大量硫磺对于金属附着性较强,在为了增加传质效率的基础上,填料床的孔隙度不可以太大,这样大大增加了填料床堵塞的可能性;当填料床堵塞时,超重力机将失去脱硫的作用,且不易清洗。因此,预计在脱硫平衡罐的入口处增加预混器,使预混器的脱硫效率在80%以上,确保超重力机内产生的硫磺随药剂一同流出,降低填料床堵塞的概率。在与建造厂家积极协商,充分利用脱硫撬的空间,并在实验室模拟该设备的最小尺寸后,确定了预混器的外形尺寸及结构(图2)。在试运行时,预混器的进出口伴生气中硫化氢的体积分数分别为35 000×10-6和1600×10-6,脱硫效率在90%以上,大大降低了超重力机堵塞的概率。

图2 预混器结构

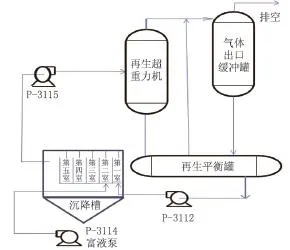

2.2 脱硫剂再生效率

脱硫药剂成本较高,在设计之初,仅考虑改进的LO-DES法再生或者超重力机再生就可以满足药剂再生的需求。为了确保药剂再生效率,合理利用优化脱硫工艺流程,多方论证认为将两种药剂再生方式串联是可行的。对流程的改动较小,只需要将富液进入第五室的接口改到进入第二室即可,富液通过沉降槽的再生后,进入超重力机再生,再生好的贫液进入沉降槽第一室(图3),通过贫液泵增压去脱硫超重力机脱硫(图4),可100%确保脱硫药剂的再生效率。

2.3 容器底部硫磺堆积

考虑到硫磺对金属的附着性,几个储存富硫液的容器都有硫磺堆积的可能性,如果硫磺堆积量较大时,还可能继续影响下游设备。一旦出现堆积问题,就需要停止设备运行,进行清理,影响设备的运行时间。因此,在脱硫平衡罐、再生平衡罐的底部和侧面加装预留接口(图5),可以通过氮气或者淡水在线吹扫、清洗硫磺,解决硫磺的堆积问题。

图3 药剂再生流程

图4 伴生气脱硫流程

在沉降槽的锥形部位,加装氮气吹扫管线,通过PLC控制开关阀自动进氮气吹扫,防止硫磺在锥形容器壁堆积,影响硫磺的沉降。在离心泵的进口安装预留接口,冲洗堆积在离心泵流道内的硫磺,使整个系统的硫磺堵塞问题得到有效解决。

图5 脱硫平衡罐

3 项目运行阶段的问题及优化改造

1)来自压缩机的含硫伴生气首先进入酸性气体过滤器,除去伴生气中所含杂质,包括大分子烃类物质、游离水及固体杂质,并起到稳流作用。脱除杂质的伴生气进入预混器,与络合铁吸收剂反应除去伴生气中大部分的硫化氢,带有硫磺的吸收剂进入脱硫平衡罐。调试过程中发现,这一水平管段易发生硫磺堆积堵塞,造成预混器压差过大,从而使压缩机电流持续在高位运行,甚至出现过载关停。将预混器至脱硫平衡罐现有3 in(1 in=25.4 mm)管线改造为4 in管线,并局部改变工艺布局,将预混器的位置移动到尽量靠近脱硫平衡罐的正上方,从而减小了硫磺在管段中堆积的概率。

2)沉降罐T-3110底部易发生硫磺堆积堵塞,使硫磺浆泵P-3111供液不足,破坏硫磺回收系统的正常运行,造成系统被迫停车。沉降罐底部至P-3111进口的4 in管线加装2 in冲洗管线,利用贫液泵P-3110的高压头(12~13 kg/cm2)定期对沉降罐T-3110底部进行反冲洗,有效避免了沉降罐底部硫磺堵塞。

3)富液(Fe2+)在沉降罐T-3110中与空气充分接触,氧化生成贫液(Fe3+),多余的气体通过放空管线放空;由于沉降罐中的药剂温度在50℃左右,尽管沉降罐气出口设置有捕雾器,但放空气体仍会将一部分药剂夹带出去,造成药剂的浪费。在沉降罐T-3110的放空管线上加装“U”型管段并安装隔离阀,平时保持隔离阀在一定开度,从而及时将放空气体中夹带的药剂回收,一定程度上节约了药剂成本。

4)沉降罐T-3110内部加热器在脱硫撬初始启动时,或者周围环境温度出现变化时,会影响沉降罐内药剂温度,致使药剂达不到再生所需要的最佳温度(48~52℃);况且沉降罐规格为高约6 m,直径3 m,储存大量药剂,这对整个脱硫撬处理效果不利。更换新电加热器。由于沉降罐内部空间限制,以及安装法兰端面尺寸限制,新电加热器尺寸规格需跟原电加热器保持一致,功率增加到50 kW,能够有效应对环境及生产流程变化,使药剂保持在最佳温度范围内,一定程度上提高了系统的运行时率。

5)通过对沉降槽进罐检查,发现沉降槽内部罐壁没有硫磺堆积,只是在沉降槽锥部存在大量的硫磺,说明硫磺堆积风险在锥部,而且只有当硫磺浆排不出去的时候,使硫磺在沉降槽锥部结块而堵塞。对沉降罐内部进行改造,将氮气吹扫方向改为切向,且都是同方向斜向下,不但增大了单个吹扫阀对沉降槽罐壁面积的吹扫,更重要的是使罐壁附近的硫磺浆产生旋转,增大了沉降罐的处理能力,也减小了堵塞的风险。

4 效果及效益

本项目主要是回收伴生气,综合利用于蒸汽锅炉。在项目投用后,效果及效益明显:

1)降低了原油消耗,减少了伴生气排放,回收了硫磺。

2)每年脱出硫磺254 t,减少排放天然气量493×104m3,节省原油4900×104m3,节能量达到7198 t标煤。

3)通过安装、调试及使用后,根据实际问题对脱硫系统进行优化改造,使整套系统的运行更加稳定,药剂使用量降低,处理伴生气消耗5.2 mL/m3脱硫药剂,设备运行时率进一步提高。

[1]汪家铭.超重力脱硫技术成功实现工业化应用[J].天然气化工:C1化学与化工,2011(3):69.

[2]刘杰,梁作中,侯瑞,等.超重力药剂循环脱除海洋平台天然气中硫化氢中试研究[J].能源化工,2015(5):68-70.

[3]冷继斌.超重力氧化还原法用于天然气脱硫的研究[D].北京:北京化工大学,2007.

[4]于召洋,李振虎,郭锴,等.超重力技术在脱硫液再生中的探索性研究[J].化学工业与工程技术,2007,28(2):10-12.

[5]邱尚煌,刘有智,韩江则,等.超重力环境下选择性脱除气体中的硫化氢的工艺研究[J].天然气化工:C1化学与化工,2011(1):30-33.

[6]舒炼,赖治屹,吴旭.高含硫天然气脱硫工艺概况[J].化工生产与技术,2012,19(3):36-38.

10.3969/j.issn.2095-1493.2017.04.009

2017-01-22

(编辑 张兴平)

郭伟,工程师,2003年毕业于中国海洋大学(海洋技术专业),从事海洋平台管理和油气田工艺技术研究,E-mail:guowei3@cnooc.com.cn,地址:天津市塘沽区万通上北新新家园63-2-903,300459。