聚能射孔弹侵彻性能评价方法

2017-04-25刘云刚朱秀星张脉全唐建波刘波

刘云刚, 朱秀星, 张脉全, 唐建波, 刘波

(1.胜利石油工程有限公司测井公司, 山东 东营 257000; 2.中国石油大学(华东)储运与建筑工程学院, 山东 青岛 266580; 3.中国科学院宁波材料技术与工程研究所, 浙江 宁波 315201; 4.山东建筑大学, 山东 济南 250101)

0 引 言

聚能射孔弹侵彻性能主要依靠室内与室外打靶试验进行评价。然而,试验过程中采集的数据不能真实反映不同条件下聚能射孔弹侵彻性能变化规律。因此,基于成熟的爆炸冲击动力学分析程序AUTODYN研究一种聚能射孔弹侵彻性能评价数值方法,对于补充射孔弹打靶试验数据,完善射孔弹优化设计方法具有重要意义。

国内外学者主要采用数值分析手段进行研究[1-3]。通过聚能射孔数值模拟,获得聚能射流形成过程动态参数,研究药型罩外形与尺寸、装药量等参数对聚能射流形态与靶体穿深的影响[4-6]。目前的聚能射孔数值分析模型大都进行了简化,只能在某些特定问题求解时是有效的,并不具有普遍性[7-8]。

本文在综合分析聚能弹侵彻性能评价方法基础上,采用成熟的爆炸冲击动力学软件AUTODYN,建立了聚能射孔弹侵彻靶体动力学模型,数值分析了射流形成与侵彻过程中套管/水泥环/靶体的动力学响应,获得了射孔弹孔深/孔径关键参数。数值结果与打靶试验数据比对,验证了数值方法的有效性,为聚能射孔弹侵彻性能评价提供了一种数值方法。

1 聚能射孔弹侵彻靶体动力学模型

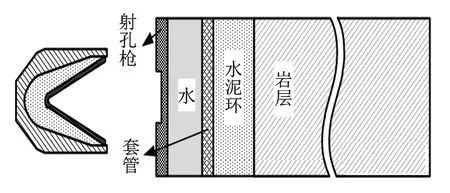

聚能射孔弹打靶试验按照API RP 19B[9]标准流程开展,因此,为便于数值结果与试验数据的对比,数值模型的建立严格按照打靶试验物理参数建立。图1所示为聚能射孔弹侵彻靶体动力学模型。

图1 聚能射孔弹侵彻靶体动力学模型

1.1 套管与射孔枪模型参数

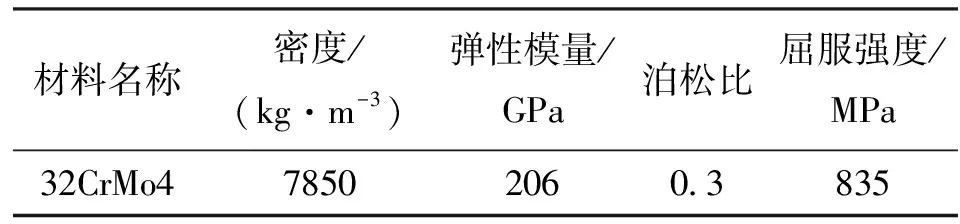

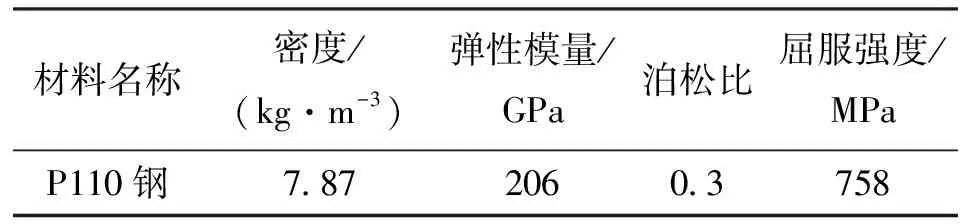

射孔枪与套管作为金属材料,采用适合高速碰撞或爆炸引起材料大变形的Johnson Cook模型加以描述。表1与表2所示为射孔枪和套管材料的模型参数。

表1 射孔枪模型参数

表2 套管模型参数

1.2 混凝土靶体模型参数

RHT是目前应用最为广泛的混凝土材料数值模拟模型,能够描述混凝土的孔隙压实效应、应变率效应、围压效应、应变率的硬化和软化[10]。采用RHT模型,结合塑性压缩路径基于幂函数的状态方程,建立了混凝土靶数值模型,具体参数见表3。

表3 混凝土靶模型参数

1.3 药型罩模型参数

射孔弹药型罩的材料为紫铜,可采用Shock状态方程加以描述。在聚能射流侵彻中需要考虑药型罩材料的侵蚀性,需加入Piecewise JC强度模型,具体参数见表4。

表4 紫铜的强度模型参数

2 聚能射孔弹侵彻靶体动态仿真

2.1 聚能射孔弹侵彻靶体动态仿真

采用爆炸冲击动力学分析程序AUTODYN,建立聚能射孔弹侵彻靶体有限元模型(见图2)。根据对称性,建立二维轴对称模型。

图2 聚能射孔弹侵彻靶体有限元模型

采用Lagrange方法模拟射流与多层靶体之间的相互作用。射孔枪、套管与混凝土,三者厚度分别为5、10 mm与500 mm,半径都为40 mm,环空25 mm。为克服Lagrange方法求解器的网格畸变问题,同时考虑实际侵彻过程中靶体侵蚀破坏与材料失效,需要对射流与所有靶体材料设置侵蚀应变,当物质材料达到相应的侵蚀应变后,Lagrange方法将对相应网格进行丢弃处理。模型中Lagrange网格最小尺寸为0.3 mm,最大网格尺寸0.5 mm,对侵彻区的网格进行优化处理。

为了模拟无限大靶体,并且防止冲击波反射对计算造成干扰,在靶体边界施加Transmit无反射边界条件。射流与射孔枪、套管、混凝土靶体之间,及套管与混凝土之间设置接触边界条件。

2.2 混凝土靶体孔道形态分析

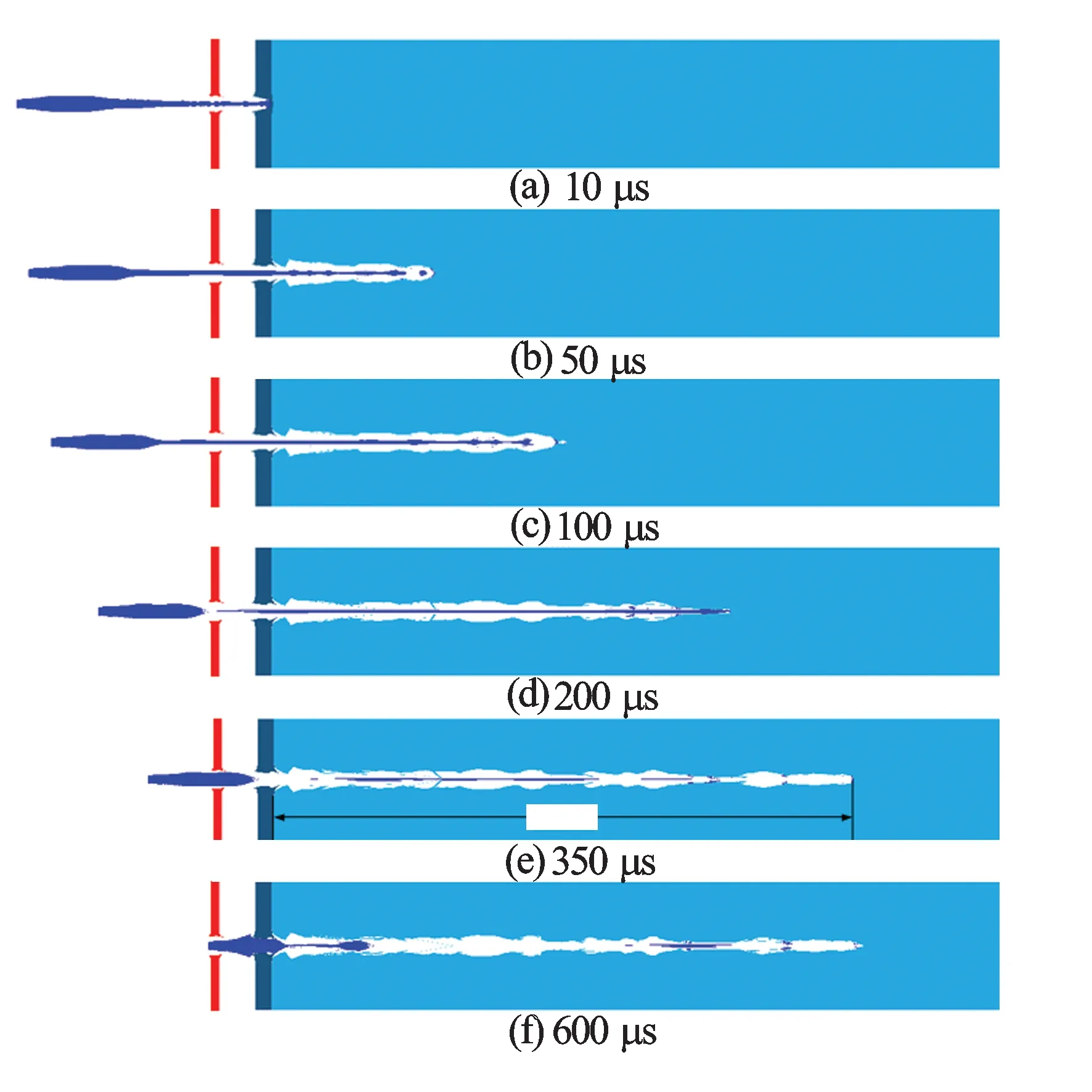

图3所示为聚能射孔弹侵彻混凝土靶动态过程。通过对比不同时刻混凝土靶形态可得,在侵彻前期靶体穿深形成速率要比后期大,说明随时间的不断增加侵彻速度会有所下降。对比图3(e)与图3(f),发现混凝土靶体孔道的形态无明显变化,说明侵彻过程主要发生在350 μs内。由于射流在穿孔过程中存在速度梯度,混凝土靶的孔径存在一定的波动。提取数值分析结果可得,混凝土靶的孔深为419 mm,混凝土靶平均孔径为11.4 mm。

图3 聚能射孔弹侵彻混凝土靶动态过程

2.3 数值模拟结果与试验数据比对

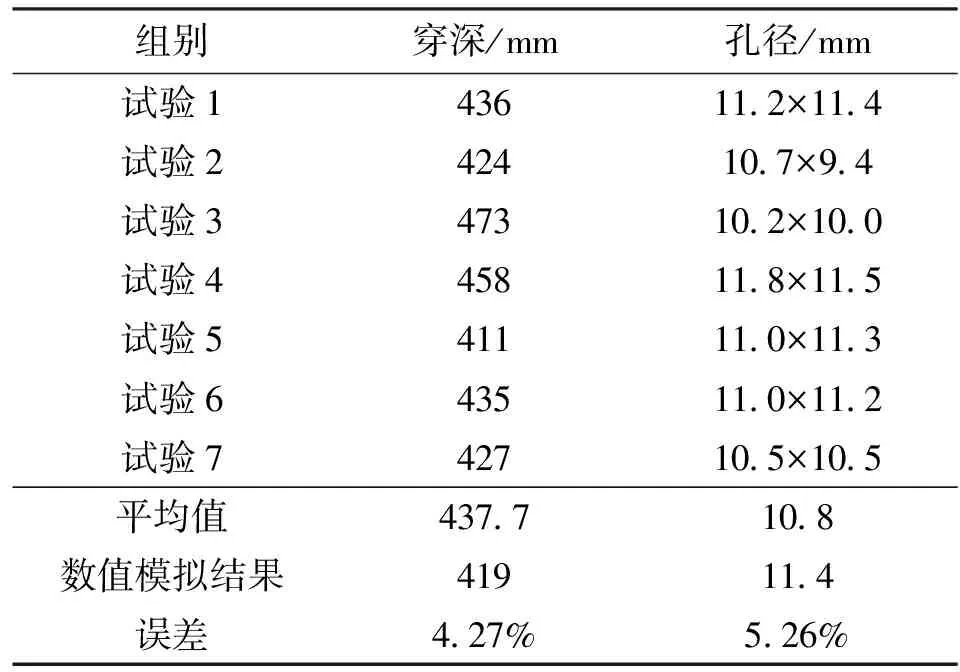

根据API RP 19B标准,开展了聚能射孔弹地面打靶试验。试验中混凝土靶的抗压强度平均值为49.85 MPa,射孔枪壁厚5 mm,套管壁厚10 mm,枪套间隙24 mm。表5所示为7组试验得到的混凝土靶孔道穿深与孔径数据。由表5可得,地面打靶试验得到的混凝土靶平均孔深为437.7 mm,平均孔径为10.85 mm。

对比分析聚能射孔弹侵彻混凝土靶数值分析结果与试验数据可得,混凝土靶的孔深误差为4.27%,孔径误差为6.48%,表明聚能射孔弹侵彻靶体的数值模拟结果可靠,能够满足要求。数值分析得到的混凝土靶孔深略小于试验数据,主要原因是数值模型中没有考虑炸高的影响,并且后续杵体或断裂射流的侵彻能力没有表现出来。

表5 打靶试验数据与数值模拟对比

3 混凝土靶动态响应分析

3.1 射孔枪与套管动态响应

图4为聚能射流穿透射孔枪与套管后的孔道形态,其中在射孔枪上形成穿孔的平均直径12.05 mm,在套管上形成穿孔的平均直径10.5 mm。聚能射流冲击射孔枪及套管时还会产生毛刺,射孔枪枪身毛刺高度为2.6 mm,套管毛刺高度3.2 mm。

图4 射孔枪及套管穿孔

图5 碰撞点冲击波传播分布

3.2 混凝土靶动态响应

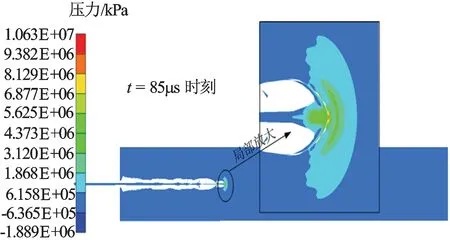

图5为t=85 μs时刻聚能射流与混凝土靶碰撞产生的冲击波。观察碰撞点的射流形态可发现,由于反向速度梯度,碰撞点附近有射流堆积,并且失去侵彻能力的射流被后续射流冲击后继续前行。碰撞点将产生非常大的压力,图5中的最大碰撞压力为10.63 GPa。

图6为t=85 μs时刻碰撞点附近速度分布。碰撞点速度为1 977 m/s,后续射流速度为3 056 m/s。碰撞点前的混凝土材料有向前的运动速度,而孔道两侧的混凝土有径向运动速度。

图6 碰撞点附近速度分布

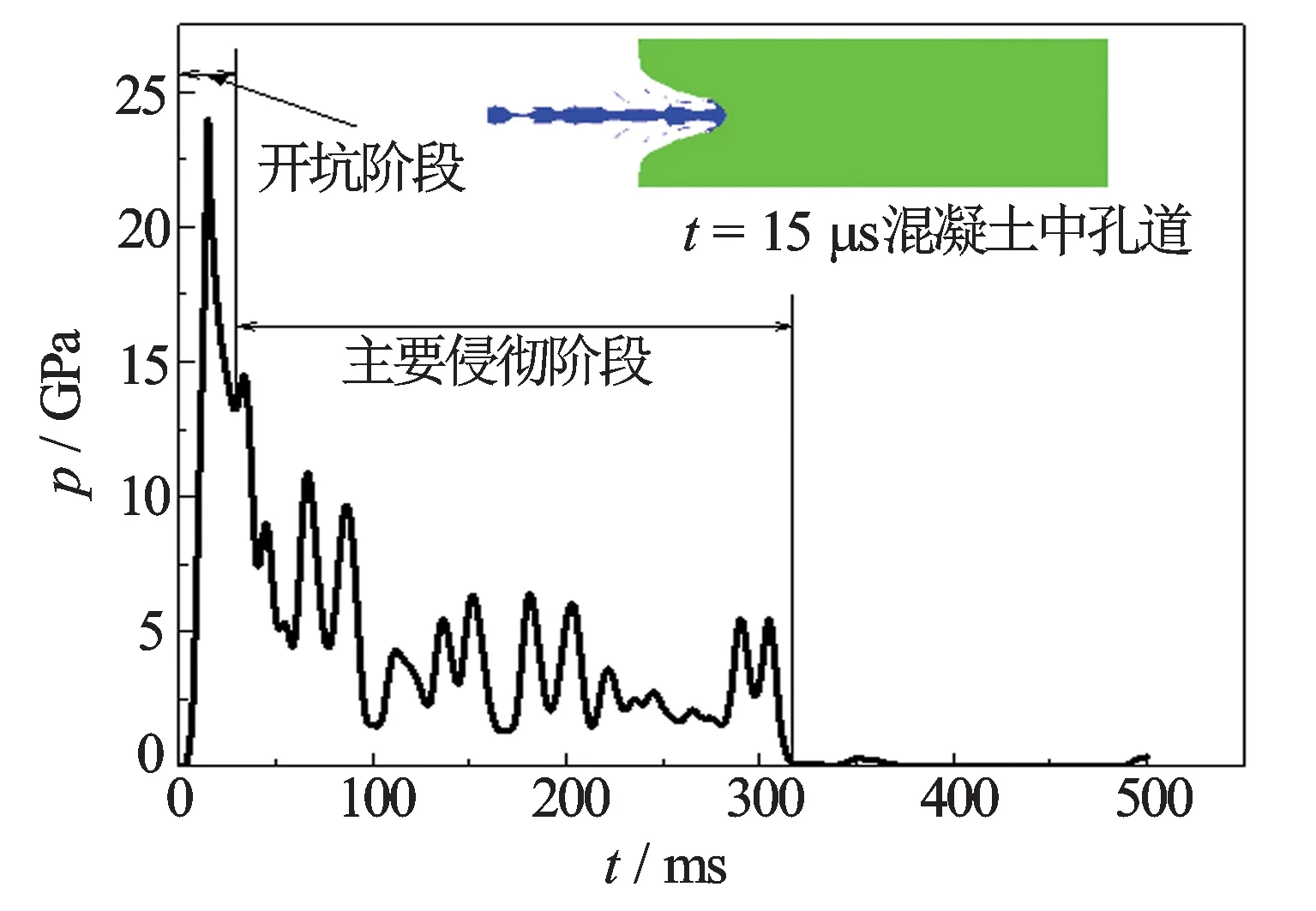

图7为侵彻过程中碰撞点的压力变化。0~15 μs为混凝土靶开坑阶段,压力由0急剧上升为24 GPa,射流侵彻射孔枪与套管后在混凝土靶体内形成了开孔;15~315 μs为混凝土靶体孔道成形阶段,射流在前进过程中不断发生断裂现象,孔道穿深不断变大,孔径逐渐减小。315 μs后为侵彻终止阶段,碰撞点压力除了因为杵体与靶体接触略微起伏外,基本保持为0。

图7 碰撞点压力变化

图8 孔道周围的损伤

3.3 混凝土靶损伤分析

图8为混凝土靶体孔道周围的损伤。侵彻的前期阶段,虽然孔径更大,但是除开口处的损伤半径偏大外,损伤厚度(约12 mm)基本保持均匀。侵彻的后期阶段,损伤半径及损伤厚度相比前期阶段更大,损伤厚度的变化趋势基本与孔径大小变化一致。

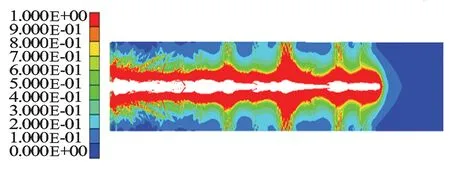

图9为混凝土靶侵彻孔道周围等效应变分布。由图9可得,应变值较大的区域集中在距离孔道边界3 mm的区域内,说明孔道周围混凝土岩体的压实范围在经向3 mm以内。

图9 孔道周围的等效应变

4 结 论

(1) 建立了聚能射孔弹侵彻混凝土靶动力学模型,数值模拟了聚能射孔侵彻过程,得到混凝土靶孔道的穿深与孔径。与室外打靶试验比对,孔道穿深的分析误差为4.27%,孔径的分析误差为5.26%,数据能够较好吻合,验证了聚能射孔弹侵彻靶体性能评价数值方法的可靠性。

(2) 聚能射孔弹侵彻混凝土靶体数值分析模型未考虑射孔弹炸高的影响,并且无法实现聚能射流在靶体孔道中后续杵体侵彻的模拟,对数值结果产生了影响,导致数值结果与试验数据存在误差。

(3) 通过聚能射孔弹侵彻靶体的数值仿真分析,能够更直观、方便得到侵彻过程中射孔枪/套管/靶体的动态响应,为聚能射孔弹侵彻性能评价提供更多的基础数据,弥补了室内外打靶试验的不足。

参考文献:

[1] DIPERSIO R, SIMON J, MERENDINO A B. Penetration of Shaped-charge Jets into Metallic Targets [R]. Ballistic Research Laboratory Memorandum Report No. 1296, 1965.

[2] 金玮玮, 张昭, 张洪武. 药型罩锥角对射孔枪射流冲击过程的影响 [J]. 计算力学学报, 2011(增刊): 43-48.

[3] TIRRES G, BRADLEY M, MORRISON G. Flow Quality Analysis for Future Hypersonic Vehicle Testing [C]∥Han ZYed. Proc of’97 AETE, Huangshan, 1997.

[4] 曹丽娜, 董小刚, 曹宇欣, 等. 基于有限元法的射孔参数分析 [J]. 长春工业大学学报(自然科学版), 2011(05): 457-460.

[5] EICHELBERGER R J. Experimental Test of the Theory of Penetration by Metallic Jets [J]. Journal of Applied Physics, 1956(27): 63-68.

[6] 虞青俊, 李玉龙, 陶亮, 等. 复合射孔枪在井液环境中冲击响应的数值分析 [J]. 石油机械, 2006, 34(12): 25-27.

[7] ABRAHAMSON G R, GOODIER J N. Penetration by Shaped-charge Jets of Nonuniform Velocity [J]. Journal of Applied Physics, 1963(34): 195-199.

[8] BERG V, PREECE D. Shaped Charge Induced Concrete Damage Predictions Using RHT Constitutive Modeling [C]∥Proceedings of the Annual Conference on Explosives and Blasting Technique. ISEE;1999, 2004, 2: 261-272.

[9] API. Recommended Practices for Evaluation of Well Perforators [M]. Washington: API Publishing Services, 2006.

[10] GEBBEKEN N, RUPPERT M. A New Material Model for Concrete in High-dynamic Hydrocode Simulations [J]. Archive of Applied Mechanics, 2000, 70(7): 463-478.