等孔径射孔弹数值模拟与试验研究

2017-04-24鲁坤李必红赵云涛王喜段嘉庆周明

鲁坤, 李必红, 赵云涛, 王喜, 段嘉庆, 周明

(西安物华巨能爆破器材有限责任公司, 西安 710061)

0 引 言

在油气井射孔完井作业过程中,射孔管串在油气井中处于不完全居中状态,尤其是在大斜度和水平井中,在重力作用下几乎紧贴套管内壁,采用常规射孔弹射孔后在套管周向上形成大小不一的孔眼。对油气井进行后续水力压裂作业时,孔眼大的通道注入压力先达到储层的破裂压力而被压开,随着裂缝的增大,井筒压力逐渐降低,小孔径通道却不能有效压开,且容易形成大角度通道和桥接。因此,为了有效压开小孔径通道需要更高的泵压和消耗更多液体,其成本很高,且效果不佳[1-3]。基于上述原因,解决射孔器在不居中状态下射孔后套管上形成孔眼不一致性问题成为油气田射孔完井作业的当务之急。等孔径射孔弹是在这种背景下发展起来的新型射孔弹[4]。其具有孔眼一致性好,且具备孔眼大、深穿透的特性。在国外,主要是Halliburton公司的MaxForce®-FRAC系列射孔弹[5];在中国,目前尚未见到相关公开发表的论文。

本文采用数值模拟的方法,对比等孔径射孔弹与常规深穿透射孔弹在井筒内装枪极限情况下侵彻钢靶过程中射流形态,分析了两者药型罩压垮、射流形成、延伸和断裂失稳全过程的特点,并通过地面模拟试验验证数值模拟的准确性,为等孔径射孔弹的设计和开发提供一定参考。

1 设计原理

等孔径射孔弹是指在油气井射孔完井作业过程中,射孔器在井筒中处于不完全居中状态时,射孔后能在套管周向上形成孔眼孔径稳定性较好的射孔弹。等孔径射孔弹设计的关键是减小或消除井筒套管与射孔器之间间隙和液体(简称为枪套含水间隙)对穿孔性能的影响。爆炸成型弹丸(Explosively Formed Projectiles,简称EFP)是指利用聚能原理,通过装药的爆轰作用,使高温高压的爆轰产物作用于金属药型罩上,使罩材发生极大的塑性变形而被压垮闭合形成具有较高速度和一定结构形状的弹丸来侵彻毁伤目标物[6]。它具有对炸高不敏感、孔径大等优点。但是其穿深受限,因此,单纯的EFP设计无法满足施工作业要求。为了实现孔眼一致性好,并保证孔径大、深穿透的特性,设计时将EFP与聚能射流相结合,通过调整爆轰波波形,控制射流质量和射流速度梯度,形成杆式射流。

2 数值模拟仿真

2.1 计算方案

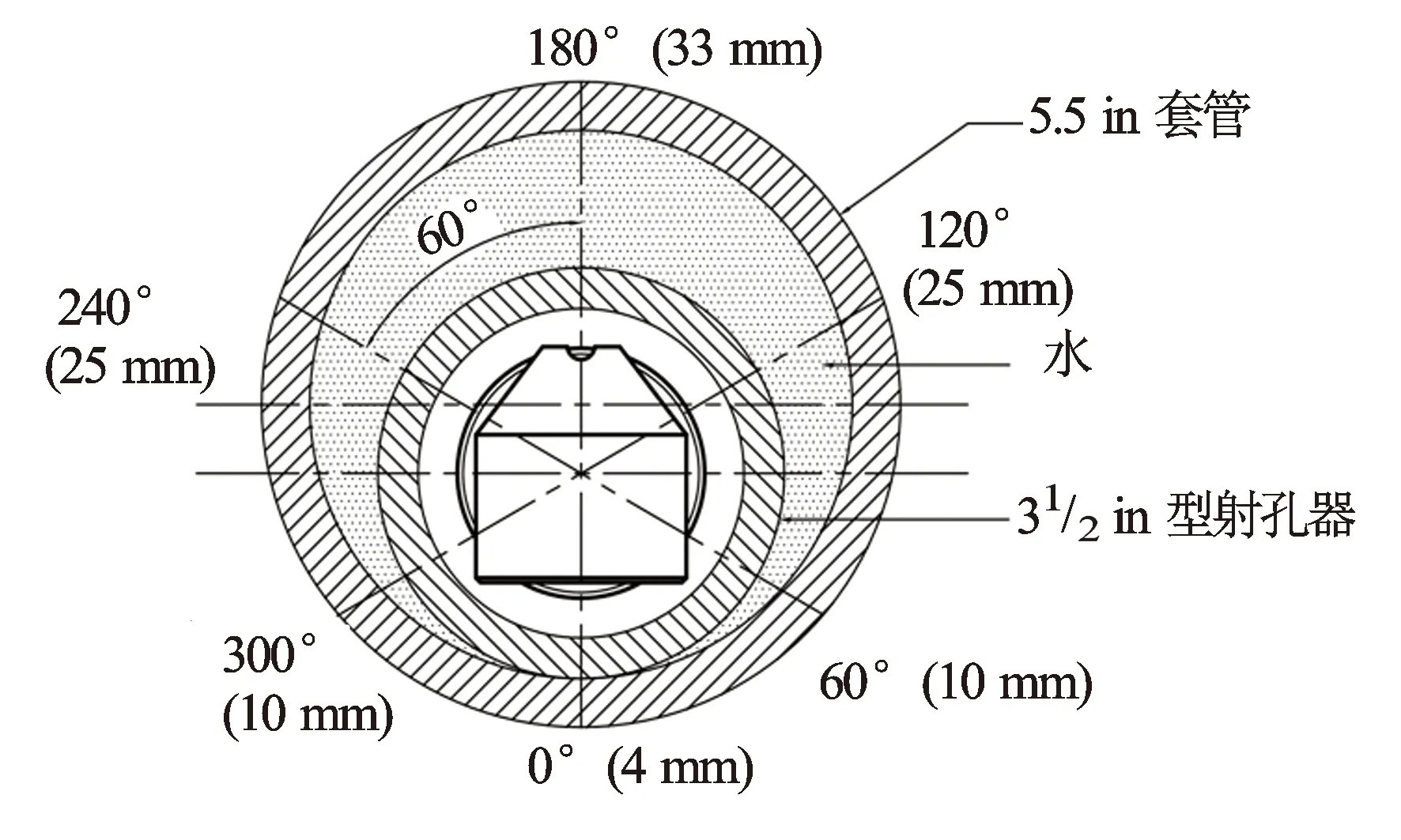

图1 射孔器装配示意图

2.2 几何模型建立

为节省计算单元,采用1/4有限元模型建模。具体模型如图2所示,包括射孔弹、空气、模拟枪身(盲孔)、井液(水)和钢靶。其中,射孔弹包括壳体、炸药和药型罩。2种射孔弹模型结构参数见表1。

图2 射孔弹侵彻钢靶模型图

2.3 数值模拟算法和材料参数

2.3.1 数值模拟算法

射孔弹爆炸属于一种多物质相互作用的大变形运动,在高温、高压、高速射流形成的过程中,炸药和药型罩材料会发生极其剧烈变形,用Lagrange算法几乎不可能准确模拟[8]。而ALE(Arbitrary Lagrange Eulerian)算法适用于处理这种因超高速撞击引起的大变形、材料流动的问题。因此,炸药、药型罩和空气的单元算法均采用ALE算法;水为流体,若采用Lagrange算法会引起网格严重畸变,故对水的单元算法同样采用ALE算法;同时,壳体和钢靶建模选用Lagrange算法,整体模型计算采用流固耦合算法。

表1 2种射孔弹模型结构参数

2.3.2 材料参数选择

应用LS-DYNA3D软件进行模拟计算中,炸药采用High Explosive Burn模型和JWL状态方程描述;药型罩采用Johnson-Cook模型和Gruneisen状态方程描述;壳体、模拟枪身(盲孔)和钢靶均采用各向同性随动硬化塑形模型(PLASTIC_KINEMATIC),空气和水均采用空材料模型(null)和多项式状态方程描述[9-11]。具体模型参数如表2所示。

表2 材料模型参数

2.4 仿真结果分析

图3 3 in型等孔径射孔弹在不同时刻的射流形态

图4 3 in型深穿透射孔弹在不同时刻的射流形态

由图3和图4可以看出,在t=14 μs时,2种射孔弹侵彻完模拟枪身(盲孔),并在枪身上形成较小的孔眼,孔眼大小均为8 mm;在t=14~25 μs过程中,2类射孔弹炸药爆轰基本完成,药型罩受爆轰波作用高速向装药轴线处压垮闭合,射流头部穿过模拟枪身和枪套含水间隙,开始撞击钢靶,射流进入开坑侵彻阶段;在t=25~103 μs过程中,等孔径射孔弹药型罩从压垮变为翻转,与前续射流发生耦合,使射流具有了杆式射流形态。而深穿透射孔弹药型罩继续被压垮,射流不断的被拉伸,变得又细又长;在t=103 μs时,深穿透射孔弹射流出现颈缩断裂,射流侵彻从准定常阶段进入终止阶段;在t=154 μs时,射流侵彻基本结束,此时测量等孔径射孔弹钢靶上的孔眼孔径为12.1 mm,深穿透射孔弹钢靶上的孔眼孔径为7.8 mm。

图5 2种药形罩外形图

分析产生2种差别较大射流形态的原因主要是与它们装配的药形罩结构有关(见图5)。其中,图5(a)为等孔径射孔弹装配的药形罩,设计为多锥角形状。上段锥角较小,射孔时首先被压垮,能够形成较细的聚能射流,在枪体上形成小的孔眼,防止弹壳或弹架碎片进入孔眼,或者掉入井筒,造成孔眼堵塞或管柱遇卡。中、下段锥角较大,在炸药爆炸压垮药形罩过程中能够产生粗大的射流在套管上形成较大的孔眼,且部分发生翻转,与前续射流发生耦合,形成杆式射流,在射孔器偏心状态下能在套管上形成孔径稳定性好的孔眼。图5(b)为深穿透射孔弹药形罩,设计为单锥角形状。锥角较小,在整个侵彻过程为药型罩向装药轴线压垮闭合的过程,射流拉伸形成细长的锥形射流,尾部形成粗大的杵体。因此,在射孔器偏心状态下枪套含水间隙小的相位套管上形成的孔眼较大,反之间隙大的相位则在套管上形成的孔眼较小。

3 试验研究

为了验证该设计结构的可行性,综合数值模拟仿真计算结果,进行地面模拟试验研究。主要开展了地面模拟装枪侵彻钢靶试验和地面模拟装枪侵彻柱状混凝土靶试验。

3.1 地面模拟装枪侵彻钢靶试验

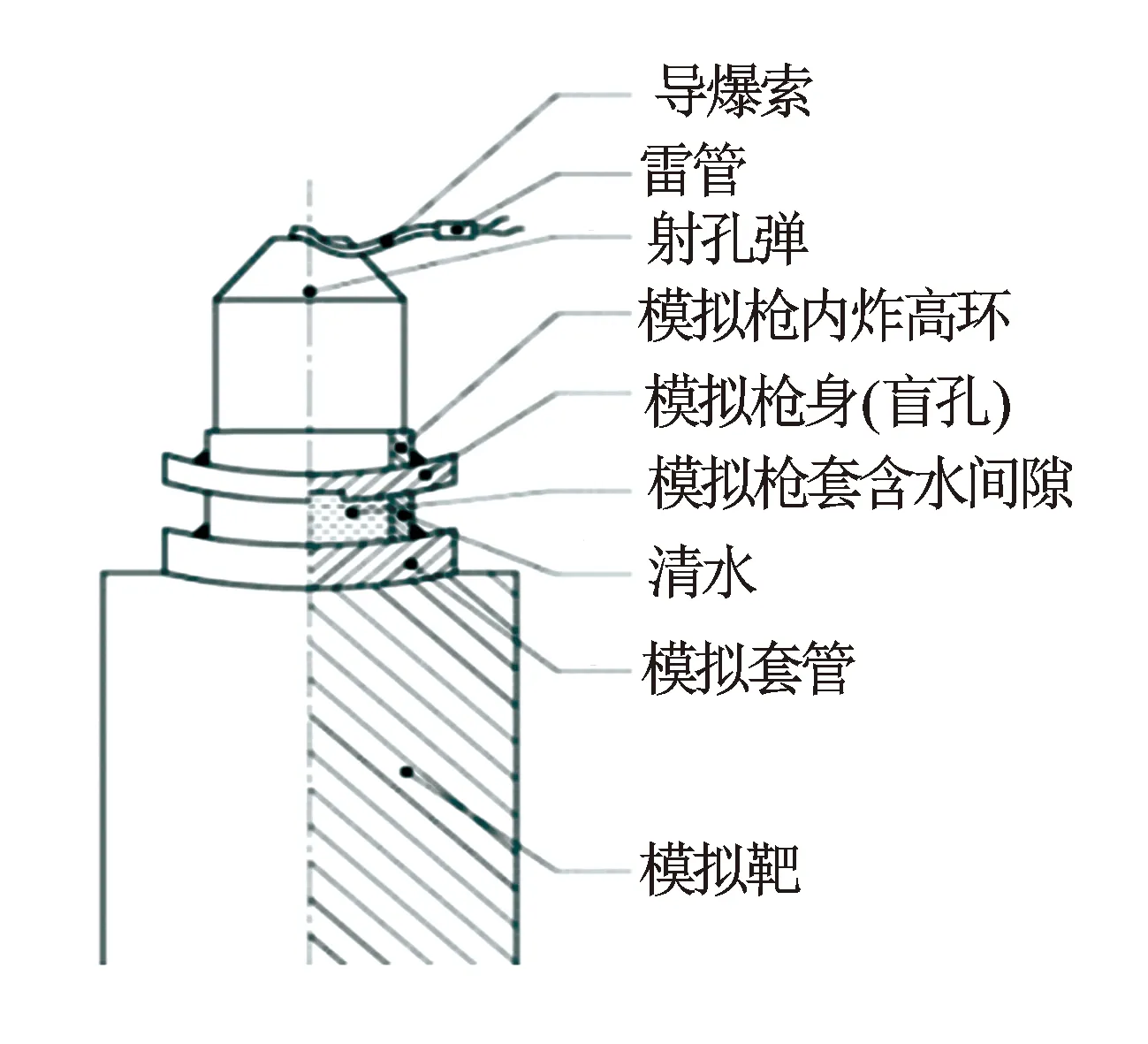

在地面模拟装枪侵彻钢靶试验中,对比等孔径射孔弹和常规深穿透射孔弹在不同枪套含水间隙时穿模拟套管孔眼大小,试验装配示意图见图6[12]。试验结果见图7。

由图7可知,选择4、10、25、33 mm等4种枪套含水间隙(模拟20孔/m、60°相位3in型射孔器装5in套管)模拟装枪侵彻钢靶,常规3in型深穿透射孔弹射孔后在模拟套管上形成的孔眼大小相差很大,贴近套管时孔径可以达到13~14 mm,远离套管时孔径为7~8 mm左右,平均孔径10 mm,孔径稳定性为76.3%;而选用3in型等孔径射孔弹,射孔后在各相位模拟套管上形成的孔眼大小相差只有1 mm左右,平均孔径为12.3 mm,孔径稳定性为96.7%。由此可知,后者比前者平均孔径提高了2.3 mm,孔径稳定性提高了20.4%。说明了后者具有较大的孔径和较好的孔眼一致性。

图6 射孔弹模拟装枪试验示意图

图7 2类射孔弹试验结果对比

3.2 地面模拟装枪侵彻柱状混凝土靶试验

模拟套管孔径平均值

(1)

模拟套管孔径标准偏差

(2)

模拟套管孔径稳定性

(3)

穿孔深度平均值

(4)

表3 地面模拟装枪穿柱靶试验结果

注:模拟套管为5in套管,壁厚为10.54 mm。

4 结 论

(1) 数值模拟结果表明,等孔径射孔弹模拟装枪侵彻钢靶过程为头部先压垮,形成较细的聚能射流在枪身上形成较小的孔眼,随后中下段部分发生翻转,与前续射流发生耦合,形成高速的杆式射流;而常规深穿透射孔弹侵彻过程为药型罩向装药轴线压垮闭合,头部形成细长的锥形射流,尾部形成粗大的杵体,最后发生失稳断裂。

(2) 地面模拟装枪侵彻钢靶和地面模拟装枪侵彻混凝土靶试验结果表明,3in型等孔径射孔弹与同类常规深穿透射孔弹相比,射孔后在套管上形成的孔眼具有较大的孔径和好的孔眼一致性,且具有深穿透的特点。

(3) 地面试验结果与数值模拟结果相符,说明了采用的数值模拟方法和选用的材料模型参数满足要求,这为后续理论研究的开展打下了较好基础。

参考文献:

[1] ROUSSEL N P, SHARMA M M. Optimizing Frature Spacing and Sequencing in Horizontal Well Fracturing [R]. SPE 127986, 2011.

[2] WARPINSKI N R. Stimulating Unconventional Reservoirs: Maximizing Network Growth and Optimizing fracture conductivity [J]. Journal of Canadian Petroleum Technology, 2009, 48(10): 40-51.

[3] 谢荣华, 王文军. 偏心射孔对水平井压裂的影响 [J]. 测井技术, 2015, 39(5): 660-664.

[4] 袁吉诚. 射孔为压裂酸化服务是射孔技术发展的必由之路 [J]. 测井技术, 2015, 39(2): 131-136.

[5] Unique Pump-down Visualization Software, MCTD and MaxForce®-FRAC Charges Sped up Completions and Increased Volume of Proppant Placed [EB/OL]. http: ∥www.halliburton.com.

[6] 陈智刚, 赵太勇, 侯秀成, 等. 爆炸及终点效应 [M]. 北京: 兵器工业出版社, 2004.

[7] 石前. 大孔径弹设计及其侵彻性能研究 [D]. 北京: 北京理工大学, 2004.

[8] 吴晗玲, 段卓平, 汪永庆, 等. 杆式射流形成的数值模拟研究 [J]. 爆炸与冲击, 2006, 26(4): 328-332.

[9] 何彦丽, 胡绪军, 陈论涛, 等. 利用数值仿真技术优化大孔径射孔弹药型罩配方 [J]. 测井技术, 2005, 29(增刊): 9-12.

[10] 吴焕龙, 杜明章, 杨超, 等. 射孔弹聚能射流侵彻钢靶的数值仿真与实验分析 [J]. 爆破器材, 2012, 41(2): 30-33.

[11] 段卓平, 于荣刚, 倪虹, 等. 爆炸成型杆式侵彻体对水介质间隔装甲侵彻的数值模拟 [J]. 北京理工大学学报, 2007, 27(6): 477-481.

[12] 赵云涛, 李万全, 李必红, 等. 一种射孔弹模拟装枪钢靶试验装置: ZL201420022483.0 [P]. 2014.